某成品油外输管道腐蚀失效案例的原因分析

戴阳 孙永祥

1中国石油工程建设有限公司北京设计分公司

2加拿大阿尔伯塔大学

埋地管道输送是石油行业中最为广泛的能源输送方式,具有成本低、安全等优点。但是,受输送介质及外部条件等因素的影响,管道容易发生腐蚀[1]。管道腐蚀造成壁厚减薄,管道承压能力下降等安全隐患,甚至会导致管道泄漏或破裂的事故发生[2-3]。据统计,世界范围内每年因腐蚀造成的金属损失达10%~20%[4],而在我国腐蚀问题每年也会造成大量的经济损失。目前相关学者已对诱发管道腐蚀的原因和影响因素进行了大量研究。通常,管道腐蚀可以根据腐蚀过程(如物理腐蚀、化学腐蚀、电化学腐蚀)、腐蚀形态(如全面腐蚀、局部腐蚀)以及腐蚀环境(如高温腐蚀、常温腐蚀)等进行分类[5-7]。对于腐蚀因素,管外壁腐蚀主要受土壤的含盐量、含水率及pH 值等影响,土壤导电率增加,腐蚀加快[6,8]。此外,土壤中的部分微生物会通过代谢产生酸性物质,外部杂散电流的存在等都会导致严重的腐蚀问题[1,6,9]。管内壁腐蚀主要受输送介质影响。例如,输送介质中混入的水分作为一种电解质,能够使管道内表面属性有差异的部位形成电极,形成电化学腐蚀[1]。而酸性气体,如CO2、H2S,SO2等的存在与水接触能够生成酸性物质,进而造成腐蚀[10-16]。此外,溶解氧作为去极化剂被证实能够加剧酸性气体对金属管道的腐蚀[1,13,17],而Cl-半径小,活性高,能够作为腐蚀催化剂穿透、破坏腐蚀产物膜,导致腐蚀介质与内壁金属的持续接触[13,18-20]。输送介质中的泥沙在流动中冲刷管内壁,同样能够造成磨损腐蚀[21]。

某成品油外输管道干线全长368.5 km,设计压力为10 MPa/6.3 MPa/4 MPa,钢级均为L360M,钢管为高频直缝电阻焊管(HFW)。管线建成后未立即投产使用,而是在对管线进行严密性试压后充入1.2 MPa 压缩空气封存约一年时间。投产运行前,对该管道工程干线实施上水作业测试严密性时发现管道有漏水现象,确认泄漏点位置发生腐蚀穿孔失效。为确定管道腐蚀原因,本研究对失效管段的材料、腐蚀形貌及腐蚀产物进行了全面分析,结果发现管段腐蚀失效是由内腐蚀造成,并明确了内腐蚀发生原因。上述研究结果对管道类似腐蚀问题的判断和预防具有指导意义。

1 送检管段基本信息

泄漏点处管道规格为273.1 mm×5.6 mm,送检时管外壁防腐层完好,未见其他宏观缺陷,据此排除管道穿孔由外腐蚀引起。管内壁腐蚀产物沿圆周方向随机分布,产物层较厚,呈红棕色。经过喷砂除锈处理后,观察到遍布整个钢管内壁圆周方向的腐蚀坑。根据CDP-S-POP-PL-008-2011-2《成品油管道工程钢管通用技术条件》中规定的实验方法对钢管原材料性能进行分析,结果发现送检钢管母材的化学成分(表1)、钢管力学性能(包括拉伸性能、钢管冲击性能、压扁试验、弯曲试验及硬度试验)检测结果均符合要求。

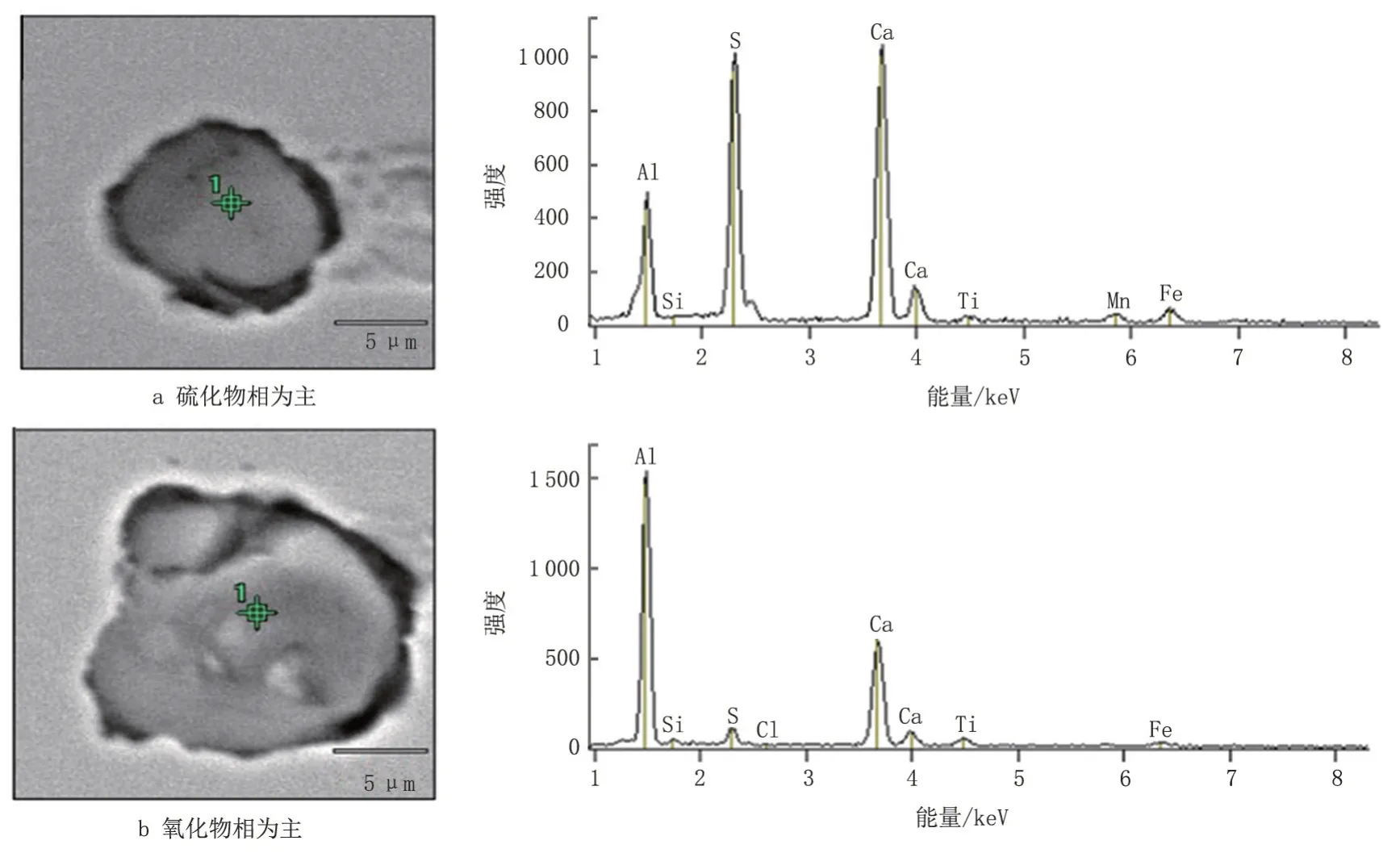

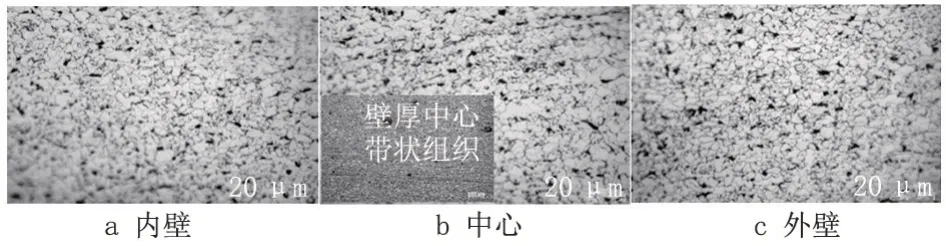

钢管母材沿壁厚方向的金相组织分析结果显示,原材料组织为铁素体和珠光体型组织,晶粒度较细,未见带状组织(图1a)。依据CDP-S-POPPL-008-2011-2 中规定的ASTM E45《钢中夹杂物含量评定的标准试验方法》,母材夹杂物可分为硫化物类、氧化铝类、硅酸盐类、球状氧化物类,而GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》标准中则额外规定了单颗粒球状类。根据粗细程度,每类夹杂物可细分为粗类和细类两系。对送检钢管母材进行夹杂物分析,试样中典型的夹杂物形貌如图1b 所示。分析结果显示夹杂物形状为球状类,其中球状氧化物类和单颗粒球状类粗系及细系级别均符合标准中规定的夹杂物含量要求。为确定钢管中夹杂物的成分,进一步分析夹杂物成分能谱。图2是母材中典型的夹杂物成分能谱分析(EDS)结果,可以看出,送检钢管管体中夹杂物主要为硫化物和氧化物的复相夹杂物,而定量分析结果显示夹杂物中近69%为硫化物相。

表1 钢管化学成分分析结果Tab.1 Chemical composition analysis results of steel pipes %

图1 显微镜头中母材金相组织及夹杂物Fig.1 Metallographic structure and inclusion analysis of base metal in the microscope

2 腐蚀产物分析

2.1 腐蚀产物X射线衍射(XRD)分析

图2 钢管母材夹杂物能谱分析Fig.2 Energy spectrum analysis of inclusions in steel pipe base metal

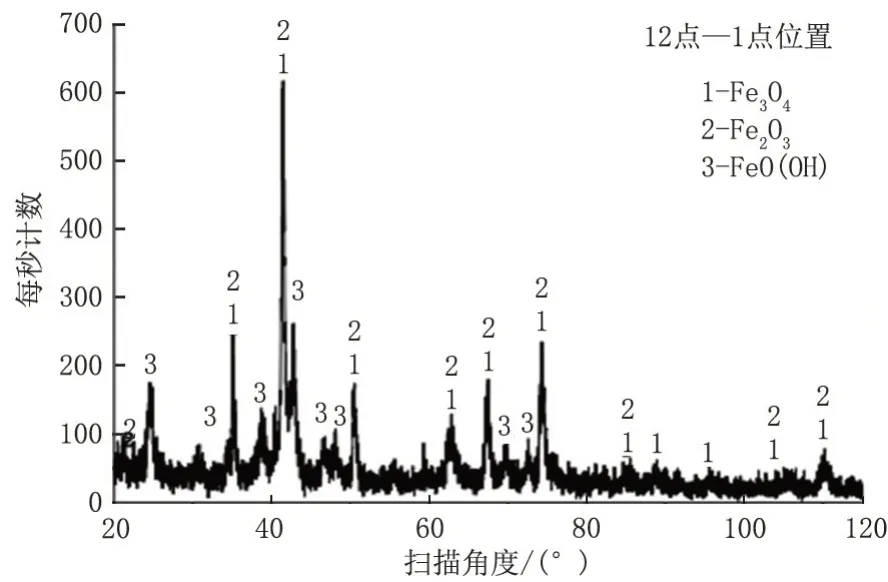

对管内壁腐蚀产物进行X射线衍射(XRD)分析。分析结果显示,钢管腐蚀产物主要由Fe2O3、Fe3O4和FeO(OH)组成(图3),其中Fe2O3含量约占70%,Fe3O4含量约占20%,剩余10%为FeO(OH),说明钢管内壁发生氧腐蚀。此外,对不同位置的腐蚀产物X射线衍射分析后发现腐蚀产物物相组成无明显差异,说明钢管内壁整个圆周腐蚀原因一致。

图3 粉末状腐蚀产物X射线衍射分析结果Fig.3 XRD analysis results of powder corrosion products

2.2 腐蚀产物能谱(EDS)分析

由于X射线衍射分析中腐蚀样品为管内壁取下的粉末状腐蚀产物,分析结果不能充分反应腐蚀产物在管壁内侧至外侧截面方向上的成分差异。因此,将从钢管内壁取下的薄片状腐蚀产物膜采用树脂封镶,为增加导电性,将产物膜表面进行喷金处理,进行能谱分析(EDS)。

通过对钢管内壁薄片状腐蚀产物试样的能谱分析发现(图4),腐蚀产物截面中靠近管内壁侧的部位存在Cl 元素,而中间部位和外壁侧部位中未检测到Cl 元素。为确保该结果非偶然现象,又在试样上随机找若干点进行能谱分析,结果均在腐蚀产物截面内壁侧部位检测出不同含量的Cl 元素,且含量上高于截面中部和外壁侧部位(表2)。

表2 各分析点的成分及质量含量Tab.2 Compositionandcontentofeachanalysispoint

3 腐蚀坑分析

3.1 腐蚀坑宏观分析

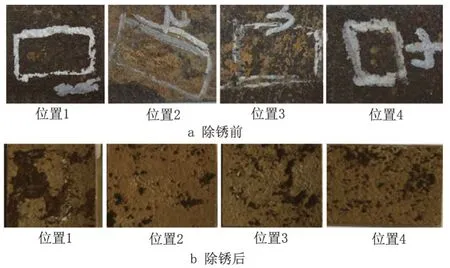

钢管内壁腐蚀坑的宏观形貌如图5所示。可以看出,除锈前钢管内壁整个圆周方向均存在腐蚀坑(图5a),且腐蚀坑大小、深度随圆周变化规律不显著,说明钢管内壁具有基本一致的腐蚀环境。由于被腐蚀产物层覆盖,钢管腐蚀坑处缺陷特征不显著。为了更清晰地观察腐蚀坑特征,将试样放入配置的除锈液中,利用超声波清洗机进行除锈,除锈后的试样宏观形貌见图5b。除锈过程中发现,部分区域腐蚀产物较为致密而难以去除,此类产物膜在形成后能够阻碍膜覆盖处钢管母体腐蚀的进一步发展。

图4 薄片状腐蚀产物能谱分析(EDS)结果Fig.4 Energy spectrum analysis of flaky corrosion products

图5 钢管内壁不同点位腐蚀坑宏观样貌Fig.5 Macro morphology of corrosion pits at different points on the inner wall of steel pipes

3.2 腐蚀坑截面分析

选取腐蚀坑宏观分析中具有典型代表性的缺陷进行截面剖切,分析缺陷截面特征。从腐蚀坑截面形貌特征看,腐蚀坑类型可分为窄深型,椭圆形,掏蚀型和浅宽型四类(图6),腐蚀坑直径均表现为内径大外径小,说明腐蚀过程是由内壁向外发展,再次证明钢管腐蚀穿孔由内腐蚀造成。通过测量腐蚀坑深度发现,除泄漏点外,其余各点腐蚀坑深度普遍集中在2~2.5 mm 范围,同样反映出钢管圆周方向具有基本一致的腐蚀环境。

对腐蚀坑试样进行夹杂物分析,观察腐蚀试样及腐蚀坑附近夹杂物是否存在异常。从夹杂物分析照片以及夹杂物评级结果看,腐蚀坑试样夹杂物级别满足CDP-S-POP-PL-008-2011-2 标准要求,夹杂物沿钢管轴向壁厚方向分布未见异常,腐蚀坑附近夹杂物未见异常。

图6 腐蚀坑截面形貌Fig.6 Morphology of corrosion pit cross section

3.3 腐蚀坑试样组织分析

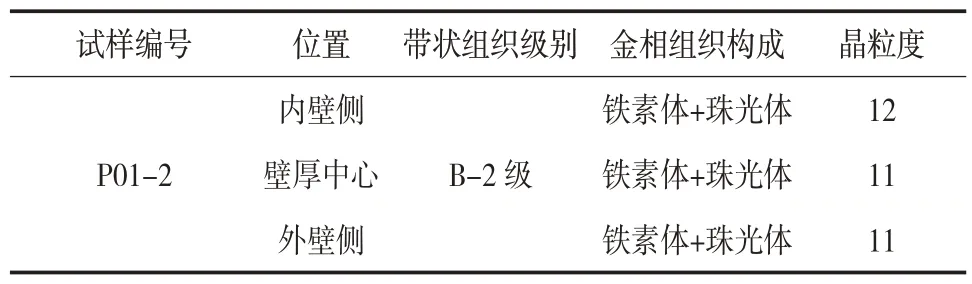

对腐蚀坑试样进行组织分析,以确定试样中是否存在组织异常。图7 为腐蚀坑试样组织分析照片,可以看出腐蚀坑试样壁厚中心存在较轻的带状组织。对腐蚀坑试样组织进行评定,结果如表3所示,发现腐蚀坑试样组织构成和晶粒度满足标准要求,腐蚀坑附近组织未见异常。

图7 钢管腐蚀坑试样组织分析照片Fig.7 Microstructure analysis photo of steel pipe corrosion pit sample

图8 钢管不同点位处腐蚀坑扫描电子显微镜形貌Fig.8 SEM morphology of corrosion pits at different points of steel pipe

图9 腐蚀坑试样坑底产物成分能谱分析示例Fig.9 Example of energy spectrum analysis of bottom product composition in corrosion pit samples

表3 腐蚀坑试样组织评定结果Tab.3 Evaluation results of corrosion pit sample structure

3.4 腐蚀坑底产物分析

为确认氧腐蚀造成管道穿孔的主要原因和机理,将在腐蚀坑截面宏观形貌分析过程中发现的坑底存有腐蚀产物的试样进行扫描电镜形貌分析(SEM)和能谱成分分析。图8 显示了钢管中几个典型腐蚀坑的扫描电镜形貌特征。如图中圆圈标记处所示,腐蚀坑形貌呈典型的闭塞电池腐蚀形貌。对腐蚀坑底的产物成分进行能谱分析,以图9所示腐蚀坑为例,结果显示腐蚀坑边缘产物均检测出Cl元素。除此以外,腐蚀坑底产物成分普遍存在S元素,这一结果意味着管道材料中的硫化物夹杂物可能是点蚀的诱发源。

4 管道腐蚀穿孔原因分析

管道的腐蚀穿孔过程通常可分为两个阶段,即点蚀的成核(发生)阶段和点蚀的发展至穿孔阶段。在点蚀形成阶段,金属材料中非金属夹杂物的分布和组成以及金属的组织不均匀性将对腐蚀产生重大影响。一定条件下,硫化物夹杂处是碳钢、低合金钢、不锈钢以及镍钢等材料萌生点蚀最敏感的位置。当点蚀形成后容易形成闭塞电池效应,将大大加快点蚀坑的扩展,最终导致穿孔。

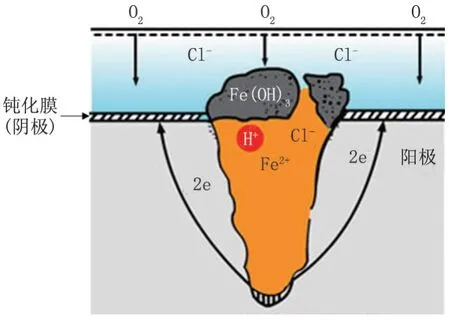

闭塞电池腐蚀机理模型如图10 所示。在金属发生局部腐蚀时,尤其是点蚀,腐蚀坑外被腐蚀产物覆盖导致坑内电解质滞留,与坑外的金属所接触的介质之间形成氧浓差,从而在腐蚀坑内外构成氧浓差电池,导致发生氧腐蚀,过程反应式如式(1)~式(7)所示。

图10 溶液中孔蚀的闭塞电池示意图Fig.10 Schematic diagram of occluded cells with pitting corrosion in solution

在腐蚀孔内溶解下来的金属离子不易向外扩散,造成铁(Fe2+等)阳离子浓度不断增加。为了保持电中性,坑外的Cl-向坑内迁移,使得坑内Cl-浓度增高。腐蚀坑内氯化物浓缩、水解,使坑内pH值逐渐下降。相应地,坑内高酸性、高Cl-浓度环境极大促进了金属腐蚀,随之引发更多的Cl-迁入坑内部使得环境不断酸化,如此往复,不断加重腐蚀。

在本工程案例中,管道钢管材料内壁表面的硫化物与氧化物的复合夹杂物可能是点蚀的诱发源。在钢管表面开始发生腐蚀后,硫化物夹杂溶解脱落形成表面坑。密闭、稳定的高压空气和存在一定水的环境,则加速了钢管内壁的腐蚀并产生大量的腐蚀产物,覆盖腐蚀坑,形成闭塞电池。接着,Cl-等酸性离子向腐蚀坑底的迁移聚集不断加重材料腐蚀,直至穿孔发生。

5 结论

通过对某成品油外输管道中腐蚀穿孔管段管材的材料性能分析、腐蚀产物分析和腐蚀坑分析,本次研究确定了造成该管道腐蚀穿孔的原因。

(1)检测的管道穿孔处钢管原材料性能(化学成分、力学性能、组织、夹杂物)满足执行的技术条件要求。

(2)通过观察钢管内外壁腐蚀情况,依据腐蚀坑由内向外发展的宏观形貌特征,确定管道腐蚀穿孔由内腐蚀造成。而腐蚀产物X射线衍射分析结果表明,产物成分主要为铁的氧化物包括Fe2O3、Fe3O4、FeO(OH),说明腐蚀由氧腐蚀造成。

(3)通过分析腐蚀坑的圆周分布特征、腐蚀坑深特征以及腐蚀坑底产物成分特征,得出钢管内壁圆周方向具有一致的腐蚀环境。

(4)腐蚀坑扫描电子显微镜形貌特征显示钢管的腐蚀存在明显的闭塞电池腐蚀效应。腐蚀坑底产物成分能谱分析结果发现普遍存在S元素,意味着钢管母材中的硫化物夹杂物可能是点蚀的诱发源,而Cl 元素的存在使得点蚀不断加重,最终导致管道穿孔。