一种翼缘弯折式剪切型软钢阻尼器试验研究与数值模拟

朱娇娇 杨晓东 周建龙 潘加宝

(1.昆明理工大学建筑工程学院 昆明 650500; 2.云南省抗震工程技术研究中心 昆明 650500; 3.云南震安减震科技股份有限公司 昆明 650041)

0 引言

软钢阻尼器的消能减震技术原理,是利用低屈服点钢材的屈服强度低,在地震时先于结构屈服,通过塑性变形进行能量耗散[1]。剪切型软钢阻尼器以腹板在平面内受剪切为主要耗能方式,翼缘板为腹板界,对腹板的强度具有重要影响。传统剪切型软钢阻尼器在翼缘上下端处的焊缝会发生应力集中,为调整焊缝区和非焊缝区较大的刚度差,ZHANG CH F等[2]研究了多种直角连接形式的翼缘板发现,通过削弱翼缘中部来改变板的形状,不仅不能有效地降低板角应力集中效应,而且会引起翼缘中部的平面外屈曲。宋中霜等[3]研究了多个因素对剪切阻尼器滞回性能的影响发现,侧翼缘有助于增强腹板耗能能力,在核心耗能板设置十字加劲肋,可以有效地约束面外屈曲,提高阻尼器的极限承载力。朱奇云等[4]提出在软钢阻尼器滞回模型中应考虑应变硬化,主要有等向硬化和随动硬化。陈之毅等[5]提出设计时不能忽略翼缘板承受的抗弯承载力,并借助有限元分析翼缘板和耗能板的宽厚比、加劲肋的刚度和形状系数等参数对剪切型阻尼器的性能影响。唐亚男[6]研究了不同幅值下循环加载对剪切型阻尼器的疲劳性能影响,抗疲劳性能会随着加载幅值的增加而降低,捏缩现象也会更加明显,出现破坏现象的阻尼器的耗能能力没有显著降低。本文提出一种翼缘弯折式剪切型软钢阻尼器,通过翼缘受弯来改善板角焊缝断裂和刚度损失问题。

1 翼缘弯折剪切软钢阻尼器

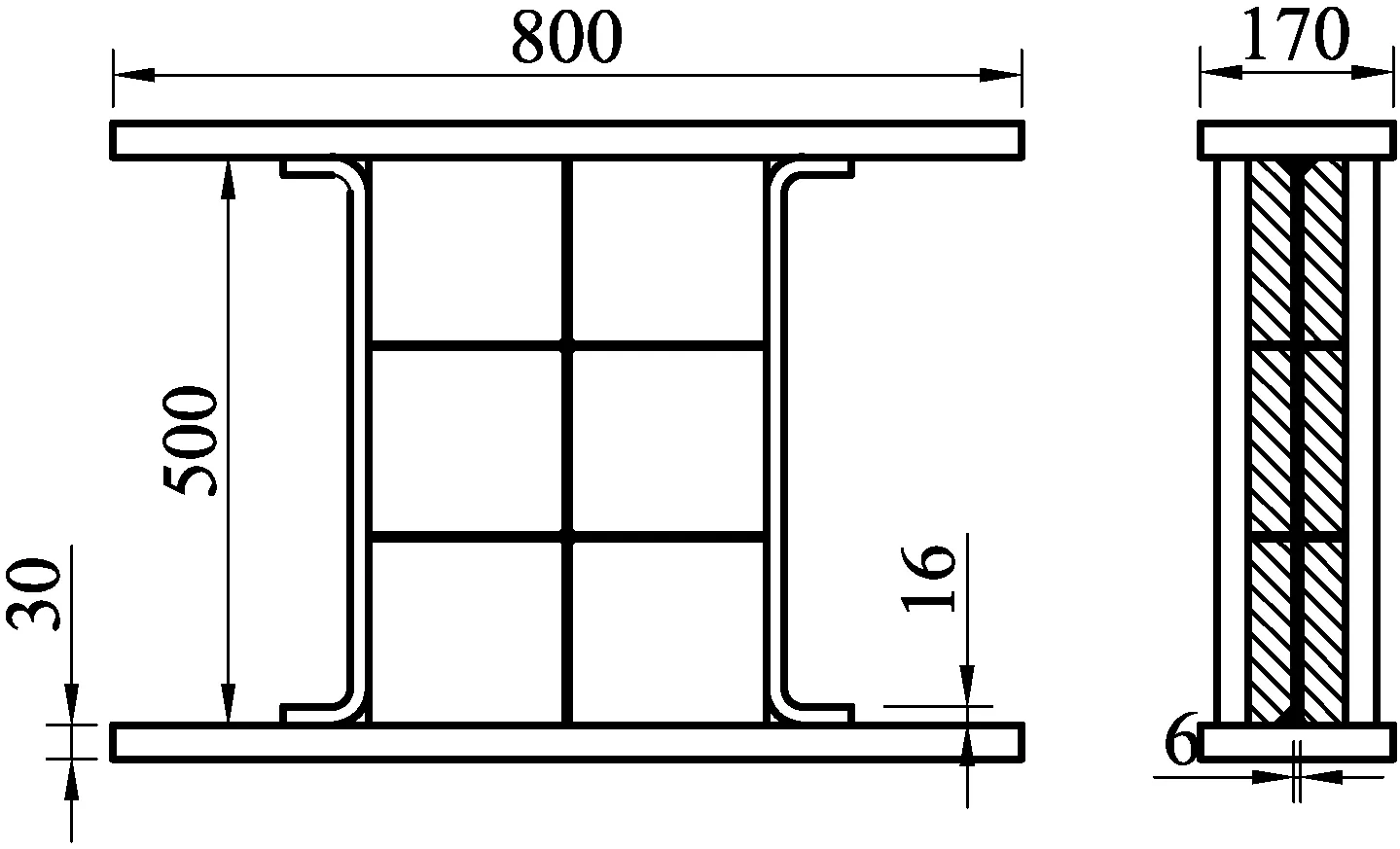

图1为翼缘弯折式剪切型阻尼器形状尺寸,图2为试件模型。上下连接板和翼缘板采用Q355B钢材,加劲肋采用Q235B钢材,腹板采用国产软钢LYP160。翼缘板在靠近上下两端处弯曲90°圆弧后贴紧连接板,并向外延伸一定距离,板厚保持不变。该阻尼器设计屈服承载力为300 kN,设计屈服位移为1 mm。

图1 阻尼器的平面几何尺寸(单位:mm)

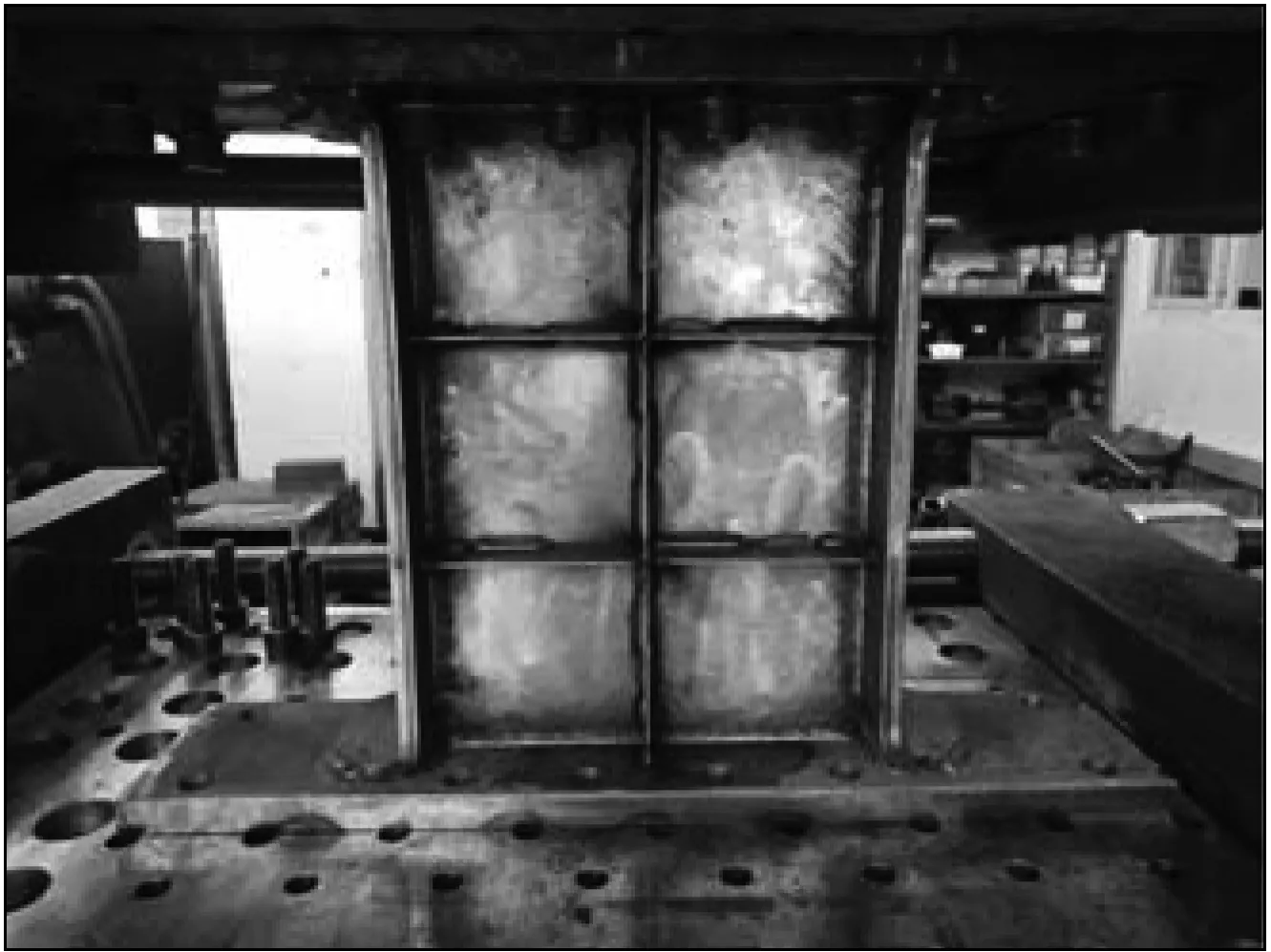

图2 试件模型

2 低周反复试验研究

2.1 试验设备

本次试验在昆明理工大学建工实验室进行,该试验加载设备及系统是位移相关型阻尼器测试平台及控制分析系统。试验加载设备由1 000 kN伺服加载作动器、连杆式位移传感器、平行钢加载框架、YHD-100型位移计(量程为±100 mm,量程精度为0.01 mm)等组成。

2.2 试验方案

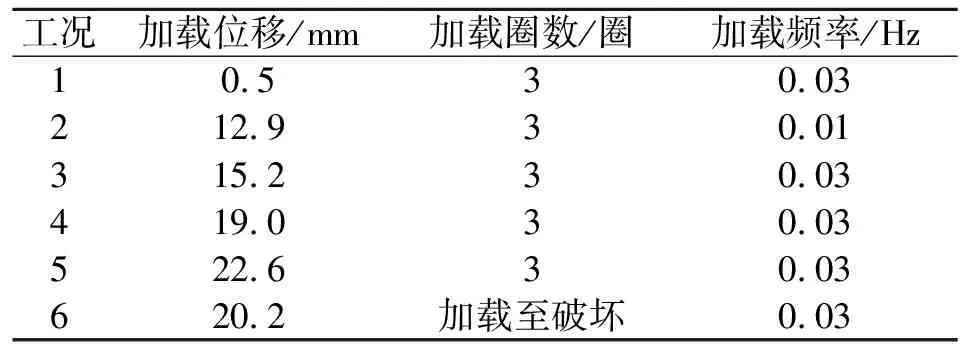

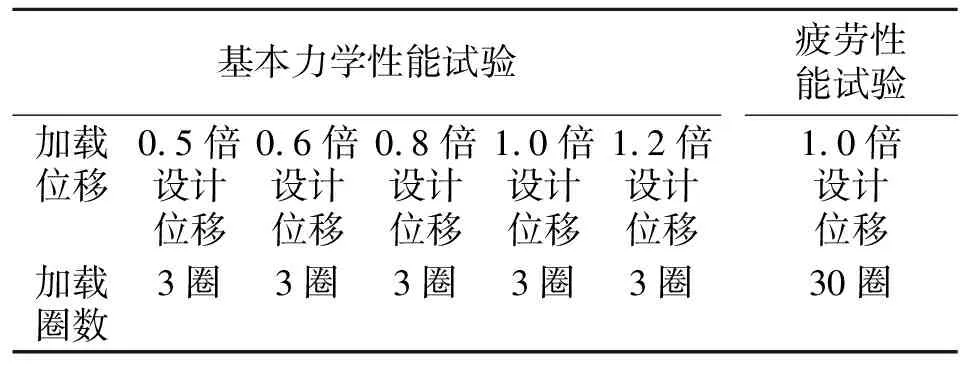

阻尼器通过螺栓固定于加载设备上,构件前后分别布置1个水平位移传感器,实际位移为2个外采位移的平均值。腹板被加劲肋划分为6个子剪切板,在各板中心贴上温度测试贴纸,方便观察该种新型软钢阻尼器耗能情况。由于规范中加载方式较为复杂,实验室现阶段采用一种较为简单方便的经验加载方式。表1为试验加载制度,表2为作动器输入控制位移。参照工况1~5进行基本力学试验,参照工况6进行疲劳试验,加载设备按照三角波式位移控制加载。

表1 试验加载制度

表2 作动器输入控制位移

3 试验现象及结果分析

3.1 试验现象

试件的子剪切板正面和背面交替贴有温度测试纸,贴法如图3所示。试验过程中,中间层子剪切板变形明显、温度上升较快且温度较高,上层和下层子剪切板的温度上升较慢,温度较中间层低,且经过一段时间后,温度达到一个相对稳定的度数。

随着循环反复加载试验的进行,中间层子剪切板先出现了X形变形,进而沿着4个角发展成X形裂缝,沿裂缝边缘又出现小裂缝,如图3所示。最终低周疲劳裂缝出现在中间层子剪切板与翼缘的焊接处,此时试件完全破坏失效。试验过程中,弯折式翼缘角始终没有发生损坏,为该构件提供不可忽略的抗剪承载能力。

图3 温度测试纸贴法及构件破坏实物

3.2 结果分析

3.2.1 基本力学试验分析

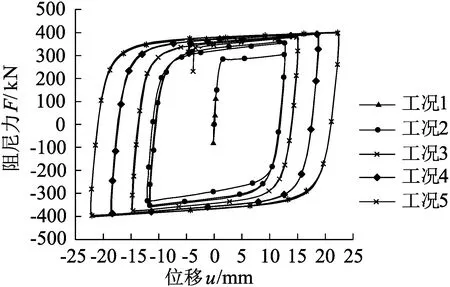

图4为工况1~5的滞回曲线,曲线较饱满,呈纺锥体。最大正向承载力达到403.01 kN,最大正向位移为22.51 mm。该试件随着加载工况的增加,相同位移处承受的阻尼力也随之增大,低周变幅循环加载的强化效果明显。

图4 工况1~5的滞回曲线

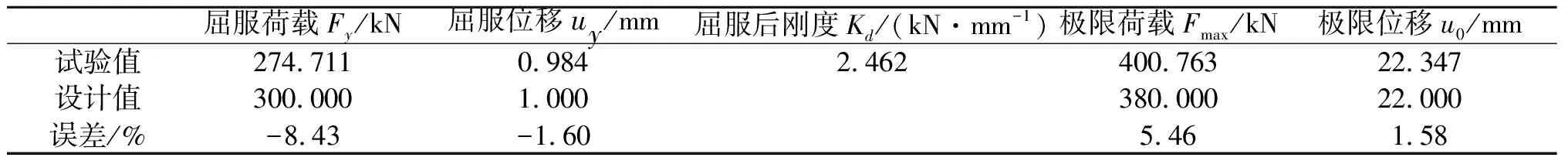

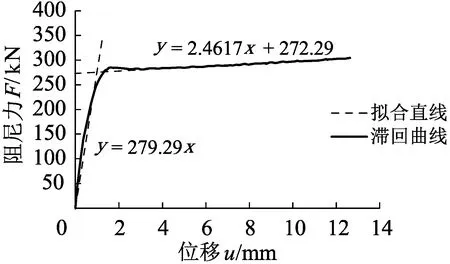

目前大部分初始刚度是通过目测得到,采用双线性模型进行参数识别可以较为准确地识别出初始刚度。由于工况1属于预加载,因此选择工况2进行初始刚度、屈服后刚度和屈服点的参数识别,具体识别方法如图5所示,两条拟合直线的交点即为屈服点。表3为基本力学试验值和设计值对比,误差在±15%以内,符合相关规范要求[7]。

表3 基本力学性能试验值与设计值对比

图5 线性拟合阻尼器初始刚度

3.2.2 疲劳性能试验分析

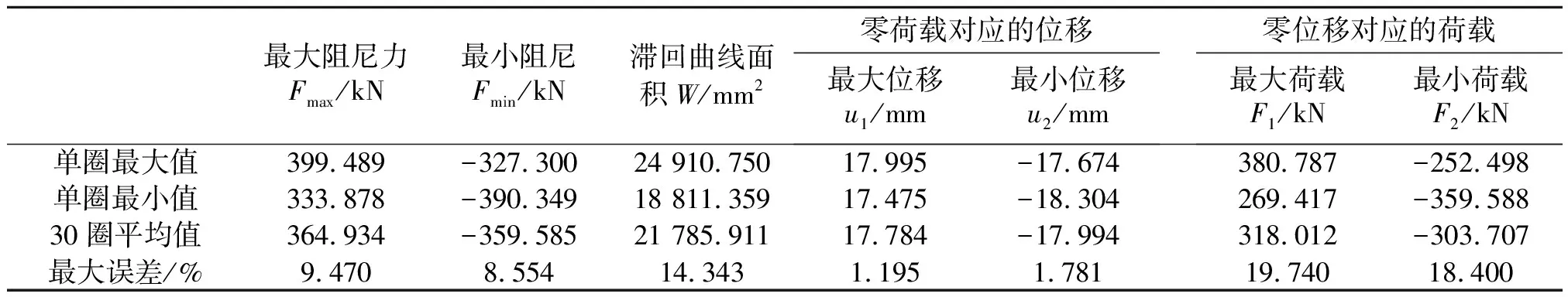

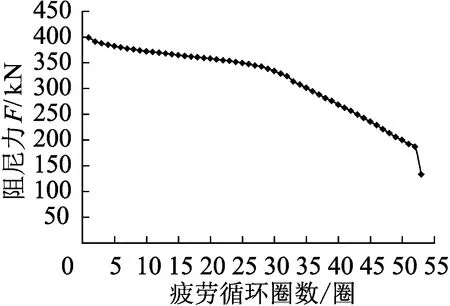

试件在疲劳性能试验时具有稳定的滞回性能。表4为疲劳性能试验值和设计值的对比,表中在零位移处对应的最大和最小阻尼力的误差值>5%,主要原因是出现了较为明显的包兴格效应。腹板材料为LYP160,进行循环反复加载时会出现混合应变硬化现象,主要由等向硬化和随动硬化两部分组成。试验试件在20倍的设计位移下,循环圈数达53圈时腹板出现明显面外屈曲和裂缝,前30圈的疲劳衰减曲线误差<15%,符合要求。图6为阻尼器疲劳循环圈数对应的最大阻尼力。

表4 疲劳性能试验值与设计值对比

图6 阻尼器衰减曲线

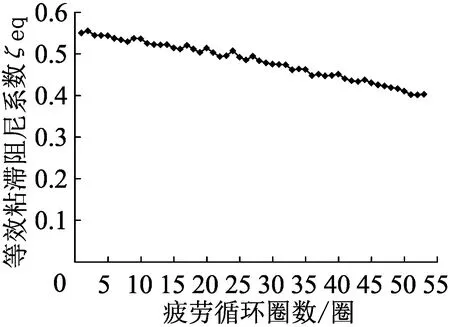

等效粘滞阻尼系数[8]是衡量阻尼器耗能性能的另一个关键参数,与滞回面积成正比。图7为疲劳循环圈数和等效粘滞阻尼系数的关系曲线。曲线呈下降趋势,下降速率缓慢,该系数的最大值为0.55,最小值为0.40,达到疲劳破坏时,阻尼器依旧能继续稳定耗能。

图7 等效粘滞阻尼系数

式中,ζeq为等效粘滞阻尼系数;ED为滞回曲线包围面积,kN·mm;ES为等效线性体系应变能,kN·mm。

4 数值模拟分析

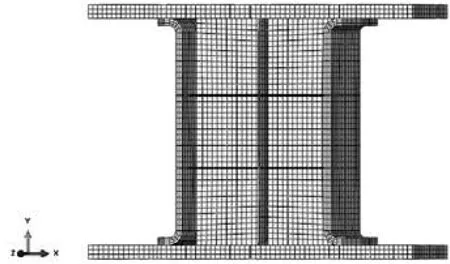

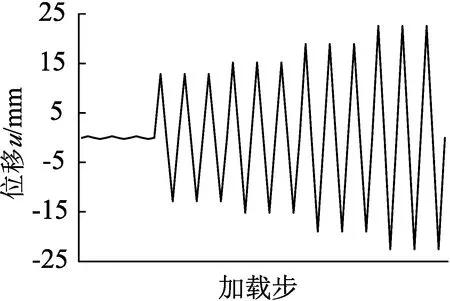

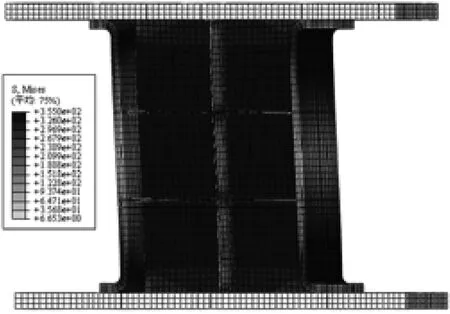

利用 ABAQUS软件进行真实几何尺寸建模,共有25 848个节点和17 867个单元,单元类型为减缩积分实体单元C3D8R,构件模型的网格划分如图8所示,各板件交界面采用绑定约束。上下连接板对阻尼器耗能能力影响较小,则采用刚体建模,其他板件采用变形体建模。在上连接板设置参考点RP1,在下连接板设置参考点RP2。在RP1处施加渐增循环位移如图9所示,在RP2处约束6个自由度。为更加精确地进行有限元模拟,加载位移采用与阻尼器实际外采位移一致的加载制度,耗能板厚度方向划分4层网格,其他板件厚度方向划分3层网格。

图8 网格划分

图9 时间-位移加载历程

模拟过程中,材料本构参数参考的是Chaboche混合模型,包括各向同性强化模型和随动强化模型[9-10]。阻尼器达到最大位移22.51 mm时,翼缘弯折处的表层单元和腹板进入屈服阶段,应力云图如图10所示。图中腹板应力分布从中间层子剪切板向上下两侧减小,腹板板角处无焊缝区应力最小。

图10 最大位移对应的应力云图

5 数值模拟和试验结果对比

选取工况2第1圈正向加载和卸载的模拟数据进行线性拟合,得出初始刚度为277.385 kN/mm,屈服荷载为273.987 kN,屈服位移为0.988 mm,屈服后刚度为2.943 kN/mm。模拟值、试验值与设计值差异<15%,符合相关规范要求[7]。

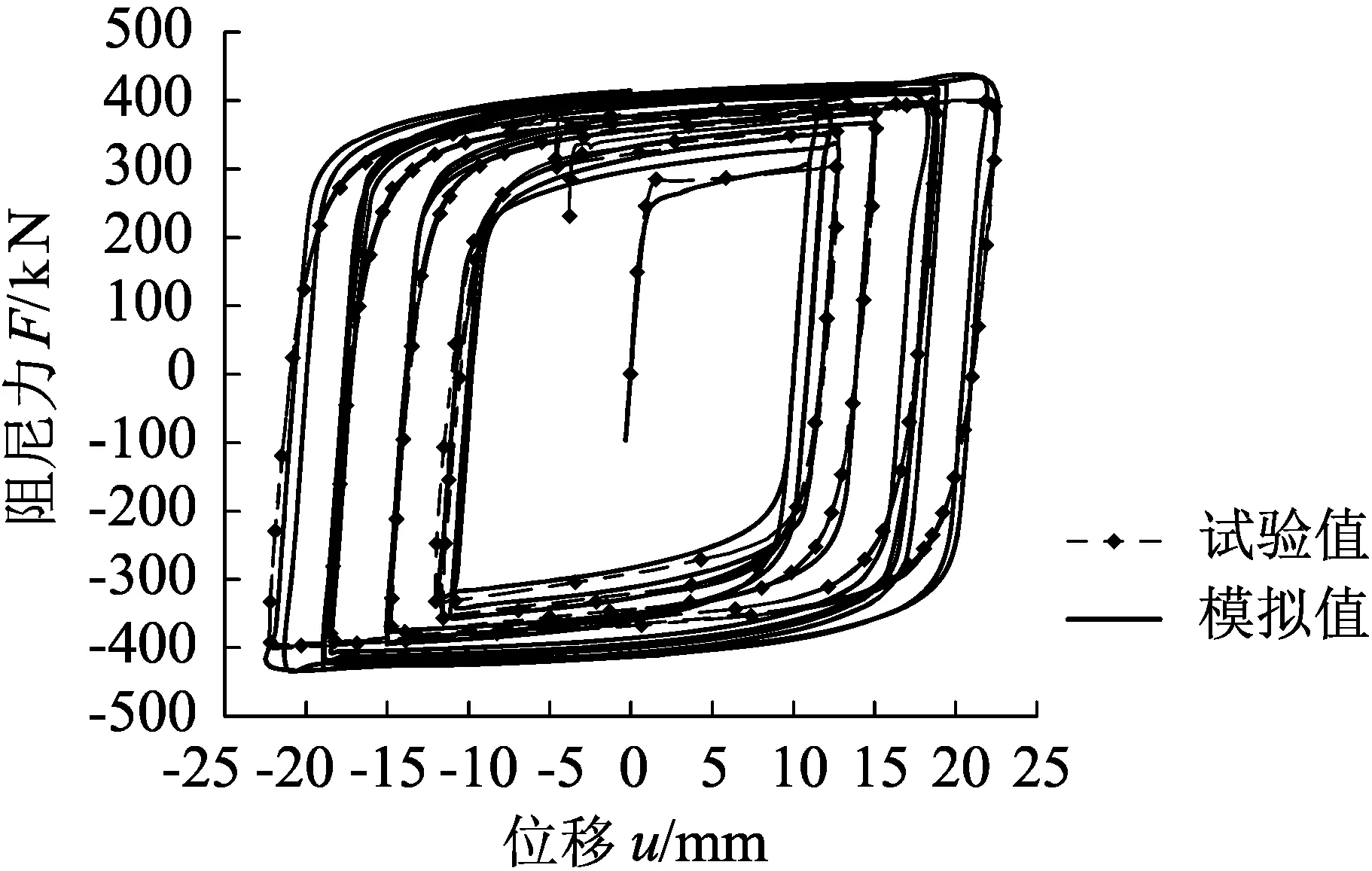

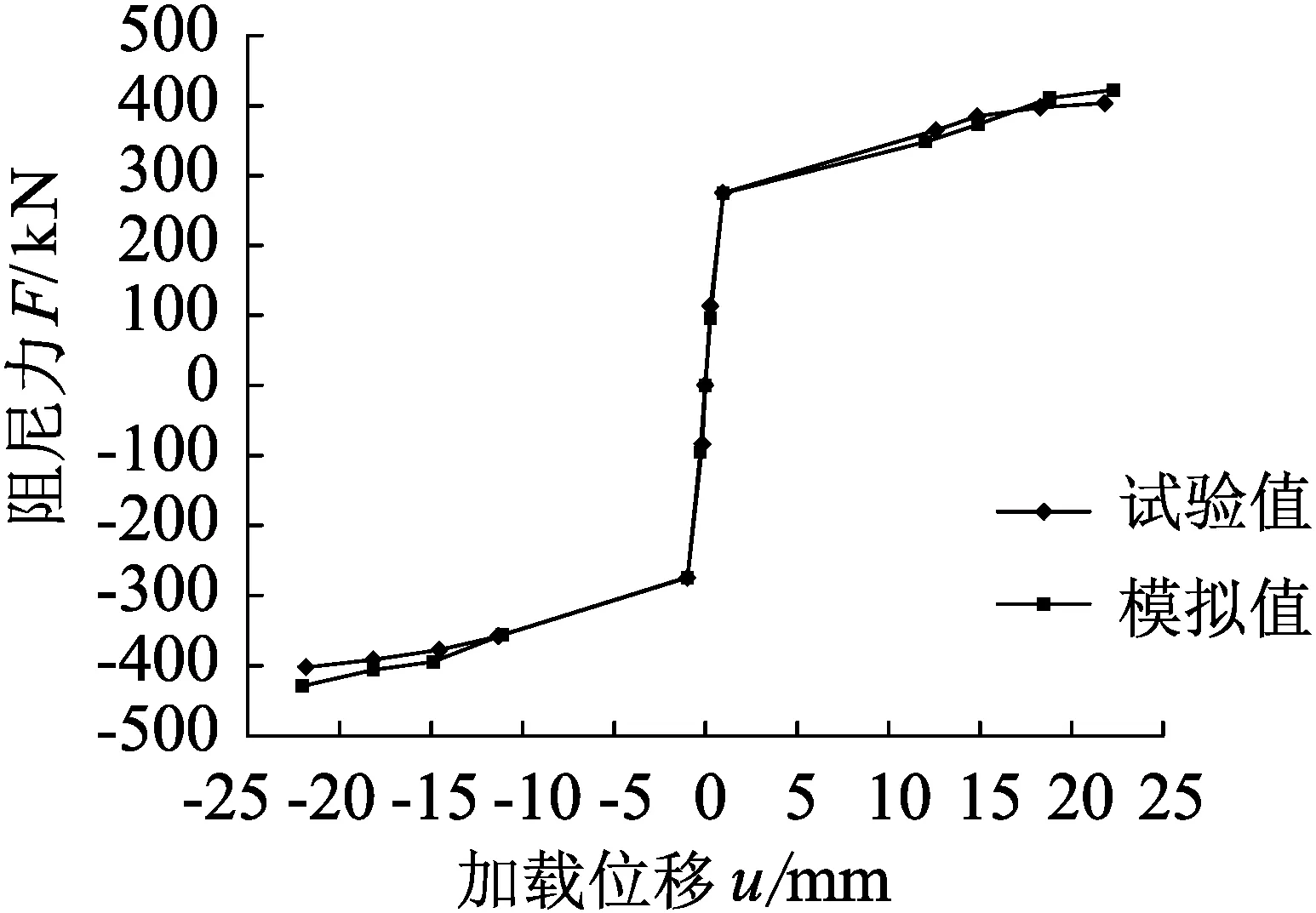

图11为试验滞回曲线和模拟滞回曲线对比,可以看出,两者滞回曲线形状相似,无明显强度和刚度突变,且差距较小。模拟阻尼力在靠近屈服荷载区域略大于试验值。图12为试验骨架曲线和模拟骨架曲线对比,两者都呈现倒Z字形,模拟曲线比试验曲线略高,其原因可能是试件的初始变形和焊缝处的残余应力导致阻尼力降低。

图11 试验和模拟滞回曲线对比

图12 试验和模拟骨架曲线对比

6 结论

本文对一种翼缘弯折式剪切型软钢阻尼器进行低周反复加载试验研究和有限元模拟分析,主要结论如下:

(1)在循环反复加载试验中,阻尼器耗能性能良好,整体刚度满足设计和规范要求,翼缘弯折结构为核心耗能板提拱足够的边界约束和侧向刚度支撑,有效改善了传统翼缘板角处的应力集中问题。

(2)基于试验结果和有限元模拟对比分析,选取了双线性力学模型,通过回归分析对屈服位移和屈服力等各项力学性能参数进行辨识。

(3)由于忽略了初始缺陷和焊缝工艺造成的承载力降低,实测屈服段阻尼力在循环反复荷载作用下,随着控制位移的增加略小于模拟结果。