挖掘荷载冲击下输气管道动力响应分析

苏畅 竺柏康

(浙江海洋大学 浙江舟山316000)

0 引言

管道是天然气运输的核心基础设施,加之天然气易燃易爆的固有属性,输气管道一旦受到损伤,不仅会造成管道设备的物料损失,若由此导致天然气泄漏,还可能引发严重的火灾、爆炸事故。因此,维护管道本体的安全性,已经成为确保天然气平稳运输的关键环节。根据国内外事故统计分析,过去几十年至今,挖掘施工等第三方破坏行为一直被认为是输气管道安全运行的最大威胁。2002—2013年,美国一共发生了464起输气管道事故,其中由第三方挖掘施工引起的事故高达122起,且其中100起事故的管道在挖掘荷载的作用下发生断裂[1]。在我国,输气管道事故的主要原因同样来自于第三方挖掘施工与机械破坏。据统计,2005—2016年发生的100起油气管道事故中,由第三方施工引起的占比高达61%[2]。可见对第三方挖掘施工破坏的研究十分必要。

国内外研究学者对挖掘荷载作用下的管道损伤进行了相关研究。BROOKER D C[3]利用ABAQUS有限元程序,对斗齿干涉荷载作用下的管道穿孔进行了预测;杨建功[4]以弹塑性力学和赫兹接触为理论基础,建立了斗齿与管道的接触破坏过程模型;姚安林等[5]通过ANSYS/LS-DYNA软件和强度准则对管道所能承受的极限荷载进行了分析。

本文借助ANSYS AUTODYN软件,基于显式动力学,模拟挖斗冲击管道表面的过程,探究不同动态参数对管道损伤程度的影响。

1 建立挖掘荷载损伤管道模型

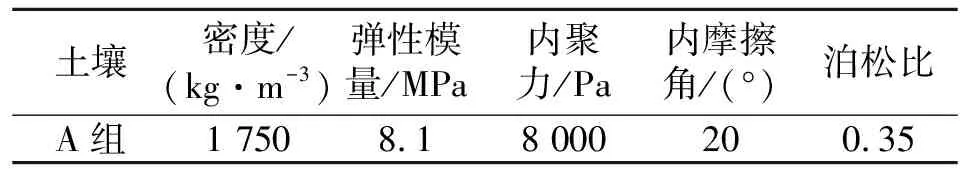

1.1 土体与管道材料参数

(1)土体参数

本文选择D-P模型对土壤性质进行模拟,该模型能较好地模拟土体在外力作用下的弹塑性状态,能避免发生较大形变时的不稳定情况,具体参数如表1所示。

表1 土壤参数

(2)管道参数

管道材料采用双线性等向强化模型,具体参数如表2所示。

表2 管道参数

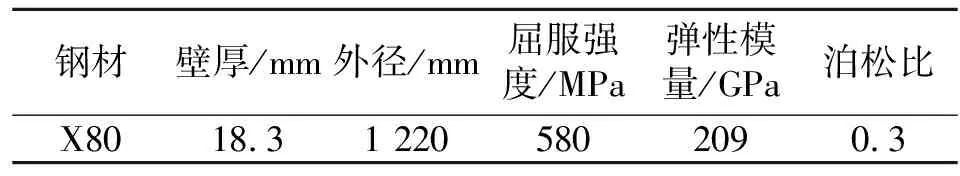

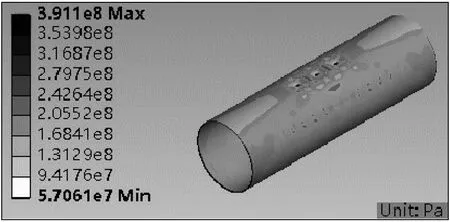

1.2 挖掘荷载损伤管道有限元模型

本文将挖掘荷载的作用看作挖斗冲击管道的过程,由于挖斗模型本身较为复杂,且本研究中挖斗模型并不影响仿真结果,结果仅与斗齿有关,故在不影响仿真结果的前提下,以市面上最常见的某斗容为1.5 m3的挖斗为基础进行绘制,并对挖斗模型进行简化,挖斗与斗齿模型如图1所示。

(a)挖斗模型 (b)斗齿模型

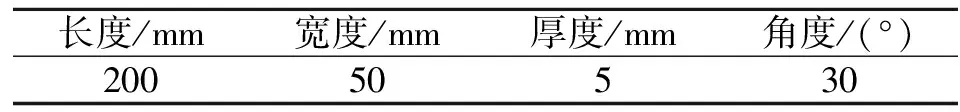

所绘制斗齿模型的参数如表3所示。

表3 斗齿参数

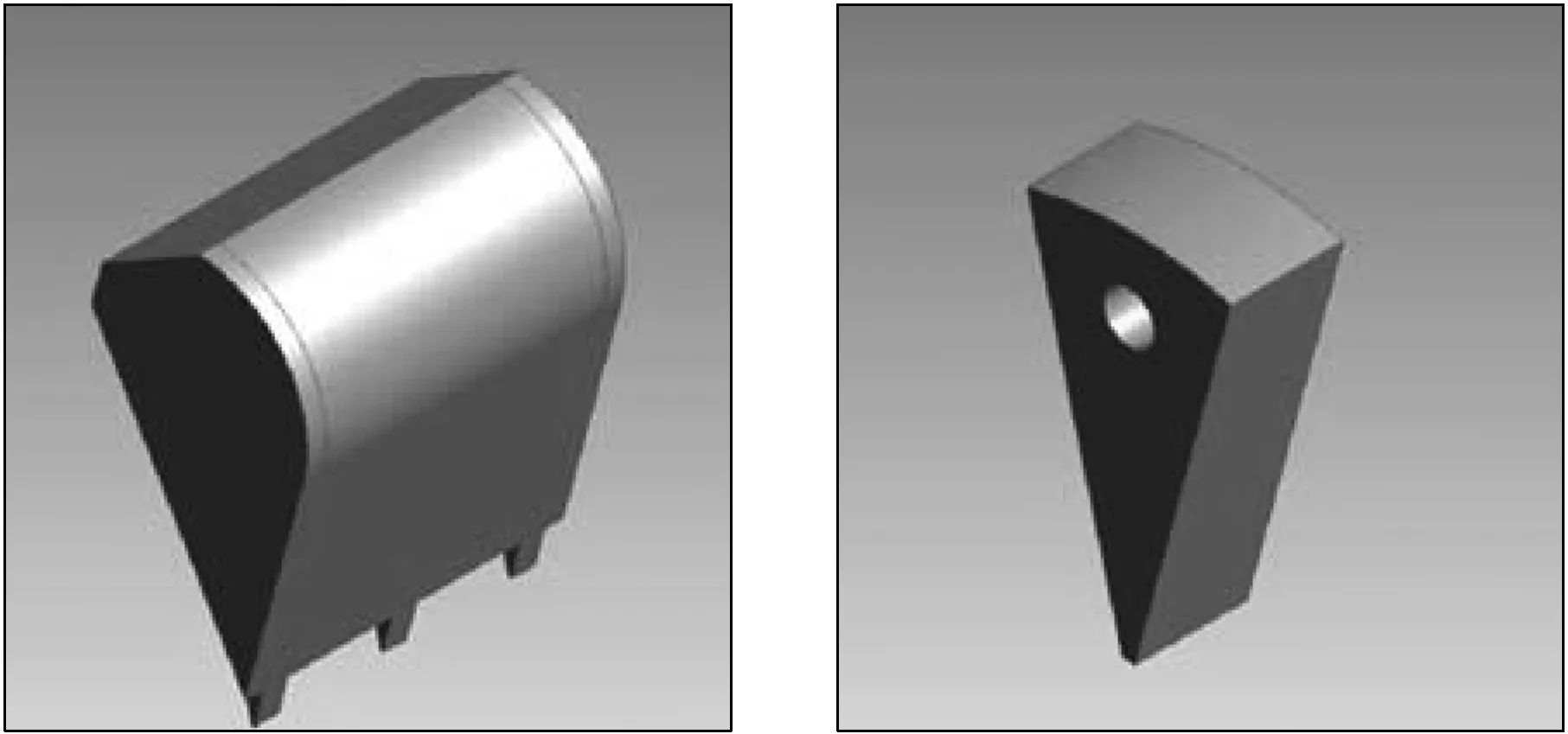

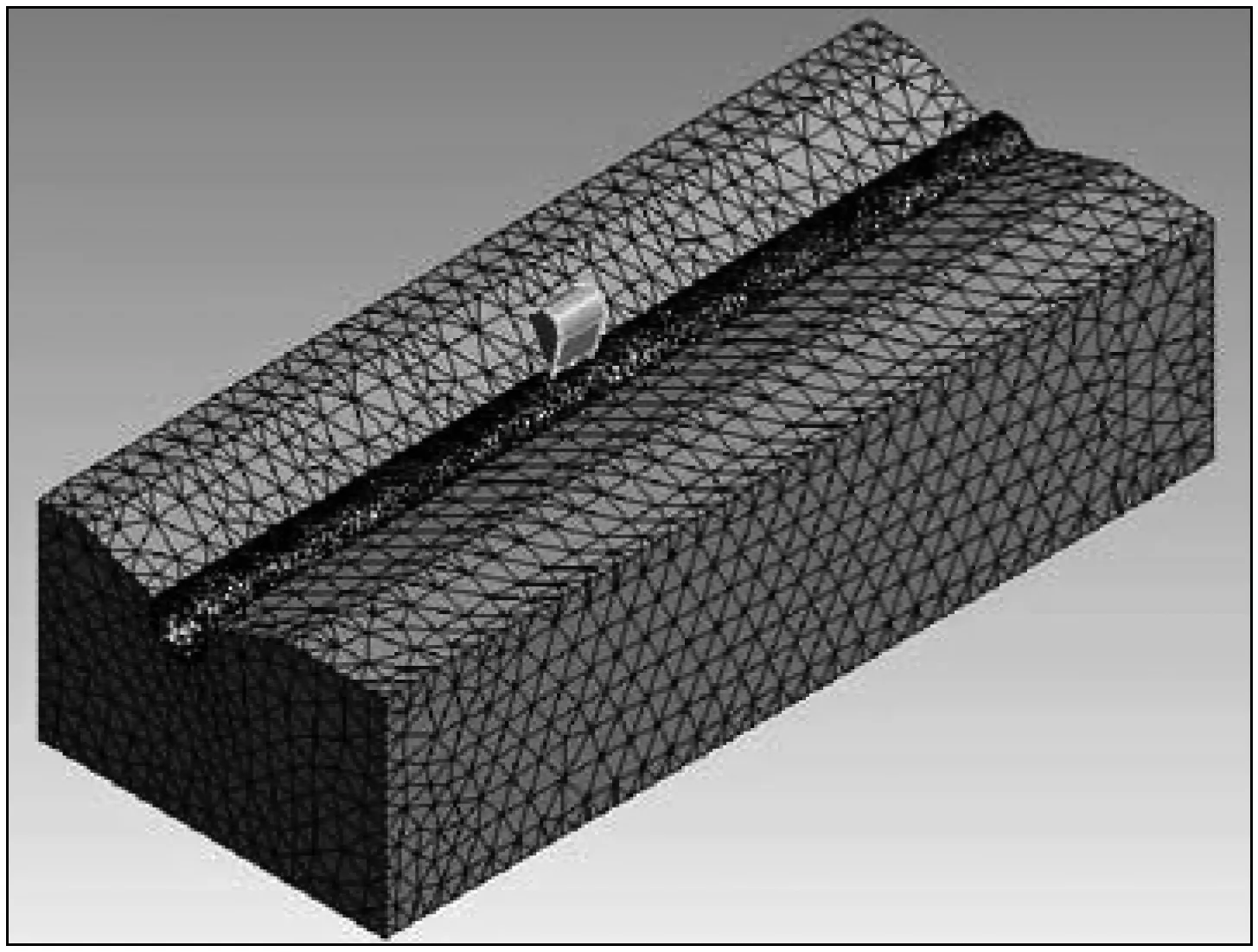

模型中假设该土壤环境下,土质均匀分布且各向同性,为弹塑性材料。本文将挖掘荷载损伤管道简化为一个半无限体受冲击荷载作用的过程[6]。考虑到覆土重量与挖掘荷载的巨大差距,本模型不考虑少量覆土对管道的影响。本模型中,挖斗作用在管道的正上方,管道已经暴露在挖斗冲击范围内,将挖斗设置为刚体,土体采用固定约束,其边界为固定边界[7];对管道与周围土体之间设置一个摩擦系数为0.4的接触,最后通过网格划分得到如图2所示的斗-管-土有限元模型。由于挖掘荷载影响的范围有限,同时考虑到减少不必要的计算量,具体研究中将目标管段简化至2 m进行研究。

图2 挖掘荷载作用下管道有限元模型

1.3 有限元模型的验证

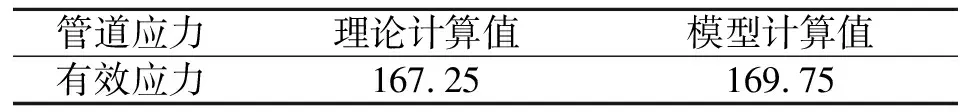

为验证本模型的正确性,对管道在输气压力作用下的应力情况进行分析。埋地输气管道在输气压力作用下产生环向应力、轴向应力和径向应力,由于是薄壁管道,径向应力小到可以忽略不计,所以只考虑其环向应力和轴向应力[8]。经过计算与模型模拟,有效应力理论计算值与模型计算值的结果如表4所示。

表4 理论计算值与模型计算值的比较 MPa

由表中可以看出,理论计算值与有限元模型计算值基本吻合,误差仅为1.5%,因此,使用该模型进行管道力学特征与动力响应的模拟是合理的。

2 仿真结果数值分析

2.1 挖掘荷载作用下输气管道动力响应分析

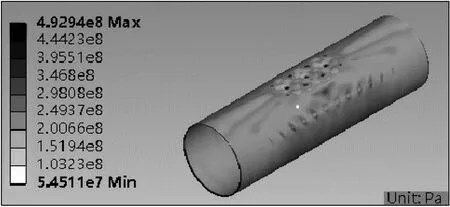

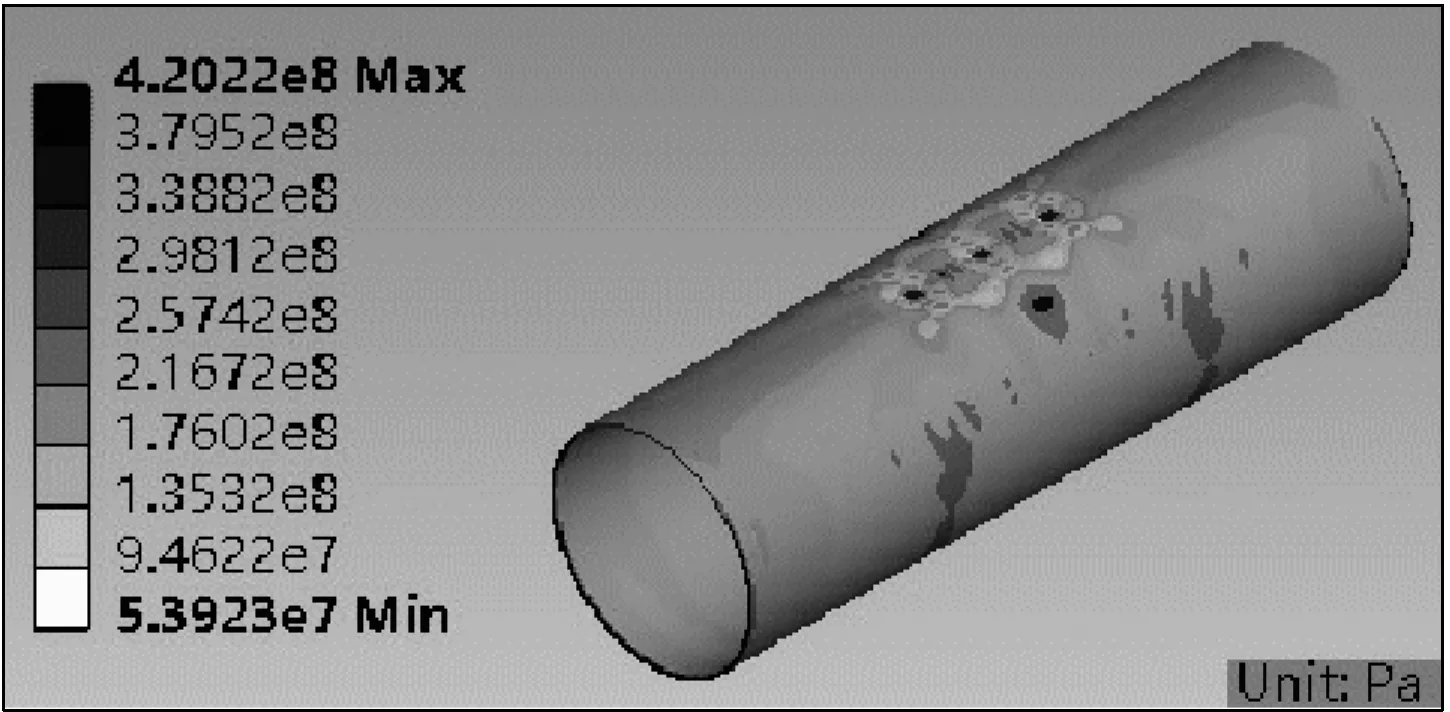

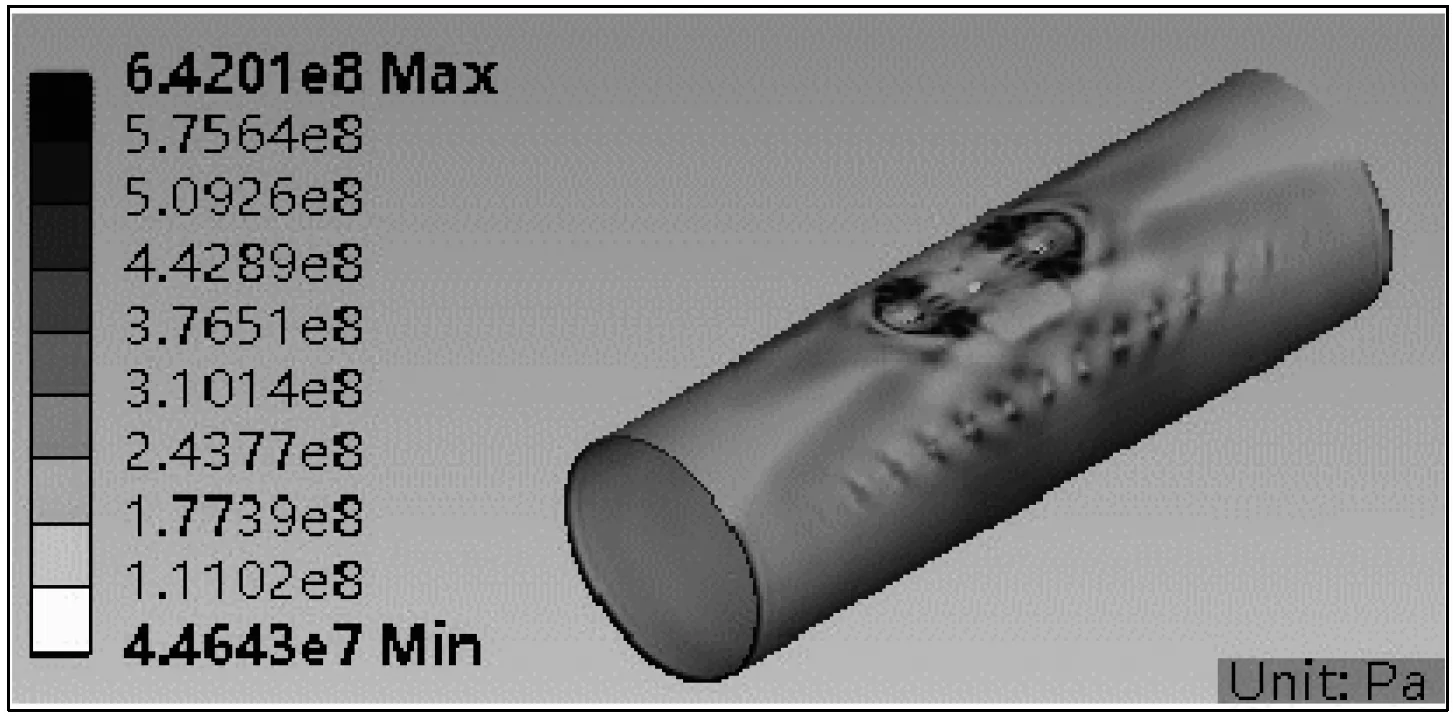

通过三齿挖斗,对土体中暴露的管径为1 220 mm、壁厚为18.3 mm的X80钢材管道施加一个大小为1 000 kN的挖掘荷载,管道的输气压力为5 MPa。模型计算后得到von-Mises应力分布以及应力变化趋势曲线如图3所示。

(a)管道应力分布

从Mises应力分布图中可以看出,当管道受到挖掘荷载的影响时,管道的应力分布成对称状,在荷载作用位置单元处,有效应力达到最大值;随距离荷载作用位置越远,有效应力峰值越小,管道受挖掘机损伤过程是一个瞬态过程,作用时间短,发生频率快[9]。X80钢材的屈服强度为580 MPa,图中显示的最大应力值为493 MPa,小于X80钢材的屈服强度,管道并没有达到被冲破的程度,但已经发生较为明显的形变。Mises应力变化趋势曲线为模型内应力的最大值。从曲线中可以看出,挖掘荷载作用需要一定的时间,埋地输气管道各单元的动力响应随挖掘荷载的传递而滞后,但距离作用点较远的单元的应力变化随时间变化较小,说明挖掘荷载的传播范围较小。

2.2 复杂挖掘工况下管道损伤模拟分析

在挖掘机作业过程中,挖斗与管道之间的实际位置关系是极不规则的。为了对复杂工况下管道的损伤情况进行研究,本文设置垂直水平面、与水平面呈60°角两种冲击角度来分析挖掘角度对管道损伤的影响;同时,设置垂直管线方向、沿管线方向两种挖掘方向来对比分析挖掘方向对管道损伤的影响。

(1)不同荷载施加角度

在相同环境、同为500 kN荷载的情况下,分别从垂直水平面方向、与水平面呈60°角方向对管道施加挖掘荷载,如图4所示。

(a)垂直水平面方向 (b)与水平面呈60°角方向

模型计算结果对比如图5所示。

(a)垂直水平面方向

通过两组应力结果可以看出,两组结果的最大应力值几乎相同,应力分布也十分相似,因此可以推断,不同挖掘荷载施加角度对管道损伤几乎无影响。

(2)不同挖掘方向

在相同环境、同为500 kN荷载的情况下,分别从平行管线方向与垂直管线方向进行挖掘作业,如图6所示。

(a)平行管线方向 (b)垂直管线方向

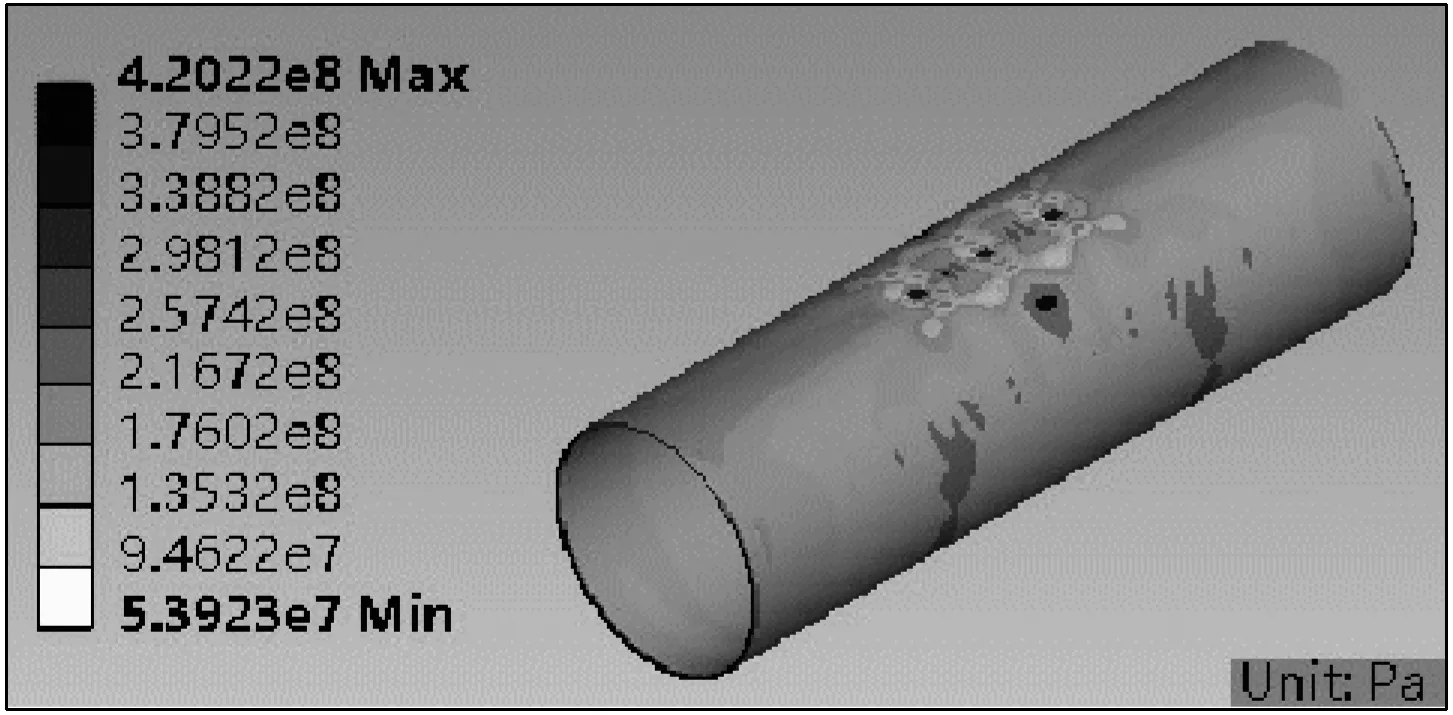

模型计算结果对比如图7所示。

(a)平行管线方向

由于管道表面不是一个水平面,因此当挖掘机以垂直管线方向进行挖掘工作时,只有一个斗齿可以与管道面接触。在相同大小的荷载情况下,垂直管线挖掘时斗齿与管道面的接触面积更小,管道面受到的冲击更大。从应力分布结果可以看出,垂直管线方向挖掘时,管道的最大应力高达625 MPa,已经超过管道的屈服强度,此时管道面会被斗齿冲破,如图8所示。

图8 管道被冲破

由此可以看出,复杂挖掘工况下管道损伤程度的直接影响因素为斗齿数。因此,在研究挖掘荷载对管道的损伤作用时,可将挖斗与管道表面接触方式的变化简化为管道接触斗齿数的变化,以便模型的建立与研究。

3 不同动态参数对管道损伤的影响

在实际工况中,挖掘荷载对管道的损伤作用受多个因素影响。基于已有的研究成果,本文对不同挖掘荷载、管道壁厚与斗齿数对管道损伤的影响进行研究。

3.1 挖掘荷载

在相同环境下,对管道施加3个大小分别为1 500、1 000、500 kN的冲击荷载。1 000 kN荷载作用下管道的Mises应力与曲线如图3所示,1 500、500 kN的模拟结果如图9所示。

(a)1 500 kN管道应力分布

由结果可以看出,当施加1 500 kN的荷载时,管道的最大应力为642 MPa,远大于钢材的屈服强度,此时管道被冲破。同时可以看出,500 kN荷载下与1 000 kN荷载下的应力曲线轮廓基本相同,而1 500 kN载荷下的应力曲线由于管道被冲破显得十分不规则。由此可见,挖掘荷载大小对管道损伤的影响十分明显。

3.2 管道壁厚

为了探究管道壁厚对管道损伤的影响,选取两组管道参数进行计算分析,具体参数如表5所示。

表5 不同壁厚管道参数

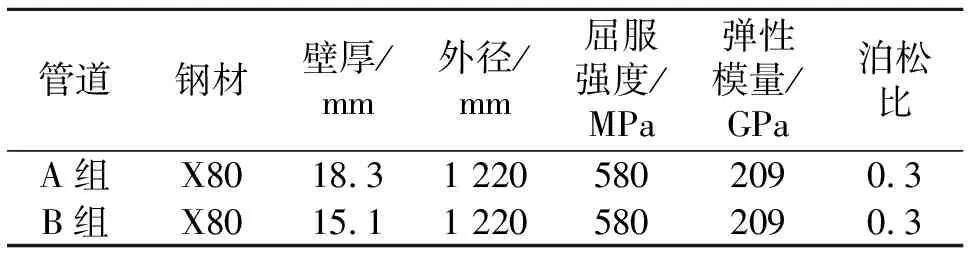

在相同环境下分别对两组X80管道施加500 KN的挖掘荷载,A组计算结果见图9(c)和图9(d),B组管道应力分布如图10所示,由于应力变化曲线基本相同,故不再进行展示。

图10 B组管道损伤模拟结果

根据结果显示,将A组与B组的仿真进行对比,A组管道最大应力为420 MPa,B组管道最大应力为391 MPa,由此可以看出,在相同钢材的前提下,壁厚越大,管道内的应力越小,但特定环境下减小的效果并不明显。

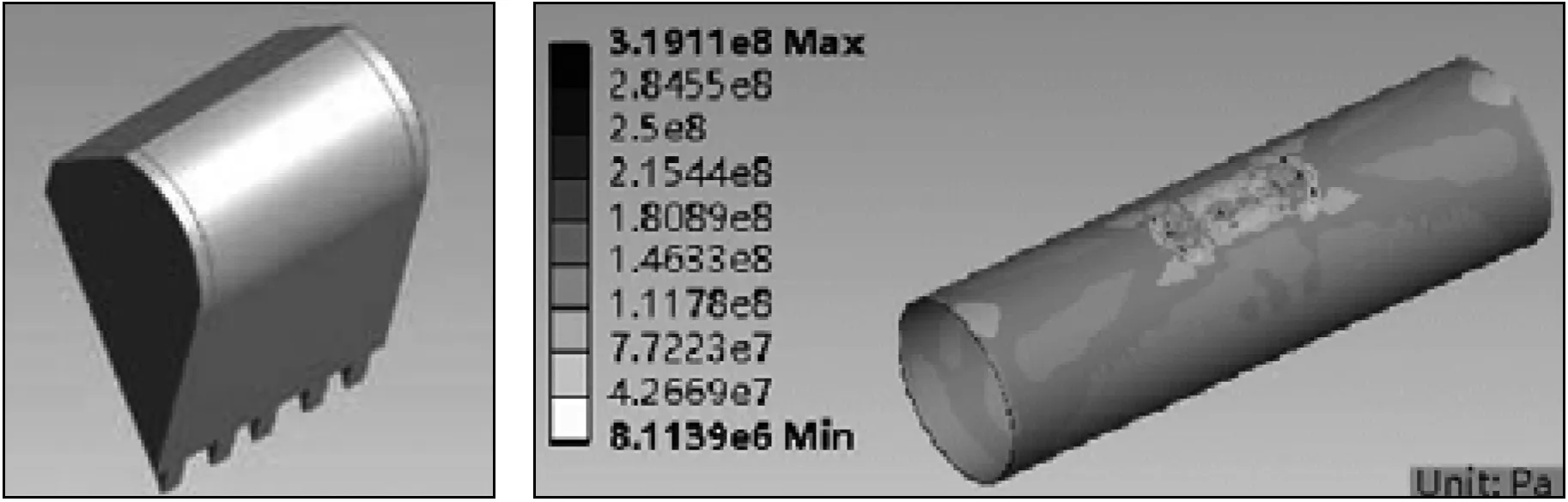

3.3 斗齿数

在现阶段的挖掘机市场上,有大量不同机型的挖掘机,但同等尺寸挖掘机的工作方式、功率、挖掘力是相似的[10]。实际工况中挖掘机对管道造成的损伤是多样的,很大程度上取决于挖掘机的斗齿数。在之前三齿挖斗的基础上,绘制一个五齿挖斗模型进行研究。三齿挖斗的计算结果如图9(c)和图9(d)所示,五齿挖斗模型与其作用下的管道应力分布如图11所示。

(a)五齿挖斗 (b)五齿作用下管道应力分布

计算结果显示,五齿挖斗损伤管道时,其管道应力小于三齿挖斗损伤管道时的应力,这是因为五齿挖斗与管道平面的接触面积较大,在相同大小荷载的情况下,接触面积越大,管道面所受到的冲击越小。同时可以看出,五齿作用下管道最大应力明显减小,可见斗齿数对挖掘机损伤管道的影响较大。

4 结论

(1)通过ANSYS AUTODYN软件对挖掘荷载作用下的输气管道动力响应情况进行模拟,可以看出,管道的应力分布成对称状,在荷载作用位置单元处,有效应力达到最大值,随着距离荷载作用位置越远,有效应力峰值越小。在复杂挖掘工况下,挖掘荷载的冲击角度对管道损伤无影响,而挖掘方向的变化则会改变管道的接触斗齿数,从而对管道损伤程度造成影响。

(2)通过改变挖掘荷载大小、管道壁厚与斗齿数3个动态参数的具体数值,模拟计算不同环境下管道的最大应力值并进行对比分析,可以看出,对管道损伤的影响程度从大到小排序依次是挖掘荷载>斗齿数>管道壁厚。在输气管道的完整性管理与风险评价中,可以此作为数值依据。