郑万铁路隧道智能化建造技术创新实践

王志坚

(武九铁路客运专线湖北有限责任公司,湖北 武汉430200)

0 引言

当前,第四次工业革命席卷全球[1],新一代信息技术、网络技术、人工智能快速发展,并与社会各行各业快速融合,从而催生了以智能医疗、智能农业、智能制造、智能建造为代表的“智能社会”浪潮。我国于2015年提出“中国制造2025”国家战略,力争2025年在制造业重点领域全面实现智能化[2];中国国家铁路集团有限公司(简称国铁集团)也提出“交通强国、铁路先行”行业战略以及“智能铁路”“智能高铁”等智能化理念[3-4],并于2019年将隧道智能化建造纳入智能高铁战略的体系设计[5]。在此背景下,高铁隧道建设应紧扣时代脉搏,广泛应用新技术、新装备、新材料,推进新一代信息技术与隧道修建技术的深度融合,促进铁路行业的发展。

2016年,中华人民共和国国家发展和改革委员会、中华人民共和国交通运输部与国铁集团联合发布《中长期铁路网规划》,勾勒了新时期“八纵八横”高速铁路网的宏大蓝图。未来,我国高铁隧道建设规模巨大、难度巨大,高铁隧道修建技术亟待大幅度革新,以满足新时代高铁隧道建设要求。

隧道施工的终极目标是实现“少人、无人”的智能化施工,而国内外相关研究均处于起步阶段,仅在围岩质量智能分析、智能钻孔、智能监测等单项智能建造技术方面进行了研究和试验应用,未形成成套技术体系[6]。

武九铁路客运专线湖北有限责任公司(简称武九公司)依托郑万铁路湖北段隧道工程进行了隧道智能化建造科技创新实践,明确了建造内涵、制定了总体方案、攻克了关键技术,总结形成了具备初级智能化特征的中国隧道智能建造体系。

1 内涵及架构

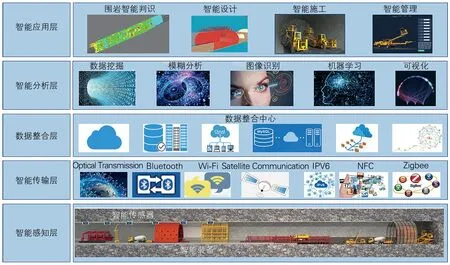

隧道智能化建造是现代信息技术(大数据、互联网、人工智能)、现代隧道修建技术(机械化大断面修建技术)与智能工装深度融合,通过规范化建模、网络化交互、可视化认知、高性能计算及智能化决策支持,实现围岩智能判识、智能设计、智能施工及智能管理,最终形成隧道建造新模式。其整体架构示意见图1。

2 总体方案

2.1 机械化施工和数字化管理

建立机械化施工和数字化管理体系是实现隧道智能化建造的基础[7-10],为实现隧道智能化建造,必须按照机械化施工、数字化管理要求,对现有设计方法、施工方法、管理手段等进行全方位的技术升级改造。武九公司依托郑万铁路湖北段,历经3年多科研实践,总结形成了高速铁路隧道机械化大断面法成套技术,具备了隧道智能化建造的基础。

2.1.1 标准施工工法

提出全断面法和微台阶法2项机械化大断面法标准施工工法。断面一次开挖成形,避免围岩多次扰动,贯彻了充分发挥围岩自承能力的施工理念;制定了施工期间掌子面稳定性评价方法、支护安全位移分段控制指标、施工安全步距控制标准等一系列措施,有效保障软弱围岩隧道大断面施工掌子面及洞身围岩稳定性。

2.1.2 关键配套工艺

开发机械化大断面法关键配套工艺,主要包括机械化大断面法配套高压劈裂注浆、机械化装药、超欠挖控制、早高强喷射混凝土、低预应力锚杆、宽幅防水板自动铺设、自行式液压仰拱栈桥、衬砌智能带压分层浇筑等8项施工工艺,实现了大断面隧道机械化高质量、安全快速施工,极大促进了隧道机械化大断面施工技术进步。

2.1.3 隧道主动支护体系及设计方法

基于对掌子面及洞身围岩稳定性的认识,从“保护围岩、充分发挥围岩自承能力”的角度,提出“快挖、快支、主动支、快封闭”的施工理念,研发了包含超前支护、超前预注浆、低预应力锚杆、早高强喷射混凝土等措施的主动支护体系。与传统隧道支护体系相比,主要在低预应力锚杆和早高强喷射混凝土方面有较大突破。

低预应力涨壳式锚杆通过外拉、旋紧锚杆杆体,使锚杆前段涨壳头张开,与围岩有效接触,给锚杆施加一定的初锚力(初始张拉力),并通过旋紧螺母使安装在孔口的锚杆垫板对岩壁形成约束力,第一时间形成压力拱效应,控制围岩变形,保证隧道结构安全。主动式锚杆支护力示意见图2。

图2 主动式锚杆支护力示意图

将低预应力锚杆与早高强喷射混凝土、钢架相结合,形成主动初期支护结构,使初期支护和围岩承担全部施工期间围岩压力。

在大量现场试验和理论分析的基础上,建立隧道大断面法施工掌子面超前支护设计方法、洞身段围岩形变压力计算方法,对隧道支护结构设计图进行2次系统优化,形成隧道机械化大断面法施工图。

基于极限平衡理论,提出的掌子面超前支护设计方法首次实现涵盖超前管棚、掌子面锚杆、掌子面注浆的超前支护定量设计。超前支护受力模式示意见图3,掌子面稳定系数计算公式见式(1)。

图3 超前支护受力模式示意图

式中:K为掌子面稳定系数,[K]为掌子面设计稳定系数,当K>[K]时,掌子面稳定;参考GB 50068—2015《岩土锚杆与喷射混凝土支护工程技术规范》,取[K]=1.15;Fc为滑移面黏聚力合力,N;Fq为掌子面上方围岩压力合力,N;Fw为掌子面滑移体自重,N;α1为管棚支护下掌子面前方扰动段竖向形变压力折减系数;α2为掌子面预注浆加固后围岩黏聚力增大系数;P1为掌子面锚杆合支护力,kN。

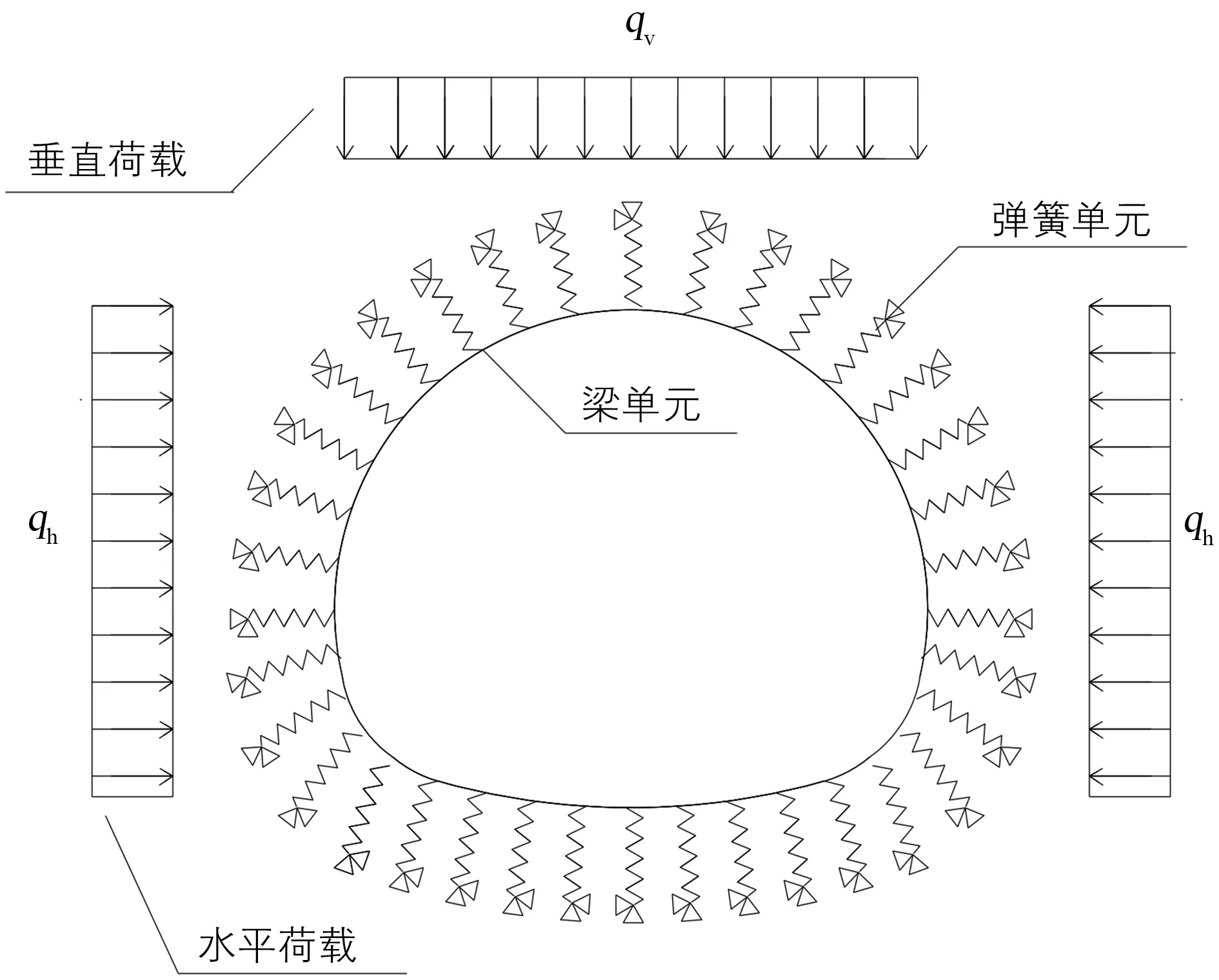

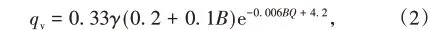

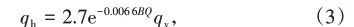

针对隧道机械化大断面施工围岩压力特点,提出基于围岩基本质量指标(BQ)的形变压力计算方法,洞身支护荷载-结构模型示意见图4,竖向及水平形变压力计算公式见式(2)、式(3)。结合荷载-结构模型形成洞身支护设计方法,弥补现有规范塌方荷载不连续、偏保守的不足,使我国围岩定量分级方法和围岩压力计算方法实现了统一,有利于隧道精细化设计和国际推广应用。

图4 洞身支护荷载-结构模型示意图

竖向形变压力计算公式:

水平形变压力计算公式:

式中:γ为围岩重度,kN/m3;B为隧道跨度,m;BQ为围岩基本质量指标。

2.1.4 作业安全及质量信用管理方法

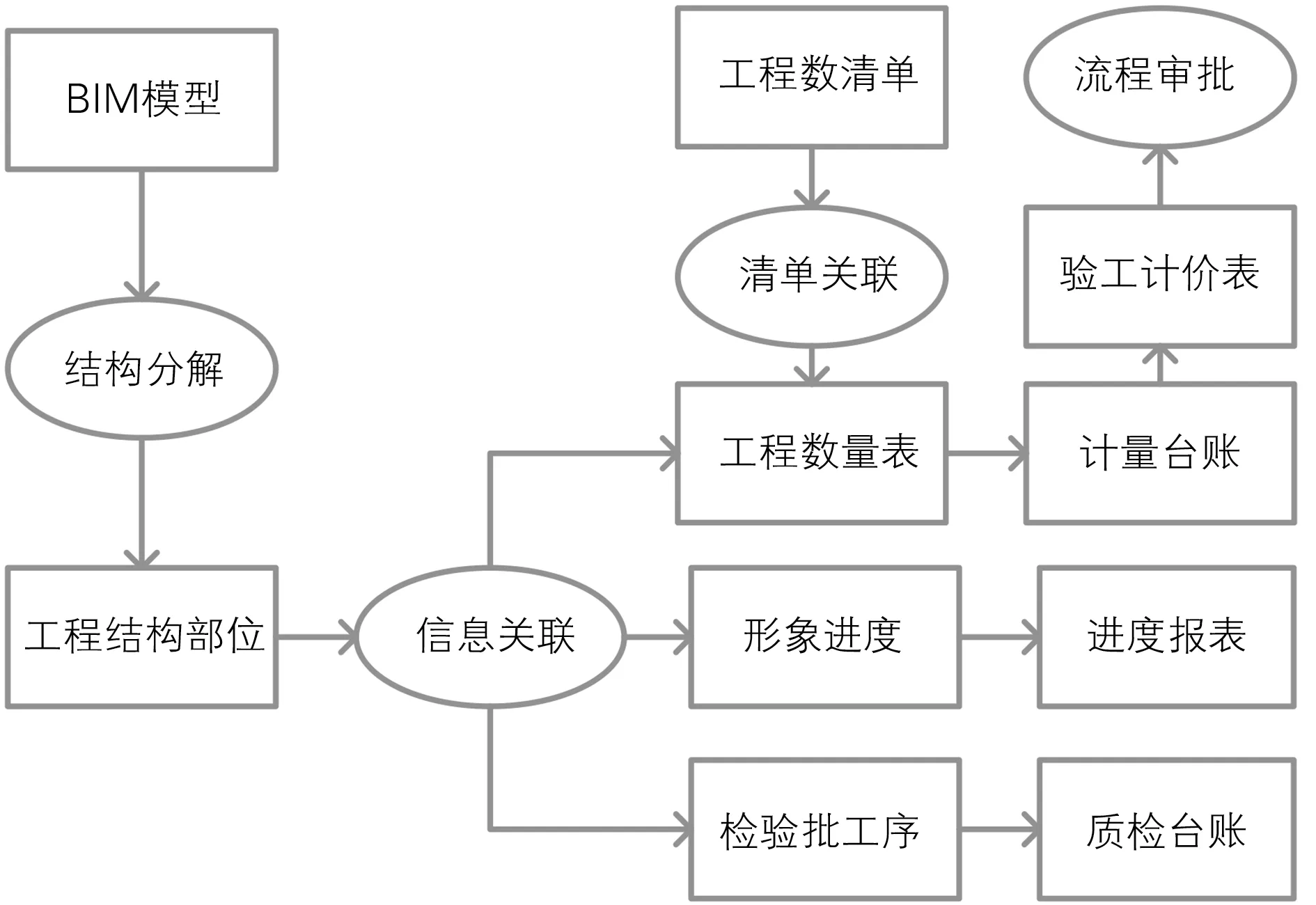

开发了基于轻量化BIM的数字化管理平台,并建立了隧道机械化大断面法作业安全及质量信用管理方法。轻量化BIM具有三维可视化、数据格式化、数据交互、数据存储等特性。运用轻量化BIM建模,实现工程结构分解,赋予风险、标准、数量、清单等属性,将工序状态、检验批、验工计价进行关联,实现数、形、量、价的统一,为工序循环的细化、量化、标准化管理提供支撑。隧道参数化结构轻量化BIM模型见图5,模型信息关联示意见图6。

在此基础上研发隧道数字化管理系统,组织开发了工序质量、施工进度、变更设计、安全风险、质量信用、验工计价等管理软件,实现大断面隧道机械化施工全要素、全过程的数字化和精细化管理。

图5 隧道参数化结构轻量化BIM模型

图6 模型信息关联示意图

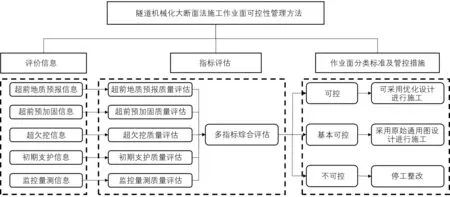

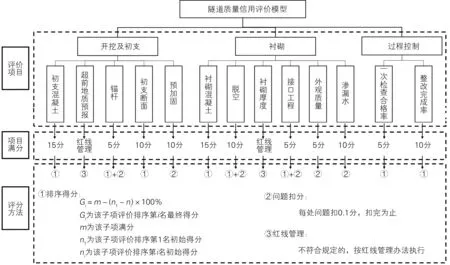

对于安全风险管理,基于多项施工指标信息,创新性地将隧道掌子面分为可控、基本可控和不可控3类,实现了隧道机械化大断面法施工作业面可控性管理(见图7);对于质量信用评价管理,以隧道工序、工后质量为核心,运用比较评分的方法,自动进行各施工单位质量信用评价、排序,避免人为因素干扰,极大激发企业管理内生动力,隧道质量信用评价模型示意见图8。

2.2 总体规划

基于郑万铁路湖北段隧道工程机械化施工、数字化管理的实践基础,结合国内外隧道修建技术发展现状,提出分3步有序推进隧道智能化建造技术,最终形成适合国情的中国隧道智能建造标准体系(China Smart Tunneling Method,CSTM)。

图7 隧道机械化大断面法施工作业面可控性管理方法示意图

图8 隧道质量信用评价模型示意图

2020年7—10月,通过在郑万铁路湖北段隧道智能化建造功能现场试验,完成了数字工程装备向智能互联工程装备转变,初步验证了隧道智能化建造各项功能。总体规划如下:

(1)2021—2022年,实现“人工决策为主、机器决策为辅”,形成初级版(v1.0);

(2)2022—2025年,实现“人工决策与机器决策相结合”,形成中级版(v2.0);

(3)2025—2035年,实现“机器决策为主,人工决策为辅”,形成高级版(v3.0)。

3 关键技术

3.1 系列化成套智能工装

综合运用智能传感、图像识别、机器人、人工智能、物联网等前沿技术,攻克了高精度量测定位、机器人自动控制、数据标准化交互等智能装备的核心技术,研发了智能凿岩台车、智能铲铣机、智能湿喷台车、智能拱架台车、智能锚杆台车、智能注浆台车、数字化衬砌台车、数字化养护台车等隧道钻爆法施工智能成套装备,为隧道智能化建造提供了装备支撑。系列化成套智能工装主要有三维量测定位、机器人作业控制、装备数据标准化交互等关键技术。

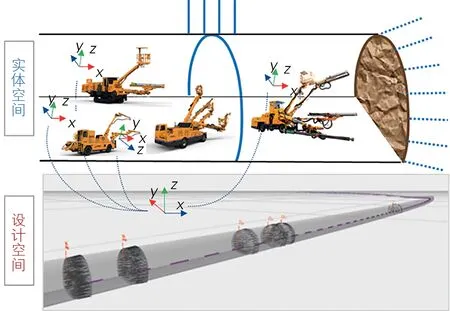

3.1.1 三维量测定位技术

研发了机载一体化集成式的工装精准定位系统,快速实现装备实体、隧道实体、设计空间三者之间动态对应关系(见图9)。通过搭载于智能装备的扫描仪(两轴激光测量系统),使用激光测量系统测量隧道内埋设的2个标靶,结合装备搭载的倾斜仪,自动求解装备相对隧道的位置与姿态参数,再通过隧道内的第3个标靶(校验标靶)进行测量,校验定位结果的正确性,校验通过即完成定位。

图9 实体空间与设计空间动态对应示意图

3.1.2 机器人作业控制技术

建立重载冗余臂架误差辨识补偿技术。针对施工装备重载臂架关节多、臂展长、荷载大、装配关系复杂、挠度变形大等特点,在机器人控制中引入非线性弹性变形理论,建立复杂非线性变形模式下的等效挠度补偿运动学模型,提出运动学参数冗余性定量分析指标,建立全工作空间运动学参数辨识标定方法,实现臂架全工作空间精确定位。重载臂架复杂变形模式与空间标定示意见图10。

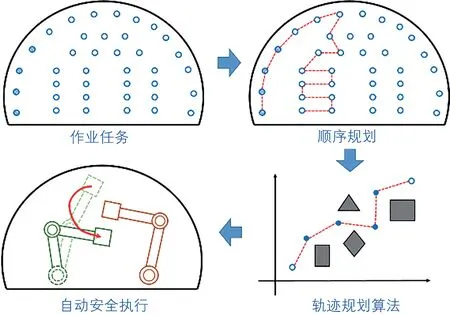

研发装备臂架作业运动轨迹自动规划与控制系统,实现臂架作业运动轨迹自动规划与执行(见图11)。针对多关节大型臂架及悬垂液压、电气柔性管线,提出复合模型实时干涉检测与安全作业路径规划算法,建立防卡钻防空打、喷混厚度自动补偿等作业参数自适应实时决策方法,攻克高精度电液伺服微动控制技术,开发了装备自适应作业控制系统,实现隧道智能装备按照隧道设计自动规划运动轨迹并自主控制精准作业。

图10 重载臂架复杂变形模式与空间标定示意图

图11 臂架作业运动轨迹自动规划与执行示意图

3.1.3 装备数据标准化交互技术

提出隧道装备多源异构数据的统一交互方法。对隧道地质、设计、施工、质量等不同数据进行无监督聚类分析,明确隧道施工多源异构数据的时间、空间和语义特征,提出全工序智能装备统一数据交互制式,建立基于宽窄带融合技术的高可靠、低时延隧道施工现场装备物联网体系,开发隧道多源异构大数据分布式存储交互架构,搭建智能装备机群信息交互桥梁。智能凿岩台车参数采集与标准化交互示意见图12。

图12 智能凿岩台车参数采集与标准化交互示意图

3.2 围岩智能分级及支护结构智能设计

围岩智能分级及支护结构智能设计是隧道智能化建造的主体和核心,包括围岩智能分级和设计参数智能优选等关键技术。

3.2.1 围岩智能分级

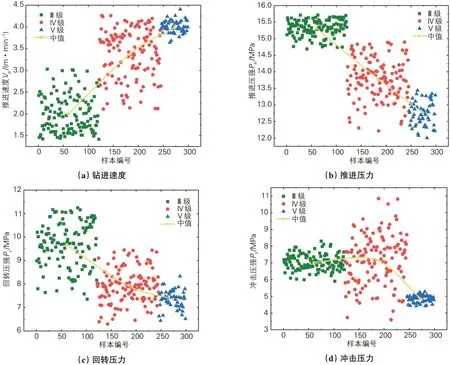

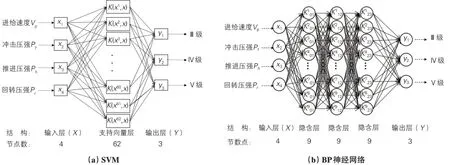

现场采集近1 000份不同岩性、不同级别围岩的掌子面凿岩台车钻进参数数据样本,钻进参数和围岩级别散点示意见图13。在解析钻杆推进速度、推进压力、冲击压力及回转压力等钻进参数后,发现钻进参数和围岩级别有较强的相关性。其中,钻进速度和围岩级别呈现负相关;推进压强、冲击压强、回转压强和围岩级别呈现正相关,由此奠定了围岩智能分级的基础。基于这一特性,利用SVM、BP神经网络等多种机器学习算法,建立掌子面围岩智能分级模型(见图14),准确率约87%。

图13 钻进参数和围岩级别散点示意图

图14 掌子面围岩智能分级模型示意图

以掌子面围岩智能分级模型为基础,建立隧道围岩智能分级方法并进行软件开发。智能型凿岩台车自动获取钻进参数,通过软件分析实现掌子面分块、随钻围岩分级,并依据权重给出掌子面围岩级别。

3.2.2 设计参数智能优选

广泛收集原铁道部颁布的隧道通用参考图、郑万铁路隧道支护设计图、郑万铁路爆破设计图,整理形成包括超前支护、洞身支护设计、爆破设计参数等设计参数数据库。根据围岩级别、埋深、岩石类型、施工水平等参数,利用数据库智能搜索匹配算法,进行设计参数匹配、推荐;利用隧道机械化大断面法超前支护设计方法、洞身支护结构设计方法,对设计参数初选值进行校核、优化,并进行软件开发,实现设计参数智能化选择。

3.3 隧道智能化建造协同管理平台

运用多源异构数据接口、安全及存储等关键技术,将围岩智能分级系统、设计参数智能优选系统、开挖及支护智能施工系统与信息化管理系统进行整合,形成隧道智能化建造协同管理平台。智能化建造协同管理平台层次架构示意见图15。

3.3.1 多源异构数据接口技术

图15 智能化建造协同管理平台层次架构示意图

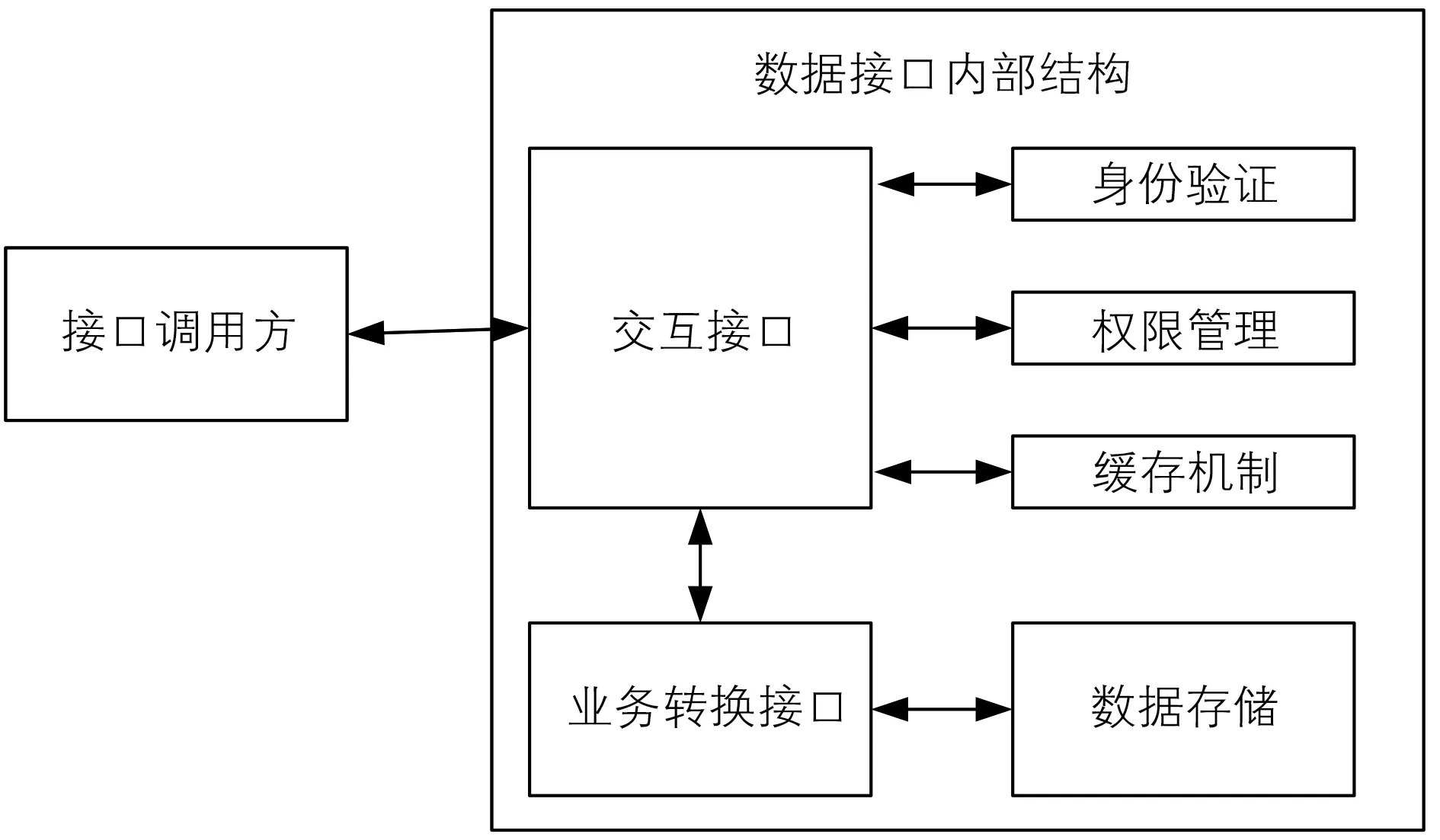

智能施工装备所采集的数据格式以半结构化和非结构化格式居多,多种类型智能设备所感知数据方式、类型、存储格式或表现形式可能存在较大差异。施工过程数据有采集频率高、数据记录多等特点;视频或高清数码具有存储空间大、文件格式存储等特点;现场手持终端检测数据具有格式化、模板化等特点。搭建一套满足不同数据类型、存储格式的数据交互、转换接口,借助“数据交互”实现系统内外的数据交互,借助“业务转换接口”将施工数据转换成满足业务管理要求的数据格式,并提取关键数据形成为项目管理基层数据源。数据接口内部结构示意见图16。

图16 数据接口内部结构示意图

3.3.2 多源异构数据存储技术

智能建造管理平台所涉及到数据具有类型多、结构复杂、量大、访问频率高等特点,为提升系统交互效率和访问速度,需构建一个存储结构合理、读写速度快、安全性高的数据存储方案,借助数据拆分存储等技术,改善了海量数据的读写性能。

(1)数据垂直拆分。依据智能建造协同平台各个子系统和各业务管理的需要,将整个平台的数据分割到不同的数据表空间,将原来强耦合的系统拆分成多个弱耦合的服务,通过服务间的调用来满足业务需求。确保核心模块的稳定性,同时有效缓解了不同业务模块之间的IO竞争压力。

(2)数据水平拆分。针对智能施工设备所采集的数据,依据数据的范围或时间属性将数据拆分到多个结构相同的数据表中,借助数据映射关系进行数据访问,有效地解决了施工过程数据、质检资料等单表数据量大的数据读写瓶颈。

(3)数据分区存储。充分借助Oracle数据库提供的分区机制,将表中的数据划分成多个区域,通过分区表的映射关系,快速定位查询、读取数据,有效缓解部分数据持续陡增而引起的数据读写速度慢等问题,从而改善巨型数据表的读写性能。

3.3.3 多源异构数据安全技术

借助磁盘阵列从物理上进行有冗余的数据备份存储,实现了数据的存储安全和快速数据还原功能。应用程序严格按照前端、应用逻辑、数据库进地分离,防止非法软件通过前端攻击数据库和窃取数据信息。利用票据与令牌信息进行用户认证与授权,借助token验证用户的合法性与有效性,有效避免了非法访问。借助MD5加密技术对数据进行加密处理,降低了数据在传输、读写等环节出现信息泄露的风险。引入数字指纹和CA数字签名技术,避免了有效避免数据被恶意篡改或伪造,同时确保数据的完整性。通过时间戳机制可以有效地防御DOS攻击,提高了数据交互接口的可用性。

3.3.4 智能变更设计管理办法

为充分发挥围岩智能分级、智能设计子系统智能分析、智能决策的功能优势,减少人为因素干扰,按照导向安全的原则,开发了智能变更设计管理模块,即当系统判定围岩级别和原设计围岩级别不一致时,系统进入智能变更设计流程:当围岩智能判识系统判识结果为围岩由好变差时,变更设计以系统判定结果为准;对于围岩智能判识系统判识结果为围岩由差变好时,变更设计必须由指挥部组织参建各方现场判定为准,并进行线上变更操作。

4 结束语

郑万铁路湖北段隧道智能化建造技术创新实践体会如下:

(1)有序推进。国外隧道机械化、数字化发展经历近百年才逐渐成熟,智能化也处于开端。因此,应结合我国国情,广泛应用新材料、新技术、新装备,全面革新隧道设计方法、施工方法、管理方法,在完成隧道机械化、数字化建造技术改造升级的前提下,持续推进隧道智能化建造技术进步。

(2)以建设单位为主体。隧道智能化建造是一个复杂的系统工程,涵盖设计理论方法、施工工法工艺、装备制造、建设管理等,应依托具体工程项目,以建设单位为主体,组织协调科研、设计、施工、装备制造等单位,秉承“科研先行、循序渐进”的理念,以科研指导现场,产学研用紧密结合,按“试验—推广—提质增效”3个阶段,有序推进铁路隧道智能化建造推广应用。

(3)良好的制度环境保障。隧道智能化建造尚处于起步阶段,应积极推动相应设计、施工相关规范的制定、实施,为隧道机械化、智能化建造提供技术依据;加快推进相关定额标准制定、实施,为全面推广铁路隧道机械化、智能化施工提供切合实际的投资标准;积极鼓励相关科研成果转化、应用,并提供一定的政策支持,为隧道机械化、智能化建造创造产学研用的良好环境;并可参照国外做法,开展以施工单位为主体的隧道设计施工总承包、专业分包试点和设计单位为主体的组织隧道工程质量专项验收。