特殊工况条件下大盾构机多次分体始发关键技术研究应用

赵继华

(太原铁路枢纽西南环线有限责任公司,山西 太原030001)

0 引言

随着我国城市化进程的不断加快,为缓解城市用地紧张和交通拥堵压力,越来越多的城市开始地下盾构隧道建设[1]。不同于地铁等城市地下轨道或市政管道隧道,铁路隧道断面大,需大直径盾构机及与此配套的长大后配套设备来施工。而大城市隧道建设受限既有地表建筑环境情况,往往具有始发场地狭窄、始发覆土浅等特点,存在大盾构机无法一次完成整体始发,而二次始发存在安全风险大、工效成本高、始发缓慢等难题[2],因此如何解决大盾构机快速、安全、经济始发是一个颇具挑战意义的课题。以太原铁路枢纽西南环线东晋隧道φ12.14 m大盾构机始发面临的难题为例,详述解决这一难题所采取的技术措施。

1 工程概况

东晋隧道是下穿太原市区的城市铁路隧道,设计全长9 795双延米,其中间段下穿太原市主市区4 850 m,设计为大直径土压盾构法施工(见图1),以规避明、暗挖沉降控制不良、拆迁量大和对城市正常功能使用的影响。

图1 东晋隧道盾构区间示意图

1.1 盾构设计概况

东晋隧道盾构段区间长4 850 m,始发段104 m(明挖77 m+始发井27 m)、接收井27 m。隧道埋深8~24 m,盾构最大坡度-11‰,曲线最小半径R=1 200 m,隧道横断面为标准圆环,外径11.7 m、内径10.6 m,隧道设计2 m环宽、550 mm厚、9块双面锲形管片;采用1台φ12.14 m土压盾构机施工,盾构机整机长135 m、质量1 300 t,加3#台车尾翼、调转平台后配套总长达212 m、总质量2 800 t。

1.2 始发段地质、水文、环境特征

1.2.1 工程地质条件

盾构始发地层表覆第四系全新统人工堆积层(Q4ml),下覆第四系全新洪积层(Q4pl),隧道穿越地层岩性分别为新黄土、粉质黏土、粉土、细砂、中砂、粗砂、砾砂、圆砾、卵石、含圆砾粉质黏土;其中以粉土、中砂、粉质黏土、新黄土、砾砂成分最多,占比达82%。

1.2.2 水文地质条件

地下水类型为第四系孔隙潜水,赋存于第四系粉土、砂土及卵石土地层;地下水埋深9.0~10.5 m,位于隧道结构顶部。

1.2.3 环境条件

始发区地处太原市玉门河南岸与西中环快速路交叉处的东南象限,周边临近密集的老旧民居楼房,受北临玉门河南岸、南近高压铁塔重要建构筑物条件所限,盾构始发段地表埋深9 m,设计77 m长明挖暗埋段+27 m长始发竖井,用于大盾构机始发;在距进洞220 m处设计了换刀加固区,兼做始发段完成拆除负环管片后盾构长时间停机点。

2 二次始发方案问题分析

盾构机分体始发次数越少越利于资源配置效应最大化的发挥。而本盾构机始发基于环境条件和设计工况,在覆土不足1倍洞径地层,现场明挖段+盾构始发井全长104 m条件下,显然不具备长212 m盾构主机+后配套一次整体始发条件,因此设计给出的施工组织是分二次始发。

2.1 二次始发方案问题

首次始发盾构井+明挖段长度仅能满足长85 m盾构机整机部分设备(刀盘+盾体+1#台车+1#、4#连接桥+2#台车)的下井组装,其他后配套装置需留置在地表辅以配合;由于无法形成系统集成,首次始发推进中所需物料只能借助明挖段设置的管片垂吊口下放后人工倒运,直至掘进进洞220 m换刀加固区,不但推进效率缓慢,还因盾构工法施工中盾构机不可反向运行,存在首次始发组装的台车、连接桥后移及后续二次始发加装后配套推进期面临的安全、工期、成本方面难题。

(1)安全方面。一是在220 m处停机进行盾构机分解再组装,面临邻近建筑物因盾构机长时间停机易引起地层沉降、建筑物裂损的风险[3-4];二是停机期间台车后移,洞内电源断开,盾构机无法向刀盘前、盾壳周围注入膨润土浆液,存在盾体“抱死”和大下坡道“栽头”风险,甚至造成盾构机难以启动事故[5];三是因首次始发无法形成盾构机及后配套的系统集成,受物料供给缓慢存在成环管片脱出盾尾注浆不及时、量不足的可能,加剧地表沉降和洞体成环质量问题[6-7]。

(2)工期方面。由于物料运输不及时,造成推进缓慢,影响建设工期。

(3)成本方面。一是限于始发场地限制,第1次组装无法将4节连接桥一并下井始发,造成作为最初运输通道的轨下结构无法及时跟进,掘进过程所用管片、耗材要搭拆超长栈桥作为临时运输通道,增加了投资;二是首次始发完后移台车需购置大功率卷扬机提供动力,并订制后移台车轨道工装,增加安拆成本。

2.2 优化多次分体组装始发方案

采取多次适时盾构分体组装始发方案[8]并辅以技术措施控制,可降低安全风险,控制成本投入,实现高效施工成洞。总体思路是:本着盾构机正常组装始发顺序,通过加固已进洞成环管片与周边围岩的一体性连接,加固负环下部体,拆除影响盾构机组件下井的局部负环上部体管片,以满足后续组件适时顺利下井、组装推进,至适当位置短暂停机;施作后续组件下井、组装、推进,直至装齐所有后配套并完成盾构机始发。

要实现上述盾构机及后配套的多次组装始发,必须解决后续盾构机组件的下井问题,办法只能是解体吊出影响下井的负环上部体管片,而要实现盾构机正常掘进及管片拼装,仅靠首次始发的成环管片段与周边岩体提供的摩擦力达不到推进盾构机前行的目的,仍需借助负环传力和既有反力架提供支撑力。而要解决以上问题,一是要使首次始发进洞范围的成环管片与其周边围岩形成整体受力;二是未拆除的负环下部体管片保证其具有整环负环管片功效,否则多次组装始发方案就无法实现。因此,需对以上2个关键点采取相应技术保障措施。

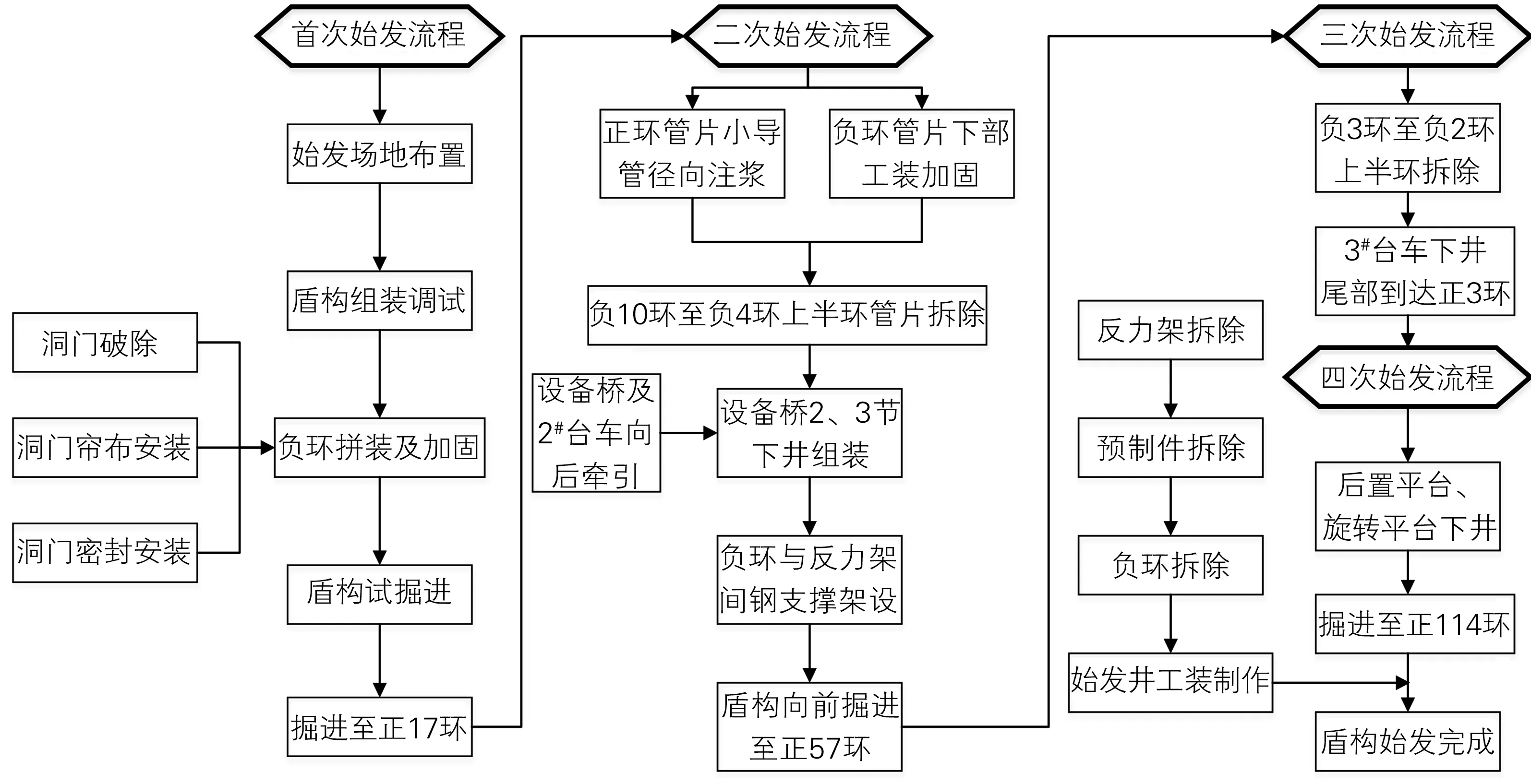

3 实施工序流程

盾构多次分体始发工序流程见图2。

图2 盾构多次分体始发工序流程

3.1 首次盾构机组装始发

盾构机首次组装总长约85 m,组装件有刀盘+盾体+1#台车+1#、4#设备桥+2#台车,受明挖主体结构的尺寸限制,盾构始发时采取搭设临时轨道拖拉的方法,将管片由明挖段预留吊装口运输至拼装机下部,保证管片拼装作业;当盾构掘进拼装第8环时,将管片小车分3次吊装下井;当掘进拼装第13环时,2#台车前部轮对到达明挖段出口,开始“口”字预制件的安装,拼装好的“口”字预制件作为施工期间物料运输通道。当掘进并拼装至第17环位置时完成首次始发。

3.2 二次盾构组装始发

盾构掘进拼装至正17环完成首次始发时,1#设备桥尾部刚好进入负3环,此时对1#、4#设备桥进行解体,并将4#设备桥+2#台车后移进入明挖段洞内,为设备桥下井组装腾出空间。然后进行进洞成环管片、负环下部管片加固和负环上部管片拆除作业,其作业要点如下:

(1)进洞成环管片与围岩加固。对1—14环成洞管片预留灌浆孔逐环进行钻孔压浆,打入中空锚杆,上方打入深度4 m,下方打入深度10 m,注入水泥砂浆直至孔口砂浆溢出,使成环管片与围岩形成共同工作体。

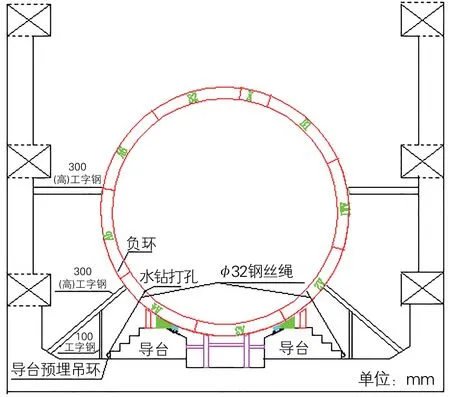

(2)负环下部管片加固(见图3)。①钢丝绳稳固负环底部:对所有负环管片底部(时钟5、7点位)用φ50 mm的水钻成孔,穿入φ32 mm钢丝绳与导台预埋吊环紧绷连接,保证负环整体抗力。②H型钢上部控制:对每环负环管片中心位置两侧与竖井墙体预埋钢板间、负环外沿(时钟4、8点位)斜向与始发井下部结构体预埋钢板分别焊联300 mm高H型钢,保证负环上部拆除后下部管片的稳定性及几何圆度。

图3 负环管片底部及两侧加固

(3)负环上部管片拆除。考虑连接桥及后续后配套最宽尺寸均不大于9 m,因此要拆除负环管片第10、7、6、5、4环上部各4块,负环管片第9、8环上部各5块,共计30块负环管片,拆除过程要保证被拆管片与其他管片的相对稳固。加固、拆除作业结束后即可进行3#、2#设备桥的依序下井、组装,并与此前下井的1#、4#号设备桥进行一体连接。

(4)负环整体性受力加固(见图4)。盾构二次始发时,为避免正环偏心受力,对负3环与反力架间上半部加设8道φ609 mm纵向钢管作为传力顶撑,保证正环及传导受力的一致。此后即可启动盾构机的二次始发,二次始发至掘进拼装57环完成停机。

3.3 三、四次盾构始发

图4 负环上部传力连接

二次始发至掘进拼装57环,此时2#台车刚好进入洞内,由于3#拖车总长为20 m,需对负环上部钢管顶撑、负3、负2环上半部分管片和反力架上半部分进行拆除,保证空间后组织3#台车的吊放组装,组装完毕即进行第3次始发,掘进至3#台车尾部进入正3环位置,完成第3次始发停机。然后进入第4次组装始发,依次将回转平台吊装组装后移、后置平台吊装组装,最终与前方后配套连为一体,进行第4次始发并掘进至110环换刀加固区停机,拆除所余负环和始发井轨道平台,全面完成盾构始发任务。

4 实施效果

太原铁路枢纽西南环线盾构区间φ12.14 m大直径土压平衡盾构机多次分体始发技术的成功实施,避免了因长时间停机存在的地表邻近建筑物沉降裂损、盾构机刀盘“抱死”或盾体“栽头”风险,降低了设备启动风险和盾构机后配套装置后移所需较大成本投入问题,保证了始发掘进拼环管片成洞姿态质量,较早实现轨下结构同步掘进施工,提高了成洞效率,具有较高的安全可控性、质量稳定性和较好的经济效益,可为类似大直径盾构分体始发提供借鉴。