万吨级海水淡化高压泵水力部件优化设计

汪雨露,李伟*,胡敬宁,叶晓琰,耿浩涵,王行元

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 江苏大学镇江流体工程装备技术研究院,江苏 镇江 212009; 3. 中船重工集团有限公司第七〇五研究所昆明分部,云南 昆明 650101)

海水淡化高压泵是反渗透海水淡化系统的核心动力组件,在万吨级反渗透海水淡化工程中,高压泵的能耗约占高压给水系统能耗的80%,占整个淡化系统能耗的40%~50%[1-2],因此提高高压泵的效率对降低反渗透系统的能耗至关重要.

SANDERSJ等[3]在实验室研制出海水淡化膜,这是反渗透海水淡化的基础.1992年,华中科技大学自主研制出国内第一台海水淡化单柱塞泵和油水分离式海水淡化高压泵[4-5],之后国内陆续研制出全海水润滑的高压泵[6].然而,这些泵的结构与性能均不适用于大型海水淡化工程.在国家“十一五”和“十二五”科技支撑计划项目的支持下,中国成功研制了系列海水淡化高压泵产品并于部分海水淡化工程上取得应用[7-8].2009年,江苏大学研制出日产淡水10000t的海水淡化高压多级泵,泵性能达到世界同期先进水平[9].目前中国海水淡化产业发展迅猛,但在大型海水淡化工程上中国自主研制的高压泵还缺乏示范性应用,关键问题在于自主高压泵的能耗指标限制了推广应用,因此加快高压泵的设计研发仍是刻不容缓.反渗透海水淡化的操作压力随四季水温变化而改变,夏季操作压力约为5.5 MPa,冬季约为6.2 MPa,高压泵一般采用变频调速的方式调控操作压力,并保证日常产水量[10].考虑到夏季和冬季海水温差较大,操作压力大小也有较大差异,因此保持高压泵在一个大的流量范围内有一个高效率区很重要.叶轮和导叶是高压泵的重要过流部件,两者的水力性能及其匹配特性对泵的性能具有很大影响,因此在设计叶轮、导叶时要考虑其流场的匹配衔接,力求中间流场平滑通顺.

文中以研制一台日产淡水15 000 t的反渗透海水淡化工程用的高性能高压泵为目标,通过对9组水力模型进行数值计算,结合外特性对比和内部流动状况进行水力优选,选择一组性能最佳的水力模型加工成实体泵进行试验研究.

1 数值计算

1.1 计算模型

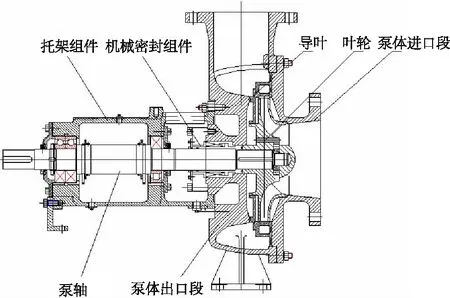

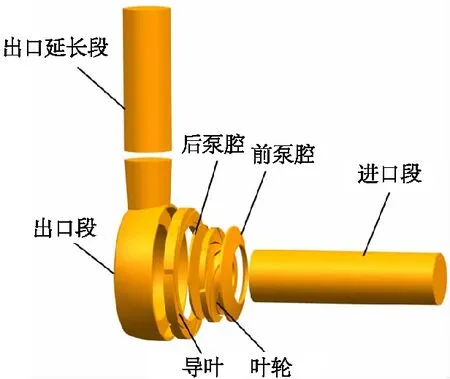

所选择的高压泵是一种轴向吸入节段式多级泵结构,以该泵的单级作为水力优化及试验研究对象.单级泵设计性能参数分别为流量Qd=650 m3/h,扬程H=205 m,转速n=2 980 r/min,效率η=82%.图1为该单级泵二维图,其主要过流部件包括进口段、出口段、叶轮、导叶、前后泵腔等.

图1 单级泵二维图Fig.1 Cross-sectional drawing of single stage pump

参考泵设计手册,结合速度系数法、相似换算法以及工程实践经验分别设计了3组叶轮和导叶结构,组合得到9组方案,应用计算流体动力学软件ANSYS CFX进行数值计算和优秀水力模型的筛选.所设计的3组叶轮均采用闭式结构,其三维实体及水体造型如图2所示.表1为3组叶轮的主要几何参数,表中D1为叶轮进口直径,D2叶轮出口直径,Dh叶轮轮毂直径,b2为叶片出口宽度,β2为叶片出口安放角,φ为叶片包角,Zi为叶片数.

图2 叶轮三维图Fig.2 3D model of impeller

表1 叶轮主要几何参数Tab.1 Impeller geometrical parameters

采用径向导叶,由于模型泵为单级,来自正导叶的流体直接流至出口段,故导叶仅有正导叶,无反导叶.图3为导叶的三维实体及水体造型,其几何参数如表2所示,表中D3为正导叶基圆直径,b3为正导叶轴向进口宽度,α3为正导叶进口安放角,a3为正导叶平面进口宽度,b4为正导叶轴向出口宽度,a4为正导叶平面出口宽度,D4为正导叶出口直径,Zg为正导叶叶片数.

图3 导叶三维图Fig.3 3D model of radial diffuser

表2 导叶主要几何参数Tab.2 Diffuser geometrical parameters

3组叶轮和导叶分别两两组合,共组成9种方案,方案一到九组合分别为叶轮1+导叶1,叶轮1+导叶2,叶轮1+导叶3,叶轮2+导叶1,叶轮2+导叶2,叶轮2+导叶3,叶轮3+导叶1,叶轮3+导叶2,叶轮3+导叶3.

1.2 网格划分和湍流模型

1.2.1 网格划分

图4为单级模型泵流体计算域.

图4 单级模型泵流体计算域Fig.4 Fluid computational domain of single-stage model pump

采用ICEM软件对全流域进行网格划分.对叶轮、导叶水体采用结构化网格划分并局部网格加密处理,将Y+值控制在100内.泵腔及进出口延长段均采用结构化网格划分,网格质量均在0.3以上.进行网格无关性验证,当总网格数约为310万时,网格质量较好,此时高压泵扬程和效率变化均小于2%.因此,最终选择计算网格数量约为315万.

1.2.2 湍流模型

目前,标准k-ε模型在离心泵模拟中应用较多,其数值计算结果和试验结果吻合较好[11-12].该模型是在雷诺时均N-S方程的基础上,引入一个关于湍动能耗散率的方程与连续性方程、动量方程组成控制方程组.胡敬宁等[13]基于数值计算和试验结果对比分析,证实了标准k-ε模型适用于万吨级海水淡化高压泵的数值计算.文中应用该湍流模型研究不同工况下高压泵内部定常流动状况.在标准k-ε模型中,定义湍流黏性系数为

(1)

式中:μt为湍动黏度;ρ为流体密度;Cμ为经验系数,Cμ=0.09;k为湍动能;ε为湍动能耗散率.

湍动能k和湍能耗散率ε的约束方程分别为

(2)

(3)

式中:Gk是由于平均速度梯度引起的湍动能k的产生项;C1和C2为经验常数,C1=1.44,C2=1.92;σk和σε分别是与湍动能k和耗散率ε对应的Prandtl数,σk=1.0,σε=1.3.

1.2.3 边界条件设置

应用ANSYS CFX软件,选取标准k-ε湍流模型和雷诺时均N-S方程作为基本控制方程进行流场的定常计算.

采用多重坐标系算法,将计算域划分为静止域与旋转域,旋转域与静止域之间的交界面设置为Frozen Rotor,静止域与静止域间通过滑移面连接.采用压力进口及质量流量出口边界条件设置.时间步长选择Physical Timescale,设为0.0032 s,最大迭代步数设置为1 500 次.残差收敛精度设置为10-5,一般残差小于10-5即可认为计算收敛.

2 计算结果及分析

考虑高压泵变工况运行时对扬程和效率均有较高要求,不同的叶轮和导叶组合,以及叶轮和导叶某一参数的改变,对泵的性能均有很大的影响.在ANSYS CFX软件中分别计算9种方案在不同工况时的流动情况,根据计算结果绘制外特性曲线,如图5所示.

图5 9组方案的外特性曲线Fig.5 Performance curves of 9 schemes

由图5可以看出:方案一、二、七、八、九的效率在达到额定工况前随着流量的增大而增大,并在额定工况处效率较高,其后效率随流量增大而急剧降低,在1.4Qd处效率降到50.0%左右,整体效率过低;方案三、四、五、六高效区宽且集中在大流量处,方案四、五、六扬程较设计要求偏低,方案六扬程曲线出现驼峰,实际运行中会造成较大能量损失;方案三整体扬程较高,高效区最宽广,无驼峰现象,在1.0Qd工况时扬程为211.2 m,此时效率为83.4%,随着流量的继续增大,效率在1.2Qd工况时达到最大值85.0%,在1.4Qd工况时,对应效率为80.0%,对应扬程为158.0 m,综合性能远优于其他方案.

选取方案一、二、三,研究同一叶轮搭配3种不同的导叶时对泵性能的影响,如图6所示.

图6 3种方案泵性能对比Fig.6 Comparison of performances of 3 schemes

由图6可以看出:方案一和方案二的区别在于方案一采用的是7叶片导叶,方案二采用的是9叶片导叶,对比可知,7叶片导叶泵扬程和效率均高于9叶片导叶;从额定流量到大流量,方案一的扬程和效率均比方案二的高一些,其原因在于增大叶片数后,减少了过流面积,增大了叶片的摩擦损失,造成较大的能量损失,导致泵扬程性能曲线出现驼峰和效率的降低;相比方案一和方案二,方案三的水力性能明显优于该二者,且方案三的高效区宽广,效率在大流量处下降缓慢,这是由于方案三导叶轴向出口宽度、导叶平面出口宽度和导叶出口直径发生了变化,导叶轴向出口宽度和平面出口宽度的减小使导叶喉部面积的增大,在大流量工况下,导叶入口喉部面积的增大,增强了液体的过流面积,水力冲击、旋涡回流等损失减小,并且导叶出口直径的增大也增大了出口过流面积,减小了水力损失,从而使最高效率点向大流量偏移,并且扬程曲线也较为平坦,避免了驼峰的出现.

对比分析该3种方案可知,泵的性能受多种参数综合作用的影响,因此,研究各参数及其综合作用对泵性能的影响十分重要.在保持叶轮几何参数不变的情况下,改变导叶的叶片数对泵的性能产生一定影响,增大导叶入口喉部面积,造成过流面积的增大,可使泵的高效区向大流量处偏移.设计叶轮和导叶时,必须考虑到叶轮、导叶过渡处流场的平稳通顺,良好的匹配衔接可以减少水力冲击等损失.

3 内部流动分析

3.1 叶片静压分布

图7为不同工况下叶片静压分布云图,可以看出:叶片的压力从进口到出口逐渐增大,这是由于叶片旋转做功导致从叶轮进口到出口液体流速逐渐增大的缘故;在小流量工况下,叶片工作面的叶顶位置处压力较高,中间区域压力较低;随着流量的增大,叶片顶部高压、中部低压现象消失,压力沿径向均匀增大,因此,在叶轮的顶部特别是出口处,叶片经常发生严重磨损;在额定流量条件下,叶片背面仍有低压区;当流量增大时,低压区消失,但入口压力分布仍不均匀,这是因为叶片是双螺旋曲线,进口侧倾斜于工作面,叶片进口部分扭曲严重;从进口部分到出口,扭曲幅度逐渐减小,背面冲击损失较大,因此进口部分区域出现低压,压力分布不均的现象.

图7 不同工况下叶片静压分布云图Fig.7 Static pressure contours on blades at different flow rates

3.2 叶轮、导叶内速度分布

图8为不同工况下叶轮、导叶速度分布云图,可以看出:高压泵内部速度场分布基本一致,叶轮旋转做功,液流速度从叶轮进口到出口不断增大;叶轮内液流相对速度分层明显,且各流道速度分布均匀,流速在叶轮出口处达到最大值;液流进入导叶后,由于导叶的扩散作用,流速逐渐降低;液流经过导叶扩散作用后,流入出口段,在导叶与出口段相交处,由于流道突然变窄,液流汇聚在一起,造成较大的液流激振,此时液流流动混乱,流速分布不均匀;随着流量的增大,液流的速度有所增大,在1.0Qd和1.2Qd工况时叶轮内的液流变得均匀,液流激振减小,此时对应的泵的效率也较高;在1.4Qd工况时,液流流速继续增大,造成叶轮内液流脱流损失、冲击损失、旋涡损失等进一步加大,此时泵的扬程和效率均有所下降.

图8 不同工况下叶轮、导叶速度分布云图Fig.8 Velocity contours in impeller and diffuser at different flow rates

3.3 叶轮、导叶内流线分布

图9为叶轮、导叶中截面处的流线分布云图,可以看出:在0.8Qd小流量工况下,导叶流道形成了一些明显的旋涡结构,堵塞了大部分导叶流道,使得导叶进口过流面积减小,排挤系数变大,产生较大能量损失,并且导叶叶片轮缘处形成明显的泄漏涡;随着流量增大,轮缘泄漏流逐渐减小,泄漏涡的结构也逐渐减少,动静干涉效应相对减弱,在1.0Qd和1.2Qd工况时导叶进口处流场较为均匀,此时液流经导叶流出至出口段时,过渡平稳,旋涡结构较少,能量损失较少,相应的高压泵的扬程和效率均较高,说明高压泵在大流量工况下运行平稳,而在小流量工况运行时,泵内部流动复杂,各种旋涡回流、泄漏流的出现造成了流动的不稳定,效率偏低,能量损失较大.

因此,为了降低高压泵的能耗及保障运行的稳定性,高压泵应在最优运行区域高效稳定运行,避免在小流量工况下工作.

图9 不同工况下叶轮、导叶流线分布云图Fig.9 Streamline distribution of impeller and diffuser under different flow rates

4 水力模型外特性试验

4.1 试验台搭建

进行高压泵的外特性试验,搭建其试验台,该试验台主要由模型泵、电动机、储液罐、真空泵、测速仪、进出口阀、流量计等组成,如图10所示.

图10 试验台示意图Fig.10 Schematic of test rig

4.2 外特性对比

根据方案三制造模型泵样机,进行外特性试验.试验在转速为2 980 r/min下进行.绘制数值计算和试验的外特性曲线如图11所示,由图可以看出:外特性的数值计算结果和试验测得的结果变化趋势基本一致,相比试验结果,数值计算得到的扬程、效率和功率值均偏高,这是由于计算时忽略了叶轮进口、叶轮与导叶之间间隙的泄漏,但二者的相对误差较小;在1.0Qd工况时,数值计算和试验的扬程和效率的误差分别为2.52%和2.96%,在1.2Qd工况时数值计算和试验的扬程和效率的误差分别为6.93%和4.16%,均在工程允许范围内,这说明该数值计算方法是正确的.

图11 模型泵试验和数值计算的外特性曲线Fig.11 Performance comparison between simulation and test

试验结果表明:该模型泵在流量Q=600 m3/h处,效率达到80.36%,此时扬程为211.13 m;随着流量的增大,效率继续增大,在设计工况下,效率为81.65%,扬程为206.00 m,在Q=782 m3/h处,效率达到最大值,为82.43%,此时扬程为182.78 m;随着流量继续增大至Q=840 m3/h,此时扬程为169.10 m,效率仍能达到80.05%,满足高效区宽广的要求,所以该高压泵性能达到了预期的设计要求.

5 结 论

1) 共设计了9种水力模型,通过数值计算优选了一组最佳水力模型加工实体泵进行试验研究,试验结果验证了数值计算方法的正确性.在设计工况Qd=650 m3/h时,该泵的试验扬程为206.00 m,效率为81.65%;在大流量工况Q=782 m3/h时,扬程为182.78 m,效率为82.43%,高效区宽广,满足设计要求.

2) 叶轮、导叶不同的匹配方案对泵性能有很大的影响.保证叶轮出口、导叶进口处流场合适的匹配衔接,对提高泵的性能有重要意义.在叶轮参数不变的情况下,增大导叶的进口喉部面积,泵的最高效率点将向大流量区偏移.在高压泵运行过程中,小流量工况下受叶轮进口轮缘泄漏流以及叶轮和导叶动静干涉的影响,在导叶进口处形成旋涡,造成能量损失.随着流量增大,轮缘泄漏流逐渐减少,动静干涉效应相对减弱,导叶进口处流场较为均匀,此时高压泵整体运行稳定.因此高压泵应避免在小流量工况下运行.