被动式液压制动夹钳液压压力与输出力响应试验分析

刘 帅,杨 磊,张敬斌,崔 雷

(中车青岛四方车辆研究所有限公司 技术中心,山东青岛266031)

现代有轨电车相比于地铁,运行在地面上的专用轨道,建设成本低,非常适于作为中心城区和卫星城之间的交通工具。现代有轨电车采用低地板结构,无需设置专门站台,乘客上下车方便,但也对车下装备尤其是制动系统的安装空间提出了很高的要求,现代低地板有轨电车通常采用结构紧凑的液压制动系统以适应苛刻的安装空间要求[1]。液压制动夹钳是液压制动系统关键部件,其运行可靠性是列车液压制动系统准确制动的关键。

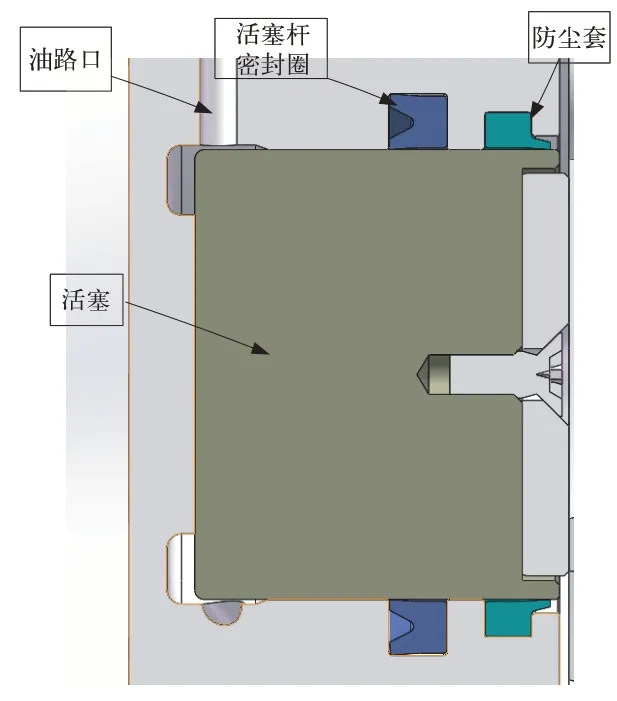

目前液压制动夹钳主要分为主动式制动夹钳和被动式制动夹钳,主动式制动夹钳由于内部油缸结构为活塞直推式,如图1 所示,随着液压压力的升高活塞输出力线性增加,其液压压力与输出力响应取决于内部油密封圈、防尘圈等阻力的大小,且已经通过理论和试验被广泛研究。被动式制动夹钳内部的弹簧缸结构较为复杂[2],其输出力为内部碟簧组输出,输出力随着液压压力的降低而增大,在油压降低为零时输出力最大,因此其制动原理符合故障导向原则,而制动响应时间作为制动距离的重要因素[3],文中从执行机构夹钳结构原理出发,分别从理论和试验方面分析夹钳液压压力与输出力的响应情况。

1 被动式制动夹钳弹簧缸概述

1.1 弹簧缸结构及原理

图1 主动式夹钳内部油缸结构图

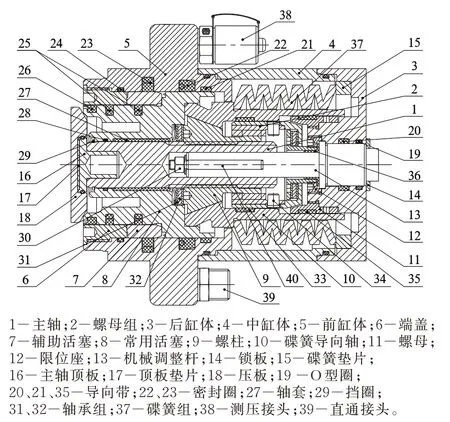

弹簧缸是被动式制动夹钳主要结构,具有夹钳制动缓解功能。如图2 所设计的一种新型弹簧缸结构,该结构主要分为输出力机构、缓解油缸机构、自调整机构以及机械缓解输出力机构。输出力机构是碟簧力经由连接部件输出,由碟簧组、螺柱、主轴、主轴顶板和压板组成。缓解油缸机构是通过活塞密封油腔的一定压力液压油反向抵消碟簧力,且备有第二油缸结构在第一油缸失效时辅助缓解,提高弹簧缸的可靠性的功能。其由常用活塞、辅助活塞、端盖、活塞(杆)密封圈、O 型圈和导向带组成。自调整机构是当夹钳闸片或制动盘磨耗后使闸片与盘间隙增大,该机构能够实现间隙调整补偿磨耗的间隙,使碟簧组具有固定的压缩量,进而保证弹簧缸有稳定的输出力,其自调整功能为当闸片间隙变大时,在缓解工况下活塞带动连接部件后移,其内部非自锁螺纹副中的螺柱脱开锁止机构,在螺纹副受到相互轴向力情况下,实现自动旋转,转动代替了移动量△,然后在制动工况下,部件回移,螺柱多回移了移动量△,进而带动主轴补偿磨耗间隙。机械缓解输出力机构是在缓解油缸机构失效的情况下,可以通过手动机械缓解方式对夹钳进行缓解,由机械调整杆、螺柱、主轴、主轴顶板和压板组成,通过大机械扳手顺时针旋转机械调整杆尾部,驱动主轴旋转缩回,进而实现机械缓解。因此从以上分析可知,弹簧缸区别于传统油缸结构,动力源为碟簧组产生弹簧力,制动时油压降低,弹簧力通过传递路径施加到夹钳闸片,最终作用于制动盘产生制动力;缓解时,通过弹簧缸直通接头的油路口充入一定压力液压油,液压反向力推动活塞,压缩碟簧从而抵消碟簧的弹簧力,并最终产生一定缓解间隙;此外配备了间隙自调整功能和手动机械缓解功能。

图2 弹簧缸结构原理图

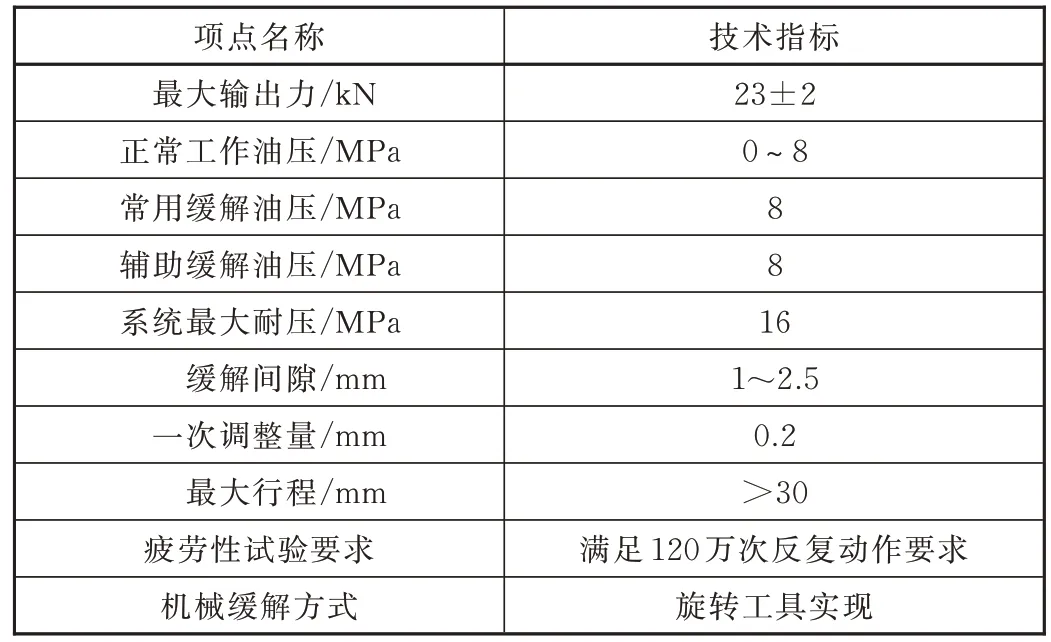

1.2 弹簧缸性能参数

由以上功能需求分析,新型弹簧动力单元的技术参数见表1。

表1 技术参数表

1.3 液压压力与输出力响应的影响因素

由弹簧缸结构原理分析可知,输出力的响应有两个方面的影响因素:

(1)如图2,碟簧组弹簧力施加传递到主轴,其产生的阻力Ft主要由活塞杆密封圈,导向带、防尘圈、导向轴承等产生,此外由流体力学可知[4],阻力还包括液压油的响应速率,由产品和试验数据可知,其产生阻力大小大致估算在1 kN 范围内。

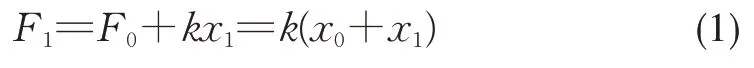

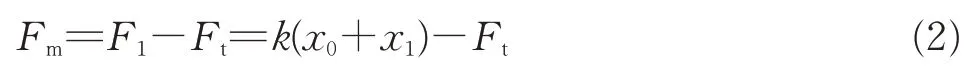

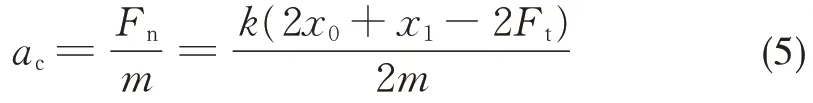

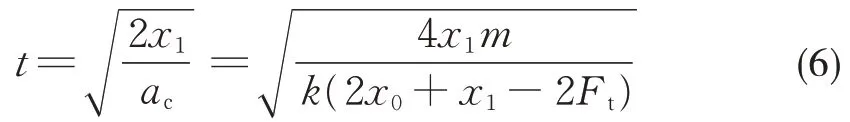

(2)在夹钳制动达到额定输出力F时,碟簧组具有一定的压缩量,此时碟簧组弹簧力F0=kx0,而当夹钳完全缓解时,碟簧组进一步压缩,此时碟簧组弹簧力:

其中,k为碟簧组刚度;x0为初始压缩量;x1为二次压缩量,即闸片间隙;

由以上的两个因素分析可以得出,当夹钳完全缓解时,弹簧缸内部弹簧力施加运动部件的最大力Fm:

当夹钳开始制动时,弹簧力施加运动部件的力Fn:

由于内在阻力相对于碟簧力较小,因此在整个运动过程中运动部件受力可视为线性减小,平均的受力Fc:

设弹簧力通过运动部件总质量为m,则运动部件平均加速度范围值ɑc,

因此在整个缓解—制动过程中,运动部件走过行程所用的时间(即闸片间隙x1),即输出力的响应时间t:

综上分析可知,输出力的响应时间与碟簧压缩量、碟簧刚度、内在阻力以及施加运动部件质量等因素有关,而内在阻力中液压油的阻力由于油缸管路及压力变化的不确定性,无法精确估算,由此有必要对液压压力与输出力的响应进行试验分析。

2 弹簧缸输出力响应试验

2.1 弹簧缸试验台搭建

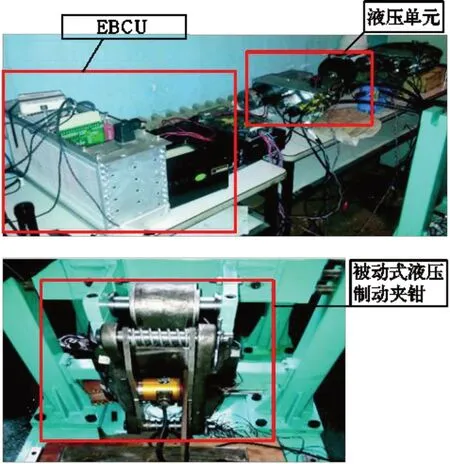

如图3 所示为使用的液压制动性能试验台,其由3个部分组成,控制部分采用的是城轨制动系统所用EBCU,用于控制液压部分压力的精确输出;液压部分采用的是城轨制动系统所用液压单元,其液压控制阀使用是比例阀,输出的液压油给执行机构;执行部分为被测试件—被动式液压制动夹钳,弹簧缸作为模块化部件安装在夹钳上,压力传感器,载荷传感器安装到夹钳对应接口处(此测试夹钳理论为零点时最大输出力为23 KN)。

此外,为精确的采集试验数据,试验使用的是课题组开发的牵引制动性能集成测试平台[5],如图4 所示,其由采集单元对制动传感器组的油压压力和输出力进行硬线读取,传输到采集计算机上,计算机开发了专用的终端访问测试软件,能够用处理算法进行车辆制动性能参数试验数据采集、结果计算和离线数据分析。

试验台设备精度:

采集仪的采集数据点时间间隔为0.1 s;

压力传感器的精度0.001 MPa;

载荷传感器的精度0.1 kN。

图3 液压制动性能试验台

图4 牵引制动性能集成测试平台

2.2 不同工况下响应试验

试验从夹钳制动、缓解两个功能出发,通过弹簧缸减压和增压两种工况,测试液压压力与输出力的响应情况。

2.2.1 减压试验响应工况

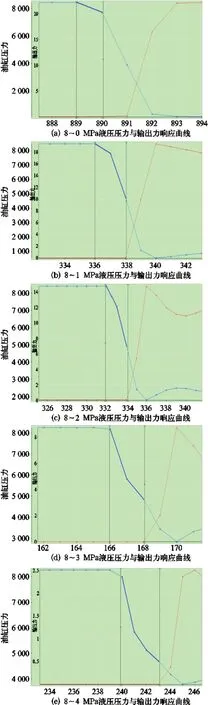

液压压力分别从8 MPa(稳压5 s)分别减压到0,1,2,3,4 MPa,测试液压压力与输出力的响应曲线。

由以上试验曲线可得(纵坐标红色线代表输出力,蓝色线代表油压压力,横坐标代表时间点),在减压试验工况下,液压压力与输出力的响应时间在0~0.3 s 区间内。试验结果表明此工况下,输出力响应较快,且随着压降差的减小,弹簧缸的输出力响应时间增大。分析其原因为压降越小,在相同减压阀开度相同情况下,液压油流速减慢,阻力较大,进而弹簧缸输出力的响应时间增大。

图5 减压工况下不同目标压力的液压压力和输出力曲线

图6 增压工况下不同目标压力的液压压力和输出力曲线

2.2.2 增压试验响应工况

液压压力分别从 0、1、2、3、4 MPa(稳压 5 s)增压到8 MPa,测试液压压力与输出力的响应曲线。

由以上试验曲线可得(纵坐标红色线代表输出力,蓝色线代表油压压力,横坐标代表时间点),在增压试验工况下,液压压力与输出力的响应时间在0~0.1 s 区间内。试验结果表明此工况下,相比减压工况输出力响应更快,且在不同目标压力下,响应时间均在0~0.1 s 区间内。分析其原因为压力源使用的是容量为2.8 dm3、油压14 MPa 的蓄能器,储能较高,液压流速较快,因试验仪器精度问题,无法得出不同目标压力下弹簧缸的响应时间变化趋势,但0.1 s 内的响应时间为液压制动系统的液压精确控制提供了重要的试验依据。

3 结 论

基于项目需求,对被动式液压制动夹钳的弹簧缸结构原理进行分析,通过分析计算,得出液压压力和输出力的响应因素;为进一步量化响应时间,通过搭建的试验台,测量不同工况下液压压力和输出力的响应进行了理论和试验分析,试验结果表明:在减压试验工况下,液压压力与输出力的响应时间维持在0~0.3 s 区间内(由于试验仪器精度问题,导致测量结果为区间值),此工况下夹钳输出力响应较快,并且得出不同目标压力下的响应曲线及趋势;在增压试验工况下,液压压力与输出力的响应时间维持在0~0.1 s 范围内,说明此工况下夹钳输出力响应较快,另外试验结果对比表明阶梯减压的响应阶梯增压工况相比反应有所减慢,其原因为阶梯增压工况压力源为14 MPa 左右,液压油流速较快。本文的理论和试验分析为液压制动系统的精确控制提供了理论支撑和数据支持。