基于间隙等效模型的舵机非线性控制研究

罗明亮,林 俊,余志凯,武晓峰,黄佳怡,孙 逊

(1.上海航天控制技术研究所,上海 201109;2.空军装备部驻上海地区第一军代室,上海 201109)

0 引 言

导弹舵机系统作为机电一体化产品,内含电气控制单元和机械传动单元,其中机械传动单元主要采用齿轮系、滚珠丝杠、谐波齿轮以及蜗轮蜗杆等结构部件作为末端舵面的传动环节,而涉及到实际机械传动部件就必然存在间隙等非线性因素,势必增加了系统位置控制和速度控制的难度,尤其在速度反向或转矩反向时会发生碰撞问题,叠加系统的有限刚度会引起机械谐振,甚至极限环振荡或控制系统失稳,直接影响着舵机系统的稳定性和动态品质[1-2]。因此,对舵机系统的间隙等非线性问题的研究具有重要的理论意义和应用价值。

目前国内高校及研究院所对舵机系统非线性做了较多研究,比如胡江涛,曹云峰[3]利用S:mulink模块中死区模型模拟间隙环节,并搭建了舵机前向通道各环节的传函模型,通过仿真分析得到间隙对系统时域控制精度的影响,因涉及到减速传动环节较多,模型一般都较为复杂,黄立梅等[4]人针对间隙迟滞模型设计了非线性补偿器,解决了飞控系统由于舵机间隙引起的超调和极限环振荡问题,张明月[5]针对含间隙滚珠丝杠式电动舵机各个部位进行分析,并给出间隙死区模型,利用ADAMS进行了间隙系统下的响应仿真,郝亮[6]针对死区间隙模型带来的机械谐振开展了机理分析与抑制研究,王永娟,侯杭州[7]利用ADAMS定量分析了某供弹机构传动间隙对运动精度的影响分析。

以上文献都集中在利用死区模型、迟滞模型等对舵机间隙环节进行建模,并未对较为关注的大闭环下间隙非线性叠加舵面惯量响应对导弹飞控系统的稳定性进行分析;另外,部分文献虽进行了机械动力学或控制仿真补偿仿真,但所提出的补偿方法未考虑外界负载干扰下间隙恶化对舵机控制系统的影响研究。本文以某在研工程舵机为应用背景,结合长时运转出现机构磨损带来的间隙放大实际问题,建立了间隙等效模型,并针对模型中的间隙和传动静刚度参数进行舵机实物试验测量,据此分析了间隙对舵机自身控制特性的影响以及飞行状态大间隙下惯量响应带来的导弹飞行稳定性问题,最后引入了自抗扰控制(Active Disturbance Rejection Control, ADRC)[8],一定程度上解决了含间隙的舵机系统负载干扰下鲁棒性较弱的问题,为后续开展控制器设计和间隙控制提供了理论支撑。

1 间隙模型

随着伺服控制要求的提高和间隙非线性研究的深入,间隙模型经历不断的完善[1-2],目前主要有迟滞模型[3]、死区模型[2,4,6]和“振-冲[9]”模型等,其中间隙死区模型考虑了传动机构的静刚度,特别在舵机高速运转中间隙存在易产生弹性形变,引起振动,因此该模型较能体现电动舵机的实际工况。

模型函数如下所示:

(1)

式中Δθ=θin-θout,其中θin为输入端转角,θout为输出端转角,kg为传动机构的静刚度,T为传递力矩,α为单侧间隙。

2 含间隙等效的舵机建模

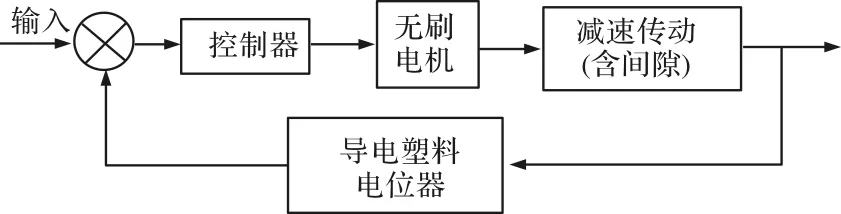

本文依托某在研工程舵机实际问题开展建模研究,该舵机为位置闭环控制系统,用于导弹舵面偏角的实时跟踪偏转。与传统位置伺服一样,含控制器、减速传动、伺服电机以及反馈测量模块,其中减速传动为齿轮系+滚珠丝杠副+摇臂组成,伺服电机选用带旋转变压器的无刷电机,反馈测量模块为导电塑料电位器。

图2给出了位置控制框图,间隙存在于减速传动中,如齿轮系之间的啮合、丝杠两端的轴承径向窜动、丝杠轴与轴承内侧的配合、螺母与丝杠的导向回程配合以及摇臂与舵轴拨叉的配合等。

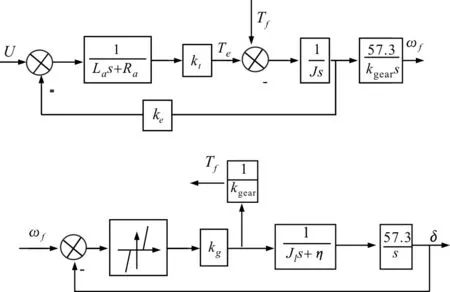

为了便于分析,将无刷电机视作一个旋转体,惯量为J,将所有减速传动的惯量等效为另一个旋转体,惯量为Jl,那么电动舵机的间隙模型就等效为如图1所示的两个旋转体之间的间隙模型,则可按照式(1)建立它们之间的力学传递关系,其中电动舵机的间隙可通过间隙测量设备实测得到,同样传动机构的静刚度也可以通过刚度测量设备实测得到。建立等效模型如图3所示,相关变量定义见表1。

图1 间隙示意图

图2 舵机位置控制框图

图3 舵机间隙等效模型框图

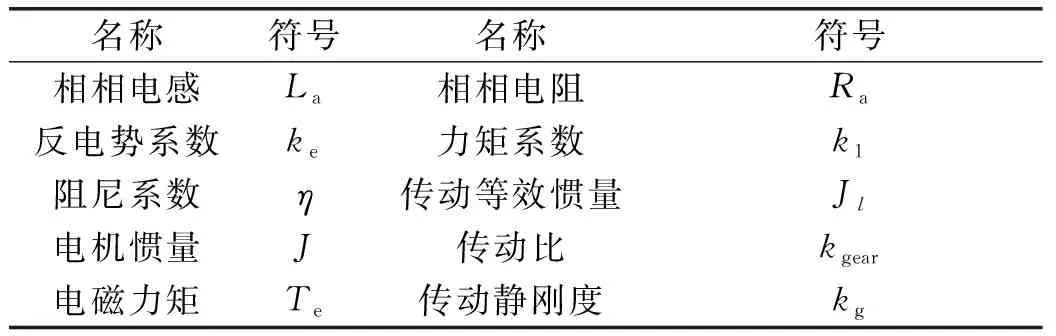

表1 变量定义

以下对静刚度测量以及间隙测量实现做介绍。

2.1 静刚度测量

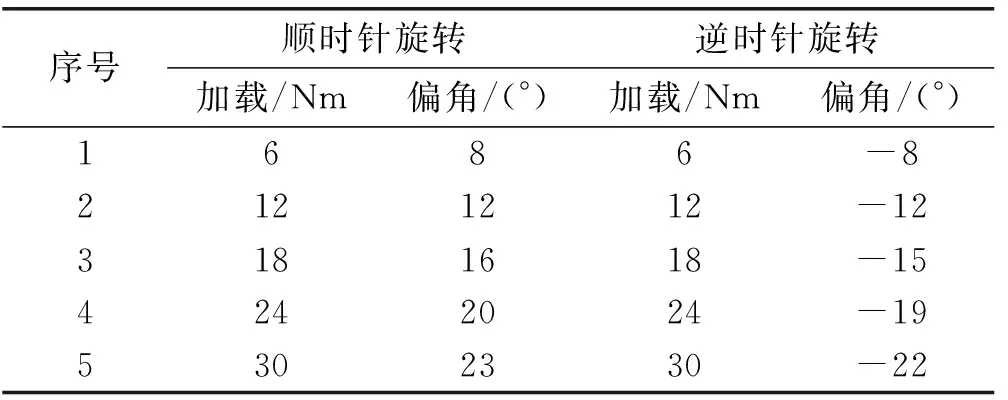

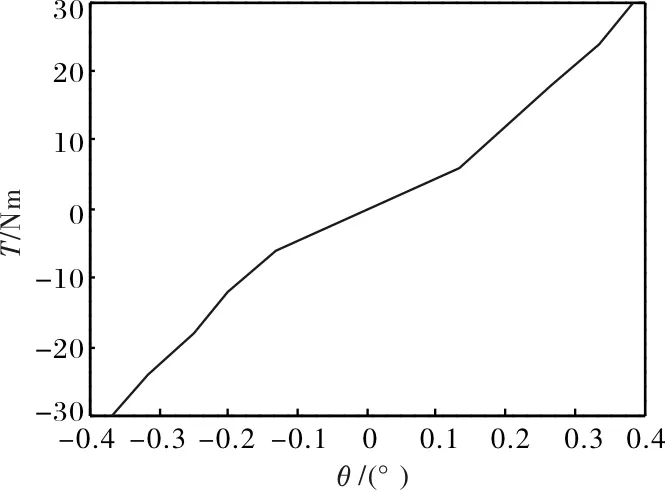

将电动舵机通过工装固定在测量台面上,测试过程中,将电机输入端通过盖板将电机齿轮固死,从而可将电机齿轮-丝杠齿轮-丝杠副-摇臂-舵轴这一传动机构固定;为最大限度减小连接间隙,支臂与舵机舵轴采用4个螺钉销连接;支座与加载台底座采用四个M16螺柱连接,可有效保证支座刚度;数显测角器胶粘在支臂上,用以测量支臂的角度变化。试验过程中分别在支臂两端加砝码,可以首先消除舵机传动机构间隙,随后舵机所受扭矩到达一定程度后舵机传动机构将发生弹性变形,可使用测角器测量舵机由于传动机构弹性变形而产生的舵角偏转,进而可得到舵机传动机构的静刚度。实测静刚度数据和曲线分别如表2、图4所示。

表2 舵机静刚度试验数据

图4 舵机静刚度曲线

支臂及支座在试验中的变形可忽略不计,若不考虑支臂与舵机的连接刚度,根据图4可计算得出的静刚度近似为79Nm/°。

2.2 间隙测量

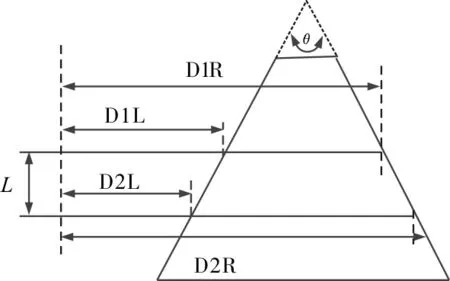

利用间隙测量设备对电动舵机间隙进行测量,前面已经分析,电动舵机的间隙主要来源于减速传动机构环节,其间隙的角度测量采用位于间隙测量设备的两个位移传感器来实现,工作原理为将测量杆固定在电动舵机输出轴,实时检测测量杆位移值,测量杆在外部负载作用下(5N)发生转动,根据角度计算方法来计算整个减速传动间隙的数值[10](通过近似计算),计算方法如图5所示(图中D1L、D2L分别为两个位移传感器在测量杆往左侧旋转的读数,D1R、D2R分别为位移传感器在测量杆往右侧旋转的读数,L为两个位移传感器的间距)。

图5 舵机间隙角度计算原理图

由图5可得计算公式为

(2)

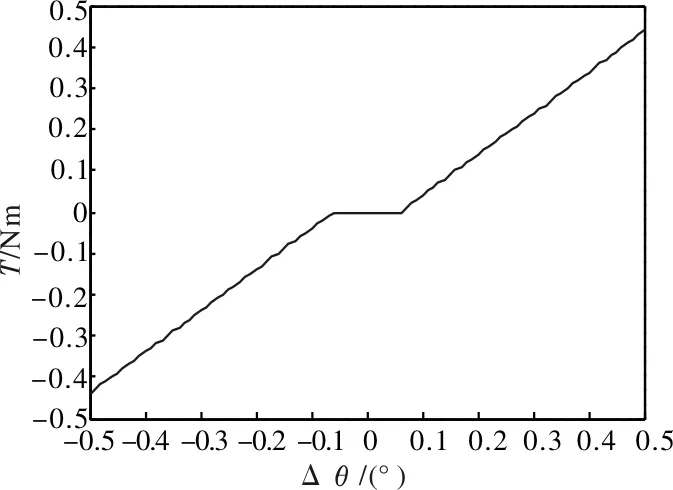

通过设备测量得到工程舵机的间隙为0.12°,结合前面章节的静刚度测量数据约79Nm/°,按照式(1)可绘制间隙环节的曲线如下:

图6 舵机位置控制框图

3 自抗扰控制器设计

常规控制器采用位置偏差分段控制[15],能够实现大偏差下快速跟踪,小偏差下稳定跟踪的效果,但存在鲁棒性较弱的问题,一旦外界引入干扰,叠加自身的间隙等非线性,将会严重恶化系统的控制精度。常规控制器设计如下:

(3)

式中,Upos为位置环的控制量输出;kd1为位置环的微分系数;e为位置环的跟踪偏差;e1为位置环算法的跟踪切换数值。

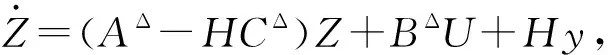

由式(3)可以看出,控制量输出Upos只与位置偏差e有关系,本文针对控制系统非线性以及干扰下的控制特点引入自抗扰控制技术[8],利用扩张状态观测器实时对系统干扰(不对内外干扰区分,含死区力矩波动)部分进行估计与补偿,使被控对象实时转化为对一个积分串联型对象的系统控制问题[11-12]。下图7为舵机自抗扰位置控制框图,其中虚框部分为自抗扰控制器。

图7 舵机自抗扰位置控制框图

根据控制框图,为了便于数学关系描述,下面给出了从控制量输出U到间隙环节的传递力矩输出T的具体信号流框图,详见图8。

图8 信号流描述图

将间隙环节的力矩波动Tf作电机的外界干扰,由电机的电压方程可得电机速度方程

(4)

整理得

(5)

考虑到间隙模型函数为非连续函数,则间隙造成的力矩变化也不连续,为了方便控制器设计,这里采用文献[5]提供的双曲正切函数,它将间隙模型线性化描述为连续函数,即

(6)

对上式求微分得

(7)

式中Δθ=δf-δ。

进一步整理得

(8)

其中

将式(5)代入式(8)得

(9)

(10)

以末端舵面偏转角度δ为电动舵机系统中间状态变量,即x1=δ,则式(10)可写为

(11)

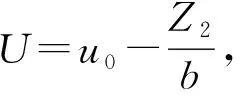

将舵机状态空间模型中F′看做是系统的扰动量,并设为新的状态量x2,由此可推出相应的扩张状态观测器如下:

(12)

式中Z1实现对x1的跟踪,Z2是x2的估计量。则状态观测器整理有

(13)

图9 状态观测器

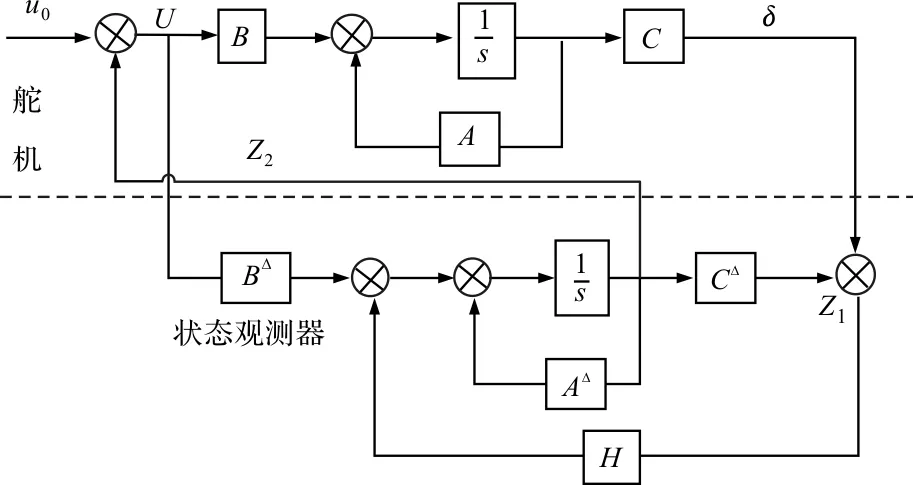

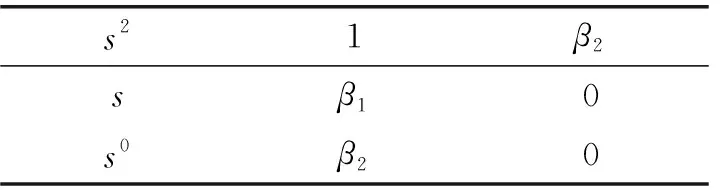

式(13)中矩阵H=[β1β2]T按任意配置极点的需要进行选择,以决定状态误差衰减的速率[11]。为兼顾控制器快速性以及噪声敏感性[12],令其特征方程为

(14)

有β1=2ω0,β2=(ω0)2。

按照劳斯判据,观测器稳定的必要条件为特征方程式(14)中各项系数为正数。

λ(λ+β1)+β2=0

(15)

列出相应的劳斯表为

表3 劳斯表

则观测器稳定的条件为第一列各元素为正,即有β1>0,β2>0。

4 含间隙舵机系统试验及分析

4.1 控制性能仿真分析

4.1.1 舵机系统

利用Matlab/Smulink模块,根据图2、图3搭建基于间隙等效模型的舵机控制框图如图10所示。

图10 舵机控制Smulink框图

其中间隙等效环节(如式(6)所示)通过Smulink自带的嵌入式函数编程实现。

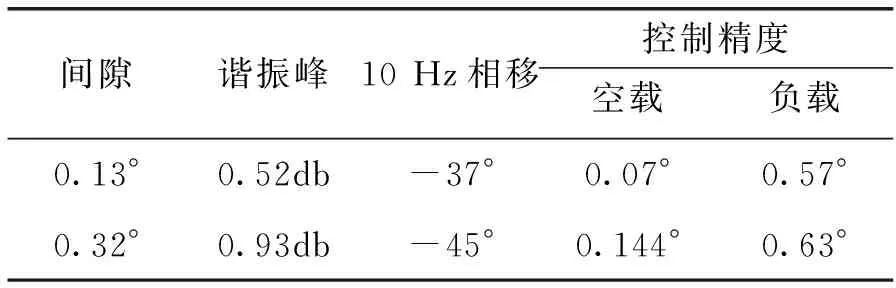

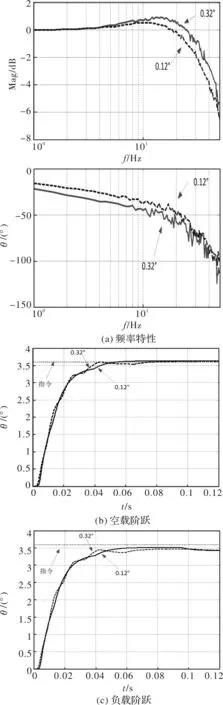

图11给出了取值为0.12°和0.32°间隙下的系统频域仿真曲线。经数据判读出,0.32°间隙下系统频域谐振峰且相位滞后均较大;另外,0.32°间隙下时域空载/负载超调量相对较大且稳态精度误差均稍大,其中负载下由于系统鲁棒性较弱无法抑制干扰带来的控制精度,故相对空载控制精度呈现增大的趋势。判读数据以及曲线分别如表4、图11所示。

表4 时域及频域数据

图11 舵机反馈曲线

4.1.2 稳定控制系统

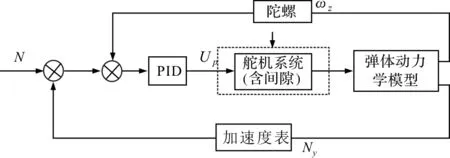

舵机作为导弹稳定控制系统的分系统,其非线性控制特性直接影响导弹稳定控制系统的控制品质。以下通过稳定控制系统的过载响应来评估舵机非线性的影响,图12为俯偏通道的过载控制框图,其中虚框内为含间隙舵机系统。

图12 稳定控制系统模型

将图10搭建的舵机控制Simulink框图嵌入到稳定控制系统仿真模型(如图12所示)中的虚框位置,通过选取典型弹道特征点开展过载响应仿真,得到过载响应的仿真曲线。下图13分别对比了两种工况下的过载响应,其一是不同间隙下的过载响应对比曲线,其二是大间隙下(0.32°)舵面惯量差异性所带来的过载响应对比曲线。

图13 过载响应曲线

由图13(a)可看出,舵机存在0.12°间隙时,稳定控制系统过载响应曲线平滑,但当间隙扩大到0.32°时过载响应曲线出现明显振荡;图13(b)中曲线较直观地看出大惯量下的过载响应抖动幅值几乎完全“覆盖”了小惯量下的过载响应抖动幅值,主要由于大惯量降低了系统的刚度和系统阻尼,在大间隙下惯量增大会加剧系统的抖动响应,甚至系统不稳定,舵面惯量来回正反转又会加剧间隙的增大,恶化系统的控制性能。因此,控制间隙对舵面惯量响应以及稳定控制系统的性能提升有着很重要的意义。

4.2 控制性能实测结果

实验室条件下,硬件基于工程舵机控制器实现,软件采用DSP2812集成开发环境CCS完成舵机控制器算法实现,其中载波周期4 kHz,驱动方式沿用成熟的无刷电机(参数如表5所示)上桥臂调制控制方式。

表5 电机参数

先通过间隙测量台得到舵机初始间隙数值大概为0.12°,然后结构方面分别通过增加垫片等方式调整舵机减速传动环节中丝杠两端与轴承的径向传动间隙大致增大到0.3°或减小到0.08°;控制方面按照工程经验,给定指令0.5 Vpk(舵面1.8°偏角),1 Hz~50 Hz正弦波扫频信号,图14绘制了频域曲线,实测结果表明,大间隙下系统谐振峰与相位滞后均较大,小间隙下效果较好,系统谐振峰与相位滞后均较小,验证了理论仿真结果。

图14 舵机频域实测曲线

4.3 带干扰仿真结果

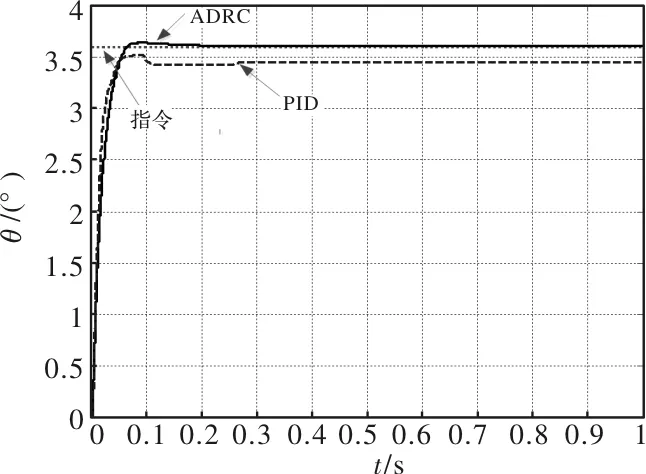

针对负载下含间隙舵机系统鲁棒性较弱带来的稳态控制精度差的问题,按照章节3分析结果建立了自抗扰控制器模型,框图如图15所示。

图15 位置外环结构图(加自抗扰补偿)

按照上图搭建Simulink框图,与常规PID控制进行了对比,经数据判读,经过ADRC补偿控制后,舵机在负载下无差跟踪阶跃指令变化,可见引入自抗扰控制算法能够较好地抑制内外干扰,即通过采用扩张状态观测器对干扰进行观测,所得到的观测量Z2可以较好补偿控制量输出U,保证了控制系统的精度。仿真曲线如下:

图16 舵机反馈曲线

5 结 语

针对电动舵机间隙等非线性控制问题,本文通过含间隙环节的电动舵机控制框图建模,并开展实际工程样机测试,可得如下结论:通过控制舵机间隙,能够达到改善舵机谐振峰和相位滞后以及惯量响应、导弹稳定控制系统等控制指标特性的目的;引入了自抗扰先进补偿控制算法设计,一定程度上解决了含间隙的舵机系统负载干扰下鲁棒性较弱的问题,为后续开展控制器设计和间隙控制提供了理论支撑。