动车组蜂窝地板参数化仿真系统开发及应用

刘 伟,孙林峰

(中车青岛四方机车车辆股份有限公司,山东 青岛266111)

随着新材料技术和工艺水平的提升,包括蜂窝夹层结构在内的各种复合材料越来越多地应用在高速轨道车辆上。但由于蜂窝芯本身的结构较为复杂,传统仿真的前处理工作十分繁琐,计算效率较低[1-4]。

本文使用PYTHON 语言,开发了基于ABAQUS的蜂窝材料结构参数化仿真系统。在该系统的试件级模块中,预存有平拉、平压、弯曲和侧压四类标模,以考察蜂窝结构的材料特性;在部件级模块中,根据动车组蜂窝地板的典型安装形式,预存有丝套和滑槽两类标模,以考察蜂窝地板部件在实际工况中的力学表现。同时,将尺寸、安装参数等输入量集成在同一界面上,以实现蜂窝结构的参数化设置以及蜂窝材料的自动化仿真。

1 系统逻辑及设计

由于轨道车辆始终追求轻量化的指标,所以动车组地板通常采用轻质高强的蜂窝结构。但面对不同车型平台的车体结构,需要有对应的不同地板安装方式进行匹配。同时,受限于地板产品较大的尺寸规模,目前仅能通过试件级的蜂窝结构试验确定地板的机械性能。若通过整体试验进行其强度性能的考核,则会带来巨大的经济成本增加。所以,参数化的蜂窝地板仿真程序,不仅能够灵活应对各类车型带来的边界条件的变化,同时也能够极大降低新产品的研发成本和设计师的操作门槛。

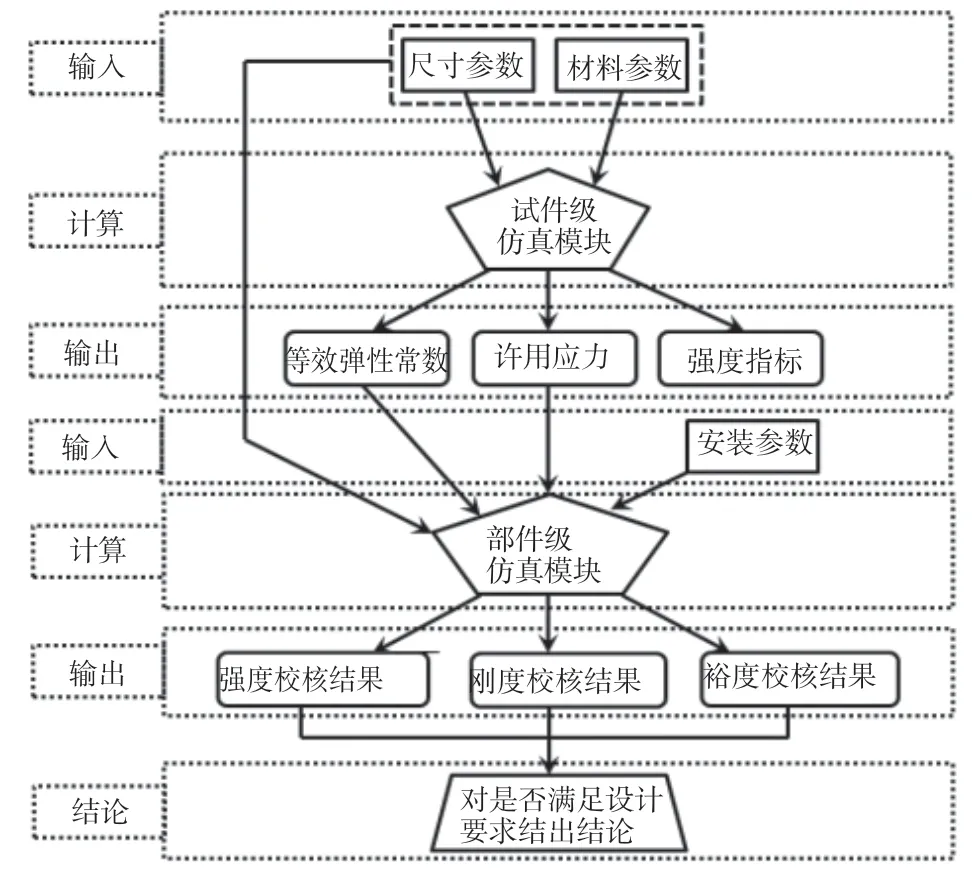

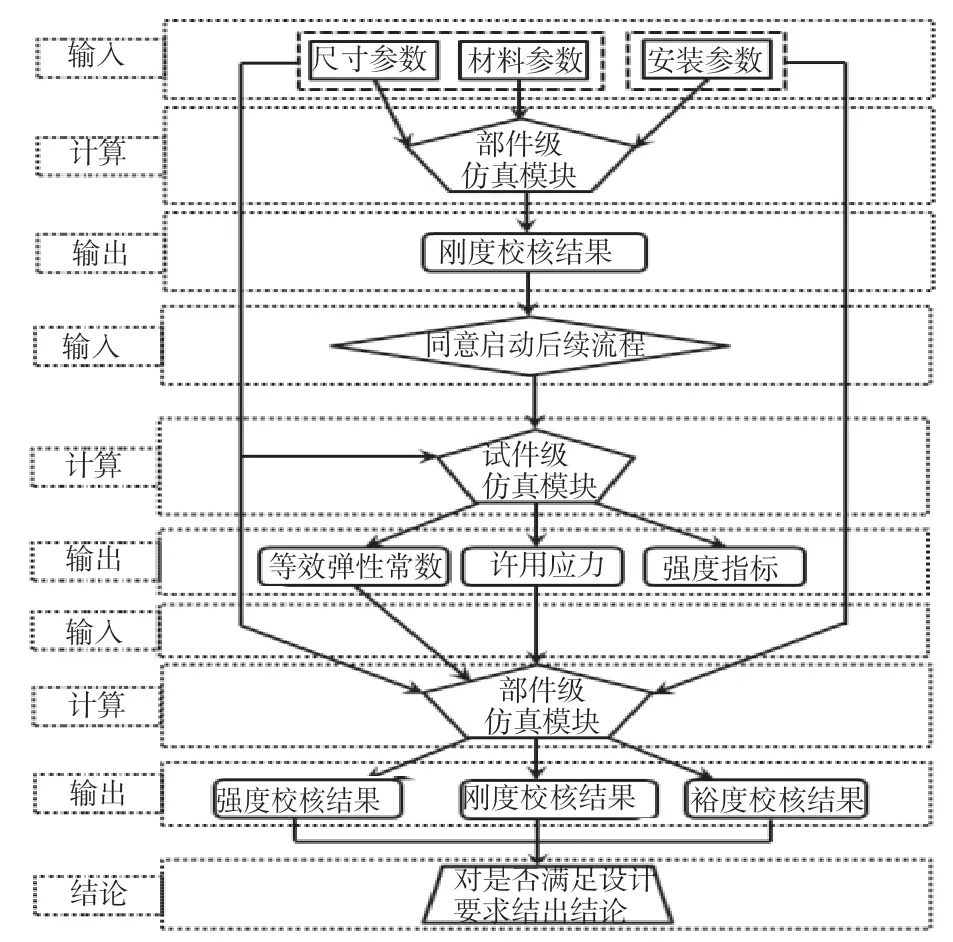

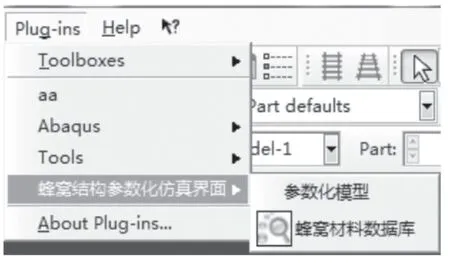

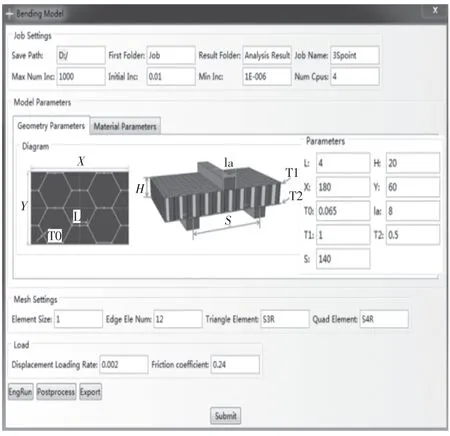

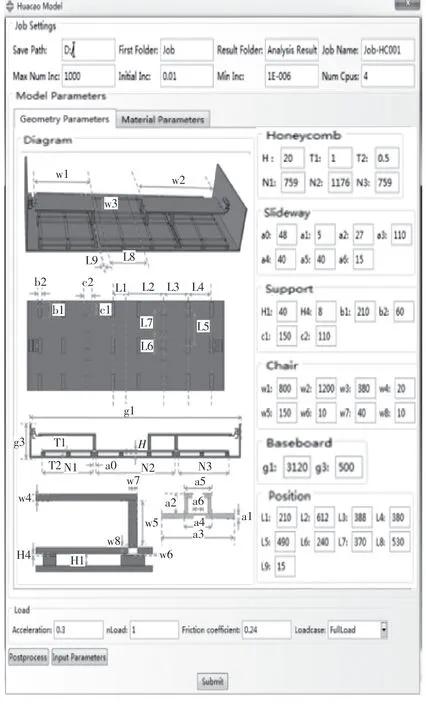

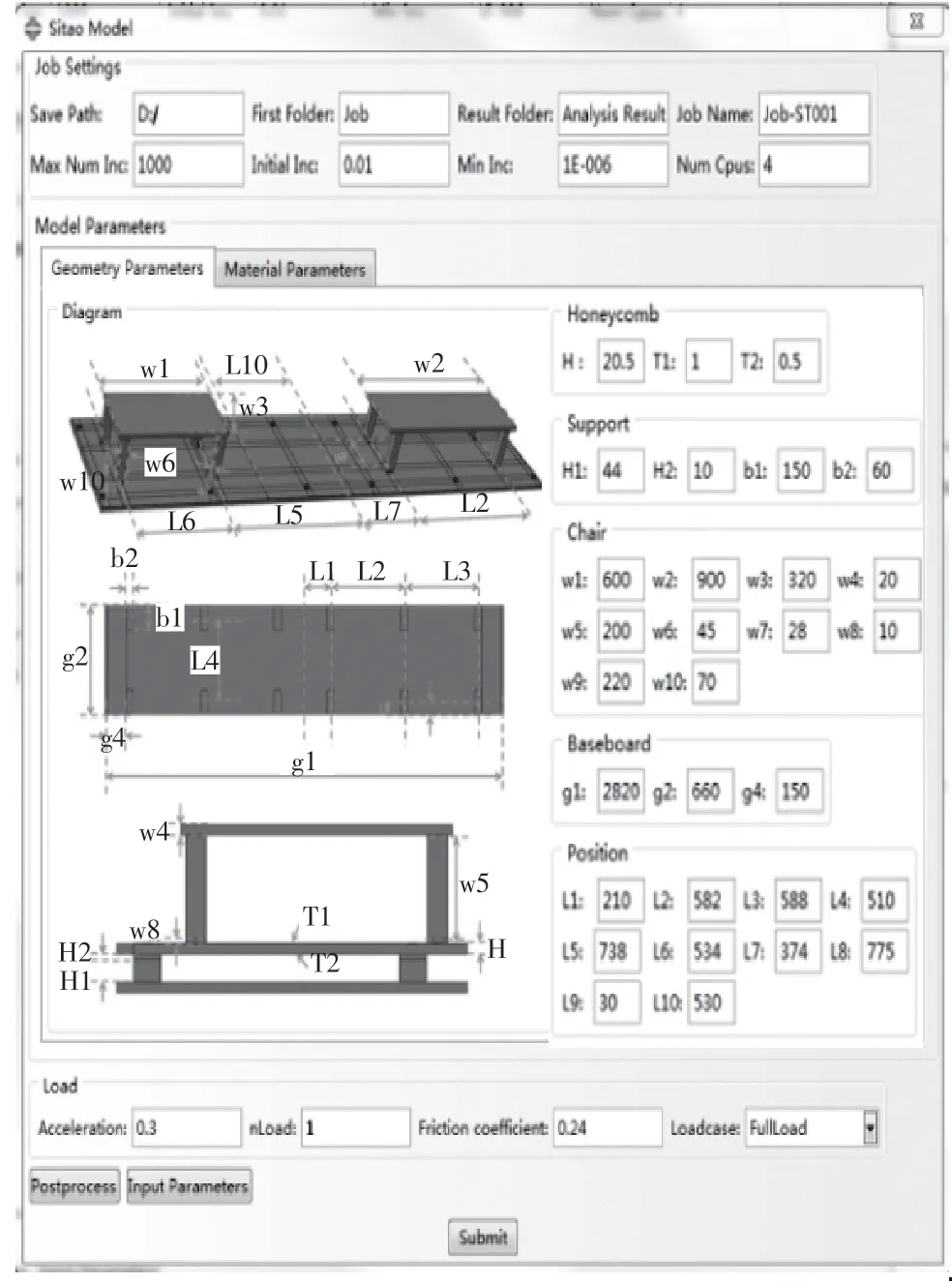

针对蜂窝地板的结构性能设计及验证,通常遵循两种逻辑流程。其一是“材料—部件”流程,即先利用试件试验得到材料的力学性能,再进行部件试验考察实际工况下的结构刚度和强度表现。其二是“部件—材料—部件” 流程,即先利用部件试验考察新结构是否满足实际工况要求,然后再用“材料—部件”流程得到各类力学指标值。在工程上,普遍采用的是第二种逻辑流程。基于这两类流程,通过PYTHON 语言,利用ABAQUS 二次开发的程序接口,建立了参数化仿真系统的计算流程。在流程中需要输入的参数、包含的模块等如图1 和图2 所示,系统在ABAQUS中集成的路径以及系统包含的各个模块的主界面如图3 和图4 所示。用户可在此界面中完成所有的参数输入工作,点击Submit 按钮之后系统将自动开始计算及结果后处理。

图1 “材料—部件”的运算逻辑

图2 “部件—材料—部件”的运算逻辑

图3 系统在ABAQUS 中的集成路径

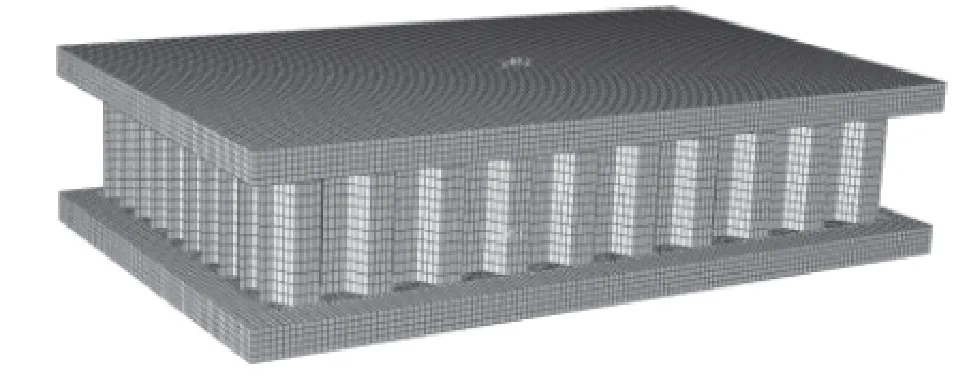

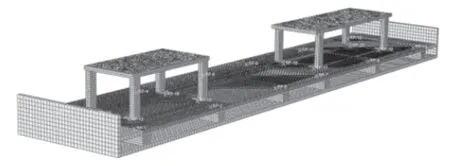

根据标准规定和实际工况,本系统内置有完备的标准模型。在试件级模块中,蜂窝面板采用S3R 壳单元建立与面板厚度相同的shell 模型,蜂窝芯使用S4R 壳单元建立与芯子完全一致的精细模型。而在部件级模块中,蜂窝板结构使用三明治等效板模型。试验所涉及的各类边界夹具或部件也均有建立。图5~图8 展示了系统中部分的标准有限元模型。

图5 试件级弯曲试验仿真模块主界面

图6 部件级滑槽安装形式仿真模块主界面

图7 平压试验仿真标模

图8 丝套安装形式的部件仿真标模

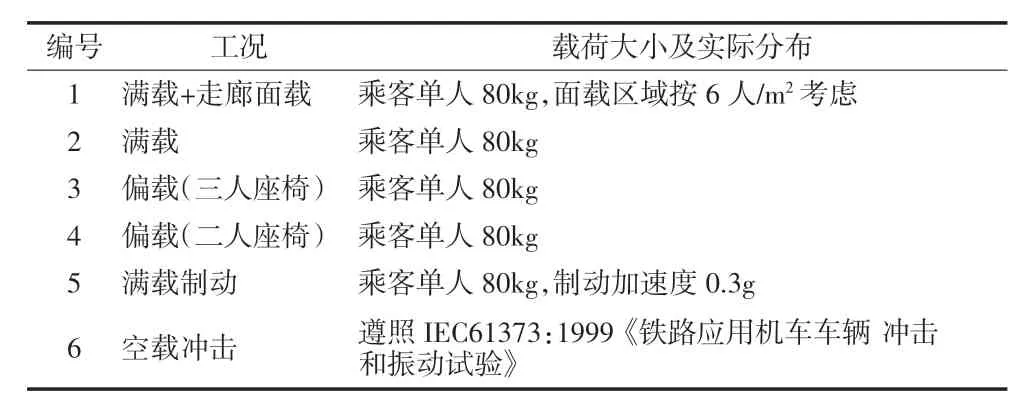

对于本系统中的两类仿真模块,试件级的载荷工况均已固化,详见表1。结合动车组运营时的载荷特点,总结出6 种典型载荷作为部件级的载荷工况,如表2 所示。

表1 试件级仿真模型的工况设置

表2 部件级仿真模型的工况设置

对于系统中不同的计算模型,由于其约束边界条件各不相同,所以为了便于用户操作,所有模型中的接触与约束设置均已被固化进模块中,无需用户单独设置。而系统自带的校核结果显示模块将会对仿真结果进行自动提取,从而实现分析报告的自动生成。

2 铝蜂窝地板试验及仿真模拟

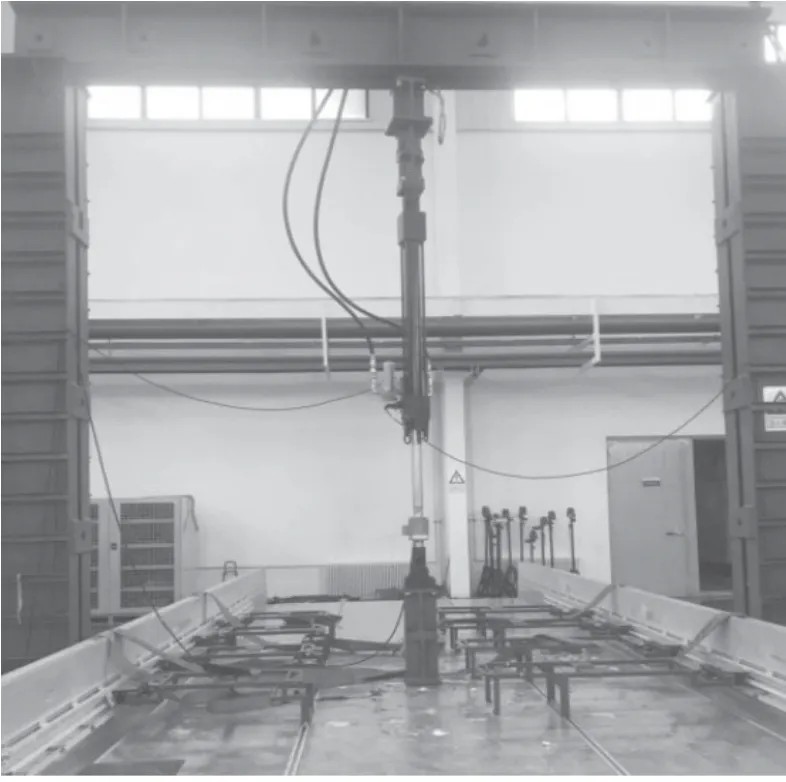

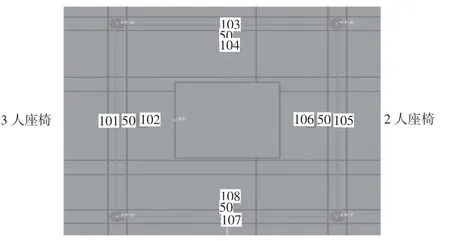

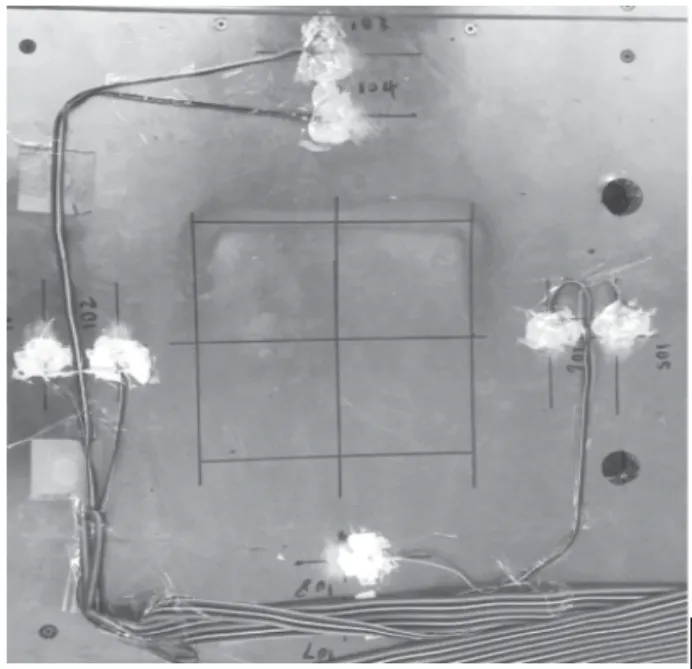

为了验证本系统仿真模型的计算准确性,进行了丝套安装形式的铝蜂窝地板静载试验与仿真,工况设定为走廊区域加载。地板部件的建模界面如图9所示,试验现场如图10 所示,铝蜂窝地板应变片粘贴位置如图11 和图12 所示,中央190 mm * 190 mm 区域为加载区域。载荷大小以0.4 t 为100%载荷,按照10%的递增步进行逐级加载,最终达到2.4 t即600%载荷停止,然后逐级卸载。

图9 丝套安装形式的地板部件建模界面

图10 丝套安装形式的地板部件试验现场

图11 地板仿真中应变片粘贴位置

图12 地板试验中应变片粘贴位置

3 结果对比

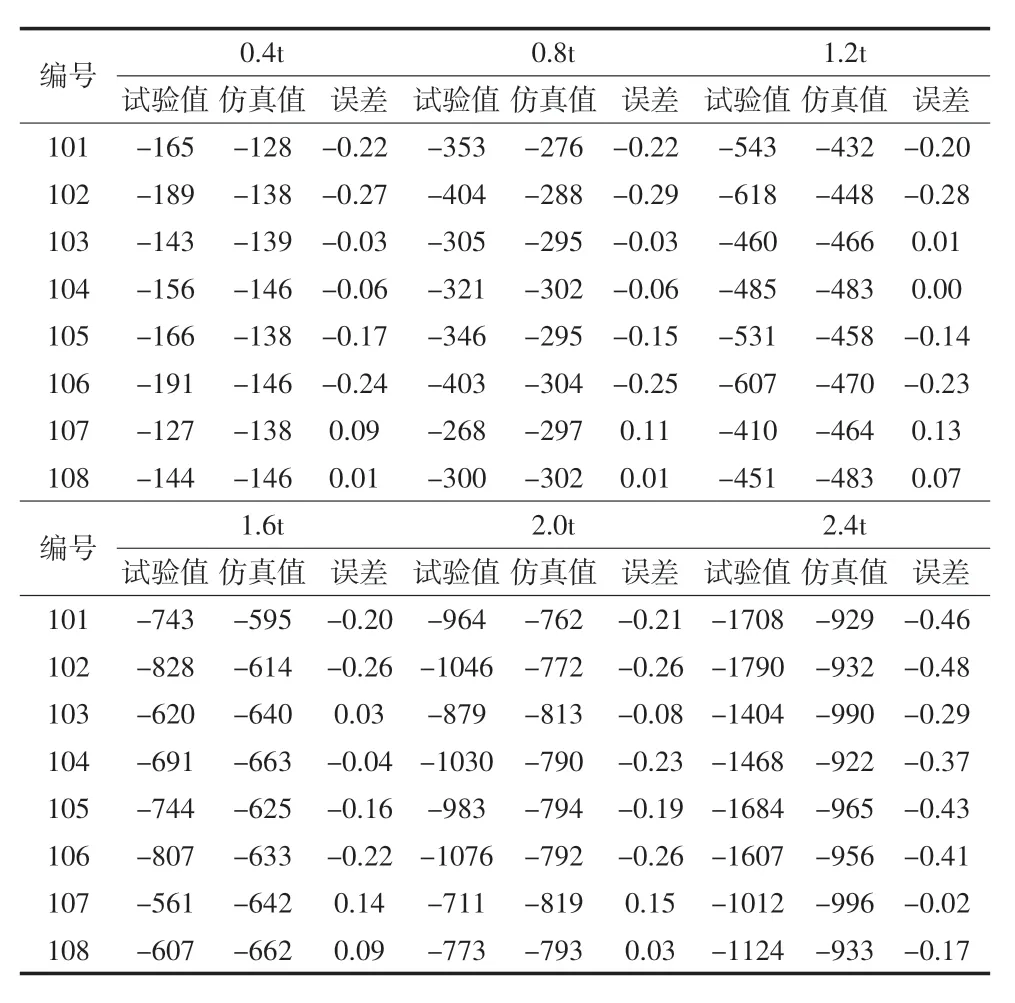

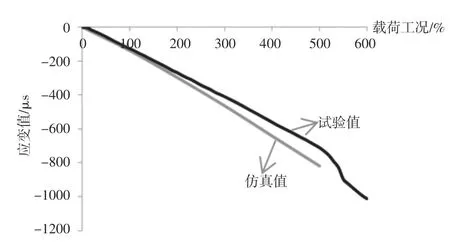

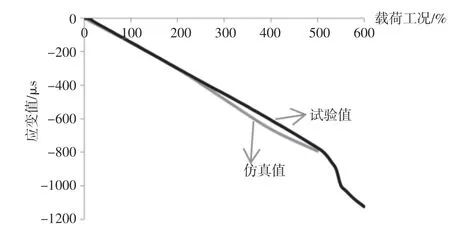

记录8 个应变片测量得到的应变值,将其与仿真分析得到的应变值进行对比,结果如表3 所示。选择107、108 两个应变片测得的数值同仿真值进行对比得到的曲线如图13 和图14 所示。

表3 丝套安装形式的铝蜂窝地板静载试验结果同仿真结果对比

图13 107 应变片仿真与试验结果对比

图14 108 应变片仿真与试验结果对比

经过试验结果和仿真结果的对比可知:

(1)在载荷达到510%之前,试验测得的应变值呈线性增长,表明蜂窝地板结构此时处于弹性应变阶段,试验值同仿真值的应变值变化斜率基本一致,表明仿真模型对蜂窝地板结构的刚度模拟较为准确;

(2)在载荷达到510%左右时,试验测得的应变值斜率发生突变,表明蜂窝结构发生了失效,结构破坏,而仿真分析中蜂窝芯只赋予了弹性性能,因此斜率不会发生变化,而查看600%载荷情况下的蜂窝芯应力值,加载边缘的应力值超过了理论分析得到的许用应力值,表明结构已经发生了失效;

(3) 由表3 中的8 个应变片数据对比可以看出,试验值同仿真值在各个位置的误差均控制在20%以下,排除试验本身带来的误差,仿真值同试验值的对比结果吻合程度较好,且不同位置的趋势变化基本一致,验证了仿真计算结果的准确性。

4 结束语

本文使用ABAQUS 作为内核求解器,通过PYTHON 语言开发了蜂窝材料结构参数化仿真系统,可以全自动化实现试件级和部件级的蜂窝结构仿真计算。用户通过前端修改设计参数实现参数化仿真,极大提高了计算效率,也降低了对于用户自身有限元理论的基础要求。通过与试验数据的对比,验证了模块的计算准确性,同时系统可实现新设计材料的参数存储和报告自动生成,以方便用户的计算反馈。