2D-C/SiC复合材料开孔试件拉伸特性和失效分析

郭洪宝, 王 波, 矫桂琼, 杨成鹏, 刘永胜

(1.西北工业大学 力学与土木建筑学院,西安 710129;2.西北工业大学材料学院,西安 710072)

2D-C/SiC复合材料开孔试件拉伸特性和失效分析

郭洪宝1, 王 波1, 矫桂琼1, 杨成鹏1, 刘永胜2

(1.西北工业大学 力学与土木建筑学院,西安 710129;2.西北工业大学材料学院,西安 710072)

通过对2D-C/SiC复合材料φ4mm和φ6mm开孔试件进行拉伸试验,研究了开孔试件的拉伸特性和失效模式,与标准试件拉伸试验结果比较获得了开孔尺寸对试件强度的影响。相比于标准拉伸试件,φ4mm和φ6mm开孔试件的拉伸强度分别减小了1.0%和6.6%。通过在开孔试件不同位置粘贴应变片,获得了试件在拉伸过程中最小净截面上的应变变化规律,直观地体现了试件拉伸过程中的应变集中现象,并通过有限元对开孔试件的应变分布进行模拟,模拟结果与试验值吻合较好;通过在试件表面粘贴声发射探头,获得了拉伸过程中试件材料的损伤参量变化规律,反映了试件的宏观损伤演化规律,并结合试件断口照片分析了开孔试件的失效行为。

2D-C/SiC复合材料;开孔试件;拉伸;损伤演化;失效

C/SiC复合材料是一种新型的超高温结构材料。它具有高比强度、比模量以及耐高温、热稳定性好等优点,同时克服了单一陶瓷材料脆性大的缺点,具有较好的断裂韧度,因此应用前景十分广阔[1]。随着C/SiC复合材料应用范围扩大,有了对复合材料构件连接的需求,连接则需要在复合材料构件上开孔,而开孔就会影响到构件的力学性能,因此需要对C/SiC复合材料开孔试件的力学性能进行研究。

大量研究者对C/SiC复合材料的基本力学性能做了许多研究工作,管国阳[2]、杨成鹏[3]等人通过单调拉压试验、循环加卸载试验和断口观察,分别从宏观和细观上研究了2D-C/SiC复合材料在面内拉、压载荷作用下模量、残余应变、泊松比的变化,以及损伤演化过程与应力-应变行为。Suray D.Pandita[4]等人利用应变成像技术和有限元模拟研究了正交二维编织树脂基复合材料开孔拉伸试件的应力应变分布情况;Qi Zhao[5]等人通过试验和数值计算方法研究了三轴编织树脂基复合材料开孔试件的渐进损伤过程;M.Mariatti[6]等人研究了开孔位置和尺寸对玻璃纤维增韧树脂基复合材料破坏行为的影响;同样,Fabrice Pierron[7]等人也研究了树脂基复合材料开孔层压板的拉伸失效过程;而针对2D-C/SiC复合材料开孔试件的研究还不多见。在国内,童巧英[8]对2D-C/SiC复合材料开孔试件进行了拉伸试验,发现试件最小净截面面积和抗拉强度具有近似线性对应关系,得出材料拉伸强度对开孔具有较小的敏感性,但是并没有进一步分析具体原因;李斌[9]、陈刘定[10]等人进行了大量的2D-C/SiC复合材料开孔试件的拉伸和压缩试验,利用试验数据和断口形貌简单地分析了开孔试件在拉伸和压缩载荷下的损伤和破坏机理,但没有深入地讨论开孔试件的应力应变集中问题和损伤失效过程。

本工作研究了2D-C/SiC复合材料开孔试件的拉伸特性及试件的应变集中现象、损伤演化和失效特性。

1 试件和试验

1.1 试件

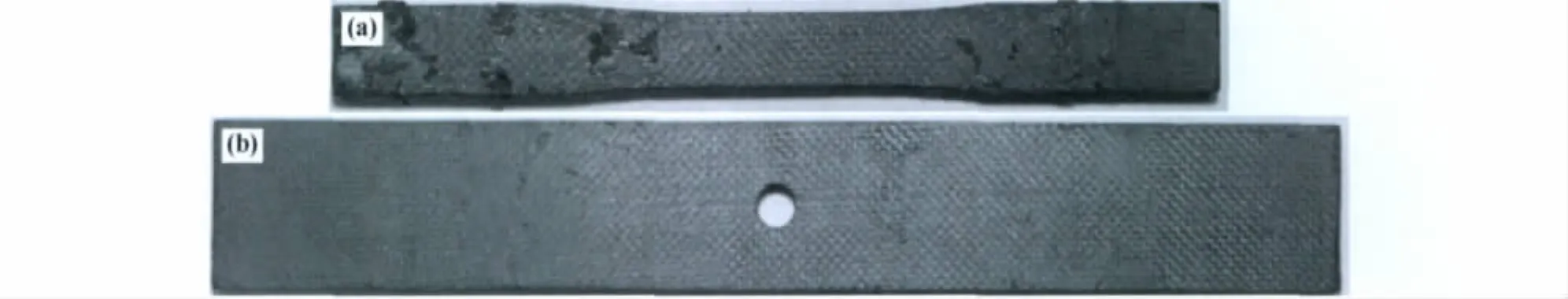

试验所用2D-C/SiC复合材料采用化学气相沉积(CVI)工艺制造,首先将T300碳布叠层成二维编织预制体,经CVI工艺反应初步沉积热解碳和少量碳化硅基体后,进行试件剪裁和开孔加工,最后再次经过CVI工艺反应沉积碳化硅基体,最终试件材料密度约为2.0g/cm3。开孔试件长度为180mm,矩形横截面宽度为24mm,厚度为3mm,居中开通孔,孔径分别为φ4mm和φ6mm,每组试件各5件。标准拉伸试件采用狗骨型(标距段长度为30mm,均匀段横截面宽度为10mm,厚度为3mm),图1a为标准试件,图1b为开孔试件,所示试件两端均粘贴铝制加强片防止试件夹持段被压溃。

图1 试件照片 (a)标准拉伸试件;(b)开孔拉伸试件Fig.1 Pictures of specimens (a)standard tensile specimen;(b)open-hole tensile specimen

1.2 试验

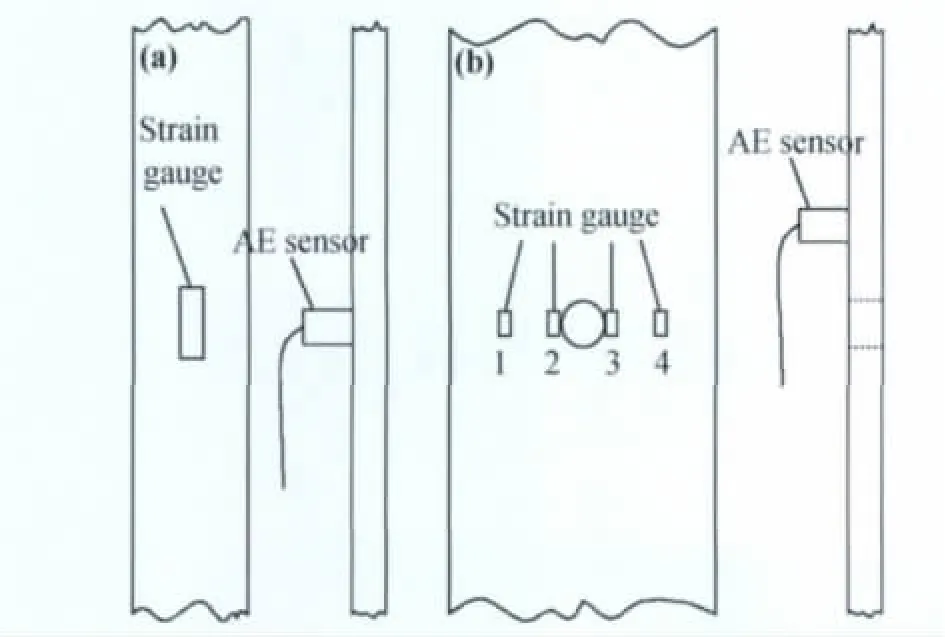

在INSTRON 8801液压伺服试验机上进行试验。采用位移控制方式加载,加载速率为0.3mm/min。为了测得开孔试件在拉伸过程中最小净截面上的应变变化情况,分别在试件一面沿最小净截面方向上粘贴四枚应变片,用来采集拉伸过程中实时应变数据,应变片粘贴位置和编号见图2所示,应变片测得的应变方向与加载方向相同。在拉伸试件的另一表面粘贴了声发射探头,利用美国PAC公司生产的PCI-2型声发射系统来收集拉伸过程中的材料损伤信号。标准试件同样利用应变片和声发射系统获取数据。

图2 应变片及声发射探头位置(a)标准试件;(b)开孔试件Fig.2 Locations of strain gauges and AE sensor(a)standard specimen;(b)open-hole specimen

2 试验结果及分析

2.1 试验过程应变变化规律

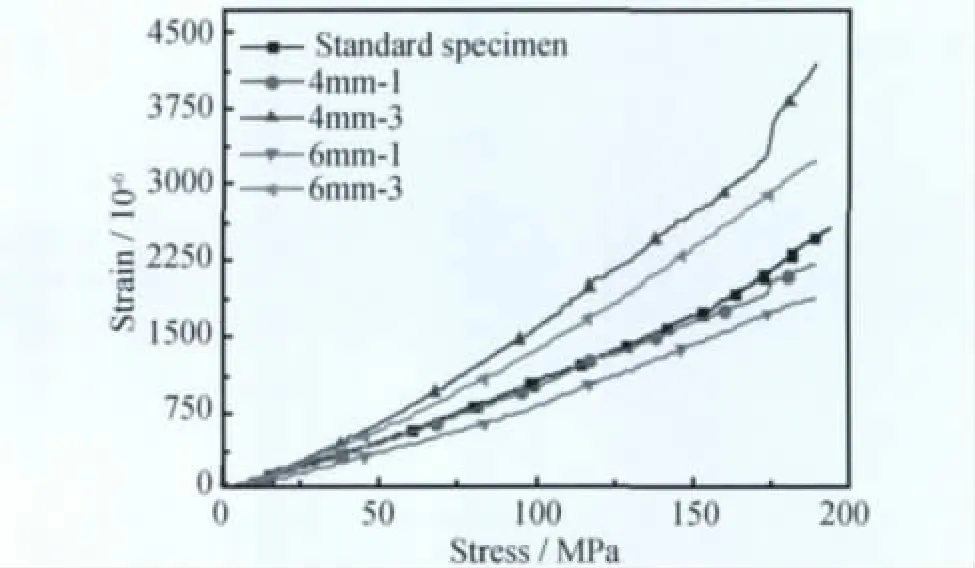

开孔试件和标准试件的应变-应力曲线见图3。其中开孔试件的应变数值来自于1号和3号应变片,应力数值即开孔试件的最小净截面平均应力,每种孔径的开孔试件对应两条曲线。图中随着应力水平的增加,各点的应变增加越来越快,体现出材料在试验过程中的非线性损伤特性。在相同应力下,φ4mm开孔试件1号应变片的数值与标准试件的应变水平最为接近;而同一开孔试件最小净截面上不同区域的应变水平相差很大,3号应变片测得的数值远大于1号应变片的数值,说明孔边有明显的应变集中现象。相同应力下φ4mm开孔试件的应变片数值略高于φ6mm开孔试件,说明在试件宽度一定的前提下,开孔直径的大小会影响最小净截面上的应变水平。

图3 试件拉伸应变-应力曲线Fig.3 Tensile strain-stress curves for specimens

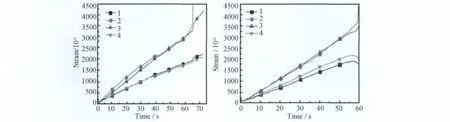

φ4mm和φ6mm开孔试件的应变-时间曲线见图4。由图4可以看出,在试验初始阶段开孔试件的孔边就出现了较大的应变集中现象,并一直保持到试验结束;对比可知φ4mm和φ6mm开孔试件2号应变片的应变约是1号应变片的2倍,3号应变片的应变约是4号应变片的1.5倍。由于最小净截面为开孔拉伸试件的最薄弱截面,拉伸过程中具有最大的应力和应变水平,使得试件最小净截面孔边应变集中处成为最先发生损伤和失效破坏的部位。

2.2 损伤演化和失效模式分析

图4 开孔试件拉伸应变-时间曲线 (a)φ4mm开孔;(b)φ6mm开孔Fig.4 Tensile strain-time curves for open-hole specimens (a)φ4mm open-hole;(b)φ6mm open-hole

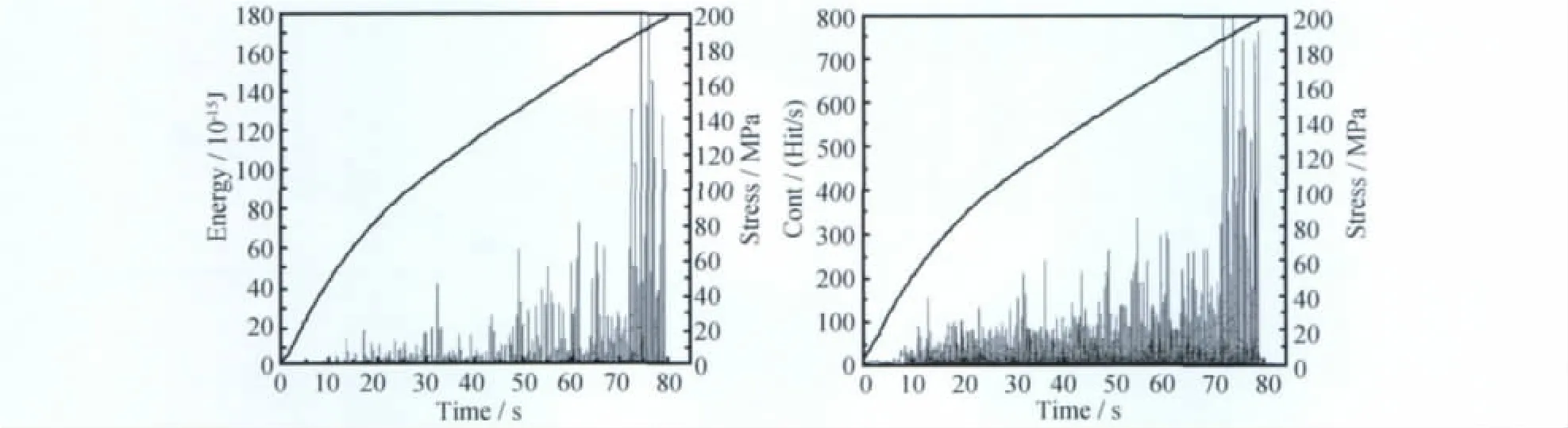

通过在试件表面粘贴声发射探头,获得了拉伸过程中试件材料的损伤演化规律。依据标准试件的声发射数据,并对照同时间应力数值,得到标准试件相对能量和声发射数随时间的分布图(图5)。试验开始阶段为初始损伤阶段(0~10s),相对能量值较小,声发射数很小,主要是基体原生微裂纹、弱连接基体和界面的稳定开裂和扩展,对应的应力曲线斜率下降缓慢。随后是过渡阶段(10~70s),相对能量值(0~60×10-15J)和声发射数(0~250Hit/s)的峰值都在不断增大,表明损伤对应的能量增大且发生的次数也增多,类型主要以基体裂纹扩展、界面开裂和新裂纹产生为主,此阶段应力曲线斜率下降明显,说明试件材料损伤量大大增加。最后为严重损伤和试件断裂阶段(70~80s),相对能量值和声发射数都出现急剧突增,新增变化范围分别为(60~180)×10-15J和250~800Hit/s,峰值远高于前两个阶段,此阶段材料发生的损伤对应的声发射能量较高,声发射数数值较大,损伤类型主要为裂纹失稳性扩展、纤维束断裂和拔出[11]。

图5 标准试件声发射数据分布图 (a)相对能量;(b)声发射数Fig.5 AE data vs time for standard specimen (a)energy;(b)count

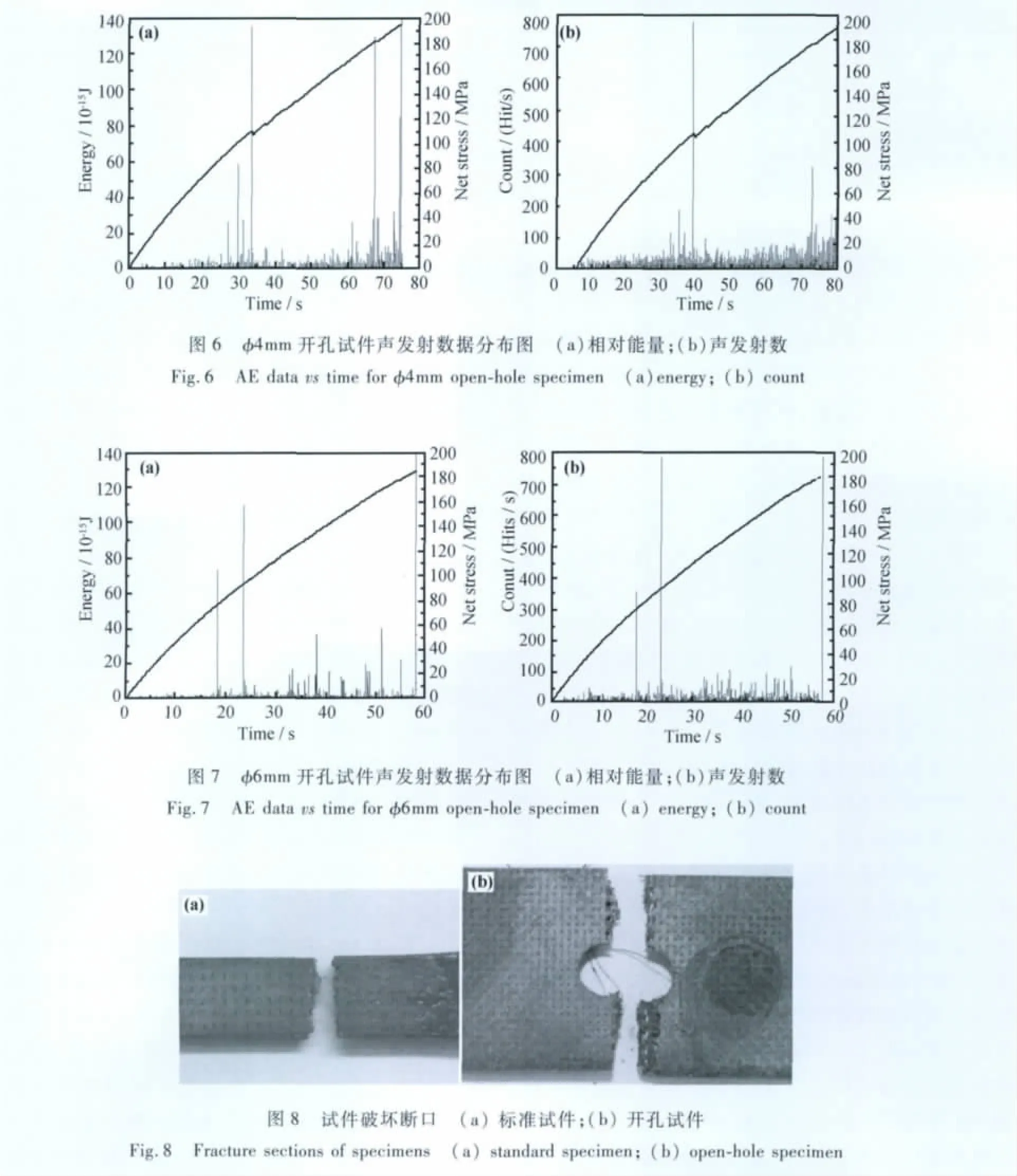

图6为φ4mm开孔试件的最小净截面净应力和声发射参数的分布图。与标准试件相比,开孔试件拉伸过程中的初始损伤阶段很短,几乎一开始就进入了过渡损伤阶段(0~30s),相对能量值和声发射数的数值范围为0~5×10-15J和0~50Hit/s,对应峰值远小于标准试件。这是因为孔边应力应变集中现象已经出现,但是最小净截面上的整体应力水平还比较低,试件会在孔边应力集中处率先发生过渡型损伤,缩短了试件的初始损伤阶段。当试验进行到30~35s左右时,声发射相对能量值和声发射数都出现了突增,峰值分别达到了130×10-15J和800Hit/s,表明试件发生的损伤量突然增加,通过与标准试件发生严重损伤阶段的损伤参数对比可知,此阶段试件局部区域发生了包括纤维断裂和纤维拔出的失效损伤;此时应力曲线模量有明显下降,也说明试件发生了局部失效破坏。对应此阶段,试件最小净截面的平均应力水平不断增加,开孔集中处的应力应变已经率先达到材料发生失效损伤的水平,此区域的材料率先进入严重损伤阶段。随后试件的损伤速率和损伤类型又回归到过渡损伤阶段(35~65s)。这表明随着应力集中处损伤和失效破坏的发生,此处的应变集中现象得到维持,而应力集中现象得到缓解,应力开始向截面其他部位转移,最小净截面的应力分布趋于平均[10]。此阶段的损伤主要是最小净截面非应力集中区域的过渡型损伤。

试验最后阶段(65~75s),声发射相对能量值和声发射数又出现了突增,峰值分别达到了140×10-15J和800Hit/s,时间跨度远大于第一次激增阶段,损伤量也远大于第一次,试件到达了严重损伤和临界破坏阶段。当失效损伤累加到一定程度,试件最小净截面失去承载能力而发生断裂破坏。

图7为φ6mm开孔试件的声发射数据图。对比φ4mm开孔试件和φ6mm开孔试件的声发射数据分布可知,φ6mm开孔试件第一次激增阶段(17~24s)的持续时间较长,说明φ6mm试件率先发生材料失效损伤的时间跨度大于φ4mm试件,并且起始时刻和对应截面平均应力水平要小于φ4mm试件;同时φ6mm试件两次严重损伤阶段中间的过渡损伤阶段(24~56s)对应的相对能量和声发射数值较高,说明此阶段φ6mm试件对应的损伤活动更加活跃,损伤总量更大,同时试件最后临界破坏阶段的损伤量有所下降。从声发射数据总体趋势来看,φ6mm开孔试件在拉伸过程中损伤释放能量总量和声发射数总数最小,标准试件最大,φ4mm试件居中。这是因为材料的饱和损伤量是固定的,开孔试件的材料损伤主要集中在最小净截面上,而标准试件的材料损伤均匀分布在试件均匀段内,材料损伤区域远大于开孔试件,所以标准试件的损伤总量最大。

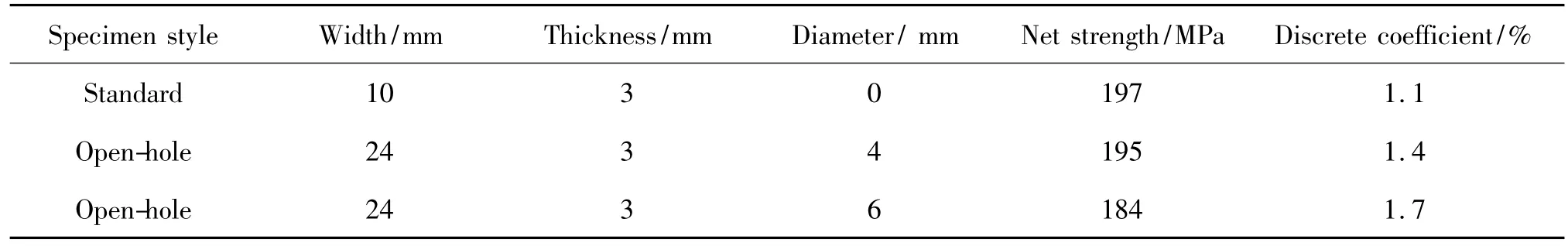

图8为宏观断口形貌。可以看出,标准试件断口处,经向纤维束断面都比较平齐,拔出长度较短,拔出的同时并未携带纬向纤维,断裂的位置都在临近纬向纤维束的边缘,各层碳布断裂位置基本一致,断口呈近似平面。开孔试件的断口与试件最小净截面基本吻合,经向纤维束拔出较短,断面较平齐,拔出时也未携带纬向纤维束,各层碳布断裂位置参差不齐,表明开孔试件最小净截面上的应力状态要比标准试件截面应力状态更复杂。

2.3 开孔试件拉伸强度分析

试件的尺寸、拉伸净截面强度及其离散系数见表1。可以看到,开孔导致试件的拉伸净截面强度有所下降。与标准试件相比,φ4mm开孔试件的拉伸净截面强度下降了约1%,考虑到两组数据的离散系数,可认为φ4mm孔的存在并没有影响到试件材料的拉伸强度;φ6mm开孔试件的拉伸净强度较标准试件下降了约6.6%,下降比例远大于φ4mm开孔试件。可见材料的拉伸净强度对φ6mm的孔更敏感性。

表1 试件尺寸和试验结果Table 1 Specimens'dimensions and experimental results

开孔几何形式的引入,使开孔试件的失效过程比标准试件复杂。通过对开孔试件拉伸失效过程的分析可知,最小净截面上应变集中区域的材料率先发生了一定量的失效破坏,而此时其余截面部位并未进入失效损伤阶段,试件的最大承载状态还没有达到。局部材料失效损伤率先发生,减小了试件最小净截面的最终承载能力,也就减小了开孔试件的拉伸净强度。

综上分析,开孔试件的拉伸净强度主要受材料本身拉伸强度和最小净截面上应变集中区域所占比例的影响。集中现象影响的区域占最小净截面的比例越大,率先发生失效损伤的区域也就越大,这会使得最小净截面上的材料不能像标准试件一样,几乎在同一时刻达到最大承载状态。可见,最小净截面上材料失效损伤过程的阶段性和区域性导致达到最大承载状态的非同步性,是开孔试件拉伸净强度降低的主要影响因素。

由试验结果可知,φ4mm开孔试件拉伸净强度的下降比例很小,这主要是因为试件最小净截面上率先发生材料失效损伤的区域占整个截面的比例很小,大部分截面还是在最后阶段达到最大承载状态;同时材料在拉伸过程中发生的基体开裂、界面开裂等损伤模式引起的非线性应力应变行为大大降低了孔边的应力集中程度[12]。与φ4mm开孔试件相比,φ6mm开孔试件最小净截面上率先发生材料失效损伤的区域比例增加,截面上材料达到最大承载状态的非同步性加剧,开孔试件拉伸净强度的下降比例也变大。另外,由于CVI制备工艺的特点,使得孔边材料的基体密度增大,相应的材料性能有所提高,也可以看做是对开孔试件拉伸性能的补强。综上所述,2D-C/SiC复合材料开孔试件的拉伸净强度对φ4mm开孔的敏感性低,而对φ6mm开孔的敏感性要高。

3 开孔试件应变的有限元模拟

可以通过模拟开孔试件在拉伸初始损伤阶段的应变场分布情况,描述试件拉伸过程中最小净截面上的应变分布情况。ABAQUS有限元建模材料参数通过材料基本性能试验得到。试件模型一端固定,另一端采用面力加载方式,单元类型为C3D8R。图9a,b两幅应力云图分别为φ4mm和φ6mm开孔试件沿载荷方向上的应变分量ε11的分布云图,对应的两种开孔试件的净截面平均应力均为50MPa。可以看到,在相同应力水平下,φ6mm圆孔的应变集中影响区域要明显高于φ4mm圆孔。

取φ4mm和φ6mm开孔试件最小净截面平均应力为50MPa的有限元模拟结果,距离试件边缘的真实距离设为X值,ε11设为Y值,分别得到两种开孔试件最小净截面加载方向上的应变分布曲线,见图10。同时将对应时刻应变片测得数值在图中标出进行对比,结果显示应变片所测应变数值与截面对应位置的模拟值吻合较好。在试件宽度固定的条件下,对比φ6mm开孔试件,φ4mm开孔试件的应变分布曲线前半段较为平缓,数值变化不大,而末端抬头迅速,在X轴方向上激增阶段占整条曲线的区域比例较小;说明φ4mm开孔试件最小净截面上受应变集中影响和率先发生失效损伤的区域比例都小于φ6mm开孔试件。从曲线的整体趋势来看,φ6mm开孔试件对应的应变分布曲线数值变化程度明显大于φ4mm开孔试件,说明φ6mm开孔试件最小净截面上的应变变化梯度要大于φ4mm开孔试件;最小净截面应变变化梯度的不同会影响最小净截面上材料达到最大承载状态的同步性,也会导致试件的拉伸净强度下降程度不同。

图9 开孔试件应变分布图 (a)φ4mm圆孔;(b)φ6mm圆孔Fig.9 Strain distribution of open-hole specimens(a)φ4mm open-hole;(b)φ6mm open-hole

图10 开孔试件最小净截面应变分布Fig.10 Strain distribution along the narrowest net section of open-hole specimens

4 结论

(1)对于2D-C/SiC复合材料,居中开孔能够使试件产生明显的应变集中现象。在最小净截面具有相同平均应力水平下,相比于φ4mm开孔试件,φ6mm开孔试件所测位置的应变较低。

(2)较之标准拉伸试件,开孔试件因为开孔及孔边集中现象的存在,使得其初始损伤阶段较短,拉伸过程中试件出现两个严重损伤阶段,其中第一个严重损伤阶段是孔边应力集中所致;而标准拉伸试件的损伤参量随时间单调增加,且只在试件临界破坏时出现一个严重损伤阶段。

(3)φ4mm开孔的2D-C/SiC复合材料开孔试件的拉伸净强度较标准拉伸试件强度下降不明显,开孔直径增大为6mm时,拉伸净强度下降比例有所增加;两种开孔试件的拉伸失效模式均与标准拉伸试件相同,断口为平齐断口。

(4)模拟结果可知,φ4mm开孔试件最小净截面上受应变集中影响的区域比例和应变变化梯度都小于φ6mm开孔试件;表明最小净截面上受应变集中影响的区域比例和截面上应变的分布梯度是影响开孔试件拉伸强度下降的主要因素。

[1]李刚.二维编织C/SiC复合材料力学性能的试验研究[D].西安:西北工业大学,2007.

[2]管国阳,矫桂琼,张增光.2D-C/SiC复合材料的宏观拉压特性和失效模式[J].复合材料学报,2005,22(4):81-85.

(GUAN G Y,JIAO G Q,ZHANG Z G.Uniaxial macro-mechanical property and failure mode of a 2D-woven C/SiC composite[J].Acta Material Composite Sinica,2011,43(2):330 -337.)

[3]杨成鹏,矫桂琼,王波.2D-C/SiC复合材料的单轴拉伸力学行为及其强度[J].力学学报,2011,43(2):330 -337.

(YANG C P,JIAO G Q,WANG B.Uniaxial tensile stressstrain behavior and strength of plain woven C/SiC composite[J].Acta Mechanica Sinica,2011,43(2):330 -337.)

[4]PANDITA S D,NISHIYABU K,VERPOEST I.Strain concentrations in woven fabric composites with holes[J].Composite Structures,2003,59:361 -368.

[5]ZHAO Q,HOA S V,OUELLETTE P.Progressive failure of triaxial woven fabric(TWF)composites with open holes[J].Composite Structures,2004,65:419 -431.

[6]MARIATTI M,NASIR M,ISMAIL H.The effects of hole locations and hole sizes on damaged behavior of woven thermoplastic composites[J].Polymer Testing,2001,20:179-189.

[7]PIERRON F,GREEN B,WISNOM M R.Full-field assessment of the damage process of laminated composite openhole tensile specimens Part I:Methodology[J].Composites:Part(A),2007,38:2307 -2320.

[8]童巧英.C/SiC复合材料及其与金属间的集成连接[D].西安:西北工业大学,2008.

[9]李斌,童小燕,姚磊江.二维编织C/SiC复合材料开孔构件的拉伸力学性能研究[J].科学技术与工程,2008,8(3):620-623.

(LI B,TONG X Y,YAO L J.Research of tension and compression properties of open-hole component of 2D woven ceramic matrix composite[J].Science Technology and Engineering,2008,8(3):620 -623.)

[10]陈刘定,童小燕,姚磊江,等.开孔对平纹编织C/SiC陶瓷基复合材料力学行为的影响[J].材料工程,2009(7):71-74.

(CHEN L D,TONG X Y,YAO L J,et al.Influence of open hole on mechanical behavior of plain 2woven C/SiC ceramic matrix composites[J].Journal of Materials Engineering,2009(7):71 -74.)

[11]潘文革,矫桂琼,王波,等.声发射技术在三维编织C/SiC复合材料拉伸损伤分析中的应用[J].无机材料学报,2004,19(4):871 -875.

(PAN W G,JIAO G Q,WANG B,et al.Characterizing damage evolution of three-dimensional braided C/SiC composite with AE technology[J].Journal of Inorganic Materials,2004,19(4):871 -875.)

[12]熊伟.C/SiC复合材料断裂、损伤力学行为研究[D].西安:西北工业大学,2009.

Tensile Properties and Failure Analysis of 2D-C/SiC Composite Laminates with Circular Holes

GUO Hong-bao1, WANG Bo1, JIAO Gui-qiong1, YANG Cheng-peng1, LIU Yong-sheng2

(1.School of Mechanics,Civil Engineering and Architecture,Northwestern Polytechnical University,Xi'an 710129,China;2.School of Materials Science and Engineering,Northwestern Polytechnical University,Xi'an 710072,China)

Tensile properties and failure modes of the φ4mm and φ6mm open-hole specimens of a 2D-C/SiC composite under tensile loading were investigated.The influence of notch size on the open-hole specimen's tensile strength was analyzed by comparing with standard specimen's experimental results.Compared with the standard specimen,the tensile strength values of φ4mm and φ6mm openhole specimens decrease by 1.0%and 6.6%separately.By sticking strain gauges at different locations of the open-hole specimen,the strain variation in the narrowest net section was obtained during the tensile test,and the strain concentration effect was also clearly expressed.Meanwhile,by finite element analysis(FEA),the strain distribution in the open-hole specimen was simulated.The FEA results have good consistence with experimental data.By Acoustic Emission(AE)measurement,the damage evolution of the notched specimen was derived.The AE parameters reflect the macroscopic damage process of the open-hole materials.Combined with fracture section observations,the failure behavior of the open-hole specimens was concisely discussed.

2D-C/SiC composite;open-hole specimens;tension;damage evolution;failure

10.3969/j.issn.1005-5053.2012.4.015

O34;TB332

A

1005-5053(2012)04-0080-07

2012-01-01;

2012-03-16

郭洪宝(1986—),男,硕士研究生,主要从事先进复合材料力学行为的研究,(E-mail)guohongbao1101@126.com。