退火态ZTi6Al4V铸造钛合金的断裂韧度研究

党 宁, 赵嘉琪, 南 海, 吴国清

(1.北京航空航天大学材料科学与工程学院,北京 100191;2.北京航空材料研究院,北京 100095)

退火态ZTi6Al4V铸造钛合金的断裂韧度研究

党 宁1, 赵嘉琪2, 南 海2, 吴国清1

(1.北京航空航天大学材料科学与工程学院,北京 100191;2.北京航空材料研究院,北京 100095)

将尖切口强度理论用于ZTi6Al4V铸造钛合金损伤容限性能的评价,探讨了不同退火温度对其三点弯曲断裂韧度KQ的影响。结果表明:尖切口试样测定的断裂韧度KQ1不等同于标准试验方法测定的KQ,但可用于铸造钛合金不同工艺间断裂韧度的比较。退火温度的改变可微调ZTi6Al4V铸造钛合金的强度和断裂韧度,在700℃或820℃保温2h退火处理,试样的断裂韧度较好,KQ值分别达到78.11 MPa·m1/2和79.44MPa·m1/2,屈服强度分别为 782.74MPa 和 771.49MPa,抗拉强度分别为 860.18MPa 和 853.0MPa,伸长率达 8.10% 和 7.46%,获得了较好的强塑性匹配。

铸造钛合金;退火;断裂韧度

铸造ZTi6Al4V(ZTC4)钛合金属于Ti-Al-V系α+β型中强钛合金。具有中等强度、塑性好,可进行热处理强化,加工性能优异,并具有较好的焊接性,而且在中等温度下具有较好的耐热性和保持良好的强度[1,2]。近年来,随着断裂力学和损伤容限理论的发展,飞机零构件的设计准则由传统的静强度设计发展为损伤容限设计,相应的中强或高强损伤容限型钛合金成为钛合金研究领域的重点之一[3,4],研究主要针对变形钛合金的断裂机理和显微组织或工艺对断裂韧度的影响[5,7]。随着钛合金铸件浇注冶炼技术的提高以及铸件使用环境的拓展,对钛合金铸件的损伤容限设计也提出了挑战。由于测试的难度,对于铸件尤其是薄壁铸件断裂韧度的测试尚未见报道。一般情况下,ZTi6Al4V铸件沿用Ti-6Al-4V锻件断裂韧度的评价方法[8]测试,试样的最小厚度B须达38mm,大大超出了一般钛合金铸件尤其是薄壁铸件的厚度(大多数铸件的壁厚为1~8mm)[9]。另外,由于铸件的塑性低于锻件,在对试样预制疲劳裂纹时可能会出现裂纹直接穿透试样的情况。有研究者[10~12]提出了尖切口强度理论,认为当切口件切口根部曲率半径小于某一临界值ρc时,在断裂前其切口根部区域的应力应变分布特性与裂纹尖端前沿区域的应力应变分布特性相近,此时切口根部材料单元与裂纹前部的材料单元处于近似相同的应力应变状态,切口问题可反映裂纹问题,并在此基础上建立了切口强度与断裂韧度的内在联系。王泓等应用上述方法测试并评价了 Al2O3陶瓷[13]和有机玻璃[14]的断裂韧度,然而该理论在铸态金属材料中的应用尚未见报道。

本研究将尖切口强度理论用于ZTi6Al4V铸造钛合金损伤容限性能的评价,通过与疲劳裂纹试样测试结果的对比,验证了尖切口试样断裂韧度测试结果的有效性,并以此探讨了不同退火温度对其三点弯曲断裂韧度KQ的影响。

1 试验

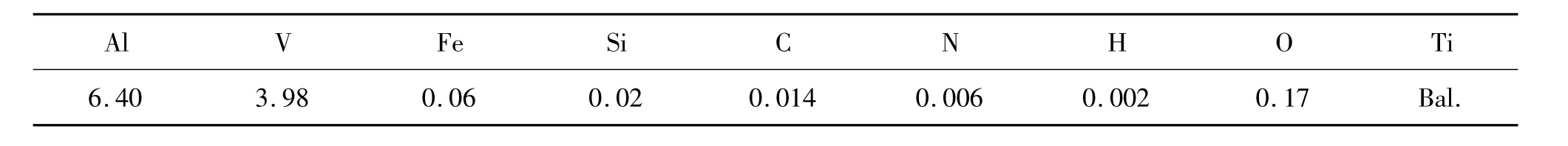

采用北京航空材料研究院提供的ZTi6Al4V离心铸造板材。原料的化学成分达到了 GB/T 15073—1994《铸造钛及钛合金牌号和化学成分》的要求,化学成分如表1所示。随后经过 920℃/125MPa/2h的热等静压处理和退火处理,处理后试样的金相照片如图1所示,可以看出存在着粗大的片层组织和连续晶界α相。

采用SANS CMT5504试验机进行板状试样室温拉伸试验,加载速率为0.5mm/min。试样尺寸如图2所示,厚度 a=4mm,宽度 B=40mm,长度 L=241mm,L1=75mm,h=60mm,h1=23mm,每组工艺测试5根拉伸试样并取平均值。

表1 ZTi6Al4V合金铸板元素含量(质量分数/%)Table 1 Chemical compositions of ZTi6Al4V alloy(mass fraction/%)

图1 ZTi6Al4V铸造钛合金退火态组织金相照片 (a)退火态的晶粒组织;(b)退火态的片层组织Fig.1 Microstructure of as annealed ZTi6Al4V titanium alloy (a)grain structure;(b)lamellar microstructure

图2 ZTi6Al4V铸造钛合金板状拉伸试样示意图Fig.2 Schematic diagram of tensile test specimen

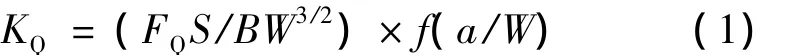

尖切口试样与疲劳裂纹试样示意图均如图3所示,断裂韧度KQ1与KQ值计算方法和验证按照GB/T 4161—2007《金属材料平面应变断裂韧度KIC试验方法》和GB/T 21143—2007《金属材料准静态断裂韧度的统一试验方法》进行。尖切口试样三点弯曲断裂韧度KQ1测试在SANS CMT5504试验机上进行。每组工艺下测试5根尖切口试样,并取平均值。试样厚度B=6mm,宽度 W=12mm,跨距 S=48mm。线切割加工单边切口裂纹长度a=6mm,加载速率为0.5mm/min;疲劳裂纹试样三点弯曲断裂韧度KQ测试试验,在MTS880±100 kN电液伺服试验机上进行试验,加载速率仍为0.5mm/min,试样预制裂纹长度a=(6±0.6)mm,试样厚度 B=6mm,宽度W=12mm,跨距S=48mm,每组工艺依然测试5根试样,取其均值。

试验结束后得到力-位移曲线,根据该曲线进行FQ的计算。将得出的FQ代入下式进行三点弯曲试样KQ值的计算:

式中:f(a/W)函数值可在手册中查表得出。

当满足下列三个条件时KQ=KIC,如不满足,则KQ只能用于同种材料不同工艺或不同处理的内部评价,不能与其他材料的KIC进行直接比较。

图3 ZTi6Al4V铸造钛合金的断裂韧度KQ试样示意图Fig.3 Schematic diagram of fracture toughness specimen

2 结果及讨论

表2给出了ZTi6Al4V铸造钛合金试样力学性能的测试结果。可以看出,退火温度对ZTi6Al4V铸造钛合金的室温拉伸性能有微弱影响,强度变化在3%左右,塑性变化在14%左右。当退火工艺为730℃/2h或850℃/2h时,ZTi6Al4V铸造钛合金试样的塑性较低,伸长率分别为7.11%和7.16%;而当退火工艺为790℃/2h时,试样的强度较低,屈服强度和抗拉强度分别为765.37MPa和841.55MPa;而当退火工艺为760℃/2h时,试样获得了较好的强度和塑性匹配,屈服强度、抗拉强度分别为779.39MPa和 853.72MPa,伸长率为 7.78%;然而,此工艺下试样的断裂韧度较差,KQ和KQ1分别为50.45MPa·m1/2,76.87MPa·m1/2。

表2 ZTi6Al4V钛合金的室温力学性能测试结果Table 2 Testing results of mechanical properties of ZTi6Al4V alloy at room temperature

图4对比分析了不同退火温度处理后ZTi6Al4V铸造钛合金疲劳裂纹试样(KQ)与尖切口试样(KQ1)断裂韧度测试结果,可以看出,通过调整退火温度,可实现对ZTi6Al4V铸造钛合金断裂韧度的微调,KQ1的变化范围在4%左右,KQ的变化在10%左右。在760℃退火时,ZTi6Al4V铸造钛合金试样的KQ与KQ1出现最小值,分别为 76.87MPa·m1/2和50.45MPa·m1/2;而在820℃退火时,试样的KQ与KQ1达到最大值,分别为79.44MPa·m1/2和55.26MPa·m1/2。预制疲劳裂纹试样的断裂韧度(KQ)低于不预制疲劳裂纹试样的断裂韧度(KQ1),在数值上KQ值比KQ1值平均低30%左右,但随着退火温度的增加,均呈现出先降后升、而后趋于平缓的趋势,两者数据的波动呈现出正相关趋势。文献[10]和文献[11]的研究者解释了 KQ与KQ1的数据偏差,并给出了这种正相关趋势的原因。他们认为,裂纹件可以看成是一种当切口半径ρ→0时的特殊切口件,光滑构件看成是当切口半径ρ→∞时的特殊切口件;ρ越趋近于0,切口件尖端应力应变分布特性与裂纹件尖端的应力应变分布特性越趋于一致,由此测量计算出的两者的断裂韧度值正相关性就越好,而常规尖切口件切口半径 ρ处于(0,∞)之间,这种近似是导致疲劳裂纹试样测得的断裂韧度值(KQ)低于尖切口试样测得的断裂韧度值(KQ1)的原因。所以,尖切口试样只能对材料的断裂韧度进行有条件的定性的比较研究。

运用(2)~(4)式进行验证,KQ与KQ1的数据结果均不满足KQ=KIC的条件,因此,本研究中尖切口三点弯曲断裂韧度试样仅适用于相同规格试样在不同工艺间的比较。

图4 ZTi6Al4V合金的KQ与KQ1测试结果对比Fig.4 Testing results comparison between KQ and KQ1of ZTi6Al4V alloy

将退火温度对ZTi6Al4V铸造钛合金拉伸性能与断裂韧度KQ1的影响对比分析(图5),可以看出,随着退火温度的升高,ZTi6Al4V铸造钛合金试样的抗拉强度表现出先降低,后略有升高的趋势。在790℃退火时达到最低值(841.55MPa)。对比两条曲线的变化趋势来看,除在790~820℃温度区间抗拉强度与断裂韧度KQ1出现同步增长以外,在其余温度范围,两者均呈现出一定程度的反相关趋势。当退火温度在700~790℃范围内变化时,760℃退火处理后的ZTi6Al4V铸造钛合金试样,断裂韧度 KQ1出现极小值,为76.87MPa·m1/2,而此时抗拉强度却呈现出极大值,为853.72MPa;退火温度为790℃时,断裂韧度KQ1出现极大值,为78.58MPa· m1/2,然而此时,抗拉强度却出现极小值,σb=841.55MPa。而当退火温度在790~850℃变化时,ZTi6Al4V铸造钛合金试样抗拉强度随退火温度升高而上升,而断裂韧度KQ1变化趋势为先升高再降低,820℃退火处理时,断裂韧度KQ1呈现出极大值,此时 KQ1=79.44MPa·m1/2。文献[15]的研究者指出,出现这种负相关的原因可能与片层组织的片层厚度等微观组织参数有关。

图5 退火温度对ZTi6Al4V铸造钛合金拉伸性能与断裂韧度KQ1的影响Fig.5 Effect of annealing temperature on tensile properties and fracture toughness of ZTi6Al4V alloy

由于断裂韧度反映了各种材料对尖锐缺口(裂纹或类裂纹缺陷)的敏感程度[3],故评价材料的损伤容限静态性能通常以断裂韧度为判据。因此,在损伤容限的设计理念指导下进行工艺选择时,应首先满足较高的断裂韧度,其次再满足强度和塑性的使用要求,使处理后的合金具有比较良好的损伤容限性能和强塑性的匹配。对于ZTi6Al4V铸造钛合金板材,当选择700℃或820℃的退火时,获得了较好的断裂韧度,KQ1值分别可达78.11 MPa·m1/2和79.44MPa· m1/2,KQ值可达 51.25 MPa· m1/2和55.26 MPa·m1/2。同时,在这两个温度下退火后的铸造板材也具有比较良好的强塑性匹配,屈服强度分别为782.74MPa和 771.49MPa,抗拉强度分别可达860.18MPa 和 853.0MPa,而伸长率也达 8.10%和7.46%。因此对于ZTi6Al4V钛合金铸造板材,退火选择700℃或820℃,保温2h后可以获得最佳强度、塑性和韧性的匹配。

3 结论

(1)ZTi6Al4V铸造钛合金断裂韧度的测试结果表明,尖切口试样的断裂韧度KQ1测试方法得到的KQ1值与标准断裂韧度方法得到的KQ值呈正相关关系,但是比之高30%。

(2)退火对ZTi6Al4V铸造钛合金的断裂韧度和室温拉伸性能均有一定的微调作用,随着退火温度的变化,合金的断裂韧度值与强度值呈现一定程度的负相关。

(3)对于ZTi6Al4V钛合金铸造板材,在700℃或820℃退火,保温2h后可获得较良好的损伤容限性能和强塑性的匹配,屈服强度分别为782.74MPa和771.49MPa,抗拉强度可达 860.18MPa 和853.0 MPa,伸长率达8.10%和 7.46%,断裂韧度 KQ1值可达 78.11 MPa·m1/2和 79.44MPa·m1/2。

[1]OHKUBO C,FORD J P,OKABE T,et al.The machinability of cast titanium and Ti–6Al–4V[J].Biomaterials,2000,21(4):421 -428.

[2]CUI C X,HU B X,ZHAO L X,et al.Titanium alloy production technology,market prospects and industry development[J].Materials and Design,2011,32(3):1684 -1691.

[3]OBERWINKLER B,RIEDLER M,EICHLSEDER W.Importance of local microstructure for damage tolerant light weight design of Ti–6Al–4V forgings[J].International Journal of Fatigue,2010,32(5):808 -814.

[4]曹春晓.选材判据的变化与损伤容限钛合金的发展[J].金属学报,2002,38,(增1):125-128.

(CAO C X.Change of material selection criterion and development of high damage-tolerant titanium alloy[J].Acta Metallurgica Sinica,2002,38(Suppl 1):125 -128.)

[5]CHANDRARAO B S,SRINIVAS M,KAMAT S V.Effect of temperature on fracture toughness of timetal 834 titanium alloy under mode I and mixed I/III loading[J].Metallurgical and Materials Transactions,2008,39:1340 -1349.

[6]CHEN Y Y,NIU H Z,KONG F T.et al.Microstructure and fracture toughness of α β phase contain TiAl alloy[J].Intermetallics.2011,19:1405 -1410.

[7]ZHANG J K,CHENG X Q,LI Z N.Total fatigue life prediction for Ti-alloys airframe structure based on durability and damage-tolerant design concept[J].Materials and Design,2010,31(9):4239 -4335.

[8]束德林.工程材料的力学行为[M].北京:机械工业出版社.2006:91-93.

[9]WILLIAMS J C,STARKE E A.Progress in structural materials for aerospace systems[J].Acta Materialia,2003,51(19):5775.

[10]ZHENG X L.On an unified model for predicting notch strength and fracture toughness[J].Engineering Fracture Mechanics,1989,33(5):685 -695.

[11]NODA N A,SERA M,TAKASE Y.Stress concentration factors for round and flat test specimens sith notches[J].International Journal of Fatigue,1995,17(3):163 -178.

[12]SHABARA M A,DOMINATY A A.ANSARY M D.Estimation of plane strain fracture toughness from circumferentially bluntly notched round-bar specimens[J].Engineering Fracture Mechanics,1996,54(4):533 -541.

[13]王峰会,王泓,鄢君辉.两种Al2O3结构陶瓷断裂强度的统计分析[J].稀有金属材料与工程,2000,29(5):311-314.

(WANG F H,WANG H,YAN J H.Statistical analysis of fracture strength for two kinds of Al2O3structural ceramics[J].Rare Metal Materials and Engineering.2000,10(5):311 -314.)

[14]王泓,鄢君辉,郑修麟.航空有机玻璃切口强度及切口敏感性[J].机械强度,2001,23(2):131-133.

(WANG H,YAN J H,ZHENG X L.Predicting of notch strength and notch sensitivity in aviation polymethyl methacrylate[J].Journal of Mechanical Strength,2001,23(2):131 -133.)

[15]张旺锋,李兴无,马济民,等.组织类型对钛合金损伤容限性能的影响及电镜原位观察[J].航空材料学报,2006,26(3):313 -314.

(ZHANG W F,LI X W,MA J M,et al.Effect of microstructure on damage tolerance properties and SEM in-situ observation for titanium alloy[J].Journal of Aeronautical Materials,2006,26(3):313 -314.)

Fracture Toughness of ZTi6Al4V Casting Titanium Alloy under Different Annealed Conditions

DANG Ning1, ZHAO Jia-qi2, NAN Hai2, WU Guo-qing1

(1.School of Materials Science and Engineering,Beihang University,Beijing 100191,China;2.Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The theory of notch strength was used to judge the damage tolerance capability of ZTi6Al4V casting titanium alloy,for example,the effect of annealing temperature on three-point bending fracture toughness.The results show that fracture toughness KQ1,which was tested by notched specimens,is not equal to the KQtested by the standard testing method.But it was used to compare qualitatively fracture toughness of casting titanium alloy with different annealing processes.The changing of annealing temperature can adjust strength and fracture toughness of ZTi6Al4V casting titanium alloy.Samples annealed at 700℃and 800℃ for 2h have better toughness,the KQvalues are 78.11 MPa·m1/2and 79.44MPa ·m1/2.They also have a relatively better match of strength and plasticity,that is the yield strength is up to 782.74MPa and 771.49MPa,tensile strength reaches 860.18MPa and 853.0MPa,and the elongation reaches 8.10%and 7.46%respectively.

casting titanium alloy;annealing;fracture toughness

10.3969/j.issn.1005-5053.2012.4.016

TG146.2+3

A

1005-5053(2012)04-0087-05

2011-09-20;

2012-02-02

党宁 (1987—),男,硕士,主要从事钛合金铸造方面研究,(E-mail)dangning870208@126.com。