六钛酸钾晶须增强汽车干式离合器摩擦片的热衰退和振颤特性

谢茂青,王雷刚

六钛酸钾晶须增强汽车干式离合器摩擦片的热衰退和振颤特性

谢茂青1, 2,王雷刚1

(1. 江苏大学 材料科学与工程学院,镇江 212013;2. 浙江铁流离合器股份有限公司,杭州 311101)

汽车离合器用摩擦片是影响离合器使用寿命、动力传递效率和舒适性的关键零件,提高其在滑磨过程中摩擦因数稳定性和对振颤的衰减特性是避免传递扭矩不稳定,汽车发生振颤的重要技术手段。本文制备一种六钛酸钾晶须增强离合器摩擦片,研究该类材料的热衰退特性,并进行振颤台架试验。结果表明:添加8%(质量分数)六钛酸钾晶须的汽车离合器摩擦片在400 ℃时摩擦因数大于等于0.2,优于德国大众3101程序热衰退测试标准350 ℃的要求;其在20 000个循环后在500 r/min和800 r/min的平均阻尼因数小于等于0.05 N∙m∙s,满足德国3102程序振颤测试规定标准;在20 000个循环后在500 r/min的最大阻尼因数小于等于0.1 N∙m∙s规定标准,对振颤有明显衰减作用。

离合器;摩擦片;六钛酸钾晶须;热衰退;振颤

近十年来,全球汽车工业向高速、重载、舒适、节能、环保方向发展,对汽车传动和制动摩擦材料提出了更高要求[1]。目前实际生产的缠绕式离合器摩擦片大多数是复合线作增强材料,而这些复合线中,除有机纤维和无机纤维外,为达到增强、导热、耐磨的作用,几乎都含有金属纤维尤其是铜丝,如很多中国专利公开的无石棉离合器摩擦片,其骨架材料均有金属纤维尤其是铜丝[2−3]。使用铜丝可使摩擦片抗热衰退性和耐磨性增加,但是大量使用铜将造成严重的资源浪费和环境污染[4−5]。欧美一些国家已就限制摩擦材料中有害重金属组分及铜的含量进行立法[6]。目前凯芙拉纤维、碳纤维等一些高端纤维材料具有轻质、高强和优异的耐腐蚀性和耐高温性能和抗振颤性能,成为先进复合材料的典型代表,《新材料产业“十二五”发展规划》指出,“十二五”将重点发展高性能复合材料,并将加快发展碳纤维等高性能增强纤维[7−8]。但目前凯芙拉纤维和碳纤维价格昂贵,制造难度大,在市场推广非常困难,只用于少数高端领域,无法在汽车离合器摩擦片领域进行全面普及。

钛酸钾晶须是一种新型短针状纤维,钛酸钾晶须具有高熔点(1 350 ℃)、低硬度(莫氏4 HM)、低密度(3.3 g/cm3)、高反射(红外线反射率达到90%以上)、高弹性模量(280 GPa)、低导热率(0.05 W/m·K)、化学性能稳定、高温吸音强等优点[9],并且钛酸钾无毒、无害、无污染,其中间体是农作物的化肥,可用于制备具有良好耐磨损性和滑动性的无石棉有机摩擦材料。研究表明钛酸钾晶须在摩擦材料中能够替代重金属锑、铅、铜的作用[10]。KIM等[10−11]认为钛酸钾晶须具有稳定的表面摩擦膜,可提高摩擦因数的稳定性,降低磨损能力;吴训锟等[12]研究发现,添加钛酸钾晶须可以明显提高复合材料的拉伸强度和拉伸模量,有利于摩擦材料拥有稳定的摩擦因数,较低的热衰退性[13−14]。刘蓓蓓等[15]研究表明,添加8%~12%的六钛酸钾晶须可获得性能优异的制动系统无石棉有机摩擦材料。因此,针对汽车传动系统离合器摩擦材料迫切需求,本文通过对汽车离合器摩擦片添加8%(质量分数)六钛酸钾晶须增强材料,开发一款六钛酸钾晶须增强汽车干式离合器摩擦片,研究其热衰退和振颤特性,分析六钛酸钾晶须的作用机理,为今后汽车离合器摩擦片的研发、离合器系统摩擦副的研究和离合器摩擦材料的选择提供理论指导和数据支持。

1 实验

1.1 原材料

摩擦材料的组分包含粘结剂、增强纤维、摩擦性能调节剂和填料等。橡胶(德国朗盛化工)和酚醛树脂(日本住友化工)为粘结剂;玻璃纤维(浙江巨化)、腈纶纤维(上海石化)和芳纶纤维(韩国可隆)为增强纤维;六钛酸钾晶须(上海晶须)、云母(大冶都鑫)、石墨(山东金涛石墨)、二硫化钼(大冶都鑫)、炭黑(江西黑猫炭黑)、氧化铝(大冶都鑫)作为摩擦性能调节剂;填料主要以硫酸钡(青岛红蝶)为主,通过热压烧结工艺制备而成,属于高分子多组分复合材料。

1.2 配方与制备

根据摩擦片原材料的组成,结合配方设计要求,制备不同样品的原材料配方如表1所列。

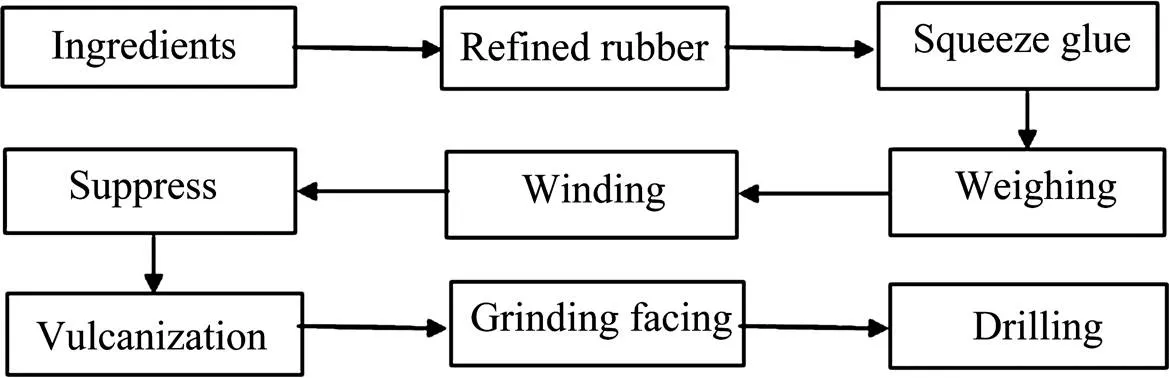

离合器摩擦片的制备流程如图1所示。本文采用的是环保挤胶工艺代替传统浸胶工艺。

离合器摩擦片的制备工艺流程如下:

表1 离合器摩擦片的原料配比

图1 离合器摩擦片的制备工艺

1) 配料:根据原材料中填料的配方设定组分,采用自动称重配料系统进行配料,再用犁耙式混料机混料,混料时间为2 min,混料机转速为5 000 r/min。

2) 炼胶:根据配方中的比例,将丁腈橡胶和混合填料投入密炼机中炼胶,丁腈橡胶经过塑炼放置24 h以上。密炼机温度控制不超过90 ℃,时间5 min。炼好的胶料再经过开炼机和造粒机,造成颗粒料备用。

3) 挤胶:将已经混合好的复合纱与颗粒料通过螺杆挤出机混合,将颗粒料包裹在复合纱上,这个工序控制螺杆温度在90 ℃,挤出速度在45 m/min。

4) 称量:根据摩擦片外径210 mm、内径134 mm、厚度3.5 mm的摩擦片投料量称取胶线质量,每片0.143 kg。

5) 缠绕:缠绕花纹控制为5.3等级,进行制坯。

6) 压制:压力20 MPa,温度(180±5) ℃;保压时间90 s;排放空气2次;放气时间20 s。

7) 硫化:硫化的时间较长,首先用4 h时间升到170 ℃,恒温4 h,再用2 h时间升到190 ℃,恒温4 h,再用1 h时间升到210 ℃,恒温3 h,再用1 h时间升到230 ℃,恒温2 h,一共21 h。

8) 磨片:采用40目的砂带进行粗加工,再采用60目的砂带进行中度加工,最后采用80#的砂带进行精细加工。保证平面度在0.05 mm之内。

9) 钻孔:根据图纸要求的孔位尺寸,使用德国进口的全自动钻孔机进行加工孔位。制备完成的六钛酸钾晶须增强离合器摩擦片如图2所示,其外径为210 mm,内径为134 mm,厚为3.5 mm。

图2 六钛酸钾晶须增强离合器摩擦片照片

1.3 组织与性能表征

1.3.1 台架试验

1.3.1.1 热衰退试验

将制备的摩擦片组装成离合器总成,进行热衰退试验。离合器热衰退台架测试能够比较真实地模拟离合器实际使用情况和考核摩擦片摩擦因数高温状态下热衰退情况,可直接测试离合器热衰退时的温度,进而判断出离合器摩擦片热衰退的好坏[16]。

热衰退测试采用ZL-TLHQ300综合性能试验台,其主要组成部件有电机、储能飞轮、被试离合器、惯量盘、制动器,测扭矩力矩的传感器以及计算机控制系统。测试条件(按德国大众测试程序3101条件):每次离合产生的功为37 kJ;惯量为3.11 kg∙m²;速度为 1470r/min;离合频次为2.4次/分钟;夹紧力为 (4 000±300) N;在100个循环测试后,测定摩擦片温度在350 ℃时摩擦因数的大小。

1.3.1.2 振颤试验

离合器振颤台架测试能够比较真实地模拟离合器实际使用情况和测试出离合器摩擦片振颤阻尼因子的过程,阻尼因子是离合器摩擦片振颤重要衡量指标。离合器摩擦片在起步滑磨时的振颤在常规试验台上是无法直观观察到,只有通过特殊的阻尼系统和测试方法,测量并放大因摩擦因数变化引起扭转系统在滑磨过程中产生的扭摆来衡量。离合器振颤特性是离合器舒适性的重要指标。

利用C2-266振颤台架测量离合器的自激振颤,即摩擦片的起步振颤性能[16]。C2-266振颤台架的原理:电动机发出的转速和扭矩通过试验工件(摩擦片)传递到从动部分:经过固定支架、阻尼器、副阻尼器、角加速度传感器、固定支架,最后作用于扭振杆。此时扭振杆会产生与扭杆的扭转刚度,相对应的角位移来得出振颤因子表示振颤程度。

测试条件(按德国大众测试程序3102条件):离合器盖总成采用210 mm的膜片弹簧结构,压紧力(1 500±100)N;离合器摩擦片振颤试验中每次离合产生的功为15 kJ;飞轮和离合器压盘的质量相同;两个匹配板之间的最大温差为80 ℃;热电偶在有效半径的表面下方0.5 mm处安装。20 000个循环后,在500 r/min和800 r/min的平均阻尼因数小于等于标准规定的0.05 N∙m∙s;在500 r/min的最大阻尼因数小于等于标准规定的0.1 N∙m∙s时,汽车系统振幅会衰减,振动会消失,显然,平均阻尼因数和最大阻尼因数越小,振颤越小,对振颤有明显衰减作用。反之,汽车系统振幅逐渐增强,此时振动加剧。

1.3.2 微观形貌表征

通过LEO-1450型扫描电子显微镜 (SEM)表征材料热衰退试验后的微观形貌。

1.3.3 热衰退层有机物分析

用GC-MS6800S气相色谱质谱联用仪(GC-MS)分析摩擦片表面热衰退层有机物元素变化;用TG-209- F1热质量分析仪(TG)分析摩擦片表面热衰退层有机物热质量损失大小。

2 结果与讨论

2.1 表面微观形貌

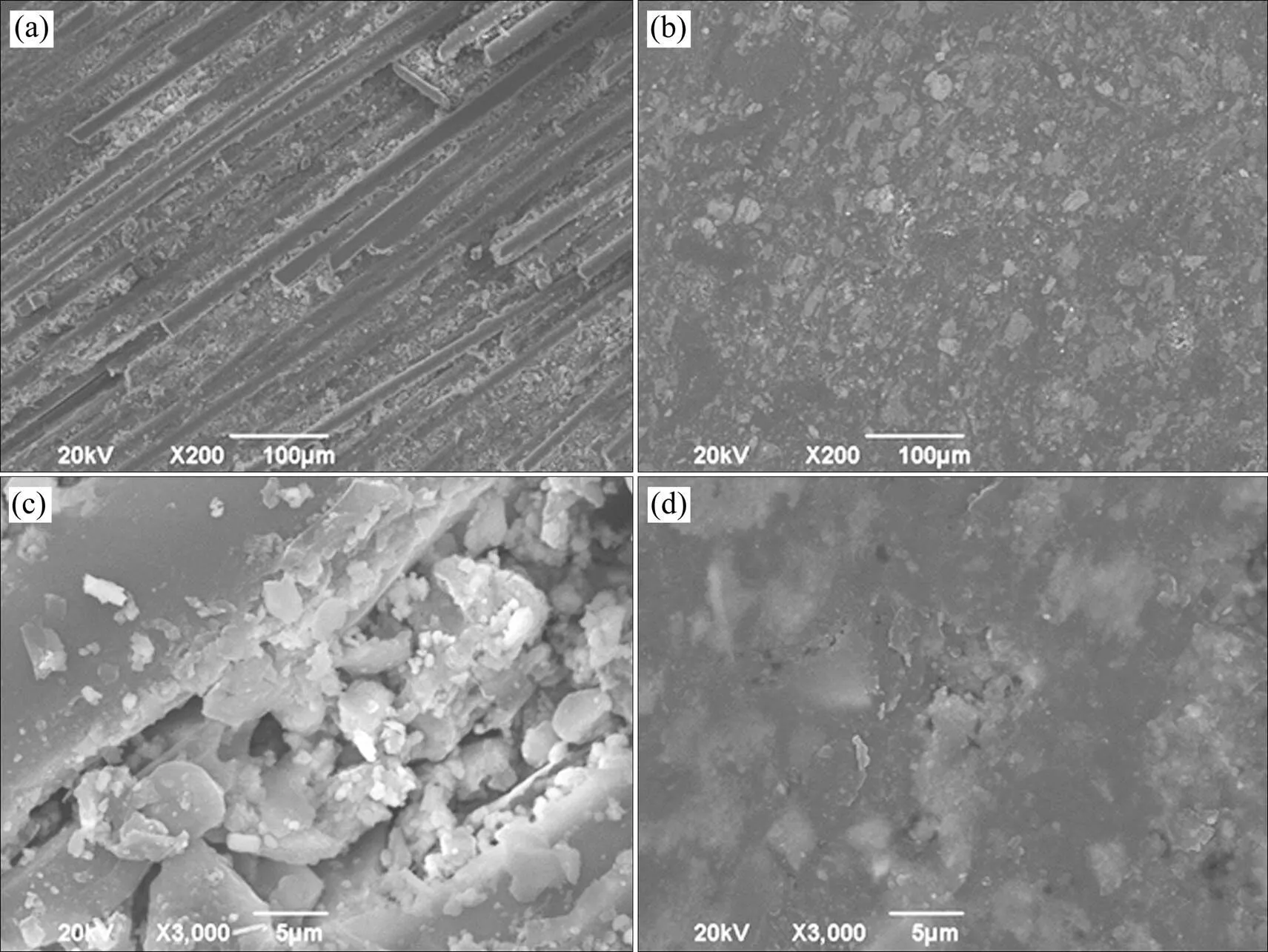

图3所示为台架试验后的摩擦片表面微观形貌。图3(a)为摩擦片已烧蚀出现柱状粉末形貌;图3(b)为摩擦片局部润滑膜和氧化膜的微观形貌。图3(c)除了柱状粉末,还观察到部分颗粒状粉末物质的微观形貌;图3(d)除局部润滑膜、氧化膜还观察到气垫膜和转移膜的微观形貌。在摩擦过程中所有表面膜的形成−破裂−再生都将影响到其传动性能和摩擦副的使用寿命。

2.2 摩擦片表面热衰退层有机物变化

采用GC-MS分析R1N3摩擦片,在热衰退实验后,其表面层未检测出己内酰胺、邻苯二甲酸正丁异辛酯、十六烷基腈、十六酸甲酯、十七烷腈、邻苯二甲酸正丁异辛酯等有机物。

图4所示为R1N3摩擦片表面热衰退层有机物热质量变化。由图4可见,热衰退层(细实曲线1)的质量损失率为22.4%;正常层(粗实曲线2)的质量损失率为29.3%;热衰退层处的热质量损失小,这表明热衰退层处的有机物含量减少。

因此,通过热衰退台架试验后对R1N3摩擦片烧蚀处和未烧蚀处表面的微观形貌观察可知:烧蚀处表面衰退层:纤维突出摩擦表面,摩擦碎屑堆积,主要有柱状和颗粒状,通过GC-MS和TG热质量损失分析发现热衰退层处的热质量损失小,有机物含量少,试验前表面含有大分子的腈类和酯类,经过200 ℃试验后,表面层未发现腈类和酯类。因为200 ℃是摩擦片中有机物橡胶及酚醛树脂的热分解温度,腈类和酯类在高温分解生成少量的液体和气体逸出,超过300 ℃后腈类和酯类完全分解消失。因此可以得出酚醛树脂的高温热分解是摩擦片热衰退的主要原因。

2.3 热衰退试验

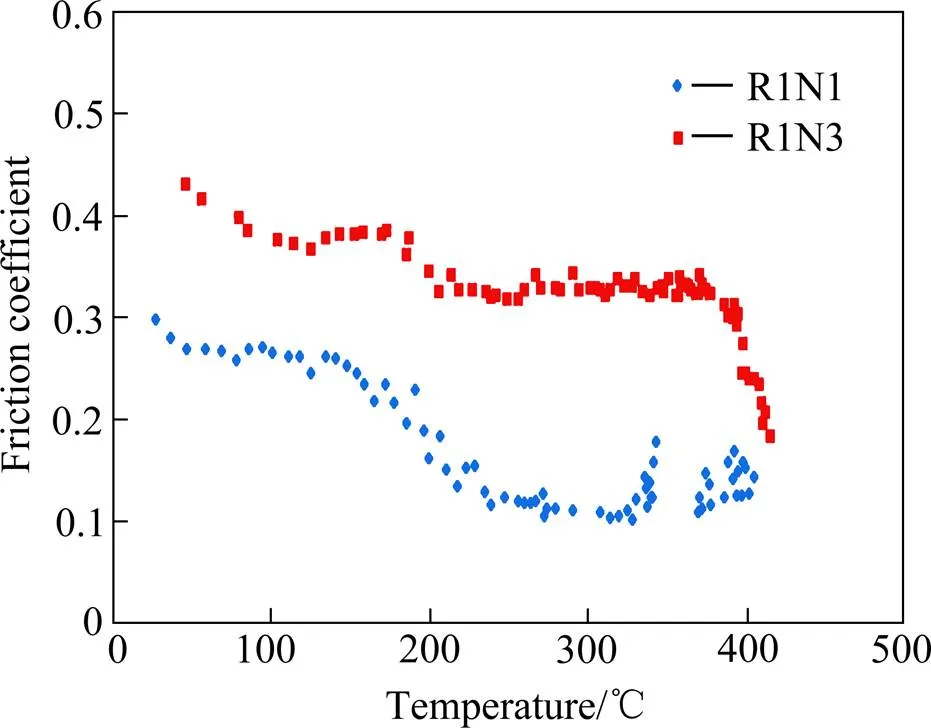

对R1N1、R1N3摩擦片进行热衰退台架试验,其热衰退曲线对比如图5所示。

按德国3101热衰退试验标准要求,在温度等于350 ℃时,摩擦片的摩擦因数大于等于0.2为判定标准。由图5可见:R1N1试样的摩擦因数在100 ℃时趋于稳定,在200 ℃时急剧下降,在300 ℃时摩擦因数在0.1左右。这主要是因为在200 ℃时摩擦片中树脂和橡胶开始分解,生成大量的液体和气体,这些液体起着润滑膜的作用,气体在摩擦副间形成局部气垫,并在摩擦表面上形成液态与气态隔膜的第三体,减少了摩擦片和压盘间的正压力,导致摩擦因数突然下降。当温度超过300 ℃时,部分树脂和橡胶在高温分解蒸发后产生一定的颗粒状碳化物,能提升试样的摩擦因数,回升到0.2左右。离合器摩擦片是第一体,摩擦片对偶件压盘是第二体,氧化膜、转移膜、润滑膜和气垫膜形成摩擦副的摩擦层第三体,第三体的形成和组成决定了离合器摩擦片在高温时高磨损伴随低摩擦因数的摩擦磨损性能[9]。

图3 R1N3的摩擦片表面烧蚀处和未烧蚀处的表面SEM照片

(a), (c) Ablated area; (b), (d) Non-ablated area

图4 R1N3的热衰退层和未衰退层的热重分析曲线

图5 热衰退台架试验后R1N1、R1N3的摩擦片摩擦因数对比

R1N3摩擦片的摩擦因数在温度达到200 ℃时有所下降。这主要也是因为在200 ℃时摩擦片中的树脂和橡胶开始分解。但是由于六钛酸钾晶须的熔点高,热传导率低,同时能对红外线反射率达到90%以上等物理特性,使得摩擦片表面将热量传导给对偶件压盘和飞轮,摩擦片本身深层次的树脂和橡胶温升很小,可减少内部橡胶和树脂的热分解,从而提升基体对摩擦表面的支持,稳定摩擦片的摩擦因数,因此摩擦因数稳定在0.3以上。当继续升高到350 ℃左右后,表面温度传导到摩擦片更深层次,使得内部树脂和橡胶再次分解,摩擦因数开始下降,当达到400 ℃后摩擦因数开始急骤下降,表面腈类和酯类有机物完全分解,出现大量柱状粉末和颗粒状粉末物质堆积,主要是碳元素为主的无机物。另外温度、相对滑动速度以及离合器循环次数对离合器摩擦片的摩擦因数以及磨损量有着重要的影响。R1N3摩擦片通过变速变压试验和离合器台架试验证明,由于配方中六钛酸钾增强纤维含量不同,其对温度敏感性存在较大差异,摩擦因数随温度的升高呈缓慢增大,再缓慢减小,最后急剧减小的趋势;摩擦因数随相对滑动速度的增加逐渐减小;随离合器循环次数增加,摩擦因数先增大后减小。所以不同滑动速度、不同离合器循环次数、单次滑磨产生热量和热量的传递方向也不同,导致摩擦片摩擦因数差异大[17]。

2.4 振颤试验

振颤试验在设定怠速工况条件下,同时在不同的温度区间范围,离合器挂挡模拟汽车起步,并测量从动盘总成滑磨阶段的扭振,再进行分析和计算扭振衰减系数,并且判断该摩擦片装车时是否会产生振颤 现象。

对R1N1、R1N3摩擦片进行振颤台架试验,分别得到在20 000个循环实验后,在500 r/min和800 r/min的平均阻尼因数和在500 r/min的最大阻尼因数。具体结果见图6、7和表2。图6所示为R1N1摩擦片在 20 000个循环后在500 r/min和800 r/min的阻尼因数曲线,表2为R1N1振颤测试的阻尼因数测试数据。

根据图6和表2可知,在20 000个循环后,R1N1试样在500 r/min的平均阻尼因数为0.04 N∙m∙s,在800 r/min的平均阻尼因数为0.02 N∙m∙s,均符合小于0.05 N∙m∙s的德国标准规定。但其在500 r/min的最大阻尼因数为0.12 N∙m∙s,不符合小于0.1 N∙m∙s德国规定标准。因为自激振颤是由于摩擦因数随滑磨速度的变化而引起的,R1N1的滑动摩擦因数是随滑磨速度下降,系统振幅逐渐增强,此时振动加剧,说明R1N1摩擦片对振颤有加强作用。

图6 R1N1在20 000个循环后在500和800 r/min的阻尼因数曲线

图7 R1N3在20 000个循环后在500和800 r/min的阻尼因数曲线

表2 R1N1和R1N3振颤试验数据

由图7所示为R1N3摩擦片在20 000个循环后在500 r/min和800 r/min的阻尼因数曲线,表2为R1N3振颤测试的阻尼因数测试数据。

根据图7和表2可知,R1N3摩擦片在20 000个循环后,在500 r/min的平均阻尼因数为−0.01 N∙m∙s,在800 r/min的平均阻尼因数为−0.05 N∙m∙s,均小于0.05 N∙m∙s。在500 r/min的最大阻尼因数为0.07 N∙m∙s,也小于0.1 N∙m∙s测试标准。通过振颤试验证明:R1N3的平均阻尼因数为负,滑动摩擦因数是随滑磨速度递增,对系统振动呈现出很强的衰减作用,振动会明显衰减或消失,能够稳定地传递扭矩,说明R1N3摩擦片对振颤有明显衰减作用。虽然RIN1、 RIN3摩擦片在500 r/min和800 r/min平均阻尼因数都小于或等于0.05 N·m·s标准要求,但R1N3平均阻尼因数为负,数值更小;另外只有RIN3在500 r/min最大阻尼因数小于0.1 N·m·s,达到测试标准,说明R1N3抗振颤性能明显优于R1N1。

3 结论

1) 不含六钛酸钾晶须离合器摩擦片在200 ℃时摩擦因数开始小于0.2,添加8%(质量分数)六钛酸钾晶须离合器摩擦片在400 ℃时摩擦因数开始小于0.2,可承受温度提高了200 ℃。说明添加8%六钛酸钾晶须后离合器摩擦片耐高温性能明显提升。

2) 树脂和橡胶的高温热分解是摩擦片热降解的主要原因之一。提高树脂和橡胶的热分解温度,能减缓离合器摩擦片热衰退。

3) 不含钛酸钾晶须的摩擦材料有加剧振颤作用,而添加8%(质量分数)六钛酸钾晶须离合器摩擦片对振颤有明显衰减作用。

4) 通过振颤台架测试数据分析,为了减轻或消除汽车起步振颤,需要开发、选用阻尼因数为负的摩擦片,且摩擦片的平均阻尼因数和最大阻尼因数负值越小,此摩擦片对振颤的衰减作用越明显。相反,则可能导致较强的起步振颤。

[1] 张清海. 有机摩擦材料学[M]. 北京: 中国摩擦密封材料学会, 2008: 15−16. ZHANG Qinghai. Organic Friction Materials Science[M]. Beijing: Chinese Society of Friction and Sealing Materials, 2008: 15−16.

[2] 姚为, 吴其胜, 候贵华, 等. 超细γ-Al2O3/铜纤维对树脂基摩擦材料摩擦性能的影响[J]. 材料导报, 2010, 24(9): 57−60.YAO Wei, WU Qisheng, HOU Guihua, et al. The effect of ultrafine γ-Al2O3/copper fiber on the friction properties of resin- based friction materials[J]. Materials Review, 2010, 24(9): 57− 60.

[3] 蔡仁华, 陈光富, 鲁叶中. 多铜线无石棉离合器面片, CN200920350485.1[P]. 2010−09−15.CAI Renhua, CHEN Guangfu, LU Yezhong. Multi-copper wire non-asbestos clutch facings: CN200920350485.1[P]. 2010−09− 15.

[4] 周平, 唐金荣, 施俊法, 等. 铜资源现状与发展态势分析[J]. 岩石矿物学杂志, 2012, 31(5): 750−756.ZHOU Ping, TANG Jinrong, SHI Junfa, et al. Analysis on the status and development trend of copper resources[J]. Journal of Rock and Mineralogy, 2012, 31(5): 750−756.

[5] WANG C, ZUO L S, HU P J, et al. Evaluation and simulation analysis of China’s copper security evolution trajectory[J]. Transactions of Nonferrous Metals Society of China, 2013(23): 2465−2474.

[6] WECKWERTH G. Verification of traffic emitted aerosol components in the ambient air of Cologne (Germany)[J]. Atmos Environ, 2001, 35: 5525−5536.

[7] 杨丽, 肖丹. 碳纤维应用前景预测及我国的实施战略[J]. 中国科技纵横, 2013(19): 179, 181.YANG Li, XIAO Dan. The application prospect of carbon fiber and my country’s implementation strategy of China[J]. China Science and Technology, 2013 (19): 179, 181.

[8] 罗益锋, 罗晰旻. 碳纤维及其复合材料的最新市场发展及前景[J]. 纺织导报, 2013(11): 42−48.LUO Yifeng, LUO Ximin. The latest market development and prospects of carbon fiber and its composite materials[J]. Textile Herald, 2013(11): 42−48.

[9] BIJWE J J, KUMAR M, GURUNATH P, et al. Optimization of brass contents for best combination of tribo-performance and thermal conductivity of non-asbestos organic (NAO) friction composites[J]. Wear, 2008, 256(5/6): 699−712.

[10] 吴训锟, 王浩, 王昌松, 等. 摩擦材料中钛酸钾应用的关键问题[C]// 第八届(北京)国际摩擦密封材料技术交流暨产品展示会论文集, 2006, 3: 13−16. WU Xunkun, WANG Hao, WANG Changsong, et al. Main problems of adding potassium in friction material[C]// Eighth (Beijing) International Exhibition Proceedings of Friction Sealing Materials Technology and Product Exchange, 2006, 3: 13−16.

[11] KIM Y C, CHO M H, KIM S J, et al. The effect of phenolic potassium titanate, and CNSL on the tribological properties of brake friction on materials[J]. Wear, 2008, 264(3/4): 204−210.

[12] 吴训锟, 王昌松, 冯新. 晶须状填料对酚醛树脂摩擦材料性能的影响[J]. 润滑与密封, 2007, 32(11): 122−126. WU Xunkun, WANG Changsong, FENG Xin. Effect of whiskers-like fillers on the phenolic resin-based friction material [J]. Lubrication Engineering, 2007, 32(11): 122−126.

[13] OSTERMEYER G P, GRAF M. Influence of wear on thermoelastic instabilities in automotive brakes[J]. Wear, 2013, 308(1/2): 113−120.

[14] BODE K, OSTERMEYER G P. A comprehensive approach for the simulation of heat and heat-induced phenomena in friction materials[J]. Wear, 2014, 311(1/2): 47−56.

[15] 刘蓓蓓, 刘伯威, 熊翔, 等. 钛酸钾晶须对无石棉有机摩擦材料性能的影响[J]. 粉末冶金材料科学与工程, 2009, 14(5): 326−330. LIU Beibei, LIU Bowei, XIONG Xiang, et al. The effect of potassium titanate whiskers on the properties of non-asbestos organic friction materials[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(5): 326−330.

[16] 林晓华, 赵亦农. 干式离合器摩擦片摩擦因数测试台架设计[J]. 实验室研究与探索, 2017, 36(5): 48−52.LIN Xiaohua, ZHAO Yinong. Design of the friction coefficient measurement bench for dry clutch facings[J]. Research and Exploration in Laboratory, 2017, 36(5): 48−52.

[17] 罗晓晔, 李雅娴, 陈锡伟, 等. 离合器摩擦片摩擦性能影响因素研究[J]. 汽车制造技术, 2011(3):148−153.LUO Xiaoye, LI Yaxian, CHEN Xiwei, et al. Influence factors of friction performance of clutch friction facings[J]. Automobile Manufacturing Technology, 2011(3): 148−153.

Thermal degradation and judder characteristics of the friction facing for automobile dry clutch enhanced by potassium hexatitanate whisker

XIE Maoqing1, 2, WANG Leigang1

(1. School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China;2. Zhejiang Tieliu Clutch Co., Ltd., Hangzhou 311101, China)

Friction facings for automobile clutches are the key parts that affect the service life, power transmission efficiency and comfort of the clutch. Improving the stability of the friction factor and the attenuation characteristics of judder during the sliding process is an important technical mean to avoid the unstable transmission torque and vehicle judder. In this paper, a kind of potassium hexatitanate whisker reinforced clutch friction facing was prepared. The thermal decay characteristics of the modified materials were studied and the judder bench test was carried out. The results show that the addition of 8% (mass fraction) potassium hexatitanate whiskers to enhance the friction coefficient of the automobile clutch friction facing at 400 ℃ is greater than or equal to 0.2, which is better than the requirement of the German Volkswagen 3101 program thermal decay test standard at 350 ℃. Its average damping factor at 500 r/min and 800 r/min after 20 000 cycles is less than or equal to 0.05 N∙m∙s, which meets the German 3102 procedure judder test regulations. After 20 000 cycles, the maximum damping factor of 500 r/min is less than or equal to the specified standard of 0.1 N∙m∙s, which has a significant damping effect on judder.

clutch; friction facing; potassium hexatitanate whisker; thermal decay; judder

U456.6

A

1673-0224(2020)06-520-07

国家自然科学基金资助项目(51775249)

2020−10−12;

2020−11−20

王雷刚,教授,博士,博导。电话:13606646047;E-mail: lgwang@ujs.edu.cn

(编辑 谭彦妮)