Inconel 718合金粉末粒形定量表征及其SLM成形工艺优化

许阳,张荣,肖志瑜

Inconel 718合金粉末粒形定量表征及其SLM成形工艺优化

许阳1,张荣2,肖志瑜2

(1. 南京东部精密机械有限公司,南京 211100;2. 华南理工大学 国家金属近净成形工程技术研究中心,广州 510640)

结合多个粒形指标,对气雾化法制备的激光选区熔化专用Inconel 718合金粉末的粒形进行量化表征,并研究激光选区熔化成形Inconel 718合金的表面质量、致密化行为、组织结构与力学性能。结果表明:Inconel 718合金粉末的整体球形度较高;进行激光选区熔化成形时,过高或过低的体能量密度均会导致熔覆表面出现明显的球化现象与孔隙,体能量密度在120~140 J/mm3区间时,试样的成形效果较好。在优化的成形参数下,沉积态Inconel 718合金内部存在大量具有方向性的树枝晶结构,且侧面熔池内部的树枝晶基本垂直于边界向心生长;合金的室温与650 ℃高温伸长率分别高出标准锻件1.7倍和2.6倍;650 ℃下合金的抗拉强度低于室温抗拉强度,但伸长率是室温伸长率的1.5倍。

Inconel 718合金;粒形;激光选区熔化;体能量密度;力学性能

Inconel 718合金具有优异的高温力学性能、耐高温腐蚀与抗氧化性能,是用量最大的镍基高温合金,也是航空发动机的主要耗材之一[1−2]。作为最难加工的合金之一,目前Inconel 718合金的制备主要以铸、锻工艺为主。采用精密铸造工艺可获得尺寸精度高和表面粗糙度低的铸件,锻造成形高温合金的晶粒细小,力学性能较好,但传统的铸、锻工艺难以避免疏松、晶粒粗大或难以加工复杂形状的零部件等不足[3−4]。相比之下,激光选区熔化(selective laser melting, SLM)基于分层实体制造原理,利用高能激光束逐层扫描并熔化合金粉末,其成形过程类似于堆焊,该制造工艺的材料利用率高,制备结构复杂、晶粒细小、高致密和高性能的Inconel 718合金零部件具有独特的优势[5]。将SLM这一新型高效且环保的制造技术与Inconel 718合金等先进材料相结合,既能保证零件的结构和尺寸精度,又能让其成分、组织和性能达到使用要求,具有巨大的发展潜力和应用前景。

金属粉末作为SLM成形顺利进行的关键因素之一,其特性不仅影响SLM成形件的性能,同时也是成形工艺参数的选择依据之一。SLM不仅要求粉末的粒径细小、分布范围窄,还对其形状有较高的要求。常见的粉末有球形、椭球形、多边形、片状、不规则形状等多种粒形[6]。外形不规则的粉末颗粒,会影响铺粉效果使同一层内的粉末熔化量不均,导致粉层局部过熔或熔解不完全,从而降低成形件致密度;而球形度较高的粉末能保证铺粉的一致性,有利于成形出高致密且表面光洁的零部件。众多研究学者主要从粉末的表面粗糙度、激光反射率、球形度和表面形貌等方面出发,以期合理且准确地对粉末的粒形进行表征,建立一套更加精准、高效且简洁的表征方法以及检测标准[7−9]。

SLM成形技术虽逐渐成熟,但不同合金粉末,不同设备的成形工艺参数不同。因此,针对特定的合金不断调整优化其成形工艺参数,研究不同成形参数对成形件性能的影响,最终通过调整工艺参数来获得缺陷少、性能高的产品仍是SLM成形过程中的一大研究重点。为此,诸多学者从激光功率、扫描速度和能量密度等方面对SLM成形不同合金进行了大量的探索[10−12]。

为评价本实验用气雾化Inconel 718合金粉末的适用性,为SLM用粉的要求与检测标准提供参考,并为后续参数的制定提供一定的依据,本实验从多个方面对Inconel 718合金粉末的粒形进行定量分析。同时,采用单因素变量法对Inconel 718合金粉末的SLM成形工艺进行研究,探讨不同的激光体能量密度对成形件表面粗糙度和致密度的影响规律,并通过分析沉积态试样的组织与力学性能,了解SLM制备Inconel 718合金的成形特性。期望对SLM用Inconel 718高温合金粉末的表征与成形件缺陷的改善提供一定的实验依据。

1 实验

实验材料为气雾化法制备的Inconel 718合金球形粉末,粉末粒径为15~45 μm,化学成分如表1所列。采用Occhio粒形分析仪(500NanoXY+HR)对合金粉末的形状进行定量表征;用场发射扫描电镜(Nova Nano SEM 430)观察粉末的显微形貌;采用X射线衍射仪(D8 ADVANCE)对合金粉末进行物相分析。

根据阿基米德排水法测量沉积态Inconel 718合金的致密度;合金试样经打磨抛光后,采用10 mL HCl(质量分数为37%)+3 mL H2O2(质量分数为30%) 混合溶液腐蚀试样表面20 s,用于显微组织分析。利用金相显微镜(Leica DML5000)和场发射扫描电子显微镜观察试样的显微组织;利用X射线衍射对试样进行物相分析。利用电子万能试验机(CMT5105, 100 kN) 进行拉伸实验,分析最佳成形参数下试样的室温力学性能,拉伸速率为1.0 mm/s;利用岛津AG-X立式电子万能试验机进行650 ℃高温拉伸实验,以6 ℃/min的升温速度升温至650 ℃,保温10 min后开始拉伸,拉伸速率为1.0 mm/s。高温拉伸试样与室温拉伸试样的取样方式相同,均垂直于成形方向;拉伸试样尺寸选择参照国标GB/T_228—2010,如图1所示,每组实验测试3~4根试样,每个试样的拉伸数据取有效数据的平均值。采用场发射扫描电子显微镜观察试样断口的显微结构。

表1 气雾化Inconel 718合金粉末的化学成分

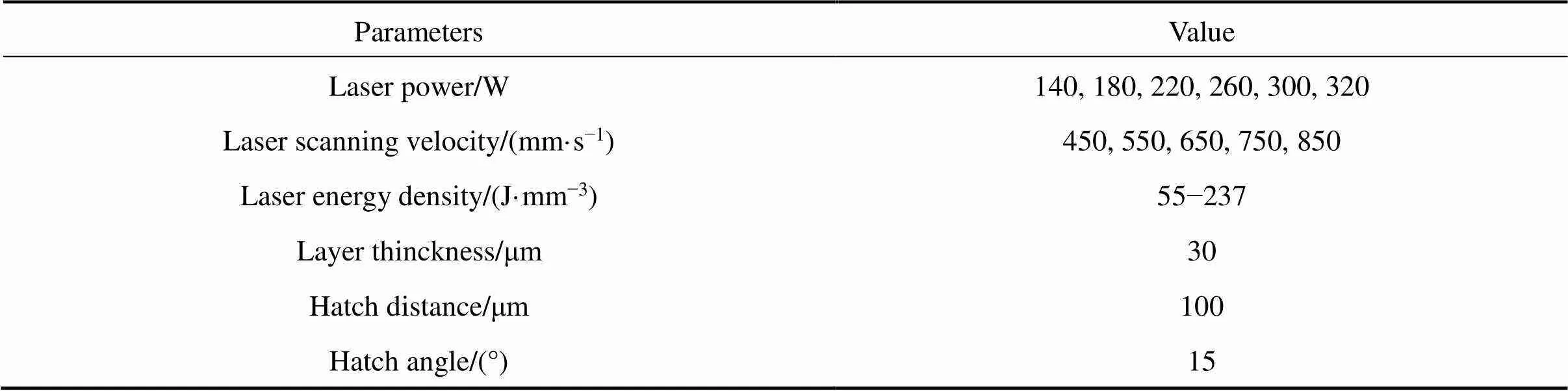

表2 SLM成形参数

图1 拉伸试样示意图

(BD: Building direction)

(a) Test at room temperature; (b) Test at 650 ℃

2 结果与讨论

2.1 粉末粒形

图2所示为Inconel 718合金粉末显微形貌与实测投影图。由图2(a)可知,粉末整体呈球形,存在部分不规则粉末。图2(b)为部分粉末的投影图,主要有圆形、椭球形、不规则形与互相粘连的粉末颗粒,其中大部分颗粒的投影均十分接近理论圆形。为区分不同形态粉末颗粒的具体含量,并清晰地表征粉末的球形度,下文从圆形度、宽长比、钝度以及赘生物指数多个粒形参数出发,对粉末的粒形进行量化分析。

图2 Inconel 718合金粉末显微形貌与实测投影图

2.1.1 圆形度

圆形度(Curcularity)是指粉末颗粒的投影面积与理论圆形的相似程度。粉末投影面的圆形度越高,表现为圆形度越接近100%。图3所示为粉末颗粒圆形度的数量统计分布图。通过统计28 583个粉末颗粒得出,圆形度大于80%的粉末颗粒约占总颗粒数的96%,较高的圆形度从一定层面上体现了粉末颗粒的总体球形度较高。

2.1.2 宽长比

宽长比(Aspect ratio)是粉末颗粒投影截面等效椭圆的宽度与长度的关系,主要用于统计椭球形或细长形粉末颗粒。宽长比越接近100%,粉末颗粒的最大直径与最小直径越接近,粉末颗粒越接近球形。图4所示为粉末颗粒的宽长比数量统计分布图。约85%粉末颗粒的宽长比集中分布于70%~100%区间内,而余下15%颗粒的宽长比主要集中在50%~70%之间,可见该粉末中椭球形和细长粉末占比较少。

图3 Inconel 718合金粉末颗粒圆形度的数量统计分布图

图4 Inconel 718合金粉末颗粒的宽长比数量统计分布图

2.1.3 钝度

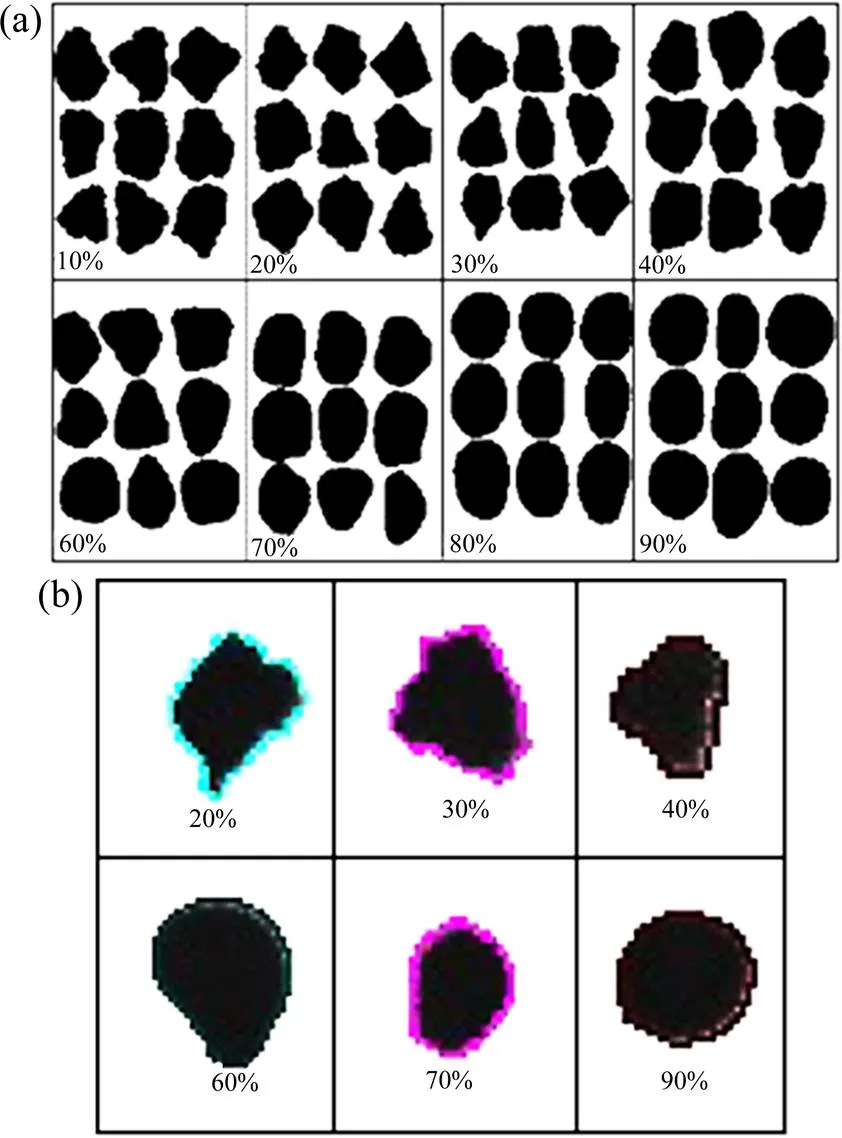

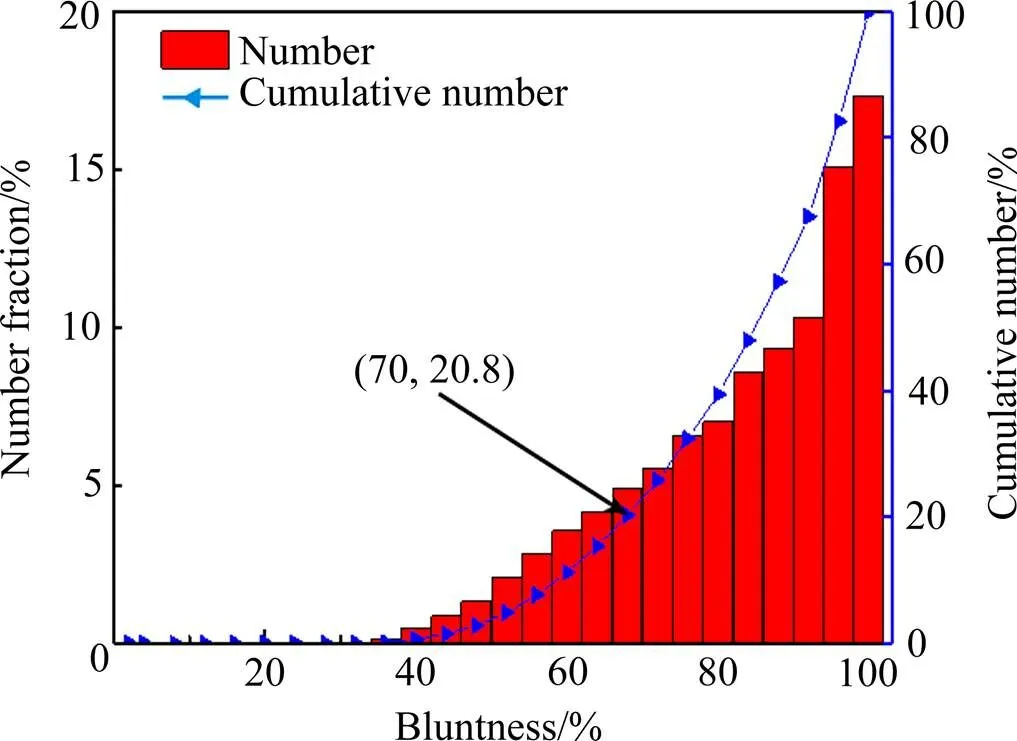

钝度(Bluntness)是颗粒表面拐点的曲率与其轮廓最大内切圆曲率的比值[13],用于表征粉末颗粒表面轮廓的规则程度。以Krumbein[14]提出的钝度参考图(图5(a))为参照,分析图5(b)中Inconel 718合金粉末颗粒的实测投影图;当粉末颗粒的钝度≤40%时,其表面仍存在较多不规则的棱角,当颗粒的钝度接近70%时,其外形逐渐接近球形,当钝度达到90%时粉末的粒形基本接近球形。图6所示为Inconel 718合金粉末颗粒钝度的数量统计分布图。由图可知,钝度高于70%的颗粒约占总数的80%,其中钝度高于90%的粉末颗粒占51%,而钝度≤40%的颗粒仅含0.6%。外轮廓不规则的粉末含量极少。

图5 (a)钝度与粒形参照图[14]和 (b) Inconel718粉末颗粒实测图

图6 Inconel 718合金粉末颗粒钝度的数量统计分布图

2.1.4 赘生物指数

2个或多个球形粉末互相粘连的卫星化粉末在气雾化法制粉中十分常见,卫星粉主要是由体积小凝固速度快的球形粉末与未完全凝固的大颗粒撞击并焊合形成。可依据粉末的赘生物指数(Outgrowth)区分量化不规则粉末中卫星化粉末的含量:当无粉末颗粒黏连时,赘生物指数为0;当黏连1颗粉末时,赘生物指数为10%;当黏连2颗粉末颗粒时,赘生物指数为20%,依此类推。由表3的统计结果可知,86.1%的粉末最多黏连1个颗粒,而黏连2个以上粉末颗粒的粉末仅占3.7%,可见Inconel 718合金粉末的卫星化程度较低。

表3 Inconel 718合金粉末的赘生物指数及部分粉末投影图

2.2 SLM成形Inconel 718合金的性能

2.2.1 表面粗糙度和致密度

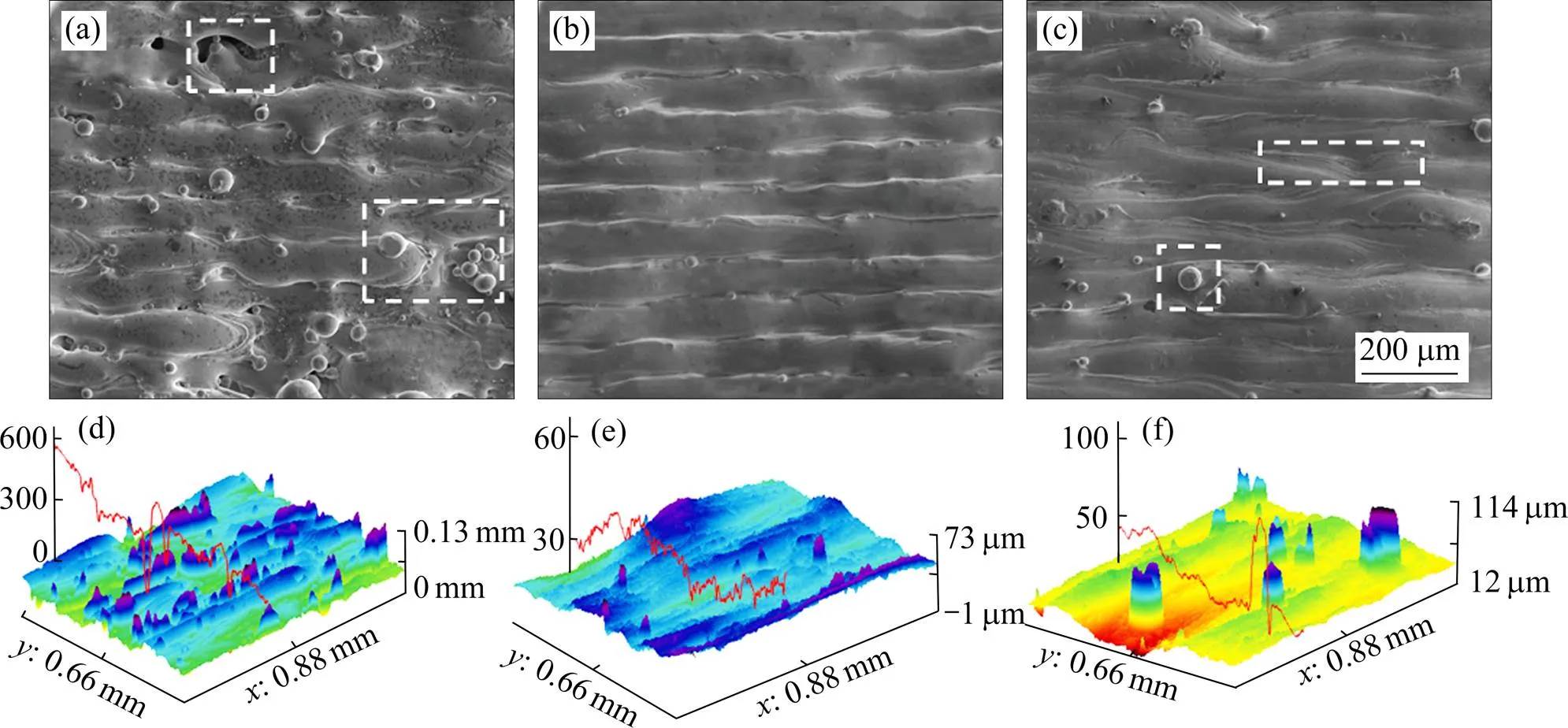

图7所示为体能量密度对SLM成形试样的上表面粗糙度与致密度的影响,由图可知,试样的上表面粗糙度随体能量密度增加先减小后增大,而致密度随体能量密度的变化规律则相反。

观察图7(a)中不同体能量密度下SLM成形Inconel 718合金的宏观形貌图发现,体能量密度过低时(55~110 J/mm3),试样上表面难以形成连续熔道,呈“点状”凹凸不平形貌;过高的体能量密度则使试样出现翘曲,试样整体“烧焦”发黄。进一步放大不同成形参数下试样的上表面形貌图,如图8所示。由图可知,体能量密度较低时,熔道连续性差且存在较多孔洞与球形颗粒,熔道的剖面轮廓图出现强烈的起伏(图8(a))。体能量密度较高时,熔道边界出现明显波动,熔道平直度降低,熔道表面的球化颗粒增多,熔道的剖面轮廓图存在较多高峰(图8(c))。

图7 体能量密度对SLM成形Inconel 718合金上表面粗糙度和致密度的影响

熔池能量输入较低时熔体润湿性不足[15],导致部分粉末熔化不完全,易产生球化现象,不利于熔道间的搭接。随体能量密度增大,熔池温度升高,有利于形成平直且连续的熔道,故试样表面粗糙度降低。过高的能量输入使熔体内部流动加剧,熔池稳定性降低,金属液滴飞溅与未熔粉末的溅射现象加剧,从而使熔道表面或粉床上的球状颗粒增加,不仅降低了试样表面质量,而且不利于后续铺粉成形。

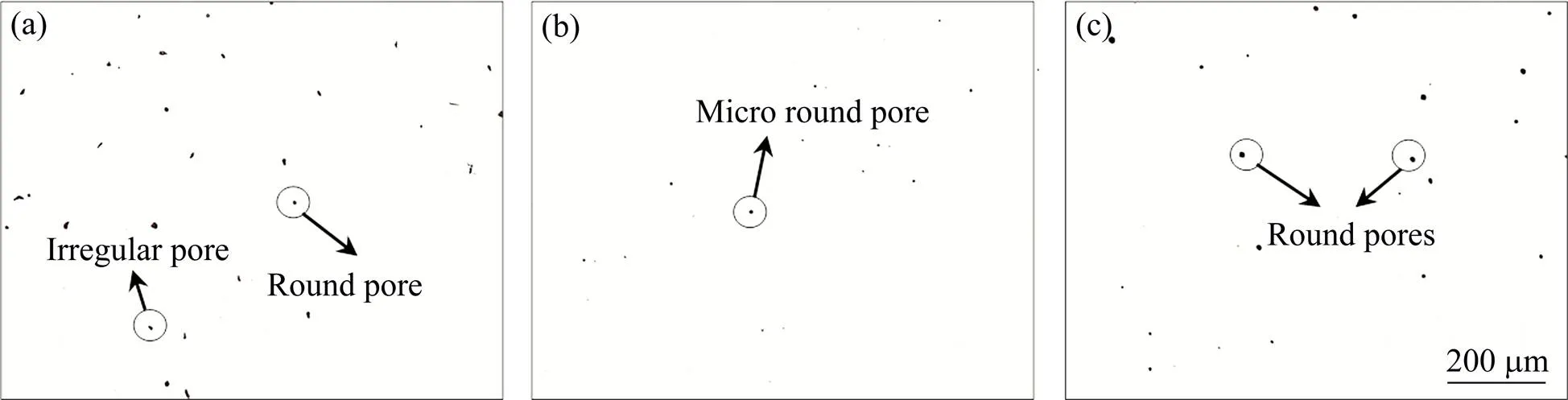

图9为不同激光功率下SLM态试样经打磨抛光后上表面的孔洞形貌。SLM成形件内部孔隙主要有球形孔和不规则孔2种形貌。不规则孔洞主要出现在低体能量密度的试样中,主要与熔道间搭接不良和球状颗粒底部的孔隙未被完全填充有关;而大体积球形孔洞主要出现在高体能量密度试样中,主要是由于高温下低熔点元素沸腾气化,气体溢出部位金属溶液不能及时补缩,以及熔池卷入部分保护气而形成孔洞。

图8 扫描速度为650 mm/s时试样的上表面形貌

(a) 140 W; (b) 260 W; (c) 320 W; (d), (e), (f) are the corresponding local 3D topography of (a), (b) and (c) respectively

图9 不同激光功率下的Inconel 718合金抛光后上表面形貌

(a) 140 W; (b) 220 W; (c) 320 W

综合SLM试样的宏观特性分析结果可知,合理的激光体能量密度可以降低球化缺陷及减少孔洞,也可以避免合金过烧及减少气孔,从而获得表面平整且高致密的试样。结合激光参数及体能量密度对试样成形质量的影响可知,体能量密度在120~140 J/mm3区间时,试样的成形效果较佳。

2.2.2 显微组织和物相组成

在优化出的成形参数区间内,选择激光功率260 W及扫描速度650 mm/s的试样进行显微组织与物相分析,该参数下试样的体能量密度为133 J/mm3,表面粗糙度为Ra3.44 μm,致密度为99.15%。

图10为沉积态试样腐蚀后的光学显微组织照片。试样上表面的带状熔化道连续平直且无间隙,平均宽度约102 μm,与激光扫描间距(100 μm)相当(图10(a))。试样侧表面呈现明显的层叠鱼鳞形态,这与激光光斑能量呈中间高两边低的高斯分布特性有关[16];图10(b)中大量纵穿多个熔池的树枝晶清晰可见,其总体的生长方向与试样成形方向趋于一致,这与熔池散热过程中热流沿着上一层已凝固部位或基板定向散发有 关[17− 18]。

图11为采用扫描电镜对图10中试样上表面和侧表面进一步放大分析结果。受相邻熔道已凝固部位和熔池的温度梯度影响,熔道两侧形成大量跨边界生长的树枝晶,且生长方向基本垂直于边界(图11(a)、(c));由于熔道内部温度高、散热慢以及温度梯度较小,因此形成了细小的胞状晶结构(图11(d))。图11(b)中同一鱼鳞状熔池内部的树枝晶基本呈垂直于边界向心生长,这是因为在重熔区的影响下,熔池边界的局部热流方向开始沿垂直于下一层熔池的边界散发,使得凝固过程中优先沿温度梯度最大的<100>晶向族生长的树枝晶的生长被抑制[19−20],被更具生长优势的枝晶所取代。

图10 Inconel 718合金沉积态试样的光学显微组织

(a) Cross-section; (b) Longitudinal section

图11 Inconel 718合金沉积态的显微形貌

(a) Cross-section; (b) Longitudinal section; (c) Structures in the overlapping region; (d) Strucures in the central region

图12为Inconel 718合金沉积态的相组成分析结果。沉积态试样的相组成和Inconel 718合金粉末的主要相均为基体γ相和Laves相,但二者衍射峰的强度有差异,分析认为这主要是由于SLM成形件中晶粒出现明显的定向生长与相含量的差异导致。

2.2.3 力学性能

表4所列为Inconel 718合金与退火状态下的标准铸件及锻件(参见Q/3B 548—1996《GH4169合金锻件》)的室温和高温拉伸性能。图13为沉积态的室温拉伸和高温拉伸断口的形貌。对比沉积态和标准铸态的室温拉伸性能可知,虽然沉积态试样的屈服强度稍低于标准铸件,但其延展性与抗拉强度均高于标准铸件,沉积态的断后伸长率是标准铸件的4倍;同样,沉积态的屈服强度和抗拉强度虽然均低于标准锻件,但其延展性却明显高于锻件。这主要是因为该参数下成形试样的致密度高达99.15%,接近全致密,且与铸件相比,SLM成形件的晶粒较小,脆性Laves相的尺寸也较小[21−22],不易萌生裂纹;与锻件相比,SLM成形件未经过锻压等机械热变形阶段,加上沉积态的快速凝固过程抑制了强化相析出[23],因此材料内部位错密度相对较低,基体较软,延展性较好。同样,沉积态的高温拉伸强度虽低于锻件标准,但高温条件下沉积态试样的断后伸长率是标准锻件的2.6倍。

图12 Inconel 718合金粉末及沉积态的XRD谱图

表4 沉积态和标准铸锻件的室温拉伸与高温拉伸性能

对比发现,同一成形工艺下,试样的高温拉伸强度均低于室温拉伸强度,但高温断后伸长率均高于室温。其中,沉积态试样的高温抗拉强度和屈服强度与室温条件下的相比分别降低了20.4%和16.3%,相反,断后伸长率则提高了54.4%;高温下试样的拉伸强度有所降低,主要是由于熔池边界受熔道搭接特性的影响,容易出现杂质聚集,在高温条件下熔池边界分子的迁移更加活跃[23],易形成孔隙缺陷,使晶界强度降低,因此使得试样的高温强度降低;高温为位错运动提供了热激活能,使位错可以克服强化相的钉扎,继续运动发生塑性变形,故高温条件下试样的延展性均呈现一定程度地提高。

图13 沉积态Inconel 718合金的拉伸断口SEM形貌

(a) Room temperature; (b) 650 ℃; (c) and (d) Corresponding high magnification of (a) and (b)

由图13可知,断口存在较多台阶,这与沉积态试样晶界处存在较多缺陷有关。室温拉伸断口的韧窝细密,且呈列状紧密排布,可见试样的韧性较好,与其室温拉伸性能相符。经高温拉伸后,沉积态中列状分布的韧窝并未消失,主要是由于较低温度下,组织未发生明显再结晶。根据断口形貌,可以判断沉积态的室温拉伸和高温拉伸的断裂模式为韧性断裂。

3 结论

1) Inconel 718合金粉末的整体球形度较高,圆形度大于80%的粉末颗粒约占总颗粒数的96%,宽长比大于70%的粉末颗粒约占总颗粒数的85%,钝度高于70%的颗粒约占80%,接近70 %的球形粉末出现卫星化现象,适用于SLM成形。

2) SLM成形的Inconel 718合金内部孔洞形貌主要包括不规则孔洞,微孔和大体积球形孔;体能量密度较低时,熔道起伏大,连续性差,试样表面存在较多不规则孔洞与大体积球形颗粒;体能量密度过高时,试样出现明显的球化现象与大体积球形孔洞。体能量密度在120~140 J/mm3区间时,试样的成形效果较好。

3) SLM成形Inconel 718合金内部存在大量具有方向性的树枝晶结构;受局部热流影响,试样侧面熔池内部的树枝晶基本垂直于边界向心生长;沉积态试样和Inconel 718合金粉末的主要组成相均为γ相和Laves相。

4) 合金的高温拉伸与室温拉伸的断裂模式均为韧性断裂。不同温度下,合金的伸长率显著高于标准铸、锻件;其高温抗拉强度低于室温拉伸强度,但高温伸长率高于室温伸长率。

[1] DECKER R F. The evolution of wrought age-hardenable superalloys[J]. Journal of Metals, 2006, 58: 32−36.

[2] 王君. 镍基高温合金在航空发动机中的应用[J]. 中国新通信, 2019, 21(1): 221−222. WANG Jun. Application of nickel-based superalloy in aeroengine[J]. China New Telecommunications, 2019, 21(1): 221−222.

[3] RAO G A, KUMAR M, SRINIVAS M, et al. Effect of thermomechanical working on the microstructure and mechanical properties of hot is ostatically pressed superalloy Inconel 718[J]. Materials Science & Engineering A, 2004, 383(2): 201−212.

[4] QI H, AZER M, RITTER A. Studies of standard heat treatment effects on microstructure and mechanical properties of laser net shape manufactured Inconel 718[J]. Metallurgical & Materials Transactions Part A, 2009, 40(10): 2410−2422.

[5] DEB R T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components-process, structure and properties[J]. Progress in Materials Science, 2018, 92: 112−224.

[6] 高正江, 周香林, 李景昊, 等. 增材制造用金属粉末原材料检测技术[J]. 热喷涂技术, 2018(2): 8−14. GAO Zhengjiang, ZHOU Xianglin, LI Jinghao, et al. Testing technologies for metal powder in additive manufacturing[J]. Thermal Spray Technology, 2018(2): 8−14.

[7] 杨倩. IN 738合金粉末特性及其选区激光熔化成形性能研究[D]. 兰州: 兰州理工大学, 2019. YANG Qian. Study on the powder characteristics and forming properties in selective laser melting of IN 738 alloy[D]. Lanzhou: Lanzhou University of Technology, 2019.

[8] 魏青松, 王黎, 张升, 等. 粉末特性对选择性激光熔化成形不锈钢零件性能的影响研究[J]. 电加工与模具, 2011(4): 52−56. WEI Qingsong, WANG Li, ZHANG Sheng, et al. Study on the effects of power properties on the performance of stainless steel parts produced by selective laser melting[J]. Electromaching & Mould, 2011(4): 52−56.

[9] 高超峰, 肖志瑜, 邹海平, 等. 双喷嘴气雾化技术制备球形AlSi10Mg粉末及其表征[J]. 中国有色金属学报, 2019, 29(2): 374−384. GAO Chaofeng, XIAO Zhiyu, ZOU Haiping, et al. Characterization of spherical AlSi10Mg powder produced by double-nozzle gas atomization using different parameters[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(2): 374−384.

[10] CARTER L N, ESSA K, ATTALLAH M M. Optimisation of selective laser melting for a high temperature Ni-superalloy[J]. Rapid Prototyping Journal, 2015, 21(4): 423−432.

[11] CARTER L N, WANG X, READ N, et al. Process optimisation of selective laser melting using energy density model for nickel-based superalloys[J]. Materials Science & Technology, 2016, 32(7): 1−6.

[12] NATALIYA P, JORDAN R, YU S, et al. Optimisation of selective laser melting parameters for the Ni-based superalloy IN-738 LC using Doehlert’s design[J]. Rapid Prototyping Journal, 2017, 23(5): 881−592.

[13] CHESTER K W. The shapes of beach pebbles[J]. U.S. Geological Survey Professional Paper, 1923, 131: 75−83.

[14] KRUMRETN W. Measurement and geologic significance of shape and roundness of sedimentary particles[J]. Journal of Sedimentary Research, 1941, 11: 64−72.

[15] CARTER L N, MARTIN C, WITHERS P J, et al. The influence of the laser scan strategy on grain structure and cracking behaviour in SLM powder-bed fabricated nickel superalloy[J]. Journal of Alloys & Compounds, 2014, 615: 338−347.

[16] LIU W, DUPONT J N. Effects of melt-pool geometry on crystal growth and microstructure development in laser surface-melted superalloy single crystals: Mathematical modeling of single- crystal growth in a melt pool (part I)[J]. Acta Materialia, 2004, 52(16): 4833−4847.

[17] POPOVICH V A, BORISOV E V, POPOVICH A A, et al. Functionally graded Inconel 718 processed by additive manufacturing: Crystallographic texture, anisotropy of microstructure and mechanical properties[J]. Materials& Design, 2017, 114: 441−449.

[18] XING L, SHI J J, WANG C H, et al. Effect of heat treatment on microstructure evolution of Inconel 718 alloy fabricated by selective laser melting[J]. Journal of Alloys & Compounds, 2018, 764: 639−649.

[19] DENG D Y, PENG R L, BRODIH H, et al. Microstructure and mechanical properties of Inconel 718 produced by selective laser melting: Sample orientation dependence and effects of post heat treatments[J]. Materials Science & Engineering, A. 2018, 713: 294−306.

[20] DAVID S A, VITEK J M, BOATNER L A, et al. Application of single crystals to achieve quantitative understanding of weld microstructures[J]. Materials Science and Technology, 1995, 11(9): 939−948.

[21] 牛雯. 热处理对选区激光熔化成形 Inconel 718 合金的组织和性能的影响[D]. 北京: 北京工业大学, 2016. NIU Wen. Effects of heat treatment on the microstructure and mechanical properties of selective laser melting manufactured Inconel 718 super alloy[D]. Beijing: Beijing University of Technology, 2016.

[22] 李帅. 激光选区熔化成形镍基高温合金的组织与性能演变基础研究[D]. 武汉: 华中科技大学, 2017. LI Shuai. Fundamental research on the microstructure and properties evolution of nickel-based superalloy fabricated by selective laser melting[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[23] SAMES W. Additive manufacturing of Inconel 718 using electron beam melting: Processing, post-processing, & mechanical properties[D]. United States: Texas A & M University, 2015.

[24] 冯喆. SLM成形Inconel 718合金显微组织和高温力学性能的研究[D]. 北京: 北京工业大学, 2018. FENG Zhe. Study on the microstructrure and high temperature mechanical properties of Inconel 718 alloy processed by SLM[D]. Beijing: Beijing University of Technology, 2018.

Quantitative characterization of Inconel 718 alloy powder particle shape and optimization of its SLM forming process

XU Yang1, ZHANG Rong2, XIAO Zhiyu2

(1. Nanjing East Precision Machinery Co., Ltd., Nanjing 211100, China;2. National Engineering Research of Near-Net Sharp Forming for Metallic Materials,South China University of Technology, Guangzhou 510640, China)

The grain shape of Inconel 718 alloy powder for selective laser melting (SLM) was quantitatively characterized by integrating grain shape parameters. The surface quality, densification behavior, microstructure and mechanical properties of Inconel 718 alloy formed by selective laser melting (SLM) were studied as well. The results show that the overall sphericity of Inconel 718 alloy powder is relatively high. Excessive or deficient volume energy density will lead to obvious nodularization and porosity on the surface of SLM alloy. When the volume energy density is in the range of 120−140 J/mm3, the forming effect of the sample is better. After processed with optimized forming parameters, a large number of directional dendrites form in the deposited sample and the dendrites in molten pool on the side of the sample grow centripetally perpendicular to the boundary. The elongations of specimen at 650 ℃ and room temperature are 1.7 times and 2.6 times higher than these of the standard forging respectively. Although the tensile strength at 650 ℃ is lower than that at room temperature, the elongation of high temperature stretching is 1.5 times that at room temperature.

Inconel 718 alloy; particle shape; selective laser melting; volume energy density; mecahnical property

TF123.71

A

1673-0224(2020)06-465-10

国家自然科学基金资助项目(516227805);广东省自然科学基金团队项目(2015A030312003)

2020−06−05;

2020−10−06

肖志瑜,教授,博士。电话:13922266121;E-mail: zhyxiao@scut.edu.cn

(编辑 高海燕)