放电等离子烧结无黏结相Ti(C,N)基金属陶瓷的组织与性能

卢赛君,康希越,张鹛媚,贺跃辉

放电等离子烧结无黏结相Ti(C,N)基金属陶瓷的组织与性能

卢赛君,康希越,张鹛媚,贺跃辉

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以Ti(C,N)粉末为原料,采用放电等离子烧结法制备无黏结相Ti(C,N)金属陶瓷,对材料的显微组织、力学性能和摩擦磨损性能进行分析和测试。研究烧结温度、碳黑添加量(碳黑)和WC、Mo2C与TaC等碳化物的添加对无黏结相Ti(C,N)基金属陶瓷致密度和力学性能的影响;另外还将合金元素预固溶于Ti(C,N)粉末中合成(Ti,W, Mo,Ta)(C,N)固溶体粉末,以此为原料制备无黏结相Ti(C,N)基金属陶瓷。结果表明,随烧结温度升高,Ti(C,N)基金属陶瓷的致密度与力学性能提高;随炭黑添加量(C)增加,金属陶瓷的密度与性能先升高后降低。在Ti(C,N)粉末中加入WC、Mo2C和TaC等碳化物,或用(Ti,W,Mo,Ta)(C,N)固溶体粉末为原料制备无黏结相Ti(C,N)基金属陶瓷后,材料的氧含量均明显降低,致密度和力学性能大幅提升,并具有较低的摩擦因数和良好的耐磨性能。其中,以(Ti,W,Mo,Ta)(C,N)固溶体粉末为原料制备的无黏结相Ti(C,N)基金属陶瓷,硬度(HV30)为19.9 GPa,横向断裂强度和断裂韧性分别为1 280 MPa和7.8 MPa·m1/2。

无黏结相Ti(C,N)基金属陶瓷;烧结温度;碳含量;力学性能;摩擦磨损

相较于广泛应用的硬质合金,Ti(C,N)基金属陶瓷具有更高的硬度和锋利度、更出色的耐磨性能、更低的摩擦因数和更稳定的化学性能[1],在高速及高精度加工领域和高温及腐蚀环境下有着更出色的发挥,是一种极有潜力的材料[2−5]。Ti(C,N)基金属陶瓷与硬质合金类似,由陶瓷相和金属相组成,具体包括Ti(C,N)硬质相、钴镍黏结相及其它碳化物添加剂。其中的高硬度Ti(C,N)及其它碳化物陶瓷相为材料提供出色的硬度与耐磨性能,但陶瓷相性质较脆;钴镍金属黏结相为材料提供出色的韧性和强度,但金属相由于较低的硬度与红硬性,在高温下容易软化,且化学性质较活泼,导致材料的硬度、红硬性及化学稳定性下降[1, 6]。因此,减少黏结相含量有利于提高Ti(C,N)基金属陶瓷的硬度、耐磨性能和化学稳定性。在过去的研究中,已开发出无黏结相或含有极少量(质量分数低于0.5%)金属黏结相的硬质合金,合金具有较高的硬度及耐磨性[7−11],但化学稳定性较差,容易被腐蚀和氧化,无法满足在某些领域的特殊应用[12]。无黏结相Ti(C,N)基金属陶瓷由于硬质相熔点高,因此烧结致密化难度大,ANGERER等[13]在2 100 ℃高温气压烧结的无黏结相Ti(C,N)陶瓷致密度仅为93%。研究表明,采用纳米级原料粉末,或采用热压、热等静压、放电等离子烧结等先进的烧结工艺,可提高无黏结相Ti(C,N)基金属陶瓷的致密度[14−19]。KIM等[20]采用粒度为150 nm的超细Ti(C,N)粉末,通过高频感应加热得到烧结致密度达99%的无黏结相纯Ti(C,N)陶瓷。LOZYNSKYY等[19]采用粒径为80 nm的Ti(C,N)粉末,通过非线性升温的放电等离子烧结,致密度达到98%,硬度(HV)为2 160。但值得一提的是,即使得到高致密度的无黏结相Ti(C,N)基金属陶瓷,由于颗粒间结合力较差,在对材料表面进行磨削抛光时颗粒发生脱落,导致表面出现更多的孔洞,难以在磨削抛光后得到光滑的表面,严重限制产品的应用[19−20]。影响无黏结相Ti(C,N)基金属陶瓷致密度的因素较多,如烧结温度、碳添加量等。烧结温度是决定致密化程度的重要因素[21];在常规金属陶瓷及无黏结相硬质合金制备过程中,额外添加炭黑,可通过烧结过程中的碳氧反应还原被氧化的粉末,从而促进烧结致密化[22−24]。此外,在传统的Ti(C,N)基金属陶瓷中添加碳化物,如WC、Mo2C等,可在液相烧结过程中形成固溶体壳相,提高Ti(C,N)与黏结相间的润湿性,从而促进烧结致密化[25−26]。在无黏结相硬质合金中添加碳化物如VC与Cr3C2,可显著细化WC晶粒[27]。NINO等[28]通过添加NbC得到维氏硬度达24 GPa的无黏结相硬质合金。此外,与Ti(C,N)粉末相比,碳化物添加剂(WC, Mo2C, TaC粉末)较难被氧化[29−30],因此添加WC、Mo2C和TaC可降低混合料的氧含量,从而提高烧结致密度[31−32]。

本文作者以Ti(C,N)粉末为原料,采用放电等离子烧结法制备无黏结相Ti(C,N)金属陶瓷,研究烧结温度和炭黑添加量对无黏结相Ti(C,N)金属陶瓷的影响。另外,在Ti(C,N)粉末中添加WC、Mo2C和TaC等碳化物制备Ti(C,N)基金属陶瓷,同时还采用(Ti,W,Mo,Ta) (C,N)固溶体粉末为原料制备Ti(C,N)金属陶瓷,将合金元素预固溶于Ti(C,N)粉末中,以期通过对混料过程中原料氧化的抑制和烧结中互扩散的引入,促进金属陶瓷的致密化,得到具有高致密度与良好力学性能的无黏结相Ti(C,N)基金属陶瓷。研究结果对于这种极具潜力的高温耐磨材料研究与实际应用具有重要意义。

1 实验

1.1 原料

制备无黏结相Ti(C,N)基金属陶瓷所用原料粉末包括Ti(C,N)粉末(成分为Ti(C50,N50))、WC粉、Mo2C粉和TaC粉(均为微米级常用商业粉末),以及自制的(Ti,W,Mo,Ta)(C,N)固溶体粉末。

(Ti,W,Mo,Ta)(C,N)固溶体粉末的制备过程如下:为研究碳化物的添加对Ti(C,N)金属陶瓷的影响,设计在Ti(C,N)粉末中添加20%WC、5%Mo2C和5%TaC(均为质量分数),所得Ti(C,N)基金属陶瓷中合金元素Ti、W、Mo和Ta的质量分数分别为55.1%、18.8%、4.7%和4.7%。按照此Ti(C,N)金属陶瓷中各合金元素的含量,计算出(Ti,W,Mo,Ta)(C,N)固溶体粉末的原料配比(质量分数)为71.6%TiO2-18.5%WO3-5.5%MoO3-4.5% Ta2O5。按此配比称取锐钛型TiO2,、WO3、MoO3和Ta2O5等氧化物粉末和炭黑,简单混合后,再用三维混料机混合48 h。将混合粉末放置于氧化铝舟中,放入低压烧结炉。在烧结炉抽真空至1×10−1Pa时开启加热,升温速率为5 ℃/min,在炉内温度达到 1 150 ℃时,以50 L/min的流量持续通入氮气,以2 ℃/min的升温速率继续升温至1 450 ℃,保温2 h。然后在真空下随炉冷却至常温。从炉内取出样品,研磨破碎,得到(Ti,W,Mo,Ta)(C,N)固溶体粉末。

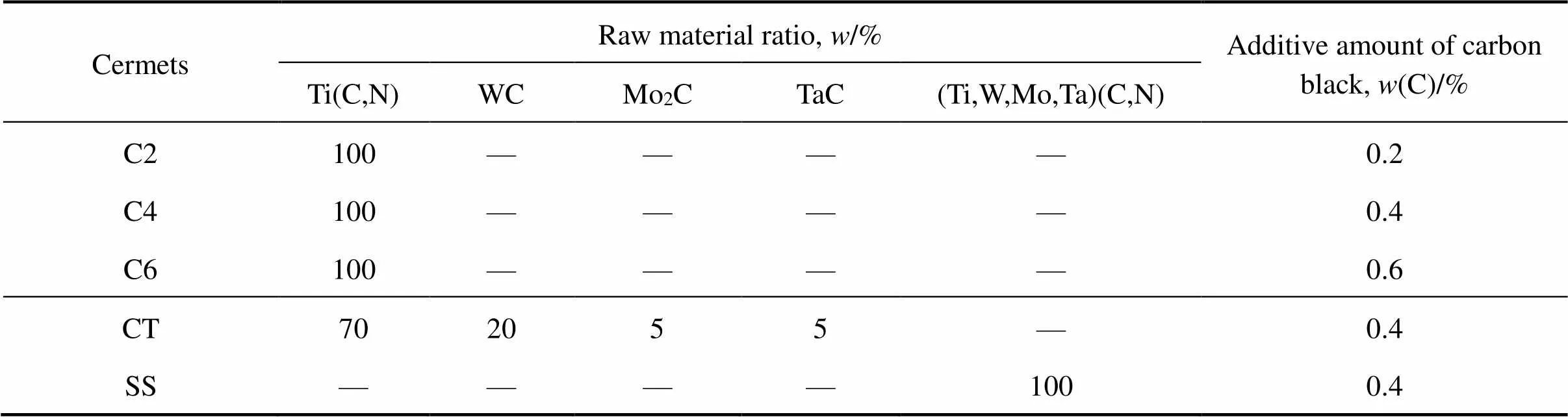

表1所列为Ti(C,N)粉末、WC粉、Mo2C粉和TaC粉等原料粉末以及(Ti,W,Mo,Ta)(C,N)固溶体粉末的粒度和C、N、O元素的含量(质量分数)。

表1 原料粉末的粒度与C、N、O含量

1.2 Ti(C,N)基金属陶瓷的制备

表2所列为Ti(C,N)基金属陶瓷的原料配比和碳黑添加量。按照表2所列称量原料粉末,经过简单混合后,用行星球磨机进行12 h湿式球磨。整个球磨过程在氩气保护下进行,球磨介质为酒精,采用硬质合金磨球,球料质量比为4:1。从球磨罐中取出料浆,于真空烘箱中70 ℃下干燥180 min。将干燥后的混合粉末过80目标准筛后,放置于石墨模具中进行放电等离子烧结(HPD25,FCT,Germany),得到直径为40 mm、厚度为10 mm的无黏结相金属陶瓷圆饼,其中C4的最终烧结温度分别为1 400、1 600和1 800 ℃,其他成分的样品均在1 800 ℃下烧结,保温10 min,烧结压力为35 MPa。烧结后的样品经过线切割、磨削和抛光后进行性能测试。

1.3 组织与性能表征

用扫描电镜(SEM, QUANTA FEG-250, FEI, USA)的二次电子及背散射电子模式观察和分析Ti(C,N)基金属陶瓷的微观组织与结构,并利用电子探针(EPMA, JXA-8530F, JEOL, Japan)分析该材料的元素分布。通过X射线衍射(XRD, D/max 2550, Rigaku, Japan)分析材料的物相组成,并用氧氮氢测定仪(TCH600, LECO, USA)分析氧含量。在无黏结相Ti(C,N)基金属陶瓷的研究中,即使材料实际密度接近理论密度,但也会因为结合力差导致抛光后表面孔隙度大,并且在添加碳化物及使用固溶体粉末制备的无黏结相Ti(C,N)基金属陶瓷,因为碳化物间发生扩散及固溶,不能按照混合物规则计算其理论密度,因而采用Archimedes法测试和计算的相对密度无法准确表征材料的表面致密度。通过材料显微组织中的孔隙度表征致密度是较合适的选择,孔隙度越低,材料致密度越高。在本研究中通过图片分析软件Image-Pro Plus统计经过磨削和抛光后的材料表面显微组织照片中孔隙所占比例(面积分数)作为孔隙度。采用三点弯曲法,参考国家标准GB/T 3851—2015,在万能材料力学试验机上测定Ti(C,N)基金属陶瓷的横向断裂强度(transvers rupture strength, TRS),所用试样为尺寸为5 mm×5 mm×35 mm的A型试样。用维氏硬度计,按照国家标准GB/T 7997—2014测定材料的硬度(HV30),载荷为294.2 N。采用Palmqvist韧性测试方法测定材料的断裂韧性,利用金相显微镜统计HV30维氏硬度测试过程中激发的裂纹长度,用式(1)[1, 28]计算断裂韧性:

式中:IC为断裂韧性;HV30为维氏硬度;Σ为压痕的4个顶角处裂纹长度之和;为载荷。

利用往复式摩擦磨损试验机测定材料的摩擦磨损性能,对偶件为硬度(HRA)为91的YG6硬质合金球,载荷为50 N,往复速度为1.5 m/min。所有性能的测试结果均为多次测试去除异常数据后的平均值。其中的硬度测试及断裂韧性测试,每个成分取5个样品,每个样品取5个点进行测试。测定抗弯强度时,每个成分取5个样品进行测试。测摩擦磨损性能时,每个成分取3个样品进行测试。

表2 Ti(C,N)基金属陶瓷的原料配比与碳黑添加量

2 结果与讨论

2.1 烧结温度

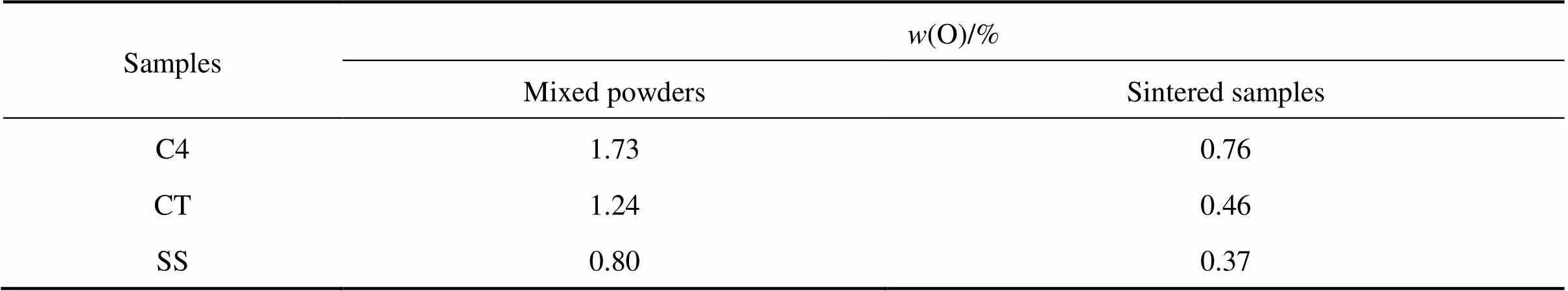

图1所示为在Ti(C,N)粉末中添加0.4%炭黑,在不同温度下烧结后所得无黏结相纯Ti(C,N)金属陶瓷(C4样品)的SEM显微组织,表3所列为金属陶瓷的孔隙度和力学性能。由图1和表3可知,纯Ti(C,N)金属陶瓷主要由Ti(C,N)颗粒和孔隙组成。随烧结温度升高,孔隙度减小,致密度明显增大。烧结温度为1 400 ℃时,由于温度过低,粉末颗粒间未进行充分扩散,几乎所有颗粒间均存在细小孔隙,材料的致密度极低。烧结温度升至1 600 ℃时,部分颗粒开始扩散和长大,致密度明显提高,但仍存在大量孔隙。当烧结温度升至1 800 ℃时,大部分颗粒已经充分扩散,晶粒明显长大,但仍存在部分较大孔隙,表面孔隙度为3.5%。值得注意的是,对于无黏结相Ti(C,N)金属陶瓷,即使致密度很高,但由于Ti(C,N)颗粒间结合力较差,在磨削抛光过程中表面颗粒脱落而出现孔隙,无法得到致密平滑的抛光表面,所以1 800 ℃烧结的无黏结相Ti(C,N)金属陶瓷表面孔隙度仍然较高。

图1 不同温度烧结的无黏结相Ti(C,N)基金属陶瓷显微组织

(a) 1 400 ℃; (b) 1 600 ℃; (c) 1 800 ℃

表3 烧结温度对无黏结相Ti(C,N)金属陶瓷(C4)孔隙度和力学性能的影响

从表3还看出,纯Ti(C,N)金属陶瓷的硬度(HV30)和抗弯强度都随烧结温度升高而增大。烧结温度为 1 400 ℃时,由于材料的致密度低,其HV30仅为9.2 GPa,远低于常规的Ti(C,N)金属陶瓷和YG8硬质合金;烧结温度为1 800 ℃时,因材料致密度提高,硬度(HV30)及横向断裂强度(TRS)明显提升,分别达到 1 760和810 MPa。

以上结果表明,烧结温度对无黏结相纯Ti(C,N)金属陶瓷的致密度和力学性能影响较大,1 800 ℃烧结时能得到相对较致密、硬度和横向断裂强度都较高的无黏结相Ti(C,N)金属陶瓷。根据文献报道[13, 19]和本研究的结果,进一步升高烧结温度对致密度贡献不明显,而更高的温度对放电等离子烧结设备及对石墨模具要求极高,且能量损耗过大,因此,1 800 ℃为较适宜的烧结温度。由于无黏结相纯Ti(C,N)金属陶瓷致密度较低,性能较差,无法满足工业应用的需求,本文作者进一步研究炭黑添加量以及添加碳化物对Ti(C,N)金属陶瓷组织与性能的影响,并采用(Ti,W,Mo, Ta)(C,N)固溶体粉末中添加炭黑,将合金元素预固溶于Ti(C,N)中,制备相同成分的无黏结相Ti(C,N)基金属陶瓷,分析和测试材料的组织与性能。

2.2 碳黑添加量

在Ti(C,N)粉末中添加炭黑,并调整炭黑添加量(炭黑),制备无黏结相纯Ti(C,N)金属陶瓷。图2(a)所示为球磨前和球磨后的混合粉末及其在1 800 ℃烧结后的氧含量(O),图2(b)所示为球磨后的混合粉末C2和烧结体的氮含量(N),图3所示为烧结体的SEM显微组织。由图2(a)可知,Ti(C,N)粉末与炭黑经过球磨混合后,(O)明显上升;烧结后,尽管(O)有一定下降,但(O)仍高于0.7%。而无黏结相纯WC硬质合金的混合料及烧结体的(O)分别低于0.6%与0.1%[33−34]。这意味着在球磨混料过程中Ti(C,N)粉末易发生氧化,并且在烧结过程中难以通过碳氧反应完全还原。炭黑最少的烧结体C2的氧含量最高,并且从图3可见其孔隙度最高,这是因为炭黑较少时无法满足烧结过程中碳氧反应的需求,而高的(O)又导致高温烧结时的进一步内氧化,阻止材料致密化。从图2(a)还看出,随炭黑添加量增加,烧结体的(O)下降,但与C4相比,C6的(O)只略微下降,并且从图3(c)看出,无法达到更高的致密度,甚至致密度略微下降。这是由于放电等离子烧结封闭且过程短暂,即使添加大量炭黑,被氧化的Ti(C,N)原料粉末也难以被完全还原,并且过量的碳会与Ti(C,N)反应,导致材料脱氮,影响烧结致密化。由于仅加入微量炭黑,球磨后的3种混合粉末的(N)均为11.5%,从图2(b)看出,烧结后(N)明显降低,并且随(炭黑)增加,烧结体的(N)逐渐下降。由于Ti(C,N)固溶体是一种碳与氮的无限固溶体,在高温下过量游离碳的存在会导致Ti(C,N)中N元素的脱出,如式(2)所示[35−36]。

因此对于无黏结相Ti(C,N)基金属陶瓷,碳添加量是重要的影响因素,需要在尽可能还原被氧化的原料粉末的同时,避免碳过量而加剧氮元素的脱出,过量的氮损失会导致材料的致密度及力学性能降低。图4所示为炭黑添加量对纯Ti(C,N)金属陶瓷性能的影响。从图4看出,炭黑添加量为0.4%时,Ti(C,N)金属陶瓷的孔隙度最小,硬度及抗弯强度均达到最大值,而进一步增加炭黑时,由于氮的脱出而影响烧结致密化,导致材料的致密度与力学性能降低。

图3 不同炭黑添加量的无黏结相纯Ti(C,N)金属陶瓷显微组织

(a) 0.2%; (b) 0.4%; (C) 0.6%

图4 炭黑添加量对无黏结相Ti(C,N)金属陶瓷孔隙度与力学性能的影响

2.3 添加碳化物

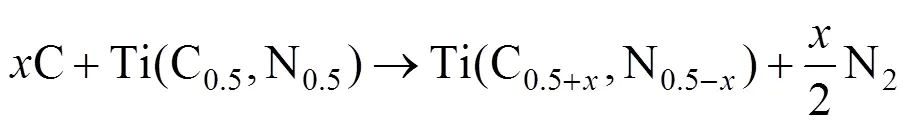

图5所示为无黏结相Ti(C,N)基金属陶瓷样品C4、CT和SS的球磨混合粉末及其烧结后的XRD谱,表4所列为球磨混合粉末与烧结体的氧含量。由图5可见,烧结前与烧结后的纯Ti(C,N)金属陶瓷C4均只呈现Ti(C,N)的衍射峰。而添加碳化物的Ti(C,N)基金属陶瓷CT在烧结前有明显的Ti(C,N)和其它碳化物峰,烧结后只存在 (Ti,M)(C,N)衍射峰,表明Ti(C,N)与其它碳化物已充分扩散并形成固溶体相。用(Ti,W,Mo,Ta) (C,N)固溶体粉末制备相同合金元素含量的Ti(C,N)基金属陶瓷SS,在烧结前只存在(Ti,M)(C,N)的衍射峰,烧结后衍射峰变窄,表明烧结过程中各组分进一步扩散均匀。与C4相比,CT与SS的(Ti,M)(C,N)衍射峰均向小角度偏移,表明(Ti,M)(C,N)固溶体的晶格常数变大[25, 27]。此外,从表4看出,纯Ti(C,N)粉末在混合球磨后的(O)最高,而加入碳化物或使用固溶体粉末原料时,球磨后混合粉的(O)明显降低,表明其它合金元素的加入能降低Ti(C,N)粉末的氧化程度。在烧结时由于在高温下的碳氧反应,C4、CT和SS的氧含量都有一定的下降,纯Ti(C,N)金属陶瓷的氧含量最高,CT及SS的氧含量较低。SS的氧含量始终保持最低,表明采用(Ti,W,Mo,Ta)(C,N)固溶体粉末为原料,将合金元素预固溶于Ti(C,N)中,可有效降低原料粉末的氧含量,进而降低烧结体的氧含量。

图5 C4,CT和SS的球磨混合粉末与烧结后的XRD谱

表4 C4,CT和SS的球磨混合料与烧结后的氧含量

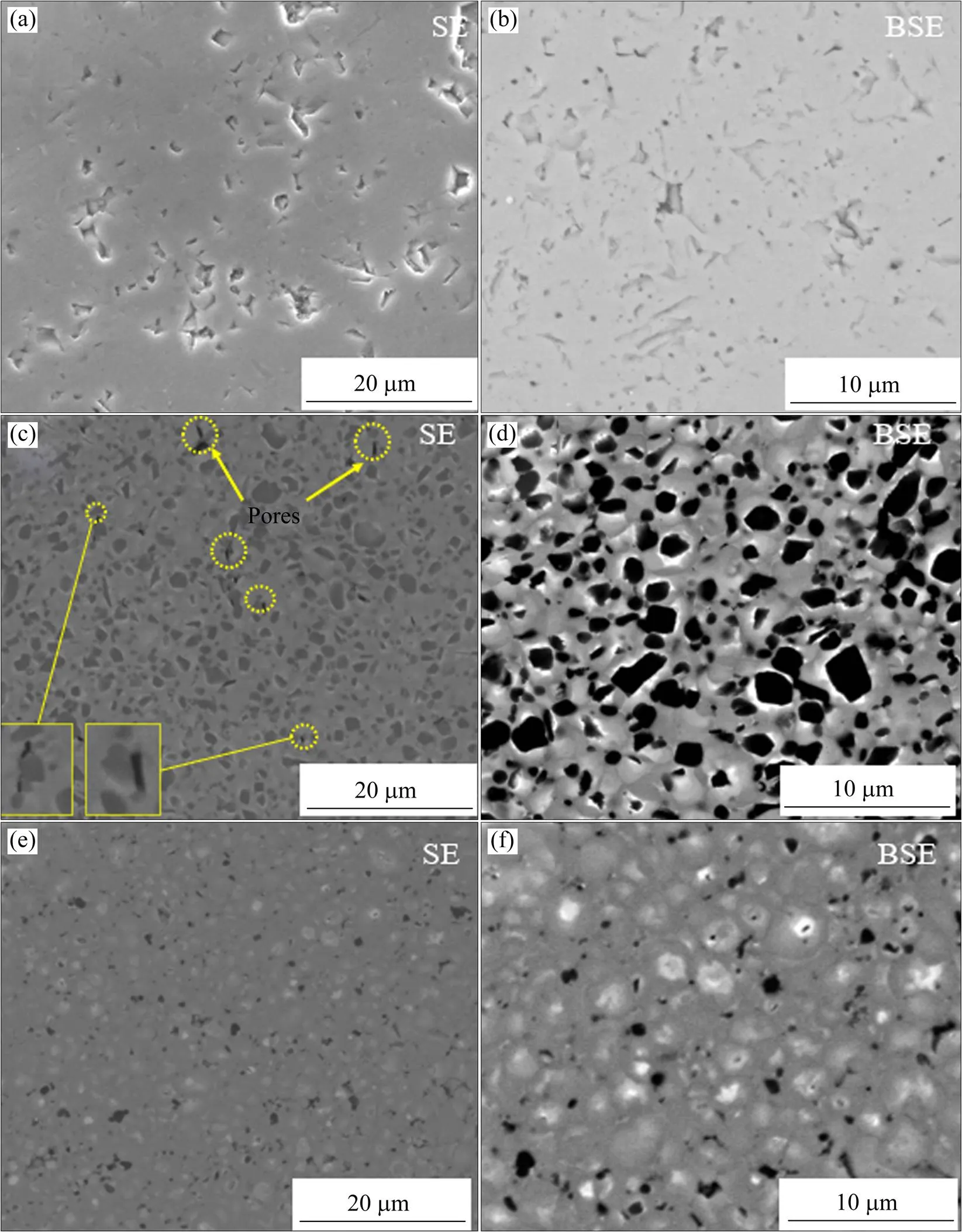

图6所示为无黏结相Ti(C,N)基金属陶瓷C4、CT和SS的SEM显微组织。从图中看出,直接加入碳化物和采用固溶体粉末为原料均可显著提高无黏结相Ti(C,N)金属陶瓷的致密度。经过放电等离子烧结后,CT和SS中各元素已充分扩散,其显微组织中的黑色相为Ti(C,N),其余的均为(Ti,M)(C,N)固溶体。CT的显微组织中出现类似常规金属陶瓷中的核壳结构,黑色核芯相为Ti(C,N),白色内环相为富W、Mo固溶体,灰色外环相为富Ti固溶体。富Ti固溶体相起到类似常规金属陶瓷中黏结相的作用,黑色Ti(C,N)颗粒分布于其中。同时,与C4相比,CT的孔隙明显减少,但仍存在少量孔隙,主要分布在黑色Ti(C,N)颗粒附近。这说明尽管碳化物的加入可通过互扩散提升材料致密度,但Ti(C,N)仍然较难实现烧结致密化,这可能与Ti(C,N)颗粒在制备过程中的表面氧化有关,稳定的氧化膜阻碍烧结致密化。用(Ti,W,Mo,Ta) (C,N)固溶体粉末为原料制备的Ti(C,N)金属陶瓷SS呈现出极高的致密度,表面未观察到明显的孔隙。尽管其XRD谱中呈单一的(Ti,M)(C,N)固溶体衍射峰,但显微组织中存在不同的衬度相,其中的白色相为含富W和Mo的固溶体,黑色相为Ti(C,N),并且还存在细小的Ti(C,N)颗粒。这是由于固溶体粉末中Ti(C,N)未完全形成固溶体,少部分保留在烧结组织中。

图6 无黏结相Ti(C,N)基金属陶瓷的SEM显微组织

(a), (b) C4; (c), (d) CT; (e), (f) SS

图7所示为C4、CT和SS的SEM背散射表面形貌和电子探针显微分析的元素分布。从图中可见C4与CT中存在明显的氧元素富集区域,这一现象与氧含量分析结果一致,是混料过程中被氧化的Ti(C,N)粉末难以在烧结过程中通过碳氧反应被完全还原所致。其中C4的氧元素富集更严重,富集区域多为颗粒界面处;CT虽然致密度较C4大大提升,但仍然存在明显的氧元素富集,氧元素大多富集于Ti(C,N)颗粒附近,孔隙分布在氧元素富集区域附近。这表明混料过程中Ti(C,N)粉末的表面氧化严重影响无黏结相Ti(C,N)金属陶瓷的烧结致密化。在SS中未观察到氧元素的明显富集,整体保持较低的氧含量,孔隙很少,表明用(Ti,W,Mo,Ta)(C,N)固溶体粉末制备无黏结相Ti(C,N)金属陶瓷能有效降低混合料及烧结体中的氧含量,从而提高烧结致密度。

图7 无黏结相Ti(C,N)基金属陶瓷的SEM形貌和Ti、O元素电子探针显微分析结果

(a), (b) (c), (d) C4; (e), (f), (g), (h) CT; (i), (j), (k), (l) SS

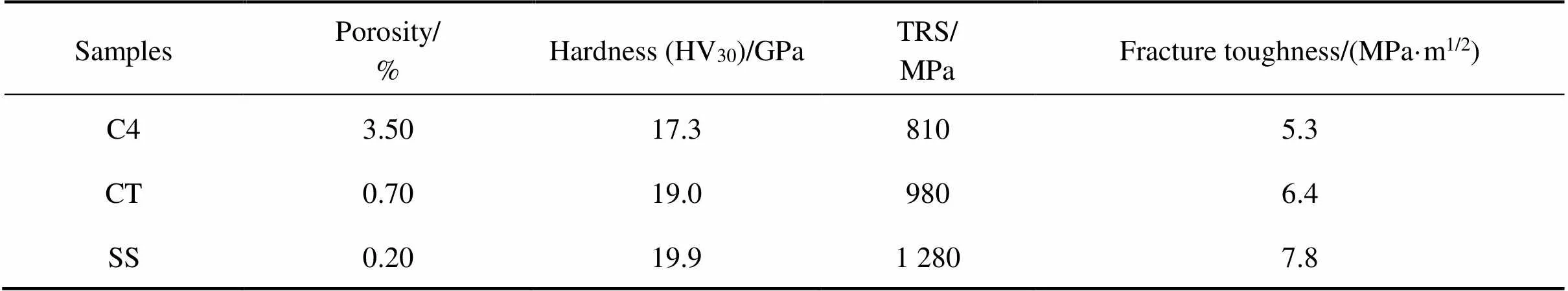

表5所列为C4、CT和SS的性能。纯Ti(C,N)金属陶瓷C4由于孔隙度高,所以性能最差。相比之下,在Ti(C,N)粉末中直接加入碳化物或采用(Ti,W,Mo,Ta) (C,N)固溶体粉末为原料制备的Ti(C,N)基金属陶瓷,因孔隙度明显下降,所以硬度、强度及断裂韧性等都显著提高,其中SS的综合力学性能最佳,硬度(HV30)为19.9 GPa,抗弯强度为1 280 MPa,断裂韧性为7.8 MPa·m1/2。

图8所示为Ti(C,N)基金属陶瓷C4、CT和SS磨损表面的摩擦因数曲线和磨痕轮廓图。由图可见,C4和CT的摩擦因数相近,在0.42~0.49之间,其中CT的摩擦因数略低。这是由于C4的致密度较低,表面粗糙度较大,凹凸不平,增大了材料表面与对偶件间的摩擦力,因此摩擦因数较大。SS的摩擦因数最小,仅为0.32~0.36,约为C4摩擦因数的75%。致密度最高的SS表面平整光滑,与对偶件之间的摩擦力小,所以摩擦因数最低。由材料表面的划痕深度看出,CT与SS的表面划痕深度远远低于C4表面的划痕深度,表明直接加入碳化物或用固溶体相粉末为原料均能有效提升无黏结相Ti(C,N)金属陶瓷材料的耐磨性能。C4表面存在的孔隙导致对偶件对材料表面颗粒具有较大的撕扯力,并且材料较低的致密度和颗粒间较低的结合力也是耐磨性差的重要原因。综上所述,采用(Ti,W, Mo,Ta)(C,N)固溶体粉末为原料制备的无黏结相Ti(C,N)基金属陶瓷具有更低的摩擦因数和良好的耐磨性能。

表5 无黏结相Ti(C,N)基金属陶瓷的孔隙度及力学性能

图8 无黏结相Ti(C,N)基金属陶瓷的摩擦因数曲线和表面划痕深度

3 结论

1) 采用放电等离子烧结法制备无黏结相Ti(C,N)基金属陶瓷材料,烧结温度为1 400 ℃时,材料的致密度低,硬度和力学性能均极低。升高烧结温度可有效提高材料的致密度与力学性能,1 800 ℃烧结后得到表面孔隙度为3.5%的无黏结相Ti(C,N)金属陶瓷。

2) 混料过程中原料被氧化导致氧含量明显上升,而在烧结过程中发生碳氧反应,使烧结体的氧含量降低,有利于烧结致密化。但碳添加量过低或过高都不利于无黏结相纯Ti(C,N)金属陶瓷烧结致密化,最佳添加量(C)为0.4%。

3) 在Ti(C,N)粉末中添加WC、Mo2C和TaC等碳化物,可提高Ti(C,N)基金属陶瓷的密度与性能。而采用(Ti,W,Mo,Ta)(C,N)固溶体粉末为原料,可有效降低球磨混合粉末的氧含量,从而更有效地提高材料的致密度与性能,所得Ti(C,N)基金属陶瓷的硬度(HV30)为19.9 GPa,抗弯强度和断裂韧性分别为1 280 MPa和7.8 MPa·m1/2,并具有更低的摩擦因数和良好的耐磨性能。

[1] LENGAUER W, SCAGNETTO F. Ti(C,N)-based cermets: Critical review of achievements and recent developments[C]// LENGAUER W. Solid State Phenomena. Switzerland:Trans Tech Publications Ltd, 2018: 53−100.

[2] LIN N, ZHAO L, MA C, et al. Enhanced mechanical properties and high temperature oxidation resistance of Ti(C,N)-based cermets containing Zr[J]. Journal of Alloys and Compounds, 2019, 788: 649−657.

[3] 孙万昌, 佘晓林, 张磊, 等. Ti(C,N)基金属陶瓷材料的强韧化研究进展[J]. 热加工工艺, 2014(18): 17−20. SUN Wanchang, SHE Xiaolin, ZHANG Lei, et al. Research progress of strengthening and toughening of Ti(C,N)-based Cermets[J]. Hot Working Technology, 2014(18): 17−20.

[4] 李少峰, 刘维良, 彭牛生, 等. 金属陶瓷刀具材料研究进展 [J]. 陶瓷学报, 2010, 31(1): 140−144. LI Shaofeng, IIU Weiliang, PENG Niusheng, et al. Research progress of cermet tool materials[J]. Journal of Ceramics, 2010, 31(1): 140−144.

[5] 杨天恩, 熊计, 郭智兴, 等. Ti(C,N)基金属陶瓷芯/环结构的研究进展[J]. 硬质合金, 2010, 27(1): 55−64. YANG Tian’en, XIONG Ji, GUO Zhixing, et al. Research progress of core/rim microstructure for Ti(C,N)-based cermet[J]. Cemented Carbide, 2010, 27(1): 55−64.

[6] 付明. 固溶体型碳氮化钛基金属陶瓷刀片材料的研制[D]. 厦门: 厦门理工学院, 2018. FU Ming. Study on the blade materials fabricated by the solid-solution Ti(C,N)-based cermets[D]. Xiamen: Xiamen University of Technology, 2018.

[7] 李仁琼, 刘铁梅. 工艺参数对无粘结相硬质合金性能的影响 [J]. 硬质合金, 2005, 22(1): 23−26. LI Renqiong, LIU Tiemei. Effects of processing parameters on the properties of non-bond cemented carbide[J]. Cenmented Carbide, 2005, 22(1): 23−26.

[8] 邹洪伟, 叶金文, 刘颖, 等. 原料粉末碳、氧含量对无粘结相硬质合金性能的影响[J]. 功能材料, 2010, 41(1): 90−93. ZOU Hongwei, YE Jinwen, LIU Ying, et al. The influence of quality of ultrafine powder on microstructure and properties of bindless tungsten carbide[J]. Journal of Functioinal Materials, 2010, 41(1): 90−93.

[9] 张太全, 聂洪波, 李文强, 等. 无粘结相硬质合金研究进展与应用[J]. 中国钨业, 2018, 33(5): 69−75. ZHANG Taiquan, NIE Hongbo, LI Wenqiang, et al. Research progress and application of binderless cemented carbides[J]. China Tungsten Industry, 2018, 33(5): 69−75.

[10] 刘超. 无粘结相硬质合金的发展及展望[J]. 中国材料进展, 2016, 35(8): 41−45. LIU Chao. The development and prospect of binderless carbide [J]. Materials China, 2016, 35(8): 41−45.

[11] XIAO Y R, ZHI J P, HUI Y R, et al. Phase Composition and microstructure of binderless WC-ZrC cemented carbides fabricated by spark plasma sintering[J]. Key Engineering Materials, 2014, 603: 556−560.

[12] XU Y C, CHEN K H, WANG S Q, et al. Oxidation and cutting properties of TiN and TiAlN coated cemented carbide[J]. Materials Science & Engineering of Powder Metallurgy, 2011, 16(3): 425−430.

[13] ANGERER P, YU L, KHOR K A, et al. Spark-plasma-sintering (SPS) of nanostructured titanium carbonitride powders[J]. Journal of the European Ceramic Society, 2005, 25(11): 1919− 1927.

[14] HUGOSSON H W, ENGQVIST H. The connection between the electronic structure and the properties of binderless tungsten carbides[J]. International Journal of Refractory Metals and Hard Materials, 2003, 21(1/2): 55−61.

[15] KIM H, KIM J, KWON Y. Mechanical properties of binderless tungsten carbide by spark plasma sintering[C]// KORUS 2005Cnternational Organizing Committee.The 9th Russian-Korean International Symposium on Science and Technology. Novosibirsk, Russia: IEEE, 2005: 458−461.

[16] CHENG L, XIE Z, JIAN L, et al. Effects of Y2O3on the densification and fracture toughness of SPS-sintered TiC[J]. Material Research Innovations, 2017, 22(1): 1−6.

[17] SHON I J, KIM B R, DOH J M, et al. Consolidation of binderless nanostructured titanium carbide by high-frequency induction heated sintering[J]. Ceramics International, 2010, 36(6): 1797−1803.

[18] ZHENG Y, WANG S, YAN Y, et al. Microstructure evolution and phase transformation during spark plasma sintering of Ti(C,N)-based cermets[J]. International Journal of Refractory Metals & Hard Materials, 2008, 26(4): 306−311.

[19] LOZYNSKYY Z O, HERRMANN M, RAGULYA A. Spark plasma sintering of TiCN nanopowders in non-linear heating and loading regimes[J]. Journal of the European Ceramic Society, 2011, 31(5): 809−813.

[20] KIM W, SUH C Y, ROH K M, et al. High-frequency induction heated sintering of High-energy ball milled TiC0.5N0.5powders and mechanical properties of the sintered products[J]. Ceramics International, 2013, 39(1): 585−591.

[21] 高凌燕, 周书助, 伍小波. 碳含量对超细Ti(C,N)基金属陶瓷的结构及性能的影响[J]. 包装学报, 2013, 5(3): 10−15. GAO Lingyan, ZHOU Shuzhu, WU Xiaobo. Effect of carbon content on the microstructure and mechanical properties of superfine Ti(C,N)-based cermets[J]. Packaging Journal, 2013, 5(3): 10−15.

[22] FOX R, NILSSON R. Binderless tungsten carbide carbon control with pressureless sintering[J]. International Journal of Refractory Metals and Hard Materials, 2018, 76: 82−89.

[23] ZHENG Y, LIU W, WANG S, et al. Effect of carbon content on the microstructure and mechanical properties of Ti(C,N)-based cermets[J]. Ceramics International, 2004, 30(8): 2111−2115.

[24] BESHARATLOO H, DE NICOLÁS M, WHEELER J M, et al. Carbon addition effects on microstructure and small-scale hardness for Ti(C,N)-FeNi cermets[J]. International Journal of Refractory Metals and Hard Materials, 2019, 85: 105064− 105073.

[25] LIU C, LIN N, HE Y. Influence of Mo2C and TaC additions on the microstructure and mechanical properties of Ti(C,N)-based cermets[J]. Ceramics International, 2016, 42(2): 3569−3574.

[26] XU X, ZHENG Y, ZHANG G, et al. Effect of WC addition and cooling rate on microstructure, magnetic and mechanical properties of Ti(C0.6,N0.4)-WC-Mo-Ni cermets[J]. International Journal of Refractory Metals and Hard Materials, 2019, 84: 105001−105008.

[27] LAY S, ANTONI-ZDZIOBEK A, PöTSCHKE J, et al. Microstructural investigations in binderless tungsten carbide with grain growth inhibitors[J]. International Journal of Refractory Metals and Hard Materials, 2020, 93: 105340− 105349.

[28] NINO A, MORIMURA K, SUGIYAMA S, et al. Effects of C and NbC additions on the microstructure and mechanical properties of binderless WC ceramics[C]// FUH Y K, YAMADA K. Key Engineering Materials Vol. 749. Switzerland: Trans Tech Publications Ltd, 2017, 205−210.

[29] SHIMADA S, KOZEKI M. Oxidation of TiC at low temperatures[J]. Journal of Materials Science, 1992, 27(7): 1869−1875.

[30] KURLOV A, GUSEV A. Oxidation of tungsten carbide powders in air[J]. International Journal of Refractory Metals and Hard Materials, 2013, 41: 300−307.

[31] WEI C, SONG X, FU J, et al. Effect of carbon addition on microstructure and properties of WC-Co cemented carbides[J]. Journal of Materials Science & Technology, 2012, 28(9): 837− 843.

[32] CHA S I, HONG S H. Microstructures of binderless tungsten carbides sintered by spark plasma sintering process[J]. Materials Science and Engineering A, 2003, 356(1/2): 381−389.

[33] GIRARDINI L, ZADRA M, CASARI F, et al. SPS binderless WC powders, and the problem of sub carbide[J]. Metal Powder Report, 2008, 63(4): 18−22.

[34] TANG W, ZHANG L, ZHU J F, et al. Effect of direct current patterns on densification and mechanical properties of binderless tungsten carbides fabricated by the spark plasma sintering system[J]. International Journal of Refractory Metals and Hard Materials, 2017, 64: 90−97.

[35] XIANG D, LIU Y, TU M, et al. Synthesis of nano Ti(C,N) powder by mechanical activation and subsequent carbothermal reduction–nitridation reaction[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27(1): 111−114.

[36] XIANG D, LIU Y, ZHAO Z, et al. Reaction sequences and influence factors during preparation of Ti(C,N) powders[J]. Journal of Alloys and Compounds, 2007, 429(1/2): 264−269.

[37] XIONG J, GUO Z, SHEN B, et al. The effect of WC, Mo2C, TaC content on the microstructure and properties of ultra-fine TiC0.7N0.3cermet[J]. Materials & Design, 2007, 28(5): 1689− 1694.

Microstructure and properties of bindeless Ti(C,N)-based cermets prepared by spark plasma sintering

LU Saijun, KANG Xiyue, ZHANG Meimei, HE Yuehui

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The binderless Ti(C,N)-based cermets were fabricated by spark plasma sintering using Ti(C,N) powder as raw materials. The microstructure, mechanical properties, wear resistance of the materials were studied. Effects of sintering temperature, carbon black addition, carbides additives and solid solution raw powders on the relative density and mechanical properties were investigated. Furthermore, the (Ti,W,Mo,Ta) (C,N) solid solution powder fabricated by the dissolving of other alloying elements in the lattice of Ti(C,N) was also used to prepare the binderless cermets. The experimental results show that the relative density and mechanical properties of binderless cermets increase with increasing sintering temperature. With increasing carbon black content, the relative density and mechanical properties increase firstly and then decrease. After adding WC, Mo2C and TaC carbides into Ti(C,N) powder, or using (Ti,W,Mo,Ta) (C,N) solid solution powder as raw materials, the oxygen content of Ti(C,N)-based cermets with bindeless phase is obviously reduced. The density and mechanical properties of the materials are greatly improved, and the friction coefficient and wear resistance of the materials are lower. The binderless Ti(C,N)-based cermet prepared by (Ti,W,Mo,Ta) (C,N) solid solution powders exhibits hardness (HV30) of 19.9 GPa, transverse rupture strength of 1 030 MPa and fracture toughness of 7.8 MPa·m1/2.

binderless Ti(C,N)-based cermets; sintering temperature; carbon content; mechanical properties; friction and wear

TG148

A

1673-0224(2020)06-486-11

国家自然科学基金资助项目(51634006)

2020−09−15;

2020−10−22

贺跃辉,教授,博士。电话:0731-88879422;E-mail: yuehui@csu.edu.cn

(编辑 汤金芝)