铜基粉末冶金刹车材料支撑背板表面镀层对防渗碳性能的影响

曹文明,姚萍屏,周海滨,赵林,许良,肖叶龙

铜基粉末冶金刹车材料支撑背板表面镀层对防渗碳性能的影响

曹文明,姚萍屏,周海滨,赵林,许良,肖叶龙

(中南大学 粉末冶金研究院,长沙 410083)

采用3种具有不同表面镀层的支撑背板(45#钢)制备铜基粉末冶金刹车材料,对比研究表面镀层对支撑背板防渗碳、抗热疲劳以及支撑背板与摩擦材料结合性能的影响。结果表明:表面镀Ni层不能防止加压烧结时石墨垫板向支撑背板渗碳,而表面镀Cu或镀Cu+Ni均可有效防止支撑背板渗碳。在热疲劳条件下,表面镀Ni的支撑背板由于渗碳而导致强度和硬度提高,与铜基摩擦材料的结合强度较好,但容易出现翘曲和开裂;表面镀Cu和镀Cu+Ni的支撑背板均不易翘曲变形和开裂,其中镀Cu支撑背板与摩擦材料的结合强度较差,表面镀Cu+Ni的支撑背板与摩擦材料间的结合强度较高。

粉末冶金;刹车材料;支撑背板;表面镀层;渗碳

铜基粉末冶金摩擦材料因具有良好的导热性、较强的抗磨蚀能力和不易与对偶件发生粘结等特性,广泛应用于各种型号飞机的刹车装置中[1−5]。铜基粉末冶金摩擦材料中的摩擦组元及润滑组元通常为较大量的非金属组分,可能影响摩擦材料的总体结构强度。为提高刹车材料的耐冲击能力,通常将铜基粉末冶金摩擦材料烧结于钢质支撑背板上形成双层金属结构。在工作过程中,支撑背板对摩擦材料起支撑和保护作 用[6−10]。此种结构对摩擦材料与支撑背板的结合强度以及支撑背板的塑性都提出了一定的要求,以避免使用过程中摩擦材料与支撑背板之间出现脱落和支撑背板断裂的现象。钟志刚等[11]研究表明,选择合适的烧结工艺参数可提高金属陶瓷摩擦材料与支撑背板的结合强度。此外,还通常在摩擦材料与支撑背板间设计结合层,结合层包括支撑背板表面镀层和过渡层。表面镀层主要有镀铜 (包括镀铜再镀镍)、镀镍和镀银等3种,其作用除了防止背板氧化外,还能在烧结过程中阻止摩擦材料排出的气体对支撑背板的腐蚀和增强支撑背板与摩擦材料的结合强度[12]。其中的镀银工艺中使用的氰化镀银溶液中含有剧毒的氰化物,不环保,且工艺复杂,不提倡使用。过渡层可减少钢背渗碳, 降低钢背脆性,增强摩擦片与钢背的结合强度,但随过渡层厚度增加,结合层的抗热疲劳性能下降[13]。袁国洲等[14]研究表明,对摩擦材料的支撑钢背表面镀镍或者镀铜再镀镍,热疲劳试验后镀层处都未产生热疲劳裂纹。前人的研究主要侧重于提高支撑背板与摩擦材料的结合强度,本研究选用具有不同表面镀层的支撑背板,研究Ni、Cu和Cu+Ni这3种镀层对加压烧结过程中支撑背板防渗碳性能的影响,为铜基粉末冶金刹车材料在工程应用中选择合适的支撑背板表面镀层提供参考。

1 实验

1.1 原材料

铁粉,粒度<75 μm,武汉金属资源有限责任公司生产;电解铜粉和锡粉,粒度均<75 μm,重庆有研重冶新材料有限公司生产;硅铁粉(粒度<75 μm)、锰铁粉(粒度<75 μm)、硼铁粉(粒度<250 μm),湖南中兴锰业粉体有限公司生产;鳞片石墨,粒度<150 μm,青岛晟泰石墨有限公司生产;二硫化钼(MoS2),粒度为1.5~4.0 µm,上海华谊集团华原化工有限公司生产。

支撑背板采用45#钢板,厚度为1.5 mm,碳含量(质量分数)为0.42%~0.50 %,鞍钢新轧钢股份有限公司生产。湖南华南光电(集团)有限责任公司采用电镀法在支撑背板的2面制备3种不同镀层,分别是:镀Ni层,厚度10~20 µm;镀Cu层,厚度10~20 µm;Cu+Ni复合镀层,其中内层为镀Ni层,厚度20~25 µm,外层为镀Cu层,厚度8~12 µm。支撑背板镀层的截面形貌如图1所示,可见镀层与基体结合良好。

图1 支撑背板镀层的截面形貌

(a) Ni plating; (b) Cu plating; (c) Cu + Ni plating

1.2 材料制备

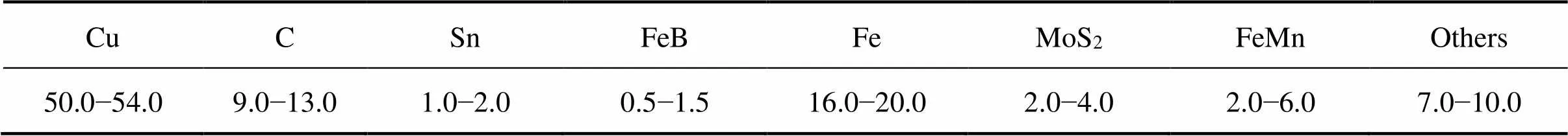

按照表1所列配方称量各种原料粉末,加入适量航空煤油,用V型混料机混合6~8 h,然后在350~500 MPa 压力下将混合料在钢模中压制成厚度约为10 mm的坯块;将坯块叠装在支撑背板上,再将支撑背板的另一面与石墨垫板工装贴合,放入加压式钟罩炉中,在H2气保护下进行压力烧结,烧结温度为980~1 020 ℃,烧结压力为7.9~8.5 MPa,保温时间为3 h。最后随炉水冷至100 ℃以下出炉,去掉石墨垫板,得到铜基粉末冶金刹车材料样品。

表1 铜基摩擦材料配方

1.3 组织与性能表征

用LECO-CS600碳硫分析仪测定烧结后的支撑背板上与石墨垫板工装贴合面的碳含量,取5个试样进行测定,计算平均值。用标乐MicroMet5104显微硬度计测定支撑背板截面的显微硬度,测试时用136°的正四面角锥金刚石压头,保压时间15 s,载荷为100 N。利用Leica DM4000M金相显微镜观察刹车材料的截面形貌,分析支撑背板与摩擦材料结合处的微观组织。利用自制的刹车材料结合性能试验装置,采用三点弯曲法测定支撑背板与铜基摩擦材料的室温弯曲结合强度[15]:即将样品弯曲至摩擦材料开裂,用数码相机观察其开裂情况,如果摩擦材料层没有与支撑背板分离,开裂发生在摩擦材料层内,且支撑背板表面紧密黏结一层完整、连续的摩擦材料层,则表明支撑背板与摩擦材料的室温弯曲结合强度较好。用SG2-7.5-10试验炉测定刹车材料的抗热疲劳性能:将烧结后的刹车材料试样迅速加热到800~900 ℃, 然后水冷,重复进行50次后,用数码相机观察支撑背板的变形开裂及摩擦材料与支撑背板的结合情况,以此表征刹车材料抵抗循环加热和快速冷却的温度变化所产生热应力的能力和不同材料间的结合强度。

2 结果与分析

2.1 碳含量和金相组织

实验测得表面镀Ni、镀Cu和镀Cu+Ni的支撑背板在加压烧结后,与石墨垫板接触一面的碳含量(C)分别为0.99%、0.38%和0.47%。镀Ni的支撑背板表面碳含量明显高于镀Cu和镀Cu+Ni的支撑背板,而支撑背板的原材料45#钢的碳含量(C)为0.42%~0.50%。这表明在加压烧结过程中,与镀Ni支撑背板直接接触的石墨垫板工装中的碳扩散至支撑背板,发生明显的渗碳现象,而镀Cu支撑背板和镀Cu+Ni的支撑背板渗碳不明显。

图2所示为加压烧结后的镀Ni支撑背板截面金相组织。由图2可知,支撑背板的外表面(与石墨垫板贴合的表面)出现明显的网状渗碳体(FeC3),且从支撑背板表面至内部呈现3层不同的组织,最外层A区域为过共析组织:珠光体+网状FeC3,见图2(b);中间B区域为共析组织:层片状珠光体(P),见图2(c);内层C区域为亚共析组织:铁素体+珠光体(F+P),见图2(d)。因为渗碳体中的碳含量最高,说明石墨垫板中的碳从镀Ni支撑背板表面逐渐向内部扩散,碳含量由外向内逐渐降低。

图2 镀Ni支撑背板的截面金相组织

(a) Metallographic microstructure of back; (b), (c), (d) Metallography of area A, B and C in Fig.2(a), respectively

图3所示为镀Cu和镀Cu+Ni支撑背板在加压烧结后的截面金相组织。由图3可知,具有这2种镀层的支撑背板组织都较均匀,为亚共析组织:铁素体+珠光体(F+P)。这表明镀Cu和镀Cu+Ni支撑背板均未发生渗碳现象,这与支撑背板表面碳含量分析结果一致。

根据C-Ni相图[16]和C-Cu相图[17]可知,C在Ni中的固溶度相对较高,尤其在亚稳态条件下,C在Ni中的固溶度(摩尔分数)接近5 %(980~1 020 ℃),而Cu几乎不与C发生固溶。文献[18]研究了石墨在烧结钢中的行为,结果表明石墨开始活化温度在1 000 ℃以上,随温度升高, 活化加快,1 100 ℃时活化程度最高,即意味着渗碳。本文的铜基粉末冶金刹车材料烧结温度为980~1 020 ℃,处于石墨开始活化的温度区间。因此,在加压烧结过程中,石墨垫板中的碳原子穿过镀Ni层向支撑背板扩散。而镀Cu和镀Cu+Ni支撑背板中的Cu层因对C的固溶度较低,可有效隔绝碳原子向支撑背板扩散而产生的渗碳行为。

2.2 显微硬度

图4所示为支撑背板从表面至内层的显微硬度分布。由图4可见,镀Ni背板的表面硬度明显高于镀Cu背板和镀Cu+Ni背板。结合前述碳含量和金相显微组织分析可知,镀Ni的支撑背板由于存在明显的渗碳,导致晶界处析出连续的网状渗碳体,C在Ni中形成固溶体,起固溶强化作用,因此镀Ni背板的表面硬度相对较高。镀Cu+Ni支撑背板的表面硬度高于镀Cu背板,是因为Cu与Ni形成了Cu-Ni固溶体,导致强度与硬度提高。镀Cu支撑背板由于Cu几乎不与C发生固溶,且Cu本身硬度较低,所以背板表面的硬度较低。3种镀层的支撑背板显微硬度均呈现从背板表面至内层逐渐降低的趋势,在接近支撑背板内层,即与摩擦材料接触界面处,3种支撑背板的显微硬度趋向一致,说明石墨垫板中的碳是从支撑背板表面逐渐向内部扩散。

2.3 结合强度

图5所示为铜基粉末冶金刹车材料室温弯曲试验后的表面形貌(数码相机照片)。由图5可见,具有不同表面镀层的支撑背板,在室温弯曲破坏后背板表面均紧密黏结着一层完整连续的摩擦材料层,说明3种不同镀层的支撑背板与摩擦材料的结合强度均较好。同时还发现,刹车材料的弯曲破坏是发生在摩擦材料中,而非摩擦材料与支撑背板的结合面,说明支撑背板与镀层间的结合强度及镀层与摩擦材料的结合强度均大于摩擦材料本身的强度。表2所列为文献[13−14]中的刹车材料各结构层的力学性能。从表2可知,铜基摩擦材料的抗拉强度(10~30 MPa)比镀Ni层的抗拉强度(270~300 MPa)和镀Cu层的抗拉强度(180~200 MPa)低,铜基摩擦材料的抗弯强度(100~140 MPa)比镀Ni层抗弯强度(600~700 MPa)和镀Cu层抗弯强度(400~450 MPa)也小很多。因此,刹车材料的室温弯曲破坏不是发生在镀层与背板之间以及背板与摩擦材料之间的结合处,而是在铜基摩擦材料中产生和 扩展。

图3 镀Cu和镀Cu+Ni支撑背板截面金相组织

(a) Microstructure of Cu plated steel back (b) Microstructure of steel back in Fig.3(a);(c) Microstructure of Cu+Ni plated steel back; (d) Microstructure of steel back in Fig.3(c)

图4 支撑背板的显微硬度分布

2.4 抗热疲劳性能

图6所示为铜基粉末冶金刹车材料热疲劳试验后支撑背板表面局部形貌(数码相机照片)。从图6(a)看出,支撑背板表面镀Ni的刹车材料在热疲劳试验后,镀Ni层局部发生脱落,背板出现翘曲和开裂,并且背板与摩擦材料局部产生分离;从图6(b)可见镀Cu的支撑背板表面镀层脱落严重,背板发生一定程度翘曲变形,未开裂,但支撑背板与摩擦材料已完全分离,说明在热疲劳试验条件下,镀Cu背板与摩擦材料的结合强度最差;由图6(c)可知,镀Cu+Ni的支撑背板表面镀层也有一定程度脱落,背板发生轻微翘曲变形,未开裂,且与摩擦材料局部产生分离。铜基粉末冶金刹车材料在热疲劳试验过程中受循环热应力作用,热疲劳断裂通常发生在由某种原因引起的应变集中部位。刹车材料由于各层材料的不同,会因温度循环变化造成热疲劳应变集中,产生的应变主要取决于各层材料的热膨胀系数,从表2可知,镀Cu层的热膨胀系数最大,所以在镀Cu层上由温度循环变化产生的热应力最大。镀Cu支撑背板由于Cu层的抗拉强度比支撑背板小且所受热应力大,故热疲劳裂纹在Cu层中萌生和扩展,逐渐形成穿透性裂纹,最终导致摩擦材料与支撑背板完全分离。

图5 刹车材料室温弯曲实验后的表面形貌

(a) Ni plated sample; (b) Cu plated sample; (c) Cu+Ni plated sample

表2 刹车材料各结构层的力学性能[13−14]

图6 热疲劳试验后支撑背板的表面形貌

(a) Ni plated steel back; (b) Cu plated steel back;(c) Cu+Ni plated steel back

3 结论

1) 铜基粉末冶金刹车材料的45#钢支撑背板表面镀Ni,不能防止加压烧结时石墨垫板向支撑背板渗碳,而表面镀Cu或镀Cu+Ni可有效防止支撑背板中渗碳。

2) 铜基粉末冶金刹车材料在循环加热和快速冷却的热疲劳条件下,表面镀Ni的支撑背板由于渗碳而导致强度和硬度提高,并且与摩擦材料的结合强度较好,但容易出现翘曲和开裂;表面镀Cu和镀Cu+Ni的支撑背板均不易翘曲变形和开裂,其中镀Cu支撑背板与摩擦材料的结合强度较差,镀Cu+Ni背板与摩擦材料间具有较好的结合强度。

[1] 姚萍屏. 高性能粉末冶金制动摩擦材料[M]. 长沙: 中南大学出版社, 2016.YAO Pingping. High-performance Powder Metallurgy Friction Materials[M]. Changsha: Central South University Press, 2016.

[2] 周海滨, 姚萍屏, 肖叶龙, 等. 铜基粉末冶金摩擦材料特征摩擦组元与基体的界面形成及磨损机理[J]. 中国有色金属学报, 2016, 26(2): 328−336. ZHOU Haibin, YAO Pingping, XIAO Yelong, et al. Interface formation and wear mechanism between characteristic friction components and base components of Cu-based powder metallurgy friction materials[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 328−336.

[3] 肖申荣, 何林. 摩擦材料及其制品生产技术[M]. 北京: 北京大学出版社, 2010: 22−23. XIAO Shenrong, HE Lin. Manufacturing Technology of Friction Material and its Products[M]. Beijing: Peking University Press, 2010: 22−23.

[4] 姚萍屏, 熊翔, 黄伯云. 航空刹车材料的现状与发展[J]. 粉末冶金工业, 2000, 10(6): 34−37. YAO Pingping, XIONG Xiang, HUANG Baiyun. Present situation and development of powder metallurgy airplane brake material[J]. Powder Metallurgy Industry, 2000, 10(6): 34−37.

[5] 杨永连. 烧结金属摩擦材料[J]. 机械工程材料, 2000, 31(1): 98−99. YANG Yonglian. Sintered metal friction materials[J]. Materials for Mechanical Engineering, 2000, 31(1): 98−99.

[6] 钟志钢, 邓海金, 李明, 等. Fe 含量对Cu 基金属陶瓷摩擦材料摩擦磨损性能的影响[J]. 材料工程, 2002(8): 17−19. ZHONG Zhigang, DENG Haijin, LI Ming, et al. Effect of Fe content on friction and wear properties of Cu-ceramet friction materials[J]. Journal of Materials Engineering, 2002(8): 17−19.

[7] 刘伯威, 樊毅, 张金生, 等. SiO2和SiC 对Cu-Fe基烧结摩擦材料性能的影响[J]. 中国有色金属学报, 2001, 11(1): 110− 113. LIU Bowei, FAN Yi, ZHANG Jinsheng, et al. Effect of SiO2and SiC on properties of Cu-Fe matrix sintered friction materials[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(1): 110− 113.

[8] TJONG S C, LAU K C. Tribological behavior of SiC particle reinforced copper matrix composites[J]. Materials Letters, 2000, 43(5): 274−280.

[9] 姚萍屏, 盛红超, 熊翔, 等. 压制压力对铜基粉末冶金刹车材料组织和性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(4): 239−243. YAO Pingping, SHENG Hongchao, XIONG Xiang, et al.Effect of compaction pressure on microstructures and properties of Cu-based P/M brake materials[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(4): 239−243.

[10] ASIF M, CHANDRA K, MISRA P S.Characterization of iron based hot powder brake pads for heavy duty applications[J].International Journal of Mechanical and Materials Engineering, 2013, 8(2): 94−104.

[11] 钟志刚, 邓海金, 李明, 等. 铜基金属陶瓷摩擦材料与钢背的结合强度研究[J]. 粉末冶金技术, 2002, 20(3): 158−161.ZHONG Zhigang, DENG Haijin, LI Ming, et al.Study on the bond strength between Cu-based ceramet friction material and steel backing[J].Powder Metallurgy Techonology, 2002, 20(3): 158−161.

[12] 郭廷玮. 金属材料的高温强度[M]. 北京: 科学出版社, 1983: 22−35.GUO Tinwei. High Temperature Strength of Metallic Materials [M]. Beijing: Science Press, 1983: 22−35.

[13] 袁国洲, 刘华一. 粉末冶金航空刹车材料过渡层功能的研究[J]. 湖南冶金, 1993(5): 10−12. YUAN Guozhou, LIU Huayi. Study on transition layer of powder metallurgy brake materials[J]. Hunan Metallurgy,1993, 5(9): 10−12.

[14] 袁国洲, 刘华一. 粉末冶金摩擦材料及对偶材料支承钢背镀层的研究[J]. 湖南冶金, 1999(1): 10−13. YUAN Guozhou LIU Huayi. Study on coated layer of supporting steel back of powder metalurgical friction material and rotator material[J]. Hunan Metallurgy, 1999, 1(1): 10−13.

[15] 费多尔钦科, И М. 现代摩擦材料[M]. 徐润泽, 译. 北京: 冶金工业出版社, 1983: 5−30. ΦЕДОРЧЕНКО И М. Modern Friction Material[M]. XU Runze, Translate. Beijing: Metallurgical Industry Press, 1983: 5−30.

[16] NATESAN K, KASSNER T F. Thermodynamics of carbon in nickel, iron-nickel and iron-chromium-nickel alloys[J]. Metallurgical Transactions, 1973, 4(11): 2557−2566.

[17] OKAMOTO H, MASSALSKI T B. Binary Alloy Phase Diagram [M]. OH, USA: ASM International, Materials Park, 1990: 1560− 1566.

[18] 印红羽, 张华诚. 粉末冶金模具设计手册[M]. 北京: 机械工业出版社, 2002.YIN Hongyu, ZHANG Huacheng. Design Manual of Powder Metallurgy Die[M]. Beijing: China Machine Press, 2002.

Effect of coating on steel back of Cu-based powder metallurgy brake materials on carburizing resistance

CAO Wenming, YAO Pingping, ZHOU Haibin, ZHAO Lin, XU Liang, XIAO Yelong

(Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

Three kinds of steel back (45#steel) with different surface coatings were used to prepare Cu-based powder metallurgy brake materials. The effects of surface coatings on the anti carburizing and thermal fatigue resistance of the steel back and the bonding properties between the steel back and friction materials were studied. The results show that Ni coating on the surface can not prevent the carburization of the graphite backing plate to the steel back during pressure sintering, while the surface plating of Cu or Cu + Ni can effectively prevent the carburization of the steel back. Under the condition of thermal fatigue, the strength and hardness of the steel back coated with Ni are improved by carburizing, and the bonding strength with friction material is good, but it is easy to warp and crack. The back plates coated with Cu and Cu + Ni are not easy to warp, deform and crack. The bonding strength between Cu plated back plate and friction materials is poor. The bonding strength between the steel back coated with Cu + Ni and the friction material is good.

powder metallurgy; brake material; steel back; surface coating; carburizing

TG142.1

A

1673-0224(2020)06-538-07

国家自然科学基金资助项目(51475476)

2020−10−16;

2020−11−08

姚萍屏,教授,博士。电话:0731-88836614;E-mail: ppyao@csu.edu.cn

(编辑 汤金芝)