电子束选区熔化制备纯钼块体的组织与性能

李会霞,朱纪磊,谭彦妮,刘彬,陈睿,赵培,弋阳

电子束选区熔化制备纯钼块体的组织与性能

李会霞1,朱纪磊1,谭彦妮2,刘彬2,陈睿1,赵培1,弋阳1

(1. 西安赛隆金属材料有限责任公司,西安 710018;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

采用电子束选区熔化技术制备纯钼块体,采用化学分析法、金相显微镜、分析天平及显微硬度计对纯钼块体的杂质元素含量、显微组织、密度和显微硬度进行测试。结果表明:采用电子束选区熔化成形技术制备的纯钼块体中C、O、N和H等杂质元素增量小于0.001%。一次熔化成形的纯钼块体显微组织中,沿沉积方向呈粗大柱状晶,并且沿晶界存在少量微裂纹。而通过二次熔化工艺,可以细化晶粒,抑制微裂纹生长。较优的电子束二次选区熔化成形工艺为:一次熔化电流12 mA、熔化速度0.6 m/s;二次熔化电流12 mA,熔化速度0.89 m/s。该工艺下成形的纯钼块体致密度达99%以上(密度(10.15±0.13) g/cm3),硬度(HV0.2)在185~200之间,无明显各向 异性。

钼;电子束选区熔化;二次熔化;显微组织;致密度;显微硬度

电子束选区熔化成形技术(selective electron beam melting, SEBM)是上世纪九十年代中期由瑞典Arcam公司发展起来的一种以电子束为能量源的粉末床熔融增材制造技术,该技术具有能量利用率高、成形效率高、成形过程真空洁净和成形应力低等特点,非常适合于难熔、脆性材料及复杂构件的加工成形[1−2]。目前该技术已广泛应用于钛合金、钨、铌、钽、钛铝金属间化合物[3−8]和镍基高温合金[8]等金属材料的成形。其中,采用该技术制备的钛合金椎间融合器、髋臼杯等骨科植入物已获得医疗许可认证并获得广泛市场应用,制备的钛铝合金低压涡轮叶片也已经在GEnx、GE90和GE9X等航空发动机上进行了测试[2]。

钼[9−11]是一种典型的脆性难熔金属(熔点2 620 ℃),具有高强度、高硬度、高热导率、高电导率及低热膨胀系数等特性,在电子电器元件、航空发动机和武器装备等领域具有广泛应用。传统上,金属钼制品通常采用粉末冶金工艺制备[12],该工艺难以成形复杂零件,并且存在杂质含量较多,成形制品致密化程度低等诸多不足。

增材制造技术可实现复杂钼制品的成形,目前金属钼的增材制造主要采用选择性激光烧结[13−14]和激光选区熔化[15]两种方法。但是这两种方法制备的金属钼零件致密度均比较低,仅达到80%左右。KASERER L等[16]及WANG等[17]尝试采用添加合金元素及改变扫描策略等方法改进激光选区熔化成形金属钼的工艺,使钼制品致密度显著提高,但成形钼制品中仍存在裂纹滋生和晶粒粗大等问题。而SEBM技术功率高且能量利用率高,可实现高熔点钼粉的瞬时熔化、凝固和致密化,有利于提高钼制品的致密度;电子束扫描速度快,可对粉床进行预热,有效降低金属钼成形过程中的温度梯度和残余应力,进而有效抑制裂纹出现和零件变形;成形环境真空洁净,有利于控制钼制品中的杂质含量。因此,SEBM技术是复杂钼制品较为理想的成形技术,但是目前未见SEBM成形金属钼制品的公开报道。

本文采用SEBM技术成形纯钼块体,研究纯钼块体的成分和显微组织形貌,采用二次熔化工艺,实现晶粒组织的细化和裂纹生长的抑制,并研究其致密度和硬度。此外,对成形钼块体的裂纹抑制和晶粒细化进行探讨。本研究欲为金属钼复杂构件的增材制造开辟一条新途径,以期为金属钼在航空航天和电子等领域的应用提供实验依据。

1 实验

1.1 原料

原料选用等离子旋转电极雾化法制备的金属Mo粉末。图1所示为钼粉末SEM形貌与粒度分布图。由图可知,粉末为球形,球形度>90%,表面光滑,粉末粒径集中在58~150 μm。粉末流动性11.17 s/50 g,松装密度为6.02 g/cm3,振实密度为6.49 g/cm3。钼粉的纯度≥99.9%。

图1 钼粉末形貌(a)与粒度分布(b)

1.2 设备及制备方法

采用西安赛隆金属材料有限责任公司生产的Sailong-S2型SEBM成形设备制备纯钼块体。设备最大成形尺寸200 mm×200 mm,最大熔化电流50 mA,最大跳转速度8 000 m/s,加速电压60 kV,电子束束斑直径≤200 μm。

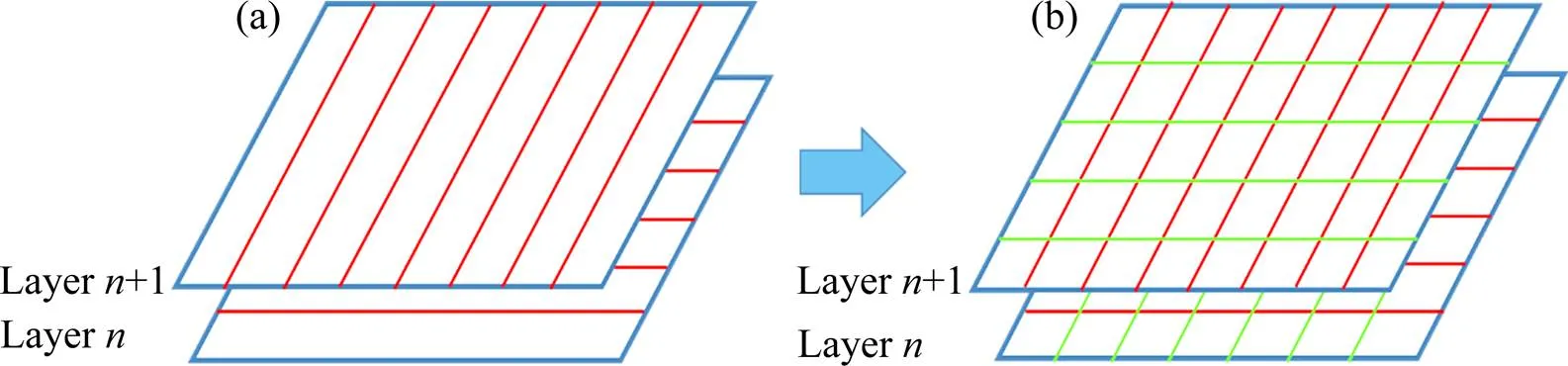

采用Magics软件建立钼块体的三维模型,单个样块的模型尺寸为12 mm×12 mm×12 mm。采用赛隆公司EBM Buildprepare软件,沿三维模型的Z轴方向以0.05 mm层厚切片并进行路径规划,得到三维模型的二维截面及路径规划数据。将数据导入SEBM设备中,然后抽真空至设备真空度≤5×10−3Pa,再将底板预热到800~1 000 ℃。成形过程中以电子束为能量源对预铺置粉末进行预热,并根据零件截面信息进行选区熔化,熔化一层后底板下降0.05 mm高度,铺置粉末,进行下一层选区熔化,直至完成整个块体成形。本文中成形块体的熔化工艺参数如表1所列,S1、S2、S3采用一次熔化工艺,S4、S5采用二次熔化工艺。一次熔化工艺与二次熔化工艺的扫描策略如图2所示,一次熔化工艺下每层粉末经过一次扫描熔化成形,第二层扫描路径在第一层的基础上旋转90°,二次熔化工艺下每层粉末经两次扫描熔化成形,层内两次熔化与层间相邻两次熔化的扫描路径皆旋转90°。

图2 不同熔化工艺下的扫描路径示意图

(a) Single melting process; (b) Double melting process

表1 SEBM成形工艺参数

1.3 组织与性能表征

根据GB/T_4323—2013《钼化学分析方法》测定钼成形样块的C、O、N和H元素含量[18]。采用金相显微镜(Axio vert A1, 德国)进行试块横向和纵向显微组织观察,样块经表面打磨并抛光后,进行腐蚀,腐蚀剂按照(HNO3):(HF):(H2O)=4:1:5进行配制。密度采用梅特勒−托利多公司生产的XS205分析天平,根据阿基米德原理进行测试,测试前样块需经表面打磨抛光。采用显微硬度仪(MVS-1000IMT2,上海)进行硬度测试,沿样块的沉积垂面和沉积层面分别约每2 mm取1个测试点,每个测试点附近测试 3次,结果取平均值,测试载荷为1.96 N,保荷时间为15 s,测试前样块需沿纵截面进行打磨抛光。

2 结果与讨论

2.1 表面质量及化学成分

图3所示为SEBM成形的纯钼样块的宏观照片。由图可知,一次熔化成形样块表面(S1)较二次熔化成形表面(S4),稍有不平,但均无肉眼可见孔洞、裂纹等明显缺陷。对S1和S4工艺成形样块与粉末原材料的化学成分进行测试,结果如表2所列。其中,粉末中O、C、H和N元素的质量分数分别为0.004%、0.001%、0.001%和小于0.001%。同时,由于成形过程在高真空环境中进行,一次熔化工艺和二次熔化工艺成形的样块中C、N和H的含量与粉末相比,未检测出明显变化,而O元素质量分数增量也不超过0.001%。

图3 电子束选区熔化成形纯钼样块的宏观照片

表2 钼粉及纯钼样块的杂质元素含量

2.2 显微组织

图4所示为一次熔化工艺制备纯钼样块纵剖面的显微组织金相照片。由图可见,纵向剖面组织具有明显的柱状晶特征,贯穿多个沉积层,与激光选区熔化成形纯钼显微组织特征相似[17],SEBM成形难熔金属钨[4, 19]、铌[5]和钽[6]时,也表现出同样的柱状晶特征。这主要与增材制造过程中熔池热量传导有关,沿沉积方向具有最大的温度梯度,因而柱状晶更倾向于沿纵向外延生长。从图4可见,S2样块的晶粒尺寸小于S1样块,S3样块的晶粒尺寸小于S2样块。即在相同熔化速度下,熔化电流较小时,晶粒尺寸更小;在熔化电流不变的情况下,熔化速度更大时,晶粒尺寸更小。原因可能是熔化电流较大或熔化速度较小时,选区熔化过程中能量输入更大,熔池穿透深度增加,对已凝固层有很明显的重熔作用,晶体的外延生长作用更明显。S2样块存在平行于沉积层面的熔合不良缺陷。原因可能是在熔化电流较小和熔化速度较快时,能量输入偏小引起了层间结合不良(见图4(c)区域1)。此外,样块中还可见沿纵向晶界分布的微裂纹(见图4(b)区域2),主要分布于零件上、下表面附近。微裂纹现象在SEBM技术成形难熔金属钨过程中同样存在[4]。出现原因为SEBM成形过程中热源移动速度快且熔池寿命短,造成零件受热不平衡,零件内部存在热应力,而金属钼和金属钨为脆性材料,在应力作用下极易产生裂纹。但值得一提的是,由于SEBM成形过程中底板温度高达800~1 000 ℃,并对粉床进行逐层预热,显著降低了温度梯度,因此与激光选区熔化成形金属钼相比,微裂纹数量明显减少[9]。

图5所示为二次熔化工艺样块的纵截面及横截面显微组织。由图可知,采用二次熔化工艺后,微裂纹问题得到有效控制,视野范围内鲜见微裂纹。中国工程物理研究院[20]采用激光选区熔化技术制备Zr60Fe10Cu20Al10块体非晶复合材料时引入二次重熔工艺,在解决致密化与裂纹的问题方面同样具有明显的效果。此外,从图中还可看出,与图4一次熔化成形纯钼样块纵向截面组织相比,二次熔化工艺下的柱状晶组织被打断,晶粒得到细化。二次熔化成形纯钼样块的横截面晶粒组织为典型的等轴晶,尺寸在20~50 μm之间。SEBM成形纯钼样块时,细小熔池在扫描平面内各方向散热均匀,温度梯度相差不大,因此形成等轴晶组织。两组二次熔化工艺均可获得较优的成形质量,但是S4样块晶粒尺寸更细小,且成形效率更高,因此,优选12 mA,0.60 m/s和12 mA,0.89 m/s二次熔化组合工艺。

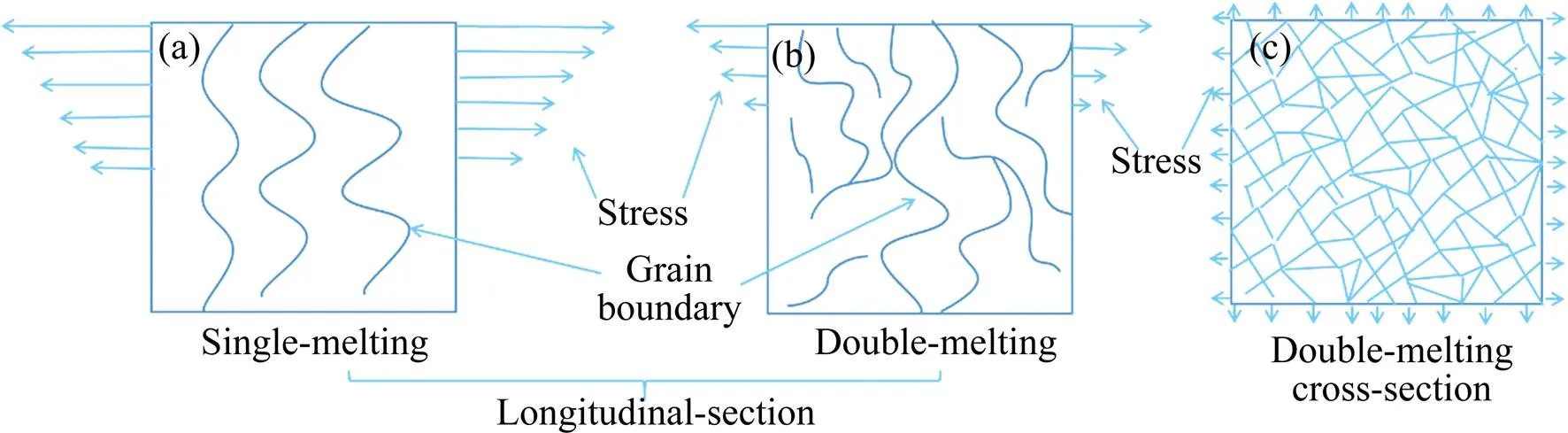

图4 一次熔化工艺下纯钼样块的纵剖面金相照片

(a) S1; (b) S2; (c) S3

二次熔化工艺能够抑制裂纹、细化晶粒,与扫描路径的频繁改变影响热场和应力的分布密切相关,其机理示意图如图6所示。图6(a)为一次熔化工艺时的柱状晶晶粒及应力分布。晶粒沿沉积方向外延生长,晶粒间几乎相互平行。层与层之间的熔化扫描路径虽然旋转了90°,但成形零件所受应力仍然较大,裂纹形成于表面,并沿晶界扩展。采用二次熔化工艺时,单层截面上二次熔化扫描路径旋转90°。在热场及应力的相互作用下,晶粒由几乎相互平行的柱状晶演变为晶界相互锁扣的细化晶粒组织,因此裂纹扩展受阻。同时,由于扫描路径的不断变化,晶粒所受应力被部分抵消,因此裂纹得到进一步有效抑制(如图6(b)所示)。而横截面上热场分布较为均匀,所受热应力也较小,因此在横截面范围内无明显的裂纹滋生现象(如图6(c)所示)。WANG等[17]在研究激光选区熔化成形金属钼时,对比了层与层之间扫描路径旋转0º、67º和90°的晶粒组织,发现层间扫描路径交叉变换,纵截面晶粒尺寸明显减小,原理为扫描路径频繁变化打断了层间外延生长的趋势,进而减小晶粒尺寸。本文所采用的SEBM二次熔化技术,在同一熔化层对扫描路径进行了两次旋转,扰乱了层内及层间的热场及应力分布,因此可以更为有效地细化晶粒,抑制裂纹生成。

图5 不同二次熔化工艺下纯钼样块的显微组织照片

(a) S4 longitudinal section; (b) S4 cross section; (c) S4 longitudinal section; (d) S5 cross section

图6 二次熔化裂纹抑制机理示意图

2.3 组织均匀性

图7所示为S4样块不同位置的显微组织。样块的芯部显微组织为沿沉积方向被打断、细化的垂直态柱状晶,边部则为与沉积方向成13°左右夹角的弯曲柱状晶(如图7(a),(b)所示)。同时,样块的上、中和下部的显微组织晶粒也存在一定差异,靠近上表面和靠近底板位置的柱状晶组织与芯部相比,晶粒尺寸偏大。但自上而下,柱状晶组织都为竖直态,没有发生明显偏转或者倾斜,如图7(c)、(b)、(d)所示。

出现显微组织分布不均匀现象的原因可能为:零件不同部分在成形过程中所受热历程不同,导致不同位置热传导存在一定差异。零件熔化成形过程中的热传导情况如图8所示,熔融金属既可沿纵向将热量依次传输给下部已成形零件、底板和粉坑等,也可横沿向传输给平面内已成形零件或铺置的未熔粉末,热量传输较为复杂。成形过程中底板铺置1层粉末,经快速熔化凝固为1层等轴晶,之后以该层等轴晶为基体逐层累加外延生长为柱状晶。芯部区域沿纵向沉积方向温度梯度最大,表现为沿外延生长的垂直态柱状晶,而边部区域由于同时还向周围粉床等区域散热,最大温度梯度方向发生偏移,最终导致柱状晶呈现出一定的倾斜角。上部与下部零件由于成形过程中分别靠近成形仓顶部和底板,温度梯度相对芯部更大,因而表现为柱状晶组织相对粗大。杨广宇等[19]采用SEBM技术成形纯金属钨,其柱状晶特征也与本研究结果相似。

图7 S4样块纵剖面边部的显微组织

(a) Edge; (b) Center; (c) Top; (d) Bottom

图8 成形过程中热量传输示意图

2.4 成形致密度与及硬度

图9所示为电子束选区熔化成形纯钼样块的密度及硬度测试结果。由图可知,其密度稳定在(10.15±0.13) g/cm3,平均致密度超过99%(理论密度10.2 g/cm3)。说明SEBM二次熔化成形纯钼样块的密度较为稳定。对采用SEBM二次熔化工艺制备的纯钼样块沿沉积层面及沉积垂面进行硬度测试,样品显微硬度(HV0.2)均在185~200之间,波动值在5~15之间,说明各方向的显微硬度较为均匀。锁红波等[21]在研究SEBM成形TC4合金时,也发现虽然TC4合金的组织在沿沉积方向具有明显的原始柱状β晶特征,但是其硬度各向同性,与本研究结论一致。

图9 电子束选区熔化成形纯钼样块密度(a)及硬度(b)测试

3 结论

1) 以电子束选区熔化技术首次实现纯钼样块成形,C、O、N和H间隙杂质增量均不超过0.001%。

2) 采用二次熔化工艺制备纯钼样块,与一次熔化工艺相比,纯金属钼的柱状晶尺寸得到细化,微裂纹得到有效抑制。

3) 成形金属钼样块的显微组织具有分布不均匀特征,纵剖面芯部为垂直态柱状晶,边部为弯曲态,且上部和下部显微组织较芯部粗大。

4) SEBM二次熔化工艺成形纯钼样块的密度为(10.15±0.13) g/cm3,平均致密度超过99%;沿沉积垂面和沉积层面,成形样块的硬度均在HV0.2185~200之间,没有表现出明显的各向异性。

[1] 郭超, 张平平, 林峰. 电子束选区熔化增材制造技术研究进展[J]. 工业技术创新, 2017, 4(4): 6−14. GUO Chao, ZHANG Pingping, LIN Feng. Research advances of electron beam selective melting additive manufacturing technology[J]. Industrial Technology Innovation, 2017, 4(4): 6−14.

[2] 汤慧萍, 王建, 逯圣路, 等. 电子束选区熔化成形技术研究进展[J]. 中国材料进展, 2015, 34(3): 225−235.TANG Huiping, WANG Jian, LU Shenglu, et al. Research progress in selective electron beam melting[J]. Materials China, 2015, 34(3): 225−235.

[3] ZHANG X Z, TANG H P, LEARY M, et al. Toward manufacturing quality Ti-6Al-4V lattice struts by selective electron beam melting (SEBM) for lattice design[J]. The Minerals, Metals & Materials Society, 2018, 70(9): 1870−1876.

[4] YANG Y G, YANG P W, YANG K, et al. Effect of processing parameters on the density, microstructure and strength of pure tungsten fabricated by selective electron beam melting[J]. International Journal of Refractory Metals & Hard Materials, 2019(84): 105040.

[5] TERRAZAS C A, MIRELES J, GAYTAN S M, et al. Fabrication and characterization of high-purity niobium using electron beam melting additive manufacturing technology[J]. International Journal of Advanced Manufacturing Technology, 2016(84): 1115–1126.

[6] TANG H P, YANG K, JIA L, et al. Tantalum bone implants printed by selective electron beam manufacturing (SEBM) and their clinical applications[J]. The Minerals, Metals & Materials Society, 2020, 72(3): 1016−1021.

[7] TODAI M, NAKANO T, LIU T Q, et al. Effect of building direction on the microstructure and tensile properties of Ti-48Al-2Cr-2Nb alloy additively manufactured by electron beam melting[J]. Additive Manufacturing, 2017(13): 61−70.

[8] HELMER H E,KORNER C, SINGER R F, et al. Additive manufacturing of nickel-based superalloy Inconel 718 by selective electron beam melting: Processing window and microstructure[J]. Journal of Materials Research, 2014, 29(17): 1987−1996.

[9] 赵虎. 钼及钼合金烧结技术研究及发展[J]. 粉末冶金技术, 2019, 37(5): 382−391. ZHAO Hu. Research and development on the sintering techniques of molybdenum and molybdenum alloys[J]. Powder Metallurgy Technology, 2019, 37(5): 382−391.

[10] 董帝, 黄洪涛, 熊宁, 等. 钼及钼合金在核反应堆中的应用[J].中国钼业, 2018, 42(4): 6−13. DONG Di, HUANG Hongtao, XIONG Ning, et al. Application of molybdenum and molybdenum alloys in nuclear reactions[J]. China Molybdenum Industry, 2018, 42(4): 6−13.

[11] 居炎鹏, 王爱琴. 钼合金研究现状[J]. 粉末冶金工业, 2015, 25(4): 58−62.JU Yanpeng, WANG Aiqin. Current research status of Mo alloys[J]. Powder Metallurgy Industry, 2015, 25(4): 58−62.

[12] 郭志俊, 林勇, 王文明. 热等静压工艺对金属钼力学性能的影响[J]. 兵器材料科学与工程, 2002, 25(4): 22−32. GUO Zhijun, LIN Yong, WANG Wenming. Effect of HIP on physicomechanical properties of molybdenum[J]. Ordnance Material Science and Engineering, 2002, 25(4): 22−32.

[13] 唐哲, 刘斌, 李玉新. 快速成型钼金属喷管高温烧结试验研究[J]. 铸造技术, 2012, 33(3): 277−279. TANG Zhe, LIU Bin, LI Yuxin. Research of high temperature sintering for rapid prototyping Mo metal nozzle[J]. Foundry Technology, 2012, 33(3): 277−279.

[14] 胡保全,白培康,程军. 选择性激光烧结钼基复合粉末(TZM) 造金属零件[J]. 铸造设备研究, 2008(2): 17−20. HU Baoquan, BAI Peikang, CHENG Jun. Fabrication of alloy parts by selective laser sintering molybdenum matrix composite powders[J]. Research Studies on Foundry Equipment, 2008(2): 17−20.

[15] FAIDEL D, J0NAS D, NATOUR G, et al. Investigation of the selective laser melting process with molybdenum powder[J]. Additive Manufacturing, 2015(8): 88−94.

[16] KASERER L, BRAUN J, STAJKOVIC J, et al. Fully dense and crack free molybdenum manufactured by Selective Laser Melting through alloying with carbon[J]. International Journal of Refractory Metals and Hard Materials, 2019(84): 105000.

[17] WANG D W, YU C F, MANG J, et al. Densification and crack suppression in selective laser melting of pure molybdenum [J]. Materials and Design, 2017, 129(9): 44−52.

[18] 李继东, 王长华, 墨淑敏, 等. 钼化学分析方法: GB/T4325—2013[S]. 北京: 中国标准出版社, 2013.LI Jidong, WANG Changhua, Mo Shumin, et al. Methods for molybdenum chemical analysis: GB/T 4325−2013[S]. Beijing: China Standards Press, 2013.

[19] 杨广宇, 杨鹏伟, 刘楠, 等. 电子束选区熔化成形纯钨的显微组织与晶体取向[J]. 稀有金属材料与工程, 2019, 48(8): 2580−2584.YANG Guangyu, YANG Pengwei, LIU Nan, et al. Microstructure and crystal orientation of pure tungsten fabricated by selective electron beam melting[J]. Rare Metal Materials and Engineering, 2019, 48(8): 2580−2584.

[20] LUO Y, XING L L, JIANG Y D, et al. Additive manufactured large Zr-based bulk metallic glass composites with desired deformation ability and corrosion resistance[J]. Materials, 2020, 13(3): 1−17.

[21] 锁红波, 陈哲源, 李晋炜. 电子束熔融快速制造Ti-6Al-4V 的力学性能[J]. 航天制造技术, 2009(6): 18−22. SUO Hongbo, CHEN Zheyuan, LI Jinwei. Mechanical properties of Ti-6Al-4V alloys by electron beam melting (EBM)[J]. Aerospace Manufacturing Technology, 2009(6): 18−22.

Microstructure and properties of pure molybdenum block prepared by selective electron beam melting

LI Huixia1, ZHU Jilei1, TAN Yannni2, LIU Bin2, CHEN Rui1, ZHAO Pei1, YI Yang1

(1. Xi’an Sailong Metal Materials Co., Ltd., Xi’an 710018, China;2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The block of pure molybdenum was fabricated for the first time by selective electron beam melting. Its impurities, microstructure, density and micro-hardness were tested using chemical analysis, metallurgical microscopy, chemical balance and microhardness tester. The results show that the impurity increments of the as-build pure molybdenum such as C, N, O and H are not more than 0.001%. Using a single-melting process, the microstructure of pure molybdenum along the deposition direction present scoarse columnar crystal characteristics, and there are a few microcracks along the columnar grain boundary. Using a double-melting process, the grain size is refined and the microcrack phenomenon is suppressed. The better selective electron beam double-melting process is as follows: the primary melting current is 12 mA, and the velocity is 0.6 m/s; the secondary melting current is 12 mA, and the velocity is 0.89 m/s. Under the better process, the relative density of the as-build pure molybdenumblock is higher than 99% with a density of (10.15±0.13) g/cm3. The microhardness (HV0.2) is 185−200 and shows no anisotropy.

molybdenum; selective electron beam melting; double-melting; microstructure; relative density; microhardness

TG146.4

A

1673-0224(2020)06-497-08

中南大学粉末冶金国家重点实验室资助项目;广东省重点领域研发计划项目(2019B09090400)

2020−08−06;

2020−11−29

李会霞,助理工程师,硕士。电话:19991977545;E-mail: 781295125@qq.com

(编辑 高海燕)