SPS工艺参数对ZrB2-MoSi2-SiC复合陶瓷组织与高温抗氧化性能的影响

张玉栋,李继文,王南南,潘昆明,张亮亮

SPS工艺参数对ZrB2-MoSi2-SiC复合陶瓷组织与高温抗氧化性能的影响

张玉栋1, 2,李继文1,王南南1, 2,潘昆明2,张亮亮1, 2

(1. 河南科技大学 材料科学与工程学院,洛阳 471023;2.金属材料磨损控制与成型技术国家地方联合工程研究中心,洛阳 471003)

采用放电等离子烧结法,在烧结温度为1 700~2 000 ℃,升温速率为75~150 ℃/min,保温3~10 min条件下制备ZrB2-MoSi2-SiC复合陶瓷(ZMS15陶瓷),研究烧结温度、升温速率和保温时间等工艺参数对材料致密度以及1 200 ℃高温抗氧化性能的影响。结果表明:ZrB2-MoSi2-SiC复合陶瓷的致密度随烧结温度升高和升温速率增大而增大,保温时间为7 min时致密度最大。ZMS15陶瓷高温氧化时形成双层结构的氧化层,外层为玻璃态SiO2层,内层为颗粒状富ZrO2层。随烧结温度升高,材料的抗氧化性能增强。ZrB2-MoSi2-SiC复合陶瓷的最佳SPS工艺为烧结温度2 000 ℃、升温速率125 ℃/min、保温时间7 min,所得陶瓷的相对密度大于98.5%,在1 200 ℃氧化72 h后的质量增加率小于8 mg/cm2。

放电等离子烧结;ZrB2-MoSi2-SiC陶瓷;工艺参数;相对密度;抗氧化性能

ZrB2基超高温陶瓷的密度小,熔点、硬度和热导率高,并具有良好的高温热物理性能和热化学稳定性及较好的抗氧化性能,广泛应用于航空航天的热屏蔽组件、加热炉组件和表面热防护部件等高温领域[1−6]。作为热防护材料,ZrB2基超高温陶瓷在国外较先进的超高声速飞行器上已有一定的应用,但国内对该材料的研究尚处在起步阶段。研究表明[7−9],ZrB2基陶瓷脆性大、易开裂、难制备,加入一定量的SiC和MoSi2可改善其烧结性能和力学性能;加入MoSi2可进一步提高ZrB2基陶瓷的力学性能,同时在高温环境下材料表面生成SiO2,增强材料的抗氧化性能;加入烧结助剂SiC,可在保持ZrB2本身共价键的强键性给材料带来高熔点和高稳定性的同时,还能降低烧结温度、提高材料的致密度。陶瓷材料的常用制备方法有传统的无压烧结、热压、反应热压、热等静压以及新型的放电等离子烧结(spark plasma sintering, SPS)等[10−11]。其中,放电等离子烧结法具有烧结效率高、升温速度快、烧结体致密度高等特点,已应用于陶瓷、金属间化合物、复合材料和功能材料的制备[12]。烧结温度、升温速率和保温时间等SPS工艺参数对材料的致密度、力学性能与热性能等具有重要影响[8, 13−15]。但目前的研究大都仅考虑了烧结温度的影响,或只涉及单相ZrB2陶瓷材料的烧结,对于添加硅化物增强ZrB2陶瓷的抗氧化性能和ZrB2基复合材料的SPS工艺研究较少,尤其是系统研究烧结工艺参数对ZrB2基超高温陶瓷组织与性能的影响鲜有报道。基于此,本文采用放电等离子烧结法制备ZrB2-SiC-MoSi2超高温陶瓷,通过研究烧结温度、升温速率和保温时间等对材料表面形貌、致密度以及1 200 ℃高温抗氧化性能的影响,优化烧结工艺,从而获得具有优良高温抗氧化性能的ZrB2- MoSi2-SiC复合陶瓷材料。

1 实验

1.1 SPS制备ZrB2-MoSi2-SiC复合陶瓷

所用原料粉末为高纯ZrB2粉末,纯度()≥99.9%,肯纳司太立金属(上海)有限公司生产,粒度为(2.5±0.5) μm;MoSi2粉末,常州华威新材料有限公司生产,≥99.9%,粒度为(1.5±0.5) μm;SiC粉末,≥99.9%,粒度为(3±0.5) μm,上海巷田纳米材料有限公司生产。

研究表明[16],ZrB2-SiC复合材料中的(SiC)大于20%时,材料在氧化过程中产生较厚的SiC耗尽层,层内存在较多孔隙,使得整个保护层疏松,从而降低材料的抗氧化性能与力学性能。基于此,本研究按照(ZrB2):(MoSi2):(SiC)=70:15:15的原料配比,制备ZrB2-MoSi2-SiC复合陶瓷,标记为ZMS15复合陶瓷。首先,将ZrB2,MoSi2和SiC等原料粉末在行星式球磨机中进行球磨混料,球磨介质为无水乙醇,磨球材质为ZrO2,球料质量比为2:1,球磨转速300 r/min,球磨时间6 h。将球磨后的ZrB2-MoSi2-SiC混合粉末在真空干燥箱中干燥,然后用400目筛子过筛。

将ZrB2-MoSi2-SiC混合粉末放置在外径为100 mm、内径为20 mm、高度70 mm的圆筒形高强石墨模具的中央位置,粉末两端采用垫片和压头压实固定,放入SPS炉(SPS-20T-10,上海晨华科技股份有限公司)中进行烧结,得到直径为20 mm、厚度为3 mm的圆柱形ZrB2-MoSi2-SiC复合陶瓷材料样品。烧结时炉内真空度≥2.7×10−2Pa,压头压力≥35 MPa。升温速率分别为75、100、125和150 ℃/min,烧结温度分别为1 700、1 750、1 800、1 900和2 000 ℃,保温时间预设为3、5、7和10 min。烧结过程中,通过红外测温仪对模具内试样进行实时测温。为确保实验结果的准确性,不同参数下均进行5次以上烧结实验。

1.2 组织与性能表征

采用阿基米德排水法测定ZrB2-MoSi2-SiC复合陶瓷的密度,并计算相对密度。利用扫描电镜(SEM)和(EDS)能谱仪(VEGA3-TESCAN)观察材料表面形貌和分析微区元素含量与分布。用X射线衍射仪(XRD, BRUKER, D8 ADVANCE)分析材料的物相组成。

将ZrB2-MoSi2-SiC复合陶瓷用400#砂纸打磨,再放入无水乙醇中超声清洗,取出干燥。然后放入电阻炉(BSK-8)中进行高温氧化实验。在1 200 ℃空气气氛下保温72 h。保温到每个设定时间点时,将试样从炉内取出,用分析天平称量质量,计算单位表面积的质量变化。

2 结果与讨论

2.1 物相组成

图1所示为采用2种不同SPS制度制备的ZMS15复合陶瓷XRD谱。由图可见材料中仅存在ZrB2、MoSi2和SiC相,说明SPS炉内的高真空度以及快速升温可避免烧结过程中可能发生的材料氧化现象,并且SPS工艺参数对材料的物相组成影响较小。实验发现,SPS不仅可保证材料的纯度,而且即使采用最低的预设工艺(即采用最小的升温速率、最低烧结温度和最短烧结时间,分别为100 ℃/min、1 700 ℃和5 min)也能保证材料成形。

2.2 显微组织

2.2.1 烧结温度的影响

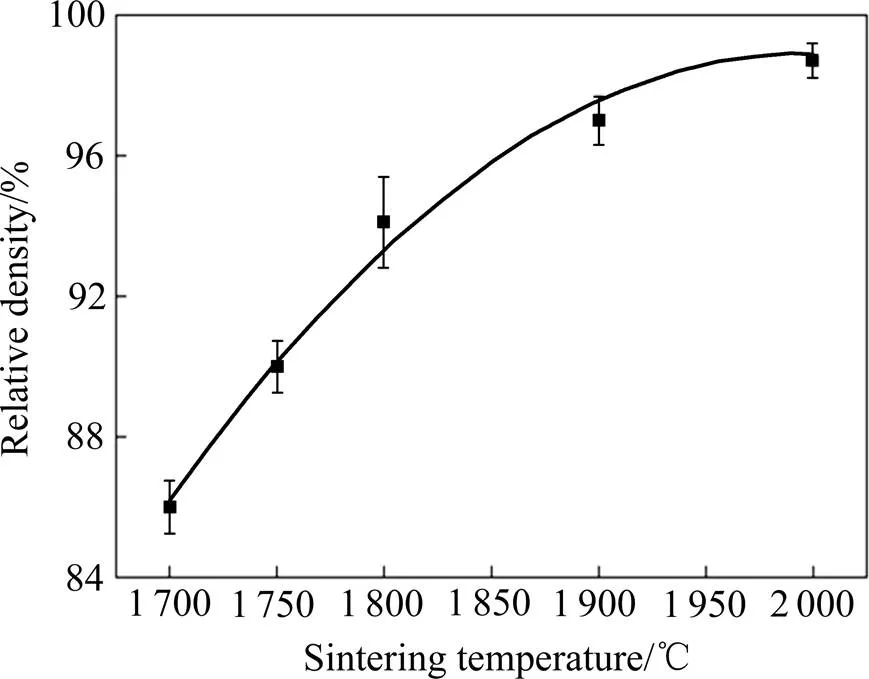

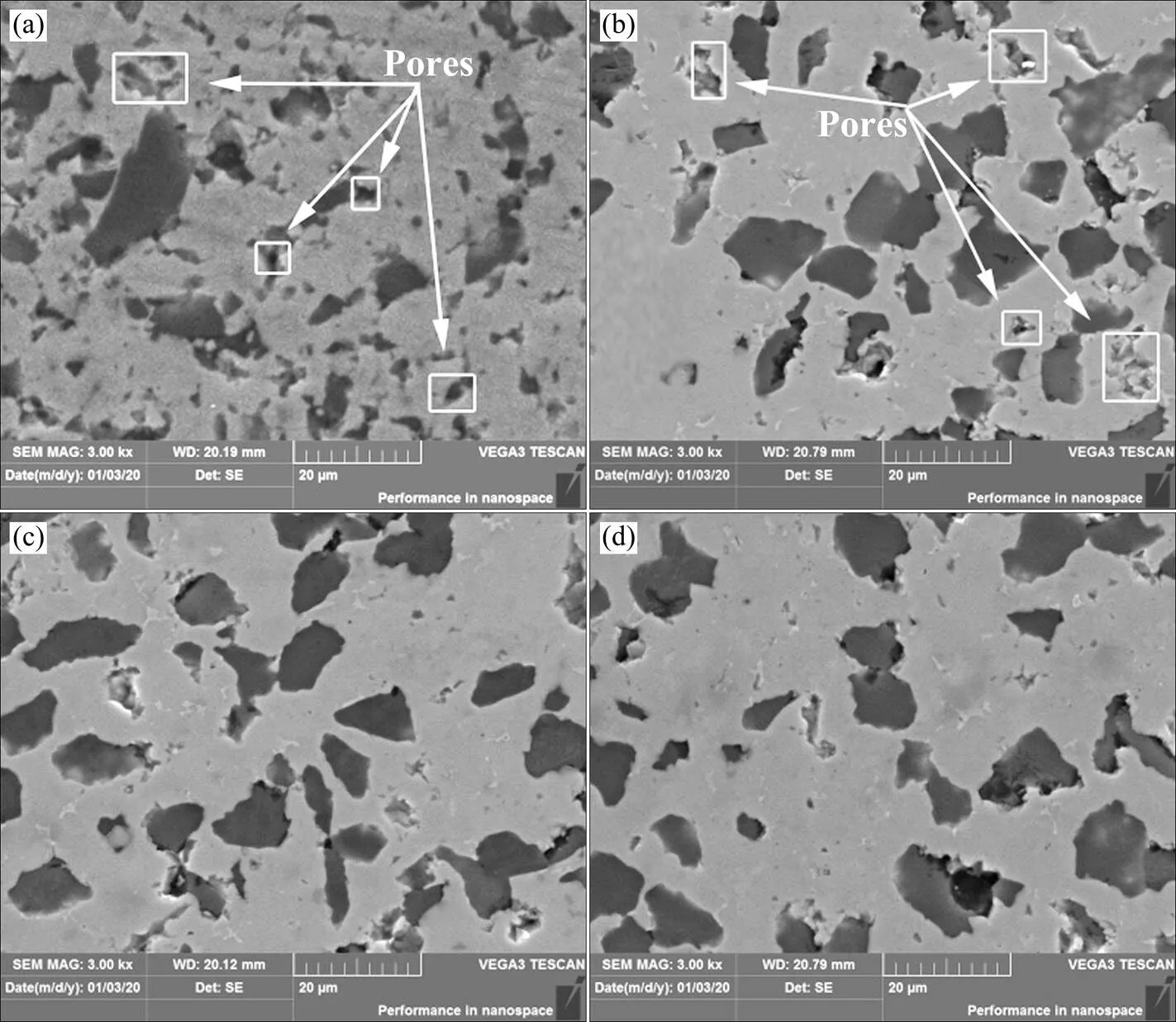

图2所示为升温速率为125 ℃/min、保温时间7 min、不同温度下烧结的ZMS15陶瓷表面形貌,表1所列为材料中不同组织的EDS元素分析结果。结合图2和表1可知,在1 700 ℃和1 750 ℃烧结的ZMS15陶瓷由少量大尺寸的灰色MoSi2相、尺寸较小的白色ZrB2相和黑色SiC相组成。当烧结温度升至1 800 ℃时,陶瓷的表面形貌发生明显变化,大量的ZrB2(灰色相)与其他相紧密结合,同时烧结体内孔隙数量显著减少,从图2(e)内的高倍照片可见ZrB2和SiC相(黑色相)之间夹杂着少量白色MoSi2相。有研究表明[17],在SPS过程中局部温度会短暂高于设定温度,瞬时局部温度的起伏变化最高超过300 ℃。因此即使在1 700 ℃烧结,MoSi2(熔点为2 030 ℃)也会发生局部熔化,但短暂的高温只能产生少量的MoSi2液相,因此体系流动性较差,不能及时填充内部孔隙以及高熔点固相之间的间隙,最终在烧结体内存留大量孔隙,故材料致密度较低。烧结温度达到或超过1 900 ℃时,烧结过程中所能达到的瞬时温度更高,时间更长,使得烧结体内MoSi2液相的体积分数增加,MoSi2相短程流动性增强,烧结机理由固相烧结转变为液相烧结,MoSi2逐渐转移到ZrB2晶界处填充烧结体中的孔隙,促进烧结致密化[18]。图3所示为烧结温度对ZMS15陶瓷致密度的影响,可见材料致密度随烧结温度升高而增大。1 700 ℃烧结的相对密度仅86%;烧结温度升至1 900 ℃时,相对密度达到97%左右;继续升至2 000 ℃时,相对密度提高到98.5%。实验发现当SPS温度高于2 000 ℃时,由于较长时间烧结体内部的实际温度高于MoSi2相的熔点,导致晶粒快速生长而形成过分粗大的晶粒。因此,ZMS15的最佳烧结温度为1 950~2 000 ℃。

图1 不同条件下烧结的ZrB2-SiC-MoSi2(ZMS15)复合陶瓷XRD谱

(a) 100 ℃/min, 1 700 ℃, 5 min; (b) 125 ℃/min,2 000 ℃, 7 min

图2 不同温度烧结的ZMS15复合陶瓷SEM形貌

(a) 1 700 ℃; (b) 1 750 ℃; (c) 1 800 ℃; (d) 1 900 ℃; (e) 2 000 ℃

表1 图2(a)中A、B和C点的EDS分析结果

图3 烧结温度对ZMS15陶瓷相对密度的影响

2.2.2 升温速率的影响

图4所示为烧结温度2 000 ℃、保温7 min、不同升温速率下的ZMS15陶瓷表面形貌。由图可见,低升温速率下的烧结体存在直径为3~5 μm的孔隙(见图5(a));随升温速率增大至125 ℃/min,孔隙直径逐渐减小到小于3 μm,同时孔隙数量逐渐减少,整体孔隙率明显下降。烧结体中的部分孔隙可能是ZrB2与少量氧气接触并反应生成B2O3相高温蒸发所致。极快的升温速率可有效缩短复合陶瓷粉末在高温下的暴露时间,从而减少在烧结过程中ZrB2氧化而产生的B2O3气体,材料孔隙度降低。相较于传统的烧结工艺,真空放电等离子烧结的显著特点是升温速率快。一般认为,SPS的升温过程中存在2个致密化阶段。第一阶段发生在通电瞬时,由于时间很短,烧结材料发生小幅快速收缩,对致密化贡献率小;第二阶段在升温阶段,烧结体发生大幅快速收缩,致密度快速提高,因此升温速率对烧结致密度的影响主要在这一阶段[19]。图5所示为升温速率对ZMS15相对密度的影响。由图可见,升温速率在100 ℃/min以下时,ZMS15陶瓷的致密度较低。随升温速率增大,相对密度显著提高,升温速率达到100 ℃/min后,致密度变化趋缓。这是因为在升温速率较低时,随升温速率增大,粉体快速活化,同时加热和加压使粉末产生塑性变形,都导致烧结致密化速率增大,所以烧结密度增大。刘晓军等[20]在采用放电等离子烧结铁粉时,升温速率越大,烧结体的致密度越大,与本研究结果一致。但升温速率为150 ℃/min时,由于升温速率过快,部分粉体过早熔合,不利于烧结体中的液相流动,所以致密度略有下降。实验结果表明最佳的升温速率为125 ℃/min,烧结致密度在98.5%以上。

图4 不同升温速率下的ZMS15陶瓷表面SEM形貌

(a) 75 ℃/min; (b) 100 ℃/min; (c) 125 ℃/min; (d) 150 ℃/min

图5 升温速率对ZMS15陶瓷相对密度的影响

2.2.3 保温时间的影响

图6所示为烧结温度为2 000 ℃、升温速率125 ℃/min时,不同保温时间下的ZMS15陶瓷表面SEM形貌,图7所示为保温时间对ZMS15陶瓷相对密度的影响。由图6可见,保温时间为3 min和5 min时,材料中存在明显的孔隙,致密度较低(见图6(a)和(b));随保温时间延长,材料中孔隙数量减少,致密度明显提高。虽然提高烧结温度和升温速率有利于材料的烧结致密化,但当保温时间较短时,烧结体内部粉体扩散不充分,并且产生的液相MoSi2较少,部分孔隙未能及时被液相填充,所以材料的致密度较低。保温时间延长至7 min时,液相体积分数增大,烧结体中的孔隙被液相填充,使得致密度提高。特别是在压头轴向压力的作用下,流动的MoSi2液相充分填充孔隙,所以陶瓷致密度显著提高。继续延长保温时间至10 min,由于晶粒长大,致密度趋于稳定。且达到最佳保温时间后材料不再发生塑性变形,温度和电流都保持不变,仅进行原子之间的扩散。因此最佳的保温时间为7 min。

图6 不同保温时间下的ZMS15陶瓷表面形貌

(a) 3 min; (b) 5 min; (c) 7 min; (d) 10 min

图7 保温时间对ZMS15陶瓷相对密度的影响

综合以上实验结果,放电等离子烧结法制备ZMS15复合陶瓷的最佳烧结工艺为:烧结温度2 000 ℃、升温速率125 ℃/min、保温时间7 min,所得陶瓷的致密度在98%以上。

2.3 抗氧化性能

高温抗氧化性能是超高温陶瓷的重要性能之一。本文分别研究材料在高温氧化时单位面积的质量变化和氧气在材料内部的渗透程度(即氧化层厚度)。烧结温度、升温速率和保温时间这3个参数中,烧结温度对ZMS15陶瓷密度的影响最大。基于此,研究烧结温度对ZMS15陶瓷高温抗氧化性能的影响。对升温速率125 ℃/min、保温时间7 min、不同温度下烧结的ZMS15陶瓷进行1 200 ℃×72 h高温氧化实验,图8所示为高温氧化后材料的截面形貌,根据元素组成的扫描结果可知,图中的“1”为富SiO2层,“2”为富ZrO2层。由图可见,随烧结温度从1 700 ℃升高到2 000 ℃,氧化层的厚度从400 μm减小至130 μm。主要是由于烧结温度越高,材料越致密,孔隙度越小,不仅降低了陶瓷表面的氧化程度,而且也减少了氧气进入材料内部的通道,阻止氧气向材料内部渗透,从而降低氧化层厚度,提高材料的抗氧化性能。

图9所示为2 000 ℃烧结的ZMS15陶瓷氧化后,Zr、Si和O元素沿氧化深度方向的线扫描图,图10所示为材料表面氧化产物的XRD谱。根据图8(e)和图9,将氧化后的ZMS15陶瓷分为三部分:第一部分为最外层的氧化层(图8(e)中的“1”层),厚度为35 μm。该层含氧量较高,材料与氧气充分接触而被氧化,生成玻璃态的富SiO2层;第二层为氧化渗透层(图8(e)中的“2”层),厚度为45 μm。氧气向内部渗透并逐渐减弱,该层的组织为疏松颗粒状的富ZrO2层和一部分未被氧化的ZMS15陶瓷;氧化渗透层向内即为ZMS15陶瓷。从图10看出,陶瓷表面的氧化产物为ZrO2、SiO2和ZrSiO4,其他氧化产物如MoO3、CO和B2O3均以气体的形式排出。

图8 不同温度下烧结的ZMS15陶瓷在1 200 ℃氧化72 h后的截面形貌

(1 layer: rich SiO2layer; 2 layer: rich ZrO2layer)

(a) 1 700 ℃; (b) 1 750 ℃; (c) 1 800 ℃; (d) 1 900 ℃; (e) 2 000 ℃

图9 ZMS15陶瓷1 200 ℃氧化72 h后(图8(e))的截面Zr、Si和O元素线扫描图

图10 ZMS15陶瓷在1 200 ℃氧化72 h后的表面XRD谱

ZMS15陶瓷在高温空气气氛中发生以下反应[21]:

ZrB2(s)+2.5O2(g)=ZrO2(s)+B2O3(g) (1)

SiC(s)+1.5O2(g)=SiO2(s)+Co(g) (2)

MoSi2(s)+3.5O2(g)=MoO3(g)+2SiO2(s) (3)

ZrO2(s)+SiO2(s)=ZrSiO4(s) (4)

由此可知,ZMS15陶瓷的高温氧化产物为ZrO2、SiO2、MoO3、B2O3、CO和极少量的ZrSiO4,陶瓷材料中的ZrB2、MoSi2和SiC三者与氧气反应的顺序为式(1)→(2)/(3)→(4)。因此在高温氧化时,ZrB2首先与氧气反应生成ZrO2和B2O3,随后SiC和MoSi2氧化生成SiO2。由于SiO2的熔点较低且流动性强,很容易形成玻璃层包裹住熔点较高的ZrO2结核,同时其中少量SiO2与ZrO2发生式(4)所示反应,生成ZrSiO4。由图9可知,材料表面最外层存在大量Si元素,可以推测出ZMS陶瓷材料的氧化过程基本为材料内部的Si元素外移和O元素内迁,最后形成嵌入大量ZrO2结核和少部分ZrSiO4的具有一定流动性的SiO2抗氧 化层。

图11所示为不同温度下烧结的ZMS15陶瓷在1 200 ℃高温氧化过程中单位表面积的质量变化。根据图11,将ZMS15陶瓷的高温氧化过程分为3个阶段。第1阶段为氧化期,陶瓷表面发生氧化反应,产生大量ZrO2和SiO2等氧化产物,导致试样质量快速增加。第2阶段为过渡期,此时试样表面已基本形成由SiO2与ZrO2组成的保护层。当氧化层厚度较薄时,随氧化时间延长,陶瓷组成相SiC氧化产生CO气体穿透氧化层而逸出,致使保护层孔隙增加、致密度下降,从而使氧气得以进一步侵入材料内部,加剧内部氧化反应,氧化层厚度逐渐增大,试样的质量缓慢增加。第3阶段为平稳期,氧化层厚度趋于稳定。氧化层中产生的孔隙随SiO2的流动而逐渐被覆盖、填充,阻止氧气向内部渗透,氧化过程得到缓解,材料受到保护。从图11还看出,随烧结温度升高,由于ZMS15陶瓷更致密,其单位比表面积的质量增加量减小,并更早地达到平稳期,材料的被保护期更长。其中,2 000 ℃烧结的ZMS15陶瓷,致密度高达98.5%,在4 h内即完成快速氧化,4~28 h为过渡期,后续的28~72 h内氧化过程缓慢,材料具备优良的高温抗氧化性能。而对于烧结温度为1 700 ℃的ZMS15陶瓷,由于致密度较低,10 h后氧化仍在继续进行且质量增加较快,在氧化试验的整个时间段,氧化反应一直在持续进行,表现出较差的抗氧化性能。

图11 不同温度烧结的ZMS15陶瓷1 200 ℃氧化过程中的质量变化曲线

3 结论

1) 以ZrB2、MoSi2和SiC粉末为原料,采用放电等离子烧结法下制备ZrB2-MoSi2-SiC复合陶瓷(ZMS15陶瓷),随烧结温度升高,熔点较低的MoSi2相逐渐转移到ZrB2晶粒边界,陶瓷致密度提高。

2) ZrB2-MoSi2-SiC复合陶瓷的致密度随升温速率增大而提高,最佳保温时间为7 min。

3) ZMS15陶瓷高温氧化时,形成双层结构的氧化层,外层为玻璃态SiO2层,内层由ZrO2颗粒组成。烧结温度越高,材料的抗氧化性能越强。

4) ZrB2-MoSi2-SiC复合陶瓷的最佳SPS工艺为烧结温度2 000 ℃、升温速率125 ℃/min、保温时间7 min,所得陶瓷的相对密度大于98.5%,在1 200 ℃氧化72 h后的质量增加率小于8 mg/cm2。

[1] 张幸红, 胡平, 韩杰才, 等. 超高温陶瓷复合材料的研究进展[J]. 科学通报, 2015, 60(3): 257−266.ZHANG Xinghong, HU Ping, HAN Jiecai, et al. Research progress of ultra-high temperature ceramic composites[J]. Chinese Science Bulletin, 2015, 60(3): 257−266.

[2] 周庭, 谢征芳. ZrB2陶瓷制备研究进展[J]. 化工进展, 2013(10): 2434−2439.ZHOU Ting, XIE Zhengfang. Research progress of ZrB2ceramic preparation[J]. Chemical Industry Progress, 2013(10): 2434− 2439.

[3] 周长灵, 程之强, 刘福田, 等. 硼化锆基碳化硅复相陶瓷[J].硅酸盐学报, 2006, 34(8): 1017−1021.ZHOU Changling, CHENG Zhiqiang, LIU Futian, et al. Zirconium boride silicon carbide composite ceramics[J]. Acta Silicate, 2006, 34(8): 1017−1021.

[4] LI N, HU P, ZHANG X H, et al. Effects of oxygen partial pressure and atomic oxygen on the microstructure of oxide scale of ZrB2-SiC composites at 1 500 ℃[J]. Corrosion Science, 2013, 73(8): 44−53.

[5] 邓晓军, 谢征芳. 硼化锆基超高温陶瓷研究进展[J]. 现代化工, 2012, 32(7): 20−25.DENG Xiaojun, XIE Zhengfang. Research progress of zirconium boride based ultra-high temperature ceramics[J]. Modern Chemical Industry, 2012, 32(7): 20−25.

[6] 宋杰光, 罗红梅, 杜大明, 等. 二硼化锆陶瓷材料的研究及展望[J]. 材料导报, 2009, 23(3): 43−52.SONG Jieguang, LUO Hongmei, DU Daming, et al. Research and prospect of zirconium diboride ceramic materials[J]. Journal of Materials, 2009, 23(3): 43−52.

[7] GUO S Q, MIZUGUCHI T S, AOYAGI T S, et al. Quantitative electron microprobe characterizations of oxidized ZrB2containing MoSi2additives[J]. Oxidation of Metals, 2009, 72(5/6): 335−345.

[8] 王振涛, 王刚, 王微, 等. 粉体粒径及烧结工艺对ZrB2陶瓷致密化行为与晶粒长大的影响[J]. 人工晶体学报, 2019, 48(8): 1516−1521.WANG Zhentao, WANG Gang, WANG Wei, et al. Effects of particle size and sintering process on densification and grain growth of ZrB2ceramics[J]. Journal of Synthetic Crystals, 2019, 48(8): 1516−1521.

[9] POURASAD J, EHSANI N, VALEFI Z. Oxidation resistance of a SiC-ZrB2coating prepared by a novel pack cementation on SiC-coated graphite[J]. Journal of Materials Science, 2017, 52(3): 1639–1646.

[10] 王圆圆, 范景莲, 陆琼, 等. ZrB2含量和烧结温度对ZrC-ZrB2复合材料组织与性能的影响[J]. 粉末冶金材料科学与工程, 2020, 25(2): 157−163.WANG Yuanyuan, FAN Jinglian, LU Qiong, et al. Effect of ZrB2content and sintering temperature on microstructure and properties of ZrC-ZrB2composites[J]. Powder Metallurgy Materials Science and Engineering, 2020, 25(2): 157−163.

[11] 邹冀, 张国军, 傅正义. 超高温陶瓷的无压烧结致密化与微结构调控[J]. 稀有金属, 2019, 43(11): 1221−1235. ZOU Ji, ZHANG Guojun, FU Zhengyi. Non-pressure sintering densification and microstructure regulation of ultra-high temperature ceramics[J]. Rare Metals, 2019, 43(11): 1221−1235.

[12] 刘春荣, 刘胜林, 张唯玮, 等. SPS技术在粉末冶金材料中的应用现状[J]. 粉末冶金工业, 2017, 27(6): 52−56.LIU Chunrong, LIU Shenglin, ZHANG Weiwei, et al. Application status of SPS technology in powder metallurgy materials[J]. Powder Metallurgy Industry, 2017, 27(6): 52−56.

[13] 李麒, 郭丰伟, 曹腊梅, 等. SPS烧结温度对ZrB2-SiC复合陶瓷性能的影响[J]. 航空材料学报, 2018, 38(4): 87−92. LI Qi, GUO Fengwei, CAO Lamei, et al. Effect of SPS sintering temperature on the properties of ZrB2-SiC composite ceramics [J]. Journal of Aeronautical Materials, 2018, 38(4): 87−92.

[14] 周瑞, 孙桂芳. 烧结温度对M3:2高速钢SPS烧结组织和性能的影响[J]. 热加工工艺, 2013(12): 54−57. ZHOU Rui, SUN Guifang. Effect of sintering temperature on sintering structure and properties of M3:2 high-speed steel SPS [J]. Hot Working Technology, 2013(12): 54−57.

[15] 曹建岭, 徐强, 朱时珍, 等. 烧结温度对ZrB2-SiC超高温陶瓷致密化的影响[J]. 稀有金属材料与工程, 2007, 36(A2): 171− 173. CAO Jianling, XU Qiang, ZHU Shizhen, et al. Effect of sintering temperature on densification of ZrB2-SiC ultra-high temperature ceramics[J]. Rare Metal Materials and Engineering, 2007, 36(A2): 171−173.

[16] 王超, 梁军, 栾旭, 等. ZrB2+SiC陶瓷高温氧化过程中SiC耗尽层的形成机制研究[J]. 稀有金属材料与工程, 2009, 38(增2): 886−889.WANG Chao, LIANG Jun, LUAN Xu, et al. Formation mechanism of SiC depletion layer in ZrB2+SiC ceramics during high-temperature oxidation[J]. Rare Metal Materials and Engineering, 2009, 38(Suppl 2): 886−889.

[17] 刘雪梅, 张久兴, 宋晓艳.单质导电材料SPS过程中颈部形成机理[J]. 中国有色金属学报, 2006, 16(3): 422−427.LIU Xuemei, ZHANG Jiuxing, SONG Xiaoyan. Mechanism of neck formation in single conductive materials during SPS[J]. Chinese Journal of Nonferrous Metals, 2006, 16(3): 422−427.

[18] SCITI D, GUICCIARD S, BELLOSI A, et al. Properties of a pressureless-sintered ZrB2-MoSi2ceramic composite[J]. Journal of the American Ceramic Society, 2006, 89(7): 2320−2322.

[19] 付少利, 刘平, 陈小红, 等. SPS工艺对CuCr/CNTs复合材料组织与性能的影响[J]. 有色金属材料与工程, 2017, 38(2): 78− 84.FU Shaoli, LIU Ping, CHEN Xiaohong, et al. Effect of SPS processes on the microstructure and properties of CuCr/CNTs composites[J]. Nonferrous Materials and Engineering, 2017, 38(2): 78−84.

[20] 刘晓军, 袁铁锤, 李瑞迪, 等. 升温速率对放电等离子烧结铁粉致密化的影响[J]. 粉末冶金材料科学与工程, 2017, 22(2): 177−183.LIU Xiaojun, YUAN Tiechui, LI Ruidi, et al. Effect of heating rate on densification of iron powder in discharge plasma sintering[J]. Powder Metallurgy Materials Science and Engineering, 2017, 22(2): 177−183.

[21] GUO S Q, MIZUGUCHI T, IKEGAMI M, et al. Oxidation behavior of ZrB2-MoSi2-SiC composites in air at 1 500 ℃[J]. Ceramics International, 2011, 37(2): 585−591.

Effects of SPS process parameters on microstructure and high-temperature oxidation resistance of ZrB2-MoSi2-SiC composite ceramics

ZHANG Yudong1, 2, LI Jiwen1, WANG Nannan1, 2, PAN Kunming2, ZHANG Liangliang1, 2

(1. Material Science & Engineering School, Henan University of Science & Technology, Luoyang 471023, China; 2. National Joint Engineering Research Center for Abrasion Control and Molding of Metal Materials, Luoyang 471003, China)

ZrB2-MoSi2-SiC composite ceramics (ZMS15 ceramics) were prepared by spark plasma sintering (SPS) at the sintering temperature of 1 700−2 000 ℃, heating rate of 75−150 ℃/min and holding time of 3−10 min. The effects of sintering temperature, heating rate and holding time on the relative density and the oxidation resistance at 1 200 ℃of the composite ceramics were studied. The results show that the relative density of ZrB2-MoSi2-SiC composite ceramics increases with the increase of sintering temperature and heating rate, and the relative density reaches the maximum value when the holding time is 7 min. ZMS15 ceramic forms a double-layer structure during oxidation. The outer layer is glassy SiO2layer, and the inner layer is granular ZrO2layer. With increasing sintering temperature, the high temperture oxidation resistance of the material increases. The optimal SPS process for ZrB2-MoSi2-SiC composite ceramics is sintering temperature of 2 000 ℃, heating rate of 125 ℃/min, and holding time of 7 min. The relative density of the ceramics is greater than 98.5%, and the mass change is less than 8 mg/cm2after oxidation at 1 200 ℃for 72 h.

spark plasma sintering; ZrB2-MoSi2-SiC ceramic; process parameters; relative density; oxidation resistance

TB35

A

1673-0224(2020)06-505-09

国家自然科学基金资助项目(51901069)

2020−09−04;

2020−09−23

李继文,教授,博士。电话:13525983980;E-mail: ljwzq@163.com

(编辑 汤金芝)