SiC含量对内燃机用Ti-6Al-4V合金复合膜组织和摩擦性能的影响

王雪,于秀涛

SiC含量对内燃机用Ti-6Al-4V合金复合膜组织和摩擦性能的影响

王雪1,于秀涛2

(1. 黄河交通学院 机电工程学院,焦作 454950;2. 河南省智能制造技术与装备工程技术研究中心,焦作 454950)

通过在微弧氧化电解液中加入SiC微粒的方式制备内燃机用Ti-6Al-4V合金复合膜,采用扫描电子显微镜和摩擦磨损实验测试分析SiC质量浓度对复合膜组织和摩擦性能的影响。研究结果表明:没有加入SiC时,膜层表面形成许多微孔;在SiC含量低于5.0 g/L时,膜层表面形成了均匀微孔结构;随SiC含量增大至7.5 g/L,膜层孔洞数量减少。膜层和Ti-6Al-4V合金基体间形成了良好的界面结合,几乎没有裂纹生成,并且在膜层的界面区域生成部分孔洞结构。随SiC含量增大,膜层厚度减小,摩擦因数先降低后升高,且在Ti-6Al-4V合金基体中形成了许多宽度与深度都较大的沟槽,磨损机理为磨粒磨损。

钛合金;微弧氧化;SiC;耐蚀性;耐磨性

钛合金拥有优异的力学性能以及低热膨胀系数,可用作高温领域的重要构件材料,尤其是内燃机领 域[1−3]。但是在实际应用过程中却发现钛合金无法承受长期的摩擦与磨损,因此需要对钛合金采取合适的表面优化工艺来提升其综合性能[4−6]。采用微弧氧化方法对钛合金表面进行组织结构改性处理,可以同时产生热、电化学和应力变化等多方面的作用,从而在金属表面以原位生成方式得到氧化膜,显著增大合金耐磨性与硬度[7]。同时微弧氧化方法的操作过程较为简单,可以实现膜层厚度的灵活控制,并且不会对周边生态环境造成污染,可以生产厚度均匀且性能优异的膜层[8−10]。现阶段,原先的单一结构微弧氧化膜已经不能适应人们更高的使用要求,因此需要不断推动微弧氧化技术往复合膜制备工艺快速发展。其中,苏浩文等[11]在电解处理过程添加了少量的SiC微粒,由此制得包含SiC微粒的复合膜,经磨损测试发现,采用这种方法制得的薄膜试样只出现了部分黏着与磨粒磨损的情况,相对于未添加SiC微粒的微弧氧化膜在磨损率方面减小了近40%。

SiC是一种应用广泛的陶瓷材料,具备硬度高和耐腐蚀性优异的特点,可以承受腐蚀介质的作用而保持稳定的组织结构[12−13]。通常可将其加入微弧氧化膜层制备具有优异综合性能的复合膜层[14]。目前已有很多学者对这方面开展了深入研究,通常可以考虑在电解质溶液中加入SiC以及含Si成分的微粒,也可以先制备出Si膜层,再制备得到SiC膜层。LI等[15]选择在Na3PO4电解液中添加SiC的方式来改善Ti-6Al-4V涂层的耐磨性。但是,到目前大部分学者在研究微弧氧化制备复合涂层的过程中基本都是以Al、Mg作为测试基体材料,很少以Ti-6Al-4V合金作为基体材料,尤其是Na2SiO3-Na3PO4-NaOH 电解液组成情况对涂层制备工艺的影响研究较少。根据以上分析结果,本文在Ti-6Al-4V微弧氧化膜内加入了不同含量的SiC纳米微粒并制备得到复合膜,之后采用质量浓度为3.5%的NaCl电解液对其进行耐磨损性能研究。

1 实验

1.1 涂层制备

将Ti-6Al-4V合金加工成f20 mm×6 mm的扁圆形试样。采用600~2 000#的砂纸对试样表面打磨。

电化学测试系统以脉冲方式完成电解过程。测试阶段都设置为恒压工作状态,控制正向电压为450 V,持续氧化30 min。为确保电解液被控制在较低的温度下,使用环冷却水系统。将经过处理得到的试样浸入去离子水内超声清洗,之后再将其置于室温环境中充分晾干。根据各试样的电化学腐蚀测试结果判断膜层的质量,由此确定最合适的电解液配比参数。以上述条件为基础控制SiC微粒含量分别为2.5、5.0、7.5和10.0 g/L,由此制备得到相应的复合涂层电解液。

1.2 组织与性能表征

采用ZeissSigma300型扫描电镜(SEM)表征膜层的微观形貌,并采用KevexSuperDry型能谱(EDS)仪测试元素组成。采用X射线衍射仪测试试样的物相组成。采用Leco-400-H 型硬度仪测试膜层硬度,控制载荷为25 g,加载10 s。在PARSTAT MC2000型电化学工作站上进行膜层的电化学耐蚀性能测试,在质量浓度为3.5% 的NaCl溶液中进行电解。利用MFT- R400型磨损测试仪测试膜层的耐磨性能,将载荷设定为3 N,形成长度为5 mm的磨痕,进行12 min的磨损,并对其深度与宽度进行计算。

2 膜层表征及性能分析

2.1 表面组织分析

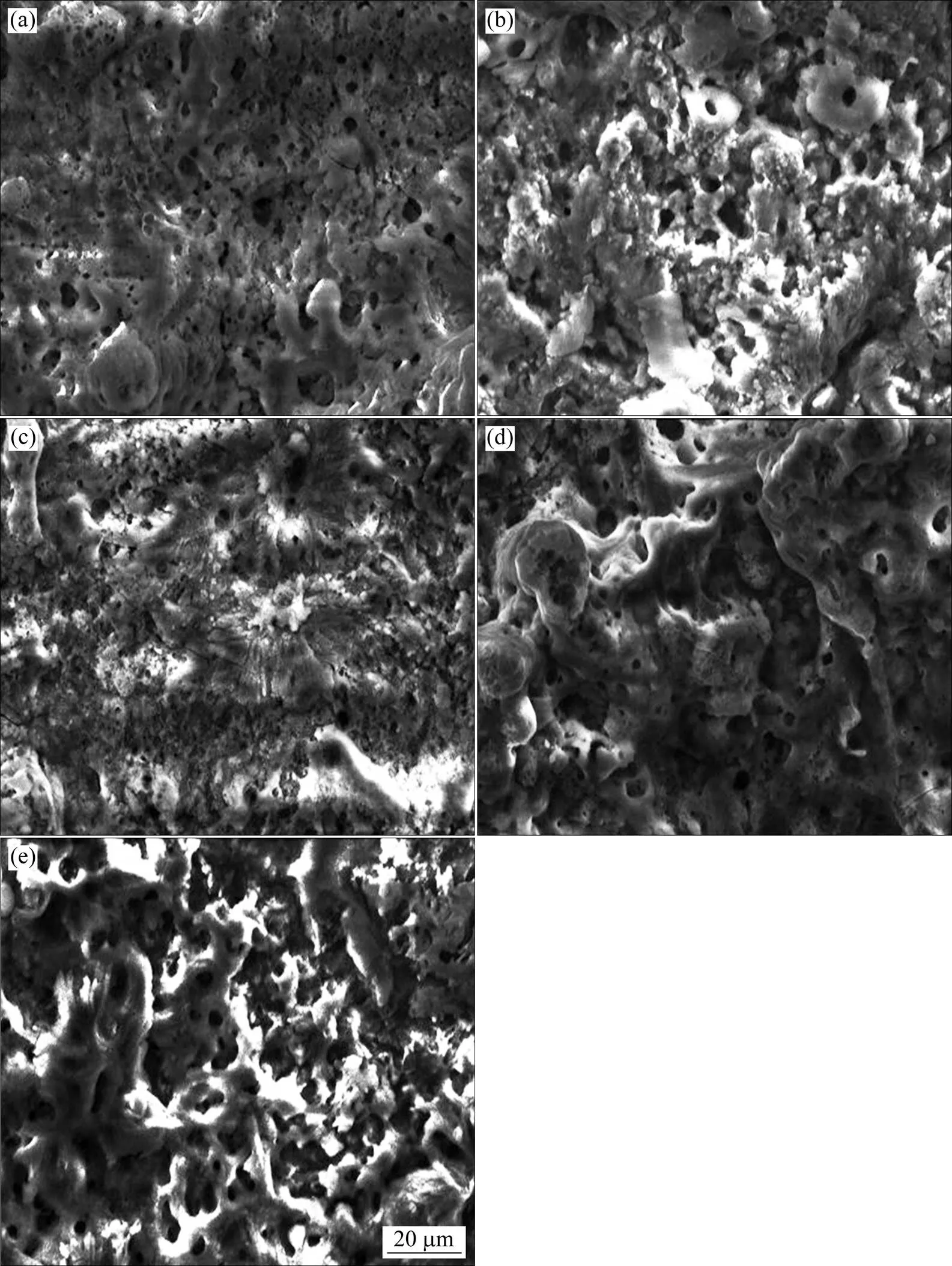

图1所示为不同SiC质量浓度下复合膜的表面SEM照片。根据图1可知,没有加入SiC时在试样表面形成了许多微孔,不同孔洞之间形成相互连接的网络结构,主要是因为电火花在微弧氧化期间持续发生移动引起的。并且孔洞边缘形成了明显的凸起结构,经分析认为在电弧的影响下,孔道中会迅速升至高温,使熔融氧化物被喷射出来,之后快速降温而形成凝结产物并对孔洞边缘形成覆盖。在SiC的含量未超过5.0 g/L的条件下,膜层表面形成了均匀的微孔结构;当SiC含量不断增大后,获得光滑的膜层表面,同时微孔直径及数量都减小。随SiC含量增大至7.5 g/L,出现大量SiC微粒沉积在膜层表面,引起膜层孔洞数量降低。继续增大SiC含量至10.0 g/L,在膜层表面观察不到孔洞存在,并生成了大量裂纹,这是膜层在生长阶段形成了较大的表面应力所引起的。

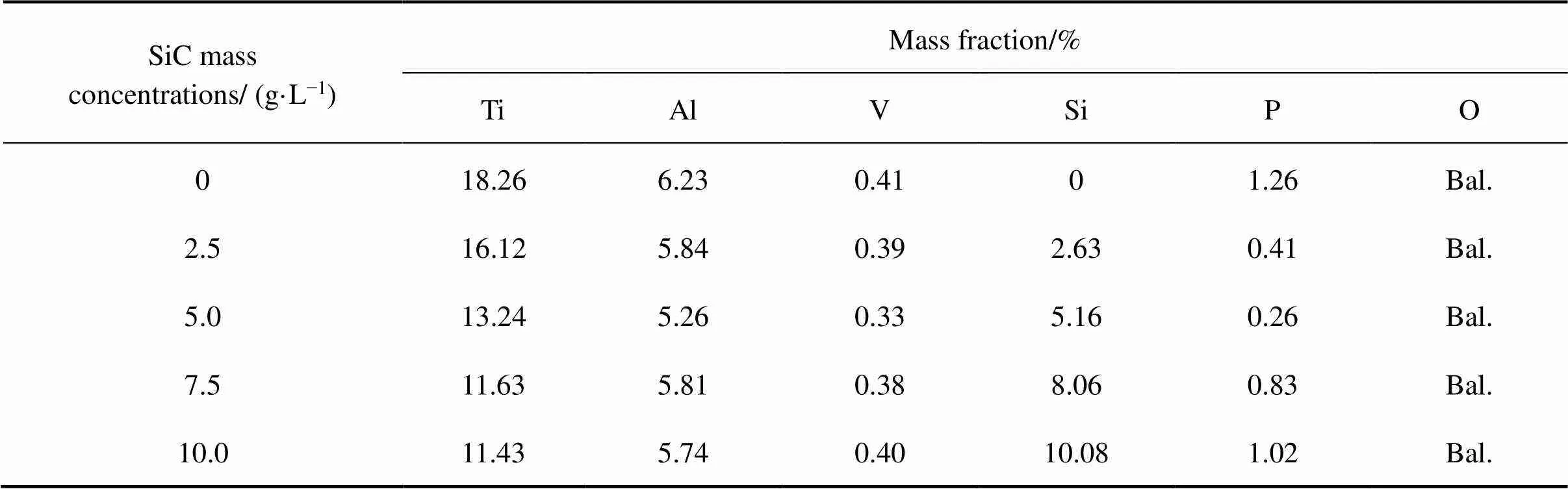

表1所列为不同SiC质量浓度下复合膜的元素分布。可以看到,当在微弧氧化电解液内加入SiC微粒后,Ti-6Al-4V合金表面制得的膜层内Si比例不断升高,同时Ti元素含量不断降低。随更多微粒被添加到电解液中,在阳极表面形成了更多微粒,因此更易和熔融氧化物发生结合,引起膜层内形成更多的微粒。在电解液内加入过量SiC微粒后,这些微粒容易在阳极试样表面发生聚集,由此得到一层疏松的组织结构,从而降低了膜层的力学强度。根据以上分析可知,需要在电解液内加入适量的SiC微粒才能满足膜层的制备条件。

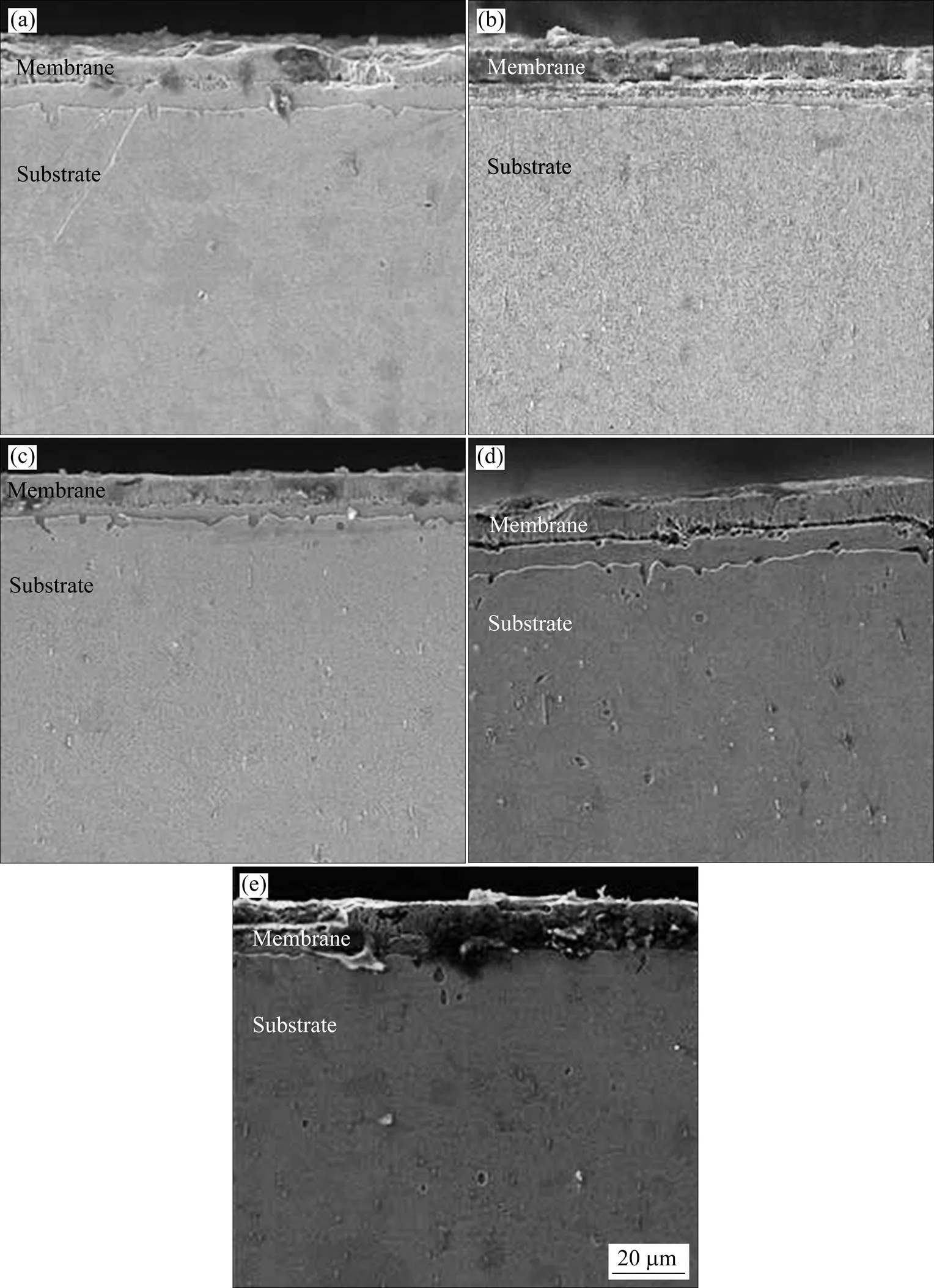

图2所示为不同SiC质量浓度下复合膜的XRD谱。可以发现,没有加入SiC微粒时,膜层中主要存在TiO2、SiO2和Al2O3三种相。加入SiC后,在30.4°部位形成了SiC的衍射峰。不同SiC含量条件下的膜层试样相组成基本保持稳定。随SiC质量浓度升高,衍射峰强度不断提高。熔融物由于缺乏足够的结晶时间,从而得到了具有无定形结构的TiO2。

图1 不同SiC质量浓度下复合膜表面的SEM照片

(a) 0 g/L; (b) 2.5 g/L; (c) 5.0 g/L; (d) 7.5 g/L; (e) 10.0 g/L

表1 不同SiC质量浓度下复合膜的元素分布

图2 不同SiC质量浓度下复合膜的XRD谱

2.2 截面组织分析

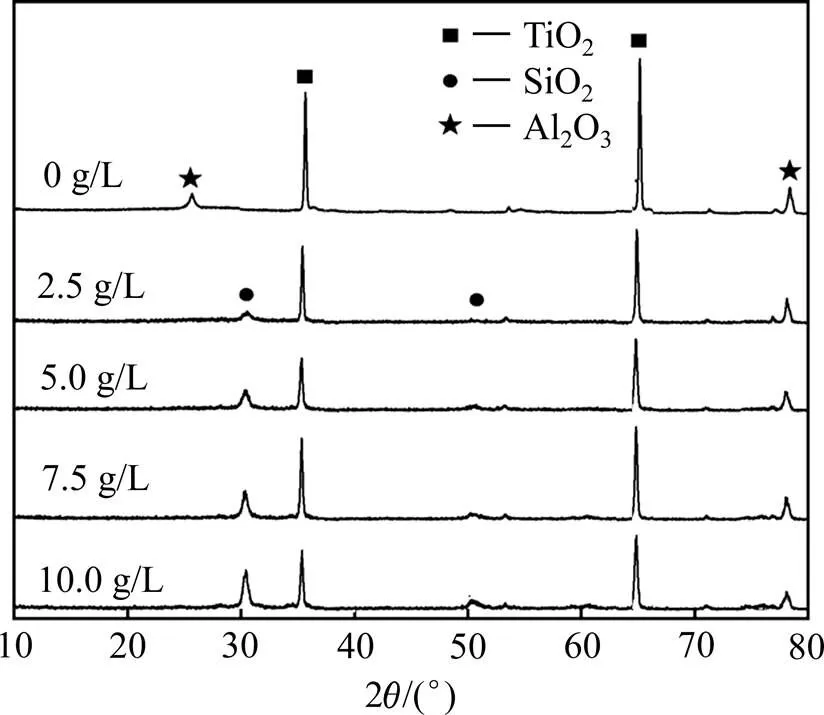

图3所示为不同SiC质量浓度下复合膜的截面SEM照片。可以看到,膜层和Ti-6Al-4V合金基体间形成了良好的结合,几乎没有裂纹生成,在膜层的界面区域生成孔洞结构。经对比可知,随SiC含量增大,膜层厚度不断减小。产生上述现象的原因是加入的SiC微粒不具备导电能力,引起反应活性下降。

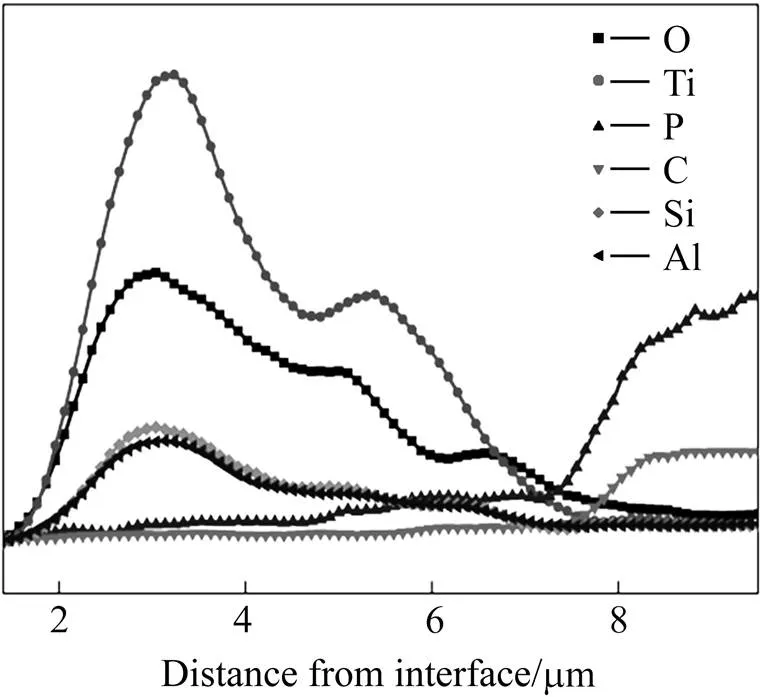

图4所示为加入质量浓度为5.0 g/L的SiC时复合膜的EDS图谱。进行分析可以发现,Ti在复合涂层内的含量比基体低很多,同时在膜层内还存在部分Al以及较高浓度的P,在膜层疏松结构中Si与P形成了峰值分布状态。这是由于放电孔道处生成的熔融氧化物将会和电解液发生反应,引起P与Si在膜层表面发生聚集。对膜层内的Si进行分析发现该元素也形成了峰值分布的现象,并在疏松层达到峰值状态。

图3 不同SiC质量浓度下复合膜截面的SEM照片

(a) 0 g/L; (b) 2.5 g/L; (c) 5.0 g/L; (d) 7.5 g/L; (e) 10.0 g/L

图4 5.0 g/L SiC时复合膜的EDS图谱

2.3 硬度分析

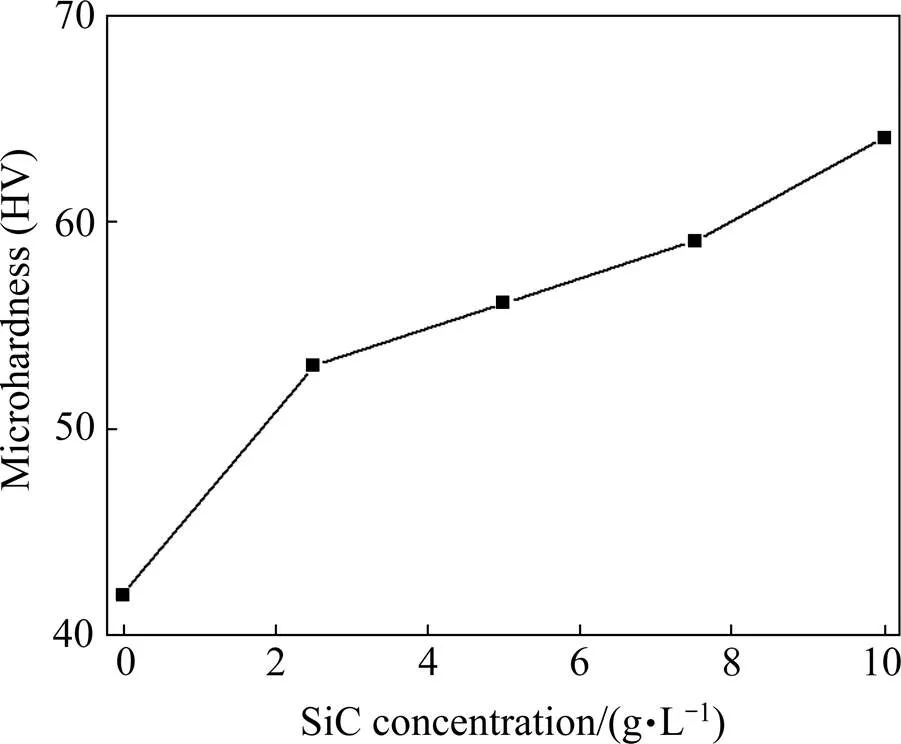

图5所示为不同SiC质量浓度下复合膜的显微硬度。通过对比可知,相对于Ti-6Al-4V合金基体的硬度值36.2 HV,复合膜硬度发生了明显增大(41.8 HV),并且与SiC含量之间呈现线性增加的规律。在SiC含量达到10.0 g/L 时,膜层硬度增大至63.5 HV。这是由于SiC可以在合金基体内形成高硬度的陶瓷氧化物。

图5 不同SiC质量浓度下复合膜的显微硬度

2.4 耐磨性分析

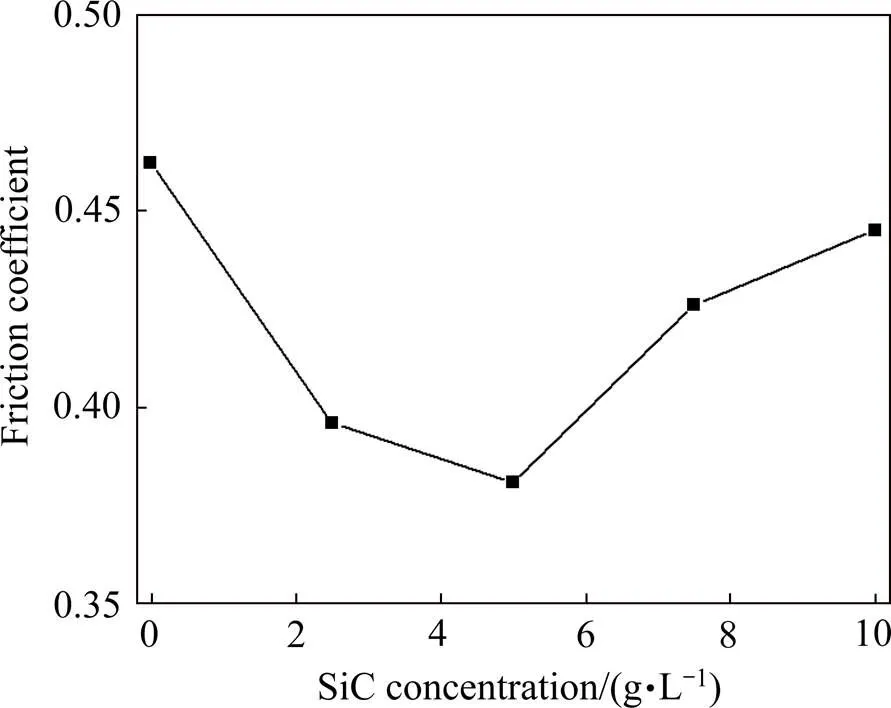

图6所示为不同SiC质量浓度下复合膜的摩擦因数。相比较基底摩擦因数(0.26),进行微弧氧化后,其摩擦因数增大至0.38~0.46之间,这是由于通过上述方法处理得到的试样形成了粗糙表面。进一步分析可知,摩擦因数随SiC含量增大表现为先降低后增大。这是因为采用微弧氧化工艺得到的复合膜可形成许多微孔,当在电解液内加入更多SiC后,微粒会在膜孔隙内形成弥散分布状态,还有部分被膜包裹住,表面处将会产生许多微凸起结构。

图6 不同SiC质量浓度下MAO膜的摩擦因数

图7所示为基底和不同SiC质量浓度下复合膜的磨痕SEM照片。可以发现,在合金基体中形成了许多宽度与深度都较大的沟槽,磨损机理为磨粒磨损。在初期摩擦阶段,摩擦副GCr15钢球将会对Ti-6Al-4V合金表层产生犁削,从而在其表面形成众多磨屑,之后这些磨屑以磨粒的方式继续摩擦,导致Ti-6Al-4V合金发生更大程度磨损。根据图6可知,在SiC含量小于10.0 g/L时,膜层形成了相近的磨损形貌。随SiC含量增大到10.0 g/L后,磨痕形成了和基体相近的犁沟形貌,此时膜层已磨穿。

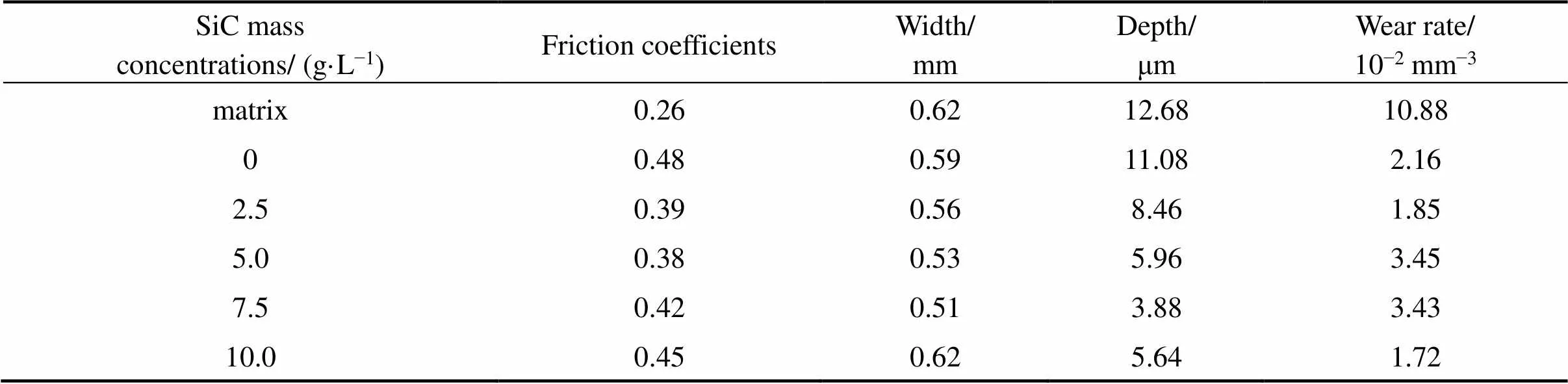

表2所列为基底和不同SiC质量浓度下复合膜的磨痕参数结果。经对比可知,复合膜形成了比Ti-6Al-4V合金基体更小的磨痕深度。同时可以发现,当SiC含量增大后,膜层发生了磨损体积降低的变化规律,并在SiC质量浓度达到10.0 g/L时,膜层发生了更严重的磨损,耐磨性下降。这是因为随SiC加入量上升至某一临界值后,膜层中的SiC发生了团聚,导致磨损程度进一步增大。该结果表明采用微弧氧化方法可以制备具有优异耐磨性能的复合膜。

表2 基底和不同SiC质量浓度下复合膜的摩擦参数结果

图7 基底和不同SiC质量浓度下复合膜的磨痕SEM照片

(a) Matrix; (b) 0 g/L; (c) 2.5 g/L; (d) 5.0 g/L; (e) 7.5 g/L; (f) 10.0 g/L

3 结论

1) 未加入SiC时,试样表面形成许多微孔;SiC质量浓度未超过5.0 g/L时,膜层表面形成了均匀微孔结构;随SiC质量浓度增大至7.5 g/L,膜层孔洞数量降低。

2) 膜层和Ti-6Al-4V合金基体间形成了良好的结合状态,几乎没有生成裂纹,并且在膜层的界面区域生成部分孔洞结构。随SiC含量增大,膜层厚度不断减小。Ti在复合涂层内的含量比基体内低很多,在膜层内还存在部分Al以及较高浓度的P。

3) 摩擦因数随SiC含量提高先降低后增大。在合金基体中形成了许多宽度与深度都较大的沟槽,磨损机理为磨粒磨损。当SiC质量浓度达到10.0 g/L时,膜层发生严重磨损,耐磨性下降。

[1] WANG Z X, WU H R, LIN N M, et al. High-temperature biological behaviors of TiNi/Ti2Ni alloyed layer on surface of Ti6Al4V alloy[J]. Surface Review & Letters, 2017, 24(3): 60− 68.

[2] 周鹏, 林乃明, 田伟, 等. TC4 合金微弧氧化层的耐磨性和耐蚀性[J]. 表面技术, 2015, 44(11): 14−20.ZHOU Peng, LIN Naiming, TIAN Wei, et al. Wear resistance and corrosion resistance of micro-arc oxide layer of TC4 alloy [J]. Surface Technology, 2015, 44(11): 14−20.

[3] ZHOU G H, DING H, ZHANG Y, et al. Fretting wear study on micro-arc oxidation TiO2coating on TC4 titanium alloys in simulated body fluid[J]. Tribology Letters, 2010, 40(3): 319− 326.

[4] 赵倩, 许晓静, 汝金明, 等. Cu含量对(Ti-8Si)-Cu合金摩擦磨损性能的影响[J]. 粉末冶金材料科学与工程, 2018, 23(2): 222−228. ZHAO Qian, XU Xiaojing, RU Jinming, et al. Influence of Cu content on the friction and wear properties of (Ti-8Si)-Cu alloys [J]. Science and Engineering of Powder metallurgy Materials, 2018, 23(2): 222−228.

[5] 李朝志, 付彬国, 刘金海, 等. 钛合金干滑动摩擦行为与磨损机理研究进展[J]. 材料导报, 2018, 32(S1): 410−414.LI Chaozhi, FU Bin’guo, LIU Jinhai, et al. Research progress on dry sliding friction behavior and wear mechanism of titanium alloys[J]. Materials Bulletin, 2018, 32(S1): 410−414.

[6] 王松, 廖振华, 刘伟强. 医用钛合金热氧化处理工艺及其耐磨损、耐腐蚀性能和生物活性的研究进展[J]. 中国有色金属学报, 2014(6): 1466−1473. WANG Song, LIAO Zhenhua, LIU Weiqiang. Research progress of medical titanium alloy thermal oxidation treatment technology and its wear resistance, corrosion resistance and biological activity[J]. Chinese Journal of Nonferrous Metals, 2014(6): 1466−1473.

[7] LIU H X, XÜ T, ZHANG X W, et al. Wear and corrosion behaviors of Ti6Al4V alloy biomedical materials by silver plasma immersion ion implantation process[J]. Thin Solid Films, 2012, 521(18): 89−93.

[8] SUN Q C, HU T C, FAN H Z, et al. Thermal oxidation behavior and tribological properties of textured TC4 surface: Influence of thermal oxidation temperature and time[J]. Tribology International, 2016, 94: 479−489.

[9] HOU G, ZHAO X, ZHOU H, et al. Cavitation erosion of several oxy-fuel sprayed coatings tested in deionized water and artificial sea water[J]. Wear, 2014, 311(1/2): 81−92.

[10] WANG B L, AI X, LIU Z Q, et al. Wear mechanism of PVD tialn coated cemented carbide tool in dry turning titanium alloy TC4[J]. Advanced Materials Research, 2013, 652/654: 2200− 2204.

[11] 苏浩文, 赵晴, 程法嵩, 等. TC4 钛合金微弧氧化-SiC复合膜的膜层结构及摩擦磨损行为[J]. 表面技术, 2017, 46(4): 174−179. SU Haowen, ZHAO Qing, CHENG Fasong, et al. Membrane structure and friction and wear behavior of micro-arc oxidation-sic composite film in TC4 titanium alloy[J]. Surface Technology, 2017, 46(4): 174−179.

[12] DV N, WANG S, ZHAO Q, et al. Microstructure and tribological properties of micro arc oxidation composite coating containing Cr2O3particles on TC4 titanium alloy[J]. Rare Metal Materials & Engineering, 2013, 42(3): 621−624.

[13] WU P N, NIU G J, XI J J, et al. Study affection of nano-Al2O3additive on the corrosion resistance of micro-arc oxidation film of titanium alloy TC4[J]. Advanced Materials Research, 2012, 472/475: 2707−2711.

[14] ZHONG Y S, SHI L P, LI M W, et al. Isothermal oxidation property of the Al2TiO5/TiO2/SiO2composite coating on TC4 alloy prepared by micro-arc oxidation[J]. Materials Research Innovations, 2015, 19(Suppl 1): 126−129.

[15] LI H, SUN Y, ZHANG J. Effect of SiO2particle on the performance of micro-arc oxidation coatings on Ti6Al4V[J]. Applied Surface Science, 2015, 342: 183−190.

Effects of SiC content on the composite membrane structure and friction properties of Ti-6Al-4V alloy for internal combustion engine

WANG Xue1, YU Xiutao2

(1. School of Mechanical and Electrical Engineering, Yellow River Traffic College, Jiaozuo 454950, China; 2. Henan Intelligent Manufacturing Technology and Equipment Engineering Technology Research Center,Jiaozuo 454950, China)

Ti-6Al-4V alloy composite membrane for internal combustion engine was prepared by adding SiC particles into micro arc oxidation electrolyte. The microstructure and friction properties of the composite film were studied by SEM and friction-wear test. The results show that many net micropores form on the surface of the sample without SiC. When the SiC content is lower than 5.0 g/L, uniform microporous structure forms on the membrane surface. With the increase of SiC content to 7.5 g/L, the number of pores in the membrane layer decreases. The membrane layer and the substrate of Ti-6Al-4V alloy is bonded well and almost no crack is found. Moreover, partial pore structure forms in the interface area of the membrane layer. The film thickness decreases with the increase of SiC content. The friction coefficient decreases first and then increases with increasing SiC content, many grooves with larger width and depth form in the alloy matrix. The wear mechanism is abrasive wear.

titanium alloy; micro-arc oxidation; SiC; corrosion resistance; wear resistance

TG174.44

A

1673-0224(2020)06-458-07

2019−12−02;

2020−02−15

王雪,讲师。电话:13832764641;E-mail: yuanchantuozai@126.com

(编辑 高海燕)