低压冷却EGR应用于增压汽油机的试验研究

李 岩,曹春晖

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

汽车产业迅猛发展在给人们带来便利、促进经济发展的同时,也产生了相关环境和能源问题[1]。在汽油机研究领域,降低油耗和排放是热点之一,增压技术的应用可以显著提高汽油机升功率,降低燃油消耗[2]。但增压汽油机容易发生爆震且热负荷较高,对汽油机节能减排产生不利影响[3]。较高的爆震倾向需要通过降低压缩比或推迟点火提前角去抑制,但会降低发动机的热效率和燃烧效率;汽油机热负荷高导致在大负荷及高速区域需加浓混合气,从而使油耗率升高排放和性能变差。合理引入废气再循环(Exhaust Gas Recirculation,EGR)是解决上述问题的重要技术手段。EGR就是将发动机废气引入气缸内再次参与发动机循环,利用废气高热比、稀释新鲜空气的作用减缓燃烧速率,达到降低缸内温度的目的。从而降低氮氧化物(NOx)污染物排放,抑制早燃和爆震。此外,在部分负荷使用EGR后可以适当增大节气门开度提高进气压力,由此降低泵气损失提高燃油经济性[4]。目前已有一些EGR技术运用于汽油机的理论研究和实践应用[5-7]。EGR系统可分为内部EGR和外部EGR两种方式来实现循环。内部EGR是通过扩大气门重叠角来实现的。但它要牺牲功率和燃油消耗,其控制和调节没有外部EGR方便灵活。外部EGR 即将排气管中部分废气经外部管路引入进气管参与再燃烧[8]。外部EGR又可分为高压EGR和低压EGR。高压EGR废气从涡轮机前引出,在压气机前引入。其会导致通过涡轮机的排气流量大幅度减少,从而不能给压气机提供足够的能量。高压EGR对冷却器的能力要求很高。低压EGR废气从三元催化器后引出,从压气机前引入。相对来说,低压循环更适合于汽油机。利用EGR阀,使管路两端有足够的压差,可以实现高比例的EGR率;排气温度低,对EGR冷却器的冷却能力要求较低[9]。此外,低压EGR是从三元催化器后取气,三元催化器处理后的废气对整个管路和EGR阀的腐蚀相对较轻[10]。

本试验基于现有涡轮增压发动机,对其进行低压EGR系统改造。通过引入不同比例的EGR废气,对比研究了低压EGR对发动机燃烧、动力性、经济性和排放性的影响。同时针对现有文献中低速低负荷区域EGR难以应用的问题,验证了混合阀的作用。根据试验结果,对低压EGR系统在发动机整个运行工况中应用做了研究。

1 试验设备与方法

1.1 试验用发动机及外部EGR装置

本试验对象为某涡轮增压发动机,其主要参数如表1所示。通过加装一个外部EGR装置,将流经催化器后的废气引入进气管路,与流经空滤的新鲜空气混合后进入压气机,被增压器增压后进入进气歧管。

表1 发动机主要参数

1.2 发动机试验台架布置

发动机试验台架系统布置如图1所示。催化器后的废气经过冷却器后与新鲜空气混合,进入压气机,引入废气量由EGR阀控制。在进气歧管和催化器后废气取气点处设置测点,测量此两处的二氧化碳(CO2)浓度。由于在低转速及部分负荷时,取气点压力较小,为使此工况下EGR废气能被顺利引入进气系统,需要在空滤后、EGR阀前设置一个节流阀(下称混合阀),混合阀处于常开状态。可通过调节混合阀开度,使管路中产生一定的真空度,将废气吸入进气管路中。

图1 发动机试验台架系统布置示意图

EGR冷却器进出气口处设置温度压力测点,监控引入废气的温度和压力。冷却器后的废气温度太高会烧坏EGR阀,太低则会产生冷凝水腐蚀EGR阀及下游管路,在冷却器进出气口处安装温度传感器监测冷却器的状态。发动机各缸安装缸压传感器,通过燃烧分析仪测量燃烧过程各项参数。

1.3 试验主要设备及控制条件

发动机台架试验使用的主要设备见表2。试验中控制环境温度为25±5 ℃,中冷器出口处温度小于45 ℃,EGR冷却器出口温度不高于150 ℃,发动机冷却液温度88±5 ℃,涡前排气温度不超930 ℃,进气歧管压力不高于240 kPa。

表2 主要试验设备

1.4 相关计算公式

本文中采用公式(1)计算实测EGR率

(1)

式中φ(CO2)θx——排气歧管中CO2的体积浓度/10-6;

φ(CO2)in——进气歧管中CO2的体积浓度/10-6;

φ(CO2)air——空气中CO2的体积浓度/10-6。

缸内平均有效压力(BMEP,MPa)通过公式(2)[11]计算

(2)

式中τ——发动机冲程数/4;

Ttq——发动机输出扭矩/N·m;

i——缸数,该发动机为4;

V——为发动机气缸工作容积/m3。

通过燃烧分析仪得出多循环平均后的示功图,计算平均指示压力(Indicated Mean Effective Pressure,IMEP)、循环变动率(Coefficient of Variation,COV)、泵气损失(PMEP)等参数。用累计放热量达到总放热量90%时的曲轴转角作为燃烧终点,50%时曲轴转角作为燃烧重心,10%时曲轴转角为燃烧起始点,分别用AI90、AI50、AI10表示。用AI90与AI10的差值表征燃烧持续期。

2 低压EGR对燃烧的影响

选取发动机转速2 000 r·min-1,进气歧管压力为175 kPa(绝对压力,下同)、空燃比为14.7。保持进气压力、点火角、VVT角度及空燃比一致,开启EGR阀使EGR率分别为0%、5%、10%和15%,记录发动机各运行控制参数。

图2显示了EGR率对缸内燃烧压力的影响,图中曲线为四个缸的平均缸压随曲轴转角的变化。从中可以看出引入燃烧室内EGR率的提升,缸压峰值降低,同时缸压峰值对应的曲轴相位有相应的延迟。这是因为一方面EGR的引入使得混合气中加入了一定比例的CO2、H2O和 N2等双原子及三原子气体,其比热容高于新鲜空气,从而能够吸收更多的燃烧热量,降低缸内温度,延缓了燃烧火焰的传播。另一方面,EGR废气的引入降低了缸内氧气比重,减少了氧气与燃料的接触几率,导致燃烧化学反应速率减缓,从而抑制了燃烧速率。两个因素共同作用,使得燃烧速率减缓、燃烧重心推迟、燃烧持续期增长,缸内燃烧温度降低,缸内压力峰值降低。

图2 2 000 r·min-1不同EGR率时缸内压力的变化

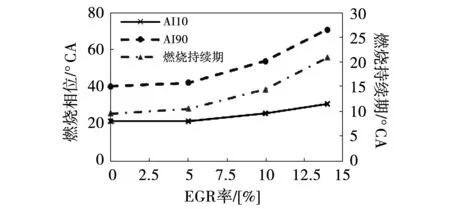

图3和图4是在上述2 000 r·min-1工况下,EGR率对燃烧相位、燃烧循环变动率和燃烧持续期的影响。从图3可以看出,随着EGR率的增大,燃烧重心推迟。AI50从30°CA推迟至50°CA,且EGR率大于10%后,推迟速率增加。COV从2.7%恶化为10.5%,燃烧稳定性变差,说明EGR率增加对燃烧具有抑制作用。

图3 2 000 r·min-1 EGR率对AI50及COV的影响

图4表明了燃烧起始点、燃烧终点和燃烧持续期随EGR率的变动趋势,即EGR率越大,进入气缸的燃烧废气越多,燃烧起始点、终点有所滞后,燃烧持续期有所增加。相对而言,AI10的变化较小,从EGR率为0%时的21°CA升高到EGR为14%时的30°CA。而AI90和燃烧持续期的变动幅度较大,AI90从40°CA延迟到71°CA,燃烧持续期从9.5°CA变长至20.8°CA。因为废气的引入既降低了氧气的浓度,又使缸内工质的比热容变大,降低了燃烧温度,导致燃烧速度减慢,使燃烧持续期变长。

图4 2 000 r·min-1时燃烧相位随EGR率的变动趋势

3 低压EGR对燃油消耗率的影响

3.1 中低转速时EGR对油耗的影响

选取2 000 r·min-1、BMEP分别为0.4 MPa、0.8 MPa、1.0 MPa、1.2 MPa和1.6 MPa。对于同一负荷,引入不同比例的EGR废气后调整点火提前角、空燃比、节气门开度、VVT、增压器控制阀占空比等参数,使BMEP达到目标值。同时,COV控制在3%以内,空燃比保持尽量保持在14.7,如需加浓则控制涡前排气温度不超过930 ℃,调整点火提前角使AI50在8~10°CA或发动机处于爆震边界。

图5和图6是2 000 r·min-1不同负荷时EGR率对油耗率的影响。总体来看随着EGR的增加,发动机油耗率呈现先下降,EGR率达到一定程度后又呈现上升的趋势。引入EGR废气会导致泵气损失和燃烧特性变化,两个因素共同作用产生了如图5所示的趋势。

图5 2 000 r·min-1不同负荷时EGR率对油耗的影响

图6 2 000 r·min-1不同负荷时的油耗变化率

2 000 r·min-1各负荷时,EGR率越高,发动机泵气损失PMEP不断降低(图7)。这是因为EGR 废气替代了一部分新鲜充量,若要保证相同的发动机负荷,需使缸内进入更多的新鲜充量,途径即是增大节气门开度,从而降低了泵气损失,这有利于油耗率的降低。但在大负荷(1.8 MPa)时,节气门已经全开,主要依靠增大增压器转速增加进气量,在中低转速时排气背压升高也不明显,所以泵气损失几乎没有变化。

图7 2 000 r·min-1 EGR率对泵气损失的影响

废气的稀释和热容效应对燃烧有一定的抑制作用,使燃烧持续期变长,燃烧重心后移,通过调整点火提前角可以优化点火重心,使燃烧相位更加提前。如负荷为0.8 MPa时,EGR率为0时AI50为11°CA,EGR率为20%时AI50可优化至8°CA。此外,在大负荷时,EGR降低了缸内温度,有了减稀空燃比的空间,使其更加接近理论空燃比,大幅降低油耗。在负荷为1.8 MPa时为达到同样的排气温度,EGR率为0时空燃比为12.5,而EGR率在6.7%时空燃比可减稀为13.6。燃烧特性优化和泵气损失降低的共同作用导致了发动机油耗的降低。但是EGR率提高到一定程度后,发动机燃烧稳定性变差,燃烧效率降低,此时发动机油耗率增加。

与中高负荷相比,在小负荷应用EGR时,所产生的节省油耗的效果不太明显。BMEP为0.4 MPa和0.8 MPa时,最大节油率在3%左右,1.2~1.6 MPa却能达到10%左右。这可能是因为小负荷时进气量少,引入EGR废气后节气门开度变化不大,导致泵气损失的减小不明显,同时燃烧相位的优化空间也较小。

3.2 高转速时EGR对油耗的影响

选取4 400 r·min-1、BMEP分别为0.4 MPa、0.8 MPa、1.0 MPa、1.2 MPa、1.4 MPa和1.6 MPa,试验方法及条件如3.1所述。

图8和图9是4 400 r·min-1不同负荷时EGR率对油耗率的影响。油耗率的变化趋势和2 000 r·min-1时相同:随着EGR率的增加,发动机油耗率呈现先下降,EGR率达到一定程度后又上升的趋势。其原因是随EGR率的升高,发动机燃烧特性和泵气损失发生变化,两者共同作用导致油耗率的变化。当EGR率提高到一定程度,燃烧变差导致油耗率反而上升。

图8 4 400 r·min-1不同负荷时EGR率对油耗的影响

图9 4 400 r·min-1不同负荷时的油耗变化率

图10是4 400 r·min-1各负荷时泵气损失随EGR率的变化趋势。4 400 r·min-1中小负荷时(0.4~1 MPa),随EGR率的增大,泵气损失基本无变化。因废气进入气缸后需要增加进气量,增大节气门开度。虽然减小了进气节流损失,但进气量增加导致排气背压增大,使排气阻力增大明显,两者的共同作用使泵气损失基本不变。大负荷时(1.2 MPa及以上),泵气损失随EGR率的升高而增大。这是用于大负荷时节气门已经全开,进气量的增加完全是增压器转速上升的结果,排气背压明显升高与2 000 r·min-1时的规律相同,4 400 r·min-1时小负荷工况下EGR率升高对降低油耗的作用不如中高负荷时显著。在0.4 MPa时,油耗降低率最高只用1.9%;0.8 MPa时有3.8%,而1.6 MPa时能达到18.8%。因为在中高负荷引入废气后,不仅可以优化燃烧相位,而且有较大的减稀空燃比的余量。

图10 4 400 r·min-1时EGR率对泵气损失的影响

4 混合阀对EGR率及油耗影响

在大负荷工况时排气背压较高,只需通过开启EGR阀就可引入足够的EGR废气,起到优化油耗的作用。而低转速中小负荷工况下,发动机排气温度和压力都较低,无法顺利将废气从催化器后引入进气歧管。需在空滤后、EGR废气汇入点前设置一个混合阀。

试验第一步,在发动机1 000~4 000 r·min-1时先保持混合阀处于全开状态(即混合阀不起节流作用),只通过EGR阀不断增大EGR率,调整各项参数至最优后记录各工况下EGR率及最优油耗数据。第二步,记录混合阀起作用时的最优油耗数据。重复第一步工作,但当EGR阀开度到100%时,若EGR率还有进一步加大的空间(COV不超过3%),则通过调节混合阀继续增大EGR率,优化各项参数后记录EGR率及最优油耗率。

图11是混合阀应用前后最优油耗变化率,图中数值为正表明使用混合阀后油耗率降低。混合阀在1 000~1 600 r·min-1、0.6~1.0 MPa工况下作用较为明显,油耗率降幅最大5.3%,因为该工况下混合阀的关闭使管路中形成负压,可以吸入排放废气,进一步提高EGR率,从而降低油耗率。在各转速小负荷(0.2~0.4 MPa)工况下,其进气量少且燃烧稳定性较差。若引入EGR率低,则无明显降低油耗效果;引入较大EGR率时燃烧又会急剧恶化,所以该工况下混合阀作用不明显。在更大负荷或更高转速时(1 600 r·min-1以上),排气背压较高,不借助混合阀就足以实现所需的EGR率。综上,在本研究中混合阀的介入,在低速中小负荷(1 000~1 600 r·min-1,0.6~1 MPa)工况,对降低油耗的作用比较明显,最大降幅5%。

图11 混合阀应用前后最优油耗变化率

5 EGR对排放性的影响

本文在发动机转速2 000 r·min-1,负荷1.4 MPa的工况下研究了EGR对发动机NOx和HC排放影响,引入不同比例的EGR废气后调整点火提前角、空燃比、节气门开度、VVT等参数,使BMEP达到目标值。试验结果如图12,随着EGR率的提高,发动机排气温度随之降低,排放物中NOx大幅降低,降幅达到73%;而HC浓度有所升高,升高率可达38%。

图12 EGR率对排放和排气温度的影响

排气温度的降低主要是EGR废气进入混合气后燃烧受到抑制,最高燃烧温度相应降低的结果。汽油机排放的NOx中占大多数的是NO,NO2浓度甚至可以忽略不计。高温、富氧是产生NO的原因[12]。燃烧温度的降低抑制了NOx生成,而EGR废气对混合气的稀释作用抑制了富氧条件的产生。所以NOx浓度大幅降低。

但燃烧温度的降低,使燃烧室壁面对火焰的冷却作用加强,火焰传播到壁面后燃烧反应链中断,提高了未燃HC的含量。另外,排气温度降低也减弱了未燃HC在管路中的氧化反应,导致排气中HC浓度升高。

6 结论

随EGR率的增加,使燃烧速率减缓、燃烧重心推迟、燃烧持续期增长,缸内燃烧温度降低,缸内压力峰值降低。

低压EGR的应用对降低油耗有着积极作用。2 000 r·min-1和4 400 r·min-1各负荷下随着EGR率的增加,油耗率先降低后上升。低压EGR对降低油耗率的作用,在小负荷时较小,在中大负荷较大。低转速和高转速EGR率对发动机泵气损失的影响作用也有所不同。

混合阀的介入,在低速中小负荷(1 000~1 600 r·min-1,0.6 MPa)工况,对降低油耗有所益处。在上述工况下,相比于不采用混合阀时的最优油耗,使用混合阀后的最优油耗有最大5.3%降幅。

研究工况下,随EGR率的提高,NOx排放降低,而HC排放升高。NOx排放降低幅度大(最大降低73%),HC排放升高幅度较小(最大升高38%)。此时EGR废气的引入对NOx和HC排放产生相反的影响作用,需要在实际中权衡。