7050合金铸锭晶粒细化

向曙光,游 文,张芯华

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

随着铝及铝合金材料的广泛应用和飞速发展,尤其是在航空航天领域中的应用,人们对变形铝合金铸锭及其深加工变形后的组织提出了更为严格的要求[1]。7050合金由于具有高强韧性、良好淬透性及满意的抗应力腐蚀等综合性能,其加工材主要用作航空航天飞行器的受力构件,如机翼翼梁、机身加强框、起落架支撑梁、机身框架、机身隔板、机翼壁板、翼肋,等等。但由于7050 合金是高合金化设计并含有Zr 元素等,一方面导致铸造裂纹倾向大,另一方面铸锭晶粒细化效应相比其它非含Zr合金有较大的区别,合金细化较其他系列铝合金更加困难[2]。晶粒细化既能提高材料的强度,又能增加合金的塑性,研究7050 合金的微观晶粒组织对提高其综合性能具有很重要的现实意义。本文着重研究了生产7050 合金铸锭时铝钛碳细化剂的加入工艺以及熔体过滤方式对铸锭晶粒大小的影响。

1 试验材料与方法

1.1 试验材料

本文选用表1 所示7050 合金作为待细化母合金,采用英国LSM公司的Al-3Ti-0.15C作为铸造生产时的晶粒细化剂,熔体过滤分别使用日本三井金属RB级陶瓷过滤管组和PYROTEK公司40PPi精度等级陶瓷过滤板。

表1 7050合金成分控制范围(质量分数/%)

1.2 试验方法

选择使用低Fe、Si 原铝锭,并按表1 成分配料。熔体过滤分别通过管式过滤或板式过滤,熔体精炼在线除气采用旋转转子式除气装置,晶粒细化剂分别在不同位置、不同温度等工艺条件下加入。采用西南铝技术中心16#自动化熔铸机组进行细化剂加入位置和熔体过滤方式的影响试验,细化剂加入温度、加入时间、加入量、炉内钛含量影响等试验采用勺子取熔体浇入ϕ50 mm 铜模冷却方式进行。试片或试样表面经加工和碱蚀后,肉眼检测试片宏观晶粒度,所检测晶粒为试样最大晶粒度,按Ⅷ级晶粒度评级;在试片/试样中心部位取高倍试样,采用德国Leica DMI 5000M 金相显微镜观测显微晶粒形貌并拍照。

2 试验结果

2.1 细化剂加入温度的影响

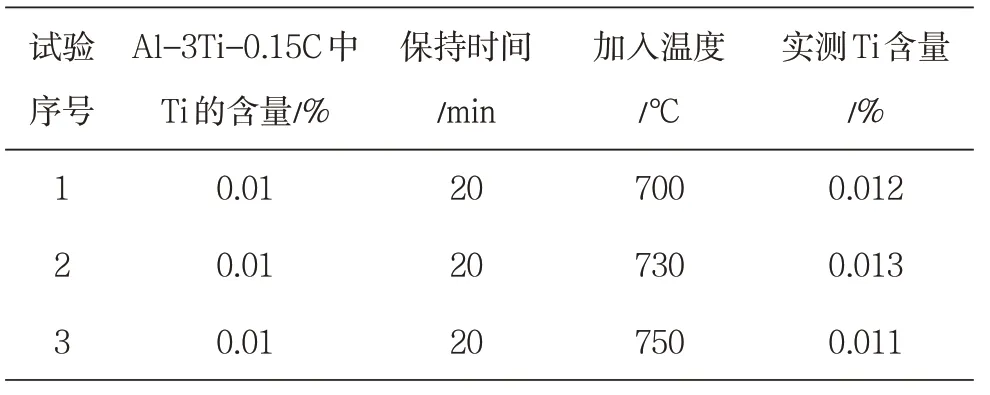

在相同晶粒细化剂加入量和保持时间条件下,比较不同的熔体温度对铸锭晶粒细化效果的影响,结果见表2 和图1。可以看到细化剂加入时的熔体温度对铸锭晶粒大小是有影响的,温度过高或过低时,枝晶样状晶粒明显。熔体温度影响着细化剂中TiAl3的熔解程度,对熔体中钛的扩散场和形核率产生影响;熔体温度过高,TiC 粒子的稳定性受到影响,加上高温下熔体本身去活作用加强,细化剂加入温度较高时细化能力最差。相对来看,在熔体730 ℃左右加入细化剂时晶粒较细小。

表2 细化剂加入温度试验

2.2 细化剂加入时间的影响

根据工业生产实际情况,在线加入细化剂后熔体从经过在线装置、流槽直至在结晶器内凝固会有一段时间,因此在相同加入温度和细化剂添加量条件下,研究比较了不同保温时间对铸锭晶粒细化效果的影响,试验方案及结果如表3 和图2 所示。可以见到,由于细剂化加入后的保持时间会影响到细化颗粒的溶解和衰减失效,所以加入细化剂后到铸造凝固结晶之间的停留时间以20 min左右为宜。

表3 细化剂加入保持时间试验

图1 细化剂加入温度对晶粒影响

图2 不同细化剂停留时间对晶粒的影响

2.3 细化剂加入量的影响

细化剂加入量无疑是影响晶粒细化最重要的因素。本文按表4试验方案研究了相同加入细化剂温度、相同保持时间下,不同细化剂加入量对晶粒的影响(如图3 所示)。很明显,随着细化剂加入量增多,细化核心变多,当Ti加入量在0.01%以上时晶粒细化效果开始明显,当超过0.02%后,细化效率降低,细化效果已不再明显,而且熔体中未参与细化的过量细化颗粒会团簇聚集,进而影响合金断口韧性疲劳等性能。所以细化剂的加入量应控制在0.01%~0.015%范围为宜。

图3 不同细化剂加入量对晶粒的影响

图4 炉内Ti量对晶粒的影响

表4 细化剂加入量试验方案

2.4 炉内钛含量的影响

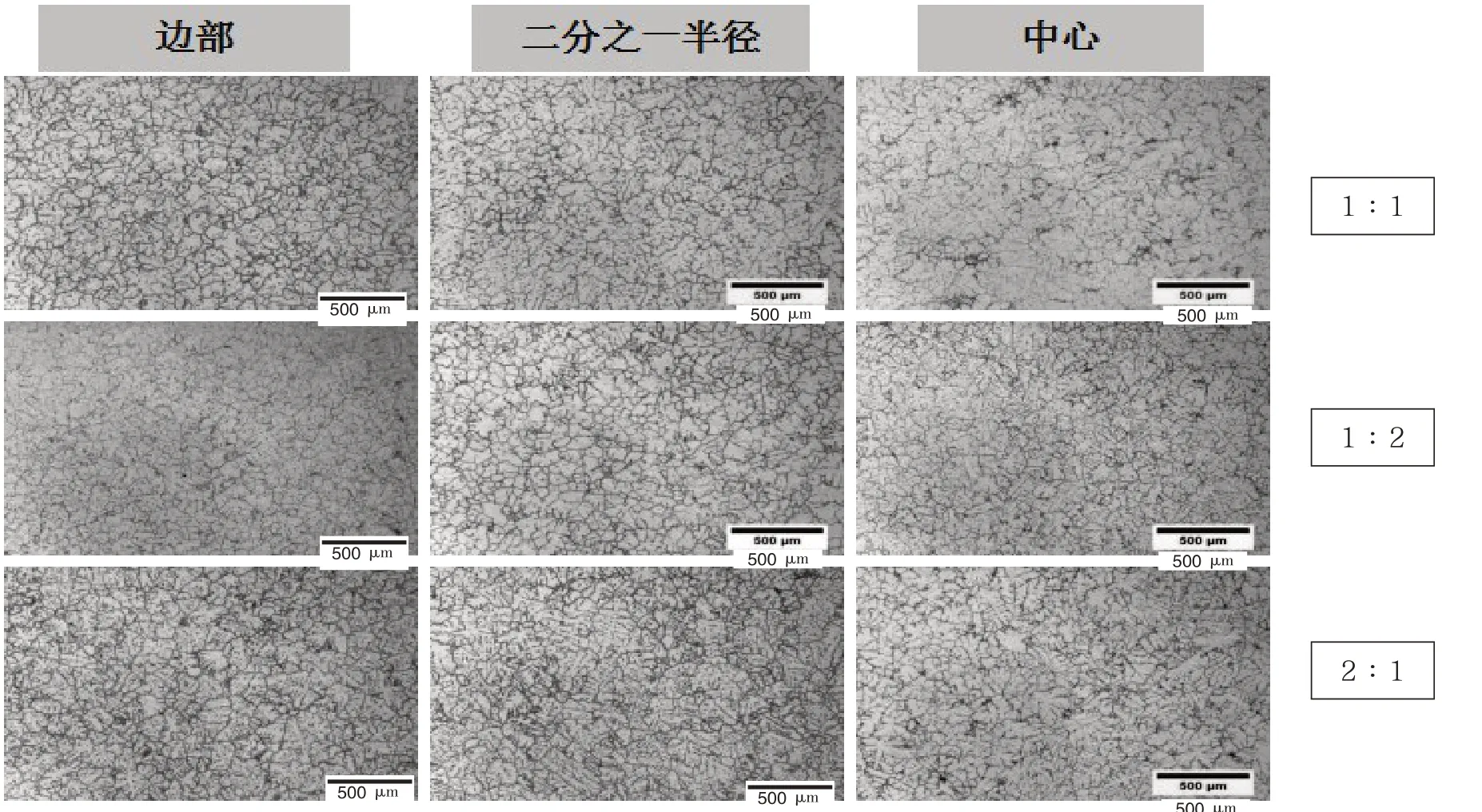

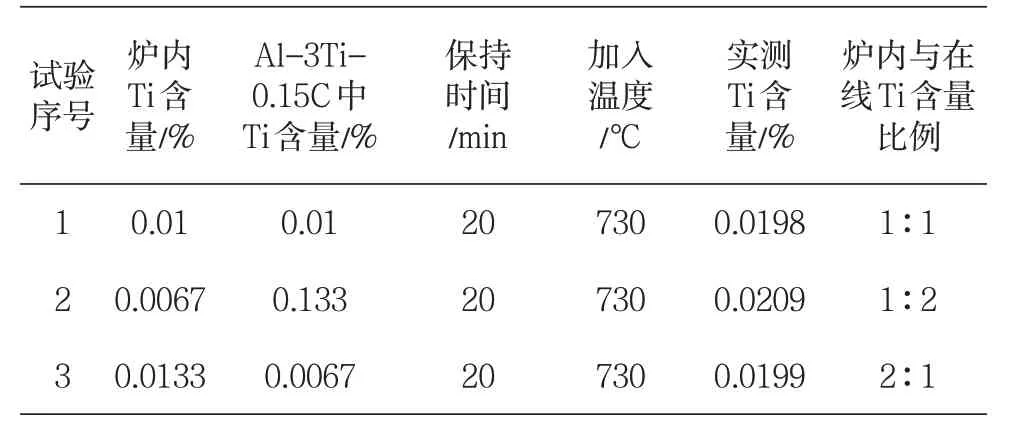

本文对炉内钛(Al-4Ti) 量和在线细化剂(Al-Ti-C)加入量比例对晶粒的影响作用也作了探索试验(如表5、图4所示)。炉内熔体含有Ti元素时,不仅本身对合金具有一定的细化作用,更为重要的是熔体过剩Ti元素能够保证所添加的Al-Ti-C细化剂能补充细化剂中的Ti,有利于发挥TiC 颗粒的异质形核作用,同时也降低Al-Ti-C 的消耗量。试验发现在线细化剂添加量对晶粒大小的影响是最大的,当在线细化剂加入量与炉内细化Ti量比例达成2∶1时,晶粒细化效果较好(见图4)。

表5 炉内Ti含量影响

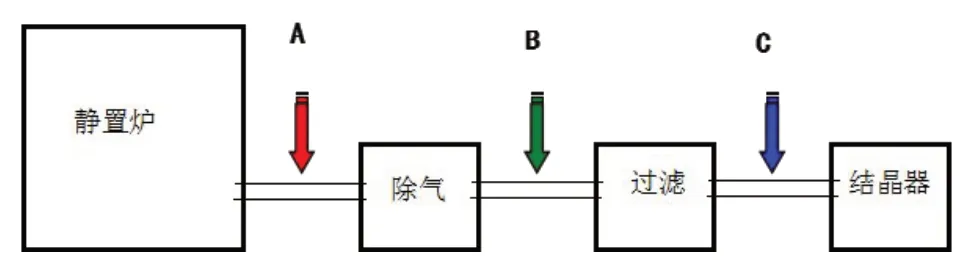

2.5 细化剂加入位置的影响

根据细化剂参与铸锭晶粒细化机理,在除气装置入口(常规加入位置)及出口、铸造流槽处分别加入细化剂,并研究细化剂加入位置对铸锭晶粒的影响(见图5、表6)。由表6 可知,管式过滤熔体时由于过滤太过精细,无论细化剂在除气装置前后加入,铸锭晶粒大小都不是太稳定,随过滤管淤积堵塞严重,铸锭晶粒逐渐粗大;在使用板式过滤时,细化剂在除气室入口及出口加入时铸锭晶粒大小几乎无差别;而在铸造流槽处加入细化剂时,因没有过滤装置对细化颗粒的拦截作用,可以获得晶粒稳定的铸锭,但会使后续加工材的探伤、断口缺陷风险加大。同时试验表明,细化剂加入熔体后停留时间≤20 min 时,熔体是否搅动对细化效果影响不明显,工业生产时可以利用除气转子的搅动作用促进细化颗粒均匀分布。也就是说细化剂完全可以从除气装置入口处加入。

图5 细化剂加入位置示意

表6 细化剂加入位置对铸锭晶粒度的影响

3 分析讨论

影响铝合金铸锭晶粒度因素很多,主要有活性杂质含量、合金成分、熔体过热度、导流方式、熔体相对结晶面运动、冷却速度、铸造速度等[3]。铝及铝合金晶粒细化机制十分复杂,人们提出了各种理论,主要包括:相图理论、包晶反应理论、碳化物和硼化物理论、亚稳相理论、α-Al 晶体增殖理论等,但没有一种理论可以全面说明这种过程。对于Al-Ti-C晶粒细化剂流行的说法是:由于细化剂中TiAl3和α-Al 为特殊共格关系,α-Al 容易依附TiAl3形核,而TiC 不能直接成为α-Al 的核心,细微的TiC粒子可以作为TiAl3的核心,这样形成一种复合的细化颗粒结构—TiAl3包裹TiC 后成为α-Al的核心。细化剂中的TiAl3起着关键作用,当TiAl3相进入熔体后,由于其熔点低而发生熔解;熔体冷却过程中,在高熔点TiC粒子周围会偏聚大量Ti元素,会形成Ti扩散层,含有Ti富集层的TiC颗粒更加容易弥散分布于整个熔体内部,有利于异质形核过程的发生[4]。

当熔体中存在过剩Ti元素时,能够补充细化剂中的Ti,增加有效形核质点[5],而在熔体配料中和转流槽加入Ti,预先熔入熔体正是起到过剩Ti的作用,炉内适量Ti 含量会促进细化作用。熔体温度、细化剂停留时间、加入数量会影响细化剂中TiAl3、TiC 颗粒的形状、尺寸、分布状态和数量,从而对铸锭晶粒产生影响。熔体中的TiC粒子可能存在发生团聚并下沉至底部的趋势[4],导致细化剂细化效果随着加入温度、停留时间的延长而衰减,因此加入温度过低和作用时间太短也不利于细化剂中TiAl3溶入熔体形成富含Ti 的扩散层,不利于晶粒细化。熔体过滤装置会阻截未溶大尺寸TiAl3,过滤淤积堵塞物的取样分析显示富含Ti即证实了这种可能性,而高精度的过滤装置也会影响晶粒细化能力。因此,在实际生产中二者之间应该保持一个较好的平衡。随细化剂加入量增加,晶粒逐渐细小,当细化剂超过一定量时,晶粒细小效果不再明显,而熔体中未参与细化的过量细化粒子会发生团簇聚集现象,最终导致产品探伤、断口缺陷增多和性能急剧下降。

4 结论

(1)进行7050 合金铸造生产时,在线添加Al-3Ti-0.15C 晶粒细化剂以加入0.01%Ti、温度730 ℃为宜,细化剂在除气装置入口添加后停留时间应控制在20 min左右。

(2)熔体中存有的Ti 量与细化剂中Ti 量比例为1∶2 时,可促进晶粒细化;高精细的熔体过滤会阻截有效细化颗粒,降低晶粒细化效果。