一种显示2026-T3511铝合金型材显微组织的腐蚀方法

竭艳丽,赵志国,张洪静,秦 宇,卢潇涵

(1.航鑫材料科技有限公司,烟台265700;2.南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,烟台265700;3.东北轻合金有限责任公司,哈尔滨150060)

0 前言

飞机用2026 型材除需要材料具有优良的强度、断裂韧性、抗剥落腐蚀等性能外还应具有很好的抗应力腐蚀开裂性能[1]。因此在材料的研发上抗应力腐蚀性能问题是空客等公司认证的关键点也是难点。

合金良好的抗应力腐蚀开裂性能跟它的晶粒结构有直接关系,合理的晶粒结构可以阻止应力在腐蚀环境下沿晶界前行,也就是说材料的抗应力腐蚀能力与晶粒形貌以及晶粒的纵横比大小有直接的关系。晶粒显现的越多,参加晶粒评定的数量就越多,评定晶粒的纵横比结果就会更准确,为研究材料的整个截面晶粒形貌与拉伸棒试样应力腐蚀开裂位置的对应关系能提供更有效的依据。

2026-T3511 挤压制品组织常为变形组织、亚晶和再结晶组织结构。不同的组织结构其显微组织受腐蚀程度影响而有所不同。因此制定合理的腐蚀工艺对材料研发、成品检测尤为重要。

目前实验室通常采用的铝合金腐蚀标准为GB/T 3246.1-2012 和ASTM E407-2007,这两种标准采用的腐蚀剂大多数都是酸溶液或混合酸溶液。由于2026-T3511 挤压型材存在组织结构差异,采用标准中的混合酸或氢氟酸溶液进行腐蚀时,若腐蚀时间短,晶粒形貌则显现不完全;若延长腐蚀时间则基体颜色偏暗,使有些晶粒形貌被掩盖,不能显现更多的晶粒形貌。因此参加测量的晶粒长宽比也就不具有代表性,影响了整体晶粒的测量和统计的准确性,满足不了材料研发的要求。

为了解决显现更多、更清晰的晶粒形貌的难题,选择氢氧化钠水溶液与混合酸对比的方法进行了试验及分析。

1 试验方案

1.1 试验用料和制备

选用2026-T3511铝合金型材作为试验用料,型材整个横截面长度为170 mm。在长度方向取3个试样,每个试样的规格均为57 mm×20 mm×15 mm,然后分别对试样进行磨抛。磨抛过程:粗砂纸-细砂纸-粗绒布-细绒布-清水冲洗-25%硝酸漂洗-清水清洗-酒精擦拭,直到试样表面达到光亮、能正确清晰显示显微组织为止。把制备好的试样放在浸蚀剂里进行浸蚀,最后在显微镜下观察。

1.2 试验方案

将试样分别浸蚀在混合酸或氢氟酸和氢氧化钠溶液中,观察其组织结构显现情况,并进行数据分析,同时根据观察到的组织结构显现情况和数据分析来确定腐蚀剂的浓度和浸蚀时间。最后通过电子扫描对比分析了材料在混合酸和碱溶液浸蚀后出现蚀坑的腐蚀程度。

2 试验观察与结果

常用的铝合金腐蚀标准为GB/T 3246.1-2012和ASTM E407-2007,这两种标准中采用的腐蚀剂基本都是酸溶液或混合酸溶液,即化学腐蚀法。

2.1 混合酸溶液

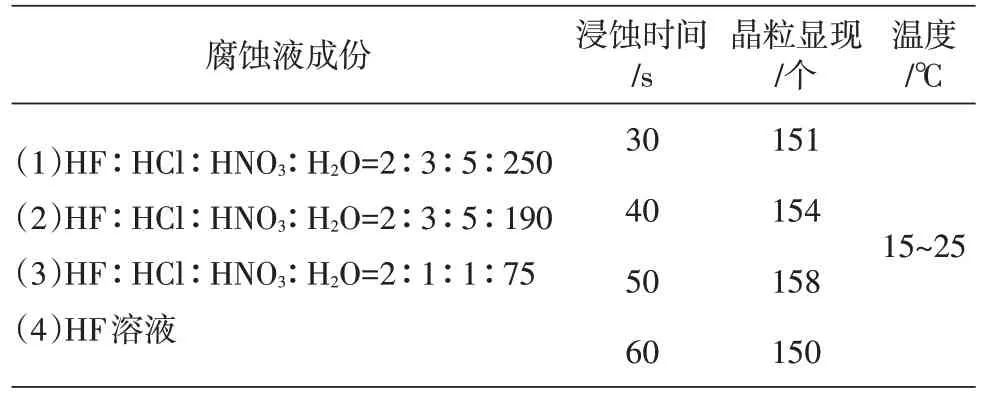

将磨抛好的其中一块试样放在混合酸溶液里浸蚀,溶液的比例参照标准配置。具体腐蚀液和工艺条件及显现的晶粒数统计见表1。浸蚀后的显微组织如图1 所示。用PS 软件识别晶粒,最后采用ipwin32 软件进行晶粒个数和晶粒的纵横比数据统计。

表1 腐蚀液和工艺条件及显现的晶粒数统计

观察图1可知,试样的显微组织是变形组织和亚晶结构组织,浸蚀30 s后试样基体颜色偏暗(在大倍数下观察是黑色点状物-简称小黑点),部分晶粒已显现出来,还有部分的晶粒没有显现出来,发现晶粒内部以及晶界周围出现少量的小黑点。将试样继续浸蚀40s、50s后发现晶界显现比图1(a)略多些,但是整体颜色更加偏暗,也就是小黑点更多(见图1(b))。这些小黑点与腐蚀后的晶界颜色接近,造成晶粒与晶粒间的界限模糊,导致观察上出现困难。

从表1 统计数据看,浸蚀30~50 s 后显现晶粒的数量有递增趋势,由151 个递增到158 个,但趋势不大;继续浸蚀到60 s后小黑点出现更多,甚至将先前浸蚀的部分晶界掩盖了,显现的晶粒数为150 个,从整体效果看不理想。表1 中4 种浸蚀剂配比的腐蚀效果基本相同。

2.2 氢氧化钠溶液

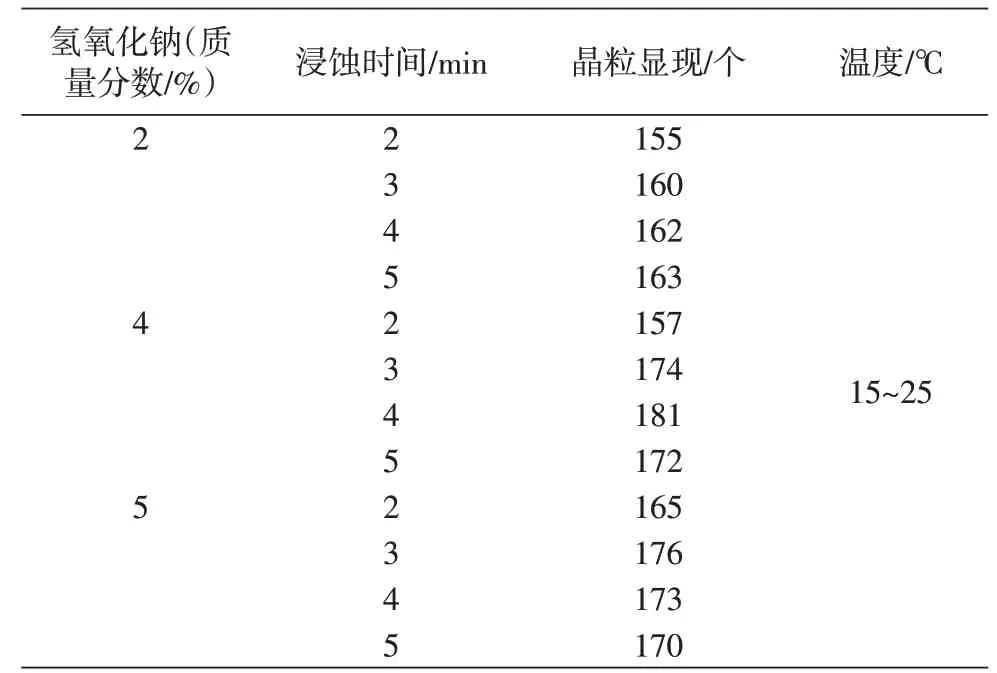

将上述浸蚀过的试样按上述同样方法重新制备,然后放在氢氧化钠水溶液中浸蚀。浸蚀后的典型显微组织如图2所示。腐蚀溶液和工艺条件及显现的晶粒数统计见表2。

表2 腐蚀液工艺条件及显现的晶粒数统计

图2 4%~5%氢氧化钠溶液浸蚀后的显微组织(100倍)

从图2 和表2 可知,当选择2%氢氧化钠浓度、浸蚀时间为2~5 min 时,晶粒形貌逐渐显现出来,基体干净没有黑点,晶粒个数从155 个上升到163个,再延长浸蚀时间,晶粒显现没有明显变化。选择4%氢氧化钠、浸蚀时间为2~4 min时,晶粒形貌逐渐显现出来,基体清晰干净,晶粒个数从157个上升到181 个;当浸蚀时间延长到5 min 时,基体和晶粒附近出现小黑点。小黑点和晶界颜色相近,晶粒与晶粒之间界限模糊难以辨认,影响到晶粒的统计,造成统计数据减少到172 个。选择5%氢氧化钠溶液、浸蚀时间约为2 min时,部分晶粒显现出来,基体干净,没有小黑点;延长浸蚀时间到4 min 时,基体和晶粒附近逐渐也出现少量的小黑点,同时又有新的晶粒显现出来,晶粒个数为165~176个;再延长到5 min,基体和晶粒附近出现的小黑点逐渐增多了,先前的晶界有的被掩盖,同样也影响到晶粒的统计,造成统计数据减少到170 个。根据图2和表2综合评定:氢氧化钠溶液浓度在4%~5%、浸蚀时间为3~4 min、晶粒显现在175个左右为合适的腐蚀工艺制度。

2.3 电子扫描

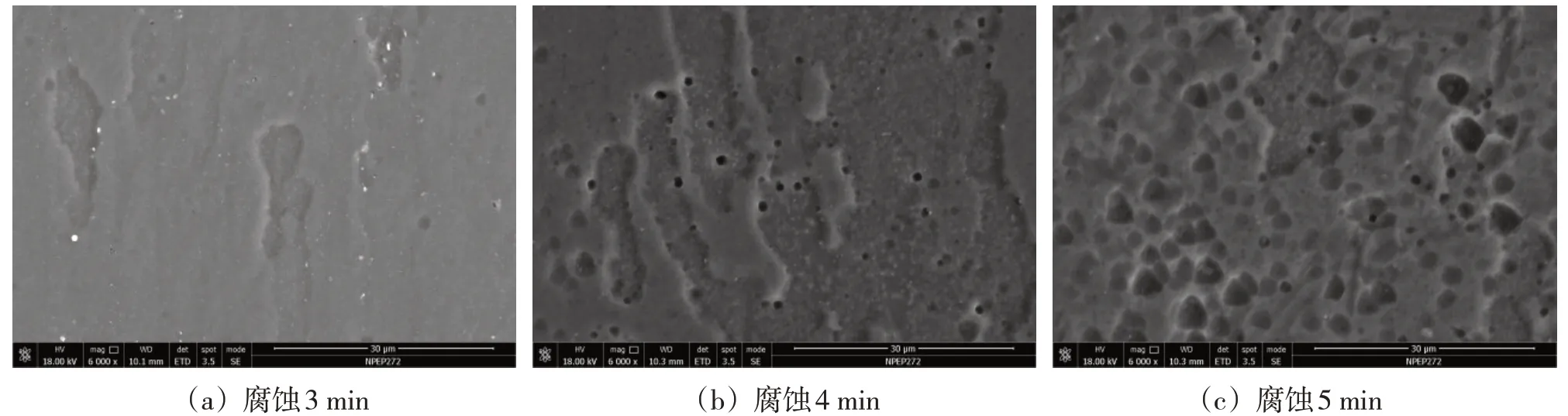

对混合酸和碱溶液浸蚀后试样出现的小黑点分别进行电子扫描试验,结果见图3和图4。

图3 混合酸浸蚀后的电子扫描

观察图3、图4 后发现,试样在混合溶液和氢氧化钠溶液里出现的小黑点在扫描电镜下反映出的是蚀坑,只是蚀坑的形貌不同。相比之下,在混合酸里发生的蚀坑比在氢氧化钠溶液里的蚀坑尺寸小、数量多、腐蚀程度大。这种现象与显微组织表现在基体和晶界附近颜色偏暗的程度相对应。

图4 4%~5%氢氧化钠浸蚀后的电子扫描

3 讨论

众所周知,化学浸蚀是一种化学溶解的过程,即在溶解过程中首先溶掉一层变形层,然后对晶界起化学溶解的一个过程。因为位于晶界处的原子排列是紊乱无规律的,原子具有较高的自由能,促使晶界处浸蚀加快,容易受浸蚀而呈现凹沟,从而显现了纯铝的多面体晶粒。同时各个晶粒由于原子排列位置不同,受浸蚀程度不同,因此在垂直光线照射下各部位反射进入光线不同,从而显示出晶界阴暗不同的晶粒[2]。铝在腐蚀过程中,位错、晶界、表面微量元素偏聚会成为活化点被优先腐蚀[3],其中位错是很重要的腐蚀源之一[4]。有资料证实,试样的表面有位错露头的地方,在特定浸蚀条件下,该处将优先腐蚀,产生位错蚀坑,位错蚀坑形状取决于它所在的晶体的织构取向,不同织构将产生不同的蚀坑形貌,腐蚀坑个数可以表征试样表面露头位错密度的大小[5]。

所谓“位错露头”是材料中的位错线与材料表面相交的点。由于交点处附近位错应力场的存在,其化学稳定性将低于表面的其他部分,因此,变形程度越大、位错密度就越大,枝晶露头就密集。2026-T3511 挤压型材的组织结构为大量的变形组织和亚结构组织,枝晶露头多且密集。由于晶体结构取向不同,晶粒原子排列位置不同,因此在腐蚀液里受浸蚀的程度不同。材料在酸溶液或是在碱溶液里浸蚀,在一定的浸蚀时间内有的晶粒被腐蚀显现出来,有的晶粒还没有显现出来。当延长浸蚀时间时,由于有大量位错晶粒的反应速度大于晶界处的反应速度,因而在晶界附近出现发暗、发黑的蚀坑。大量的蚀坑出现影响到晶界的辨认,因此也就影响了晶粒的数据统计。蚀坑的多少和形貌与枝晶露头密集程度以及腐蚀剂、浸蚀时间有一定关系。无论试样在酸溶液还是在碱溶液浸蚀都有蚀坑出现。相比之下,在室温环境下2026-T3511 合金试样在碱溶液里浸蚀一段时间比在一定浓度的酸溶液或混合酸溶液中的腐蚀速度要慢、出现的蚀坑要少,但在碱溶液显现的晶粒数要比在酸溶液或混合酸溶液里显现清晰的晶粒数大概要多出20个左右,其原因是铝在碱溶液里的浸蚀反应为2Al+NaOH+6H2O→Na[Al(OH)4]+3H2↑。在采用低氢氧化钠浓度(0.1~0.5mol/L)溶液腐蚀时,铝合金表面以阻挡层(腐蚀产物附着层)的生长为主[6],这可能是Na[Al(OH)4]对Al溶解的缓冲或钝化作用所致。

GB/T 6394-2017 中5.9 节指出:测量晶粒度时,应认识到晶粒度的测定并不是一种十分精确的测量;5.10节也指出:显微组织中晶粒尺寸和位置都是随机分布的。随机测量平均晶粒度才具有代表性。所谓的“代表性”即意味着试样所有的部分对结果都有贡献[7]。也就是说晶粒显现的越多参加晶粒评定的数量就越多,评定晶粒的长宽比结果会更准确,能为材料研发提供更有效的准确依据。

由于材料在碱溶液浸蚀时出现蚀坑,速度慢且少,可以在较长的浸蚀时间里显现更多的晶粒来。因此选择4%~5%氢氧化钠溶液、在15~25 ℃温度下对2026-T3511合金挤压型材进行3~4 min浸蚀能显现出更多、更清晰的晶粒来。

4 结论

采用4%~5%氢氧化钠溶液,在15~25 ℃温度下对2026-T3511合金挤压型材进行浸蚀3~4 min能显现出更多、更清晰的晶粒。而显现更多、更清晰的晶粒能为评定材料的抗应力腐蚀开裂性能提供准确有效的检测依据。此项研究分析发现了GB/T 3246.1-2012 标准中存在的不适用性,填补了国内在铝合金变形组织适用金相腐蚀方法的空白,同时也为其他变形铝合金金相的腐蚀检测方法提供了新的思路。

采用4%~5%氢氧化钠溶液的优点是成分简单、配置方便、成本低以及易操作。另外,此腐蚀方法也可以尝试用于显现合金成分低的变形铝合金制品的晶粒形貌。