铝挤压工模具热处理研究及典型工件热处理举例

陈敏莹,夏烈疆,陈仕威,邵莲芬,刘静安

(1.广州市南海区大沥镇恒威模具公司,广东528231;2.西南铝业(集团)有限责任公司,重庆401326)

0 前言

挤压工模具在铝合金挤压过程中是直接决定产品能否生产和质量高低的最重要的生产工具[1]。合理的工模具设计和高品质制作对提高挤压制品的产量、质量、生产效率和成品率,减少模具钢的消耗,降低生产成本等都具有十分重要的意义[2,3]。

铝挤压工模具的制作工艺比较复杂,由坯材制作、机加工、电加工、手工抛制和热处理等多道工序组成。热处理是在工件经冷加工至半成品后进行的改善其组织与性能的高温作业,也是决定其质量最关键的工序之一[3]。因为工模具的形状复杂,各部位厚度差较大,需严格控制加热温度和淬火冷却速度以防止其局部过烧和开裂。因此热处理过程需要一些熟识金属热处理理论及操作技能的高级工匠,并能严格遵守热处理工艺纪律,才能最终获得优质的工模具[4,5]。本文主要讨论铝挤压工模具热处理全过程的工艺技术及其要点,并举出典型工模具热处理成功实例,供同行们参考与商讨。

1 铝挤压工模具材料选择

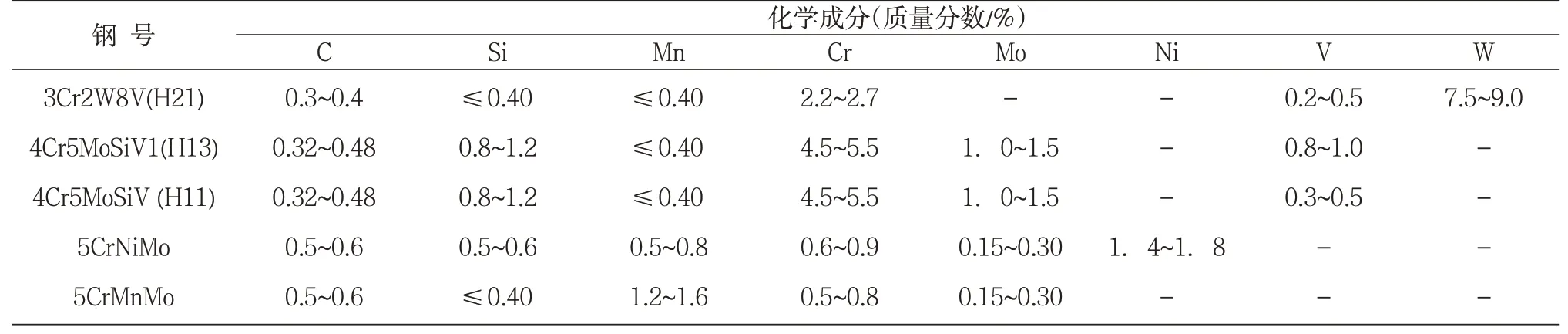

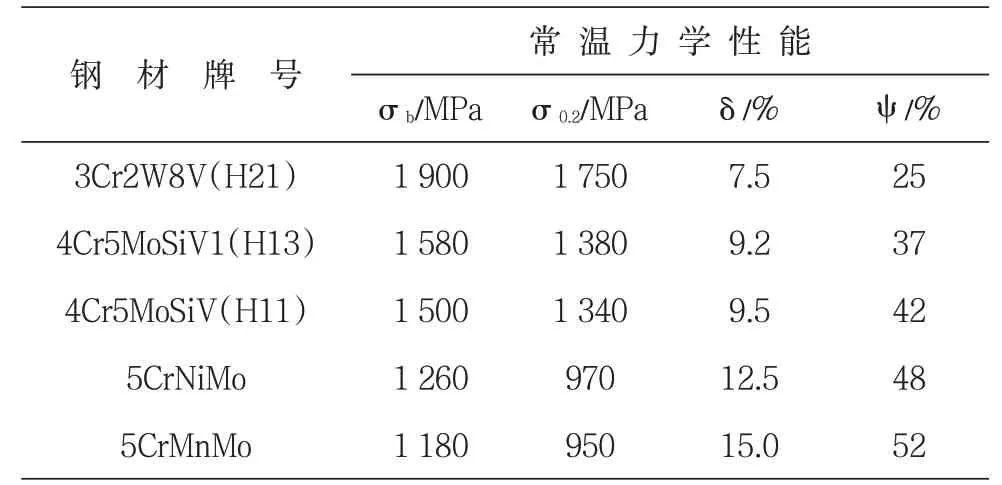

我国常用铝挤压热作工模具钢的化学成分和力学性能,见表1和表2[1,3,4]。

表1 我国常用的铝挤压工模具钢材主要化学成分

表2 我国常用模具钢材的力学性能

我国铝挤压工模具制作公司所使用的模块钢坯大都直接从国内专业钢厂购进,根据所需工模具钢的钢号、工模具的规格进行高温改锻后再进行球墨退火,合格的模坯硬度≤229HB[2,6]。

2 铝挤压工模具热处理工艺研究

本文的研究和试验是在广东大沥镇的恒威模具公司进行的,利用该厂的现有生产条件、生产设备与工具进行的生产型试验。

2.1 铝挤压工模具热处理设备及工具

(1)热处理炉:60、70、90 kW高温(1 300℃)热处理炉各1台、90 kW中温(900 ℃) 热处理炉1 台,另外配有低温(700 ℃)井式电阻炉、配电箱各1台。100 kW真空淬火炉1台。

(2)淬火油槽一个(长4 m,宽3.5 m,深3 m),并配置淬火油冷却循环系统及吊装工具等。

(3)工模具硬度测试工具:座式布氏、洛氏、维氏硬度计一台。手提式布氏、洛氏硬度计一台。

2.2 工模具热处理前的准备工作和装炉

(1)工模具装炉前,应在其非工作表面做火花打磨,以鉴别钢号。

(2)目测工模具是否有裂纹、碰伤、尖角等缺陷,如有缺陷需打磨消除后方可装炉。

(3)在装炉前对带有螺孔的工件应用石棉泥将螺孔堵死并在石棉泥干后再装炉加热。对带有阳螺纹的工件,在螺纹部位采用石棉绳缠绕保护。

(4)开炉前,应全面检查炉子、配电箱、吊车等设备的完好性。

(5)工件装炉时严格执行如下细节规定:

①中温炉,同炉装入的工模具的有效加热厚度差控制在≤20 mm。

②高温炉,同炉装入的工模具的有效加热厚度差控制在≤10 mm。

③工件入炉时应先装大件后装小件,使大件远离炉门,以确保大小件加热温度均匀。

④工件与炉壁间距离应≥100 mm,工件间的距离应≥60~80 mm。

⑤每一炉的装炉量按设备说明来操作,不允许超量。

(6)大型复杂的工模具在热处理前应按技术条件进行超声波探伤,合格品才允许装炉。

2.3 工艺参数的选择原则与细节的确定

2.3.1 淬火、回火的温度确定

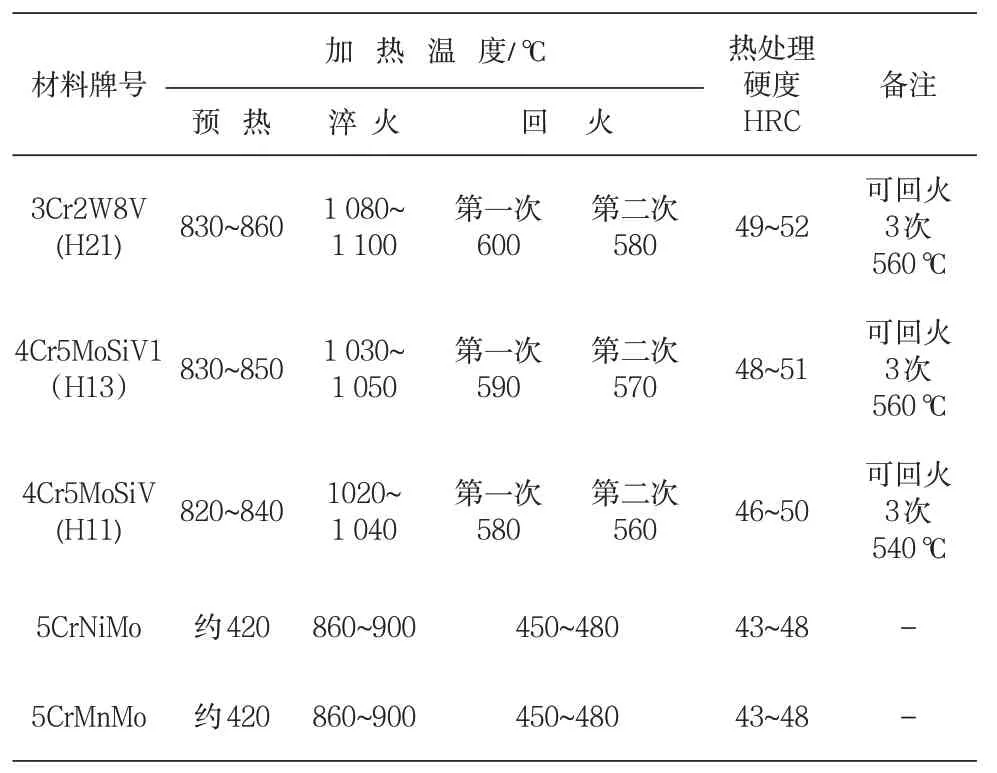

经过多次结合生产的试验,最终确定了淬火、回火的温度,结果见表3。

表3 工模具淬火、回火温度确定表

以下几点细节是值得高度重视的[1,3,6]:

(1)工件入油前的淬火油温度≤100 ℃,要准备好防火器材,严防着火。

(2)在热处理工艺操作的全过程均要求操作人员严格遵守工艺规程和细节规定,发现问题应及时报告主管并处理,待问题解决后才继续工作。

(3)严格控制淬火加热速度,在低温升到中温时速度要慢,中温升至高温时,加热速度要快。

(4)工件在高温区保温时间不能过长,过长会产生过热,使晶粒变粗,降低力学性能。

(5) 工模具加热时,在高温区应严防跑温,以防止过烧而导致全炉工件报废。

(6) 工模具出炉到入油槽的间隔时间不可过长,应控制在≤3 min,如>3 min 时,应把工件重新推入炉内保温10~50 min(视工模具降温而定),再吊出入油槽淬火。

(7) 为确保工件淬透,在油槽淬火冷却时,应上下、左右移动,使其冷却均匀,并择时将其吊出油槽(距油面300~500 mm),在空中停留1 min,使工件心部热量向外释放。

(8) 大型(直径≥300 mm)复杂的工件,淬火冷却至180~200 °C 时应及时进入回火炉升温回火,不允许在室温下停留。

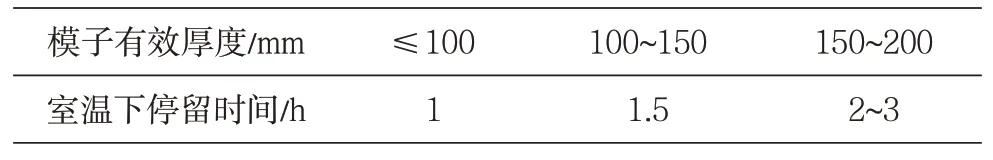

(9)形状简单的小型工件(直径≤200 mm 模子)在淬火后允许在室温下停留,见表4。

(10) 工模具在第一次回火后应冷却至室温30~40 ℃后,再进行第二次回火,以确保其组织稳定。

第一次回火后检测硬度值,如不符合技术条件要求,应适当调整第二次回火温度。

表4 ϕ<200 mm工件淬火后在室温下停留时间表

2.3.2 工模具淬火回火保温时间的计算与确定

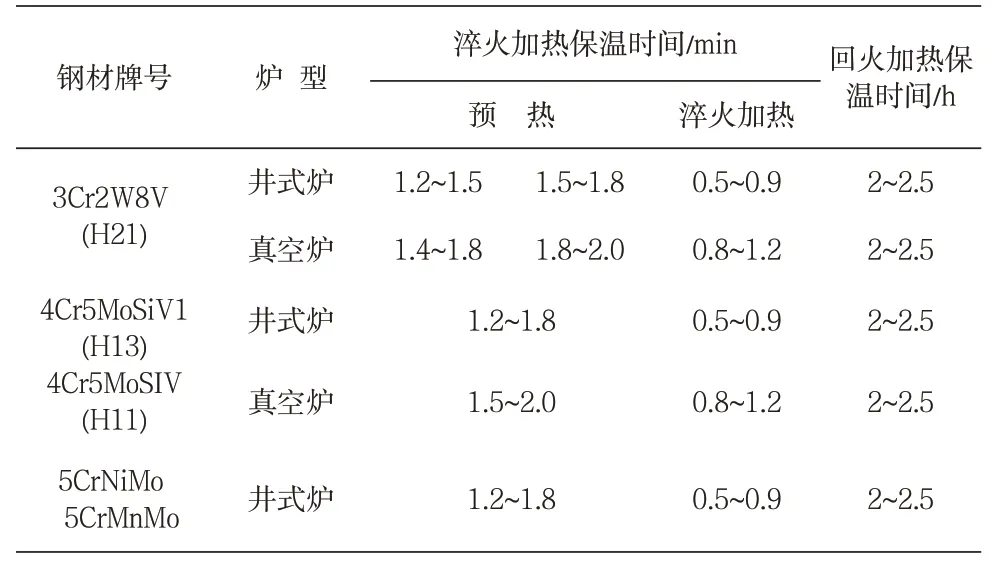

表5 不同钢材、炉型和工模具最大有效厚度下淬火及回火保温时间

一般情况下,装炉量大、炉子升温速度较快时,淬火和回火保温时间应取上限,反之,取下限。形状复杂的大型工模具淬火和回火保温时间取上限。

(2)淬火最大有效厚度的确定。淬火最大有效厚度可根据工模具的种类、规格而定:

①平面模(饼类件)的淬火加热厚度,按模子的最大厚度(高度H)计算。

②平面分流组合模的上下模分炉淬火,上下模的有效加热时间应分别计算:

(a)上模的淬火最大有效厚度计算:当分流孔较小,模子高度(不包括芯头高)≤壁厚(分流孔与外圆间的壁厚)时,最大有效淬火加热厚度按壁厚计算。

(b)如模子高度>壁厚时,则最大淬火加热有效厚度按上模高度计算。

(c)下模的最大淬火有效加热厚度:按模具高度(H)减去止口高度(h)计算。

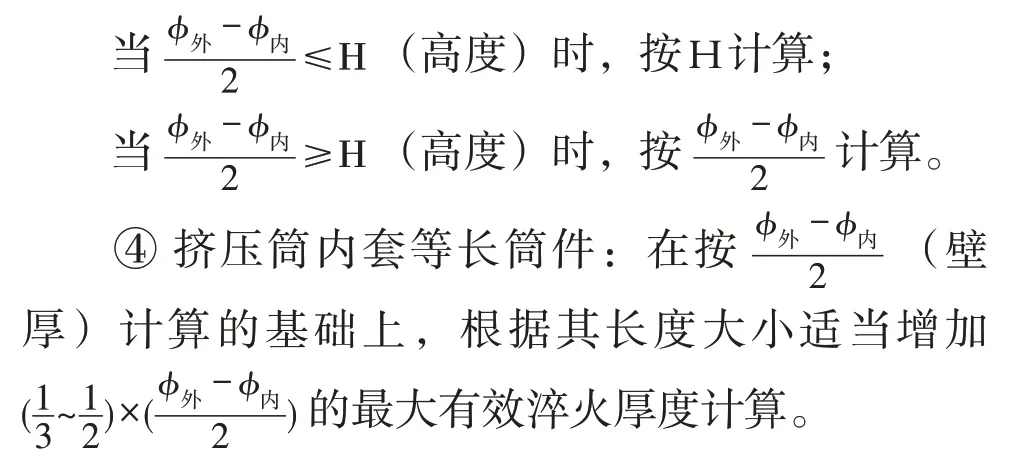

③垫环类、模支撑等环形件,按以下几种方法计算:

(1)淬火、回火保温时间。依炉型和工模具的有效厚度而定,经多次反复生产性试验后得出表5所示结果。

⑤挤压轴、穿孔针按最大直径计算。

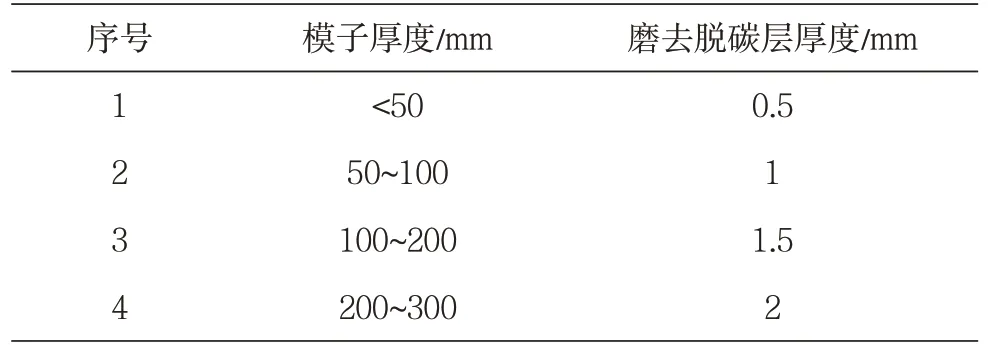

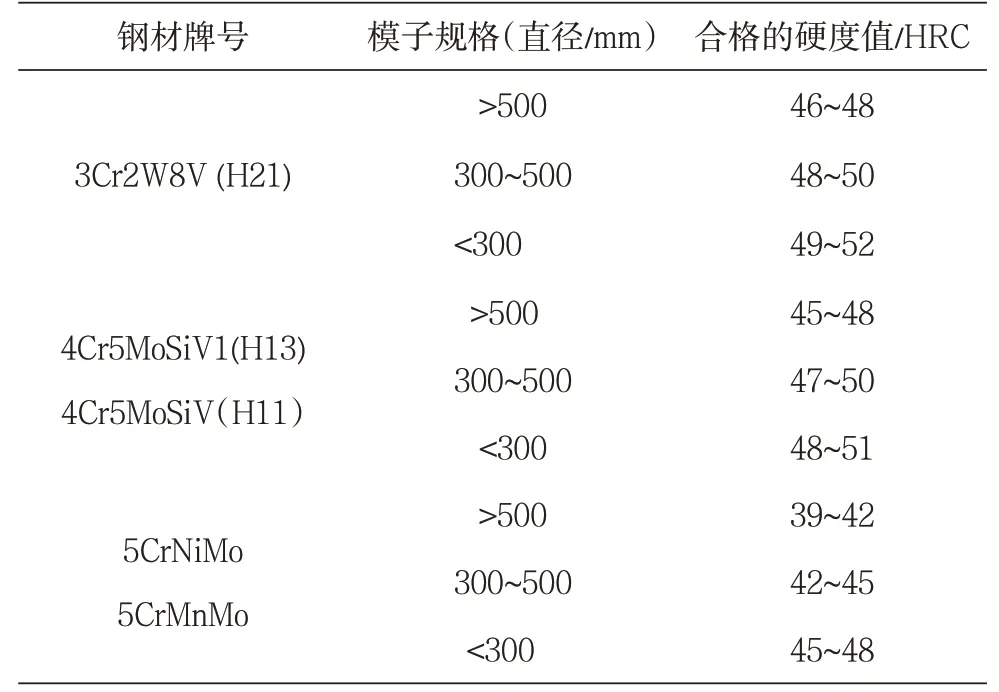

2.3.3 工模具热处理后的质量检测与处理

(1)工模具硬度的检测及标准。铝挤压工模具热处理(淬火回火)后,应及时检测硬度值。检测硬度前,在工件的同一平面上选择三点,用砂轮磨去0.5~2 mm 厚的脱碳层(见表6)并抛光至Ra1.6 μm,检测每一个点的硬度值,所有的值都应符合技术条件规定的范围,见表7。

表6 脱碳层的磨去厚度(空气淬火炉加热)

表7 不同钢种和规格的工模具技术条件允许的硬度值

(2)重复热处理。当检测工模具硬度低于技术条件指标时,应进行重复热处理:如工件硬度≥35 HRC 时需要将工件退火至35 HRC 以下,调整工艺后进行重复热处理(淬火,回火处理),使之符合技术条件的范围;如工件硬度<35 HRC时,则工件不需要退火,直接调整工艺后进行重复热处理(淬火、回火处理),使之符合技术条件的范围。工件重复热处理不允许超过3次。

(3)目测模子表面质量要符合技术条件范围,否则需修复至合格范围。

(4)超声波探伤。

3 典型工模具热处理工艺举例

为了证实热处理工艺制度的合理与正确性,特举出如下典型工模具热处理工艺实例,这些工模具在生产中均获得了优质挤压产品,而且使用寿命较长。

3.1 模具类

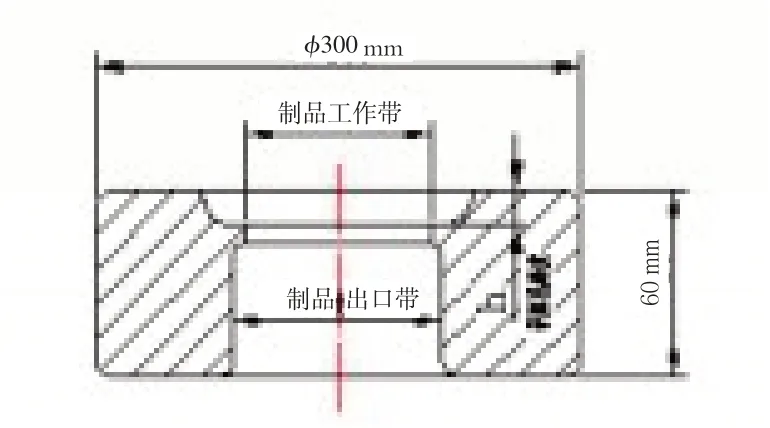

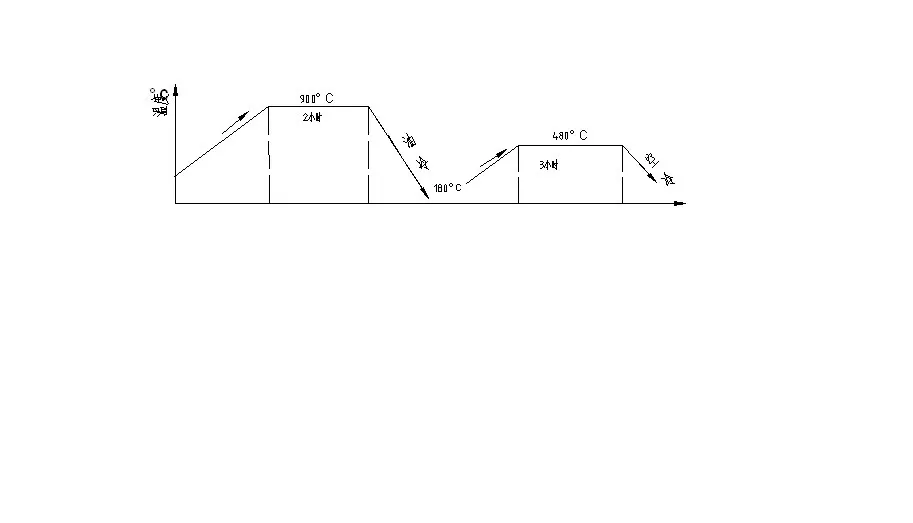

(1)平面模,见图1。规格:ϕ300 mm×60 mm;材料:3Cr2W8V(H21);硬度要求:48~51HRC;热处理设备:70 kW高温电阻炉和60 kW中温电阻炉。

平模热处理工艺曲线图见图2。

图1 平面模

图2 3Cr2W8V(H21)平面模热处理工艺曲线图

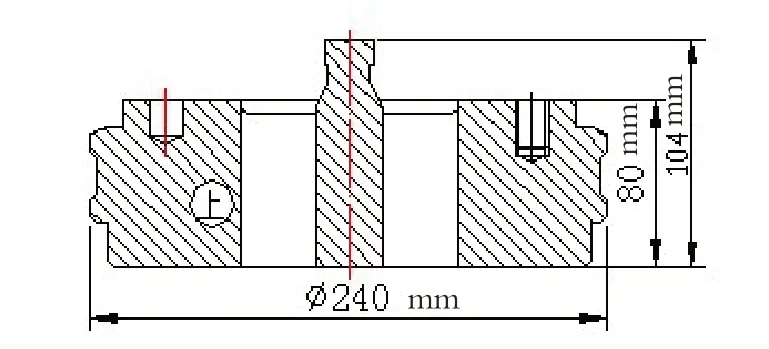

(2)平面分流组合模。总厚度:ϕ240 mm×144 mm,上模,见图3。规格:ϕ240 mm×104 mm (有效厚度80 mm);材料: 4Cr5MoSiV1(H13) ;硬度要求:48~51 HRC;热处理设备:90 kW高温电阻炉、60 kW中温电阻炉。

图3 平面分流组合模上模

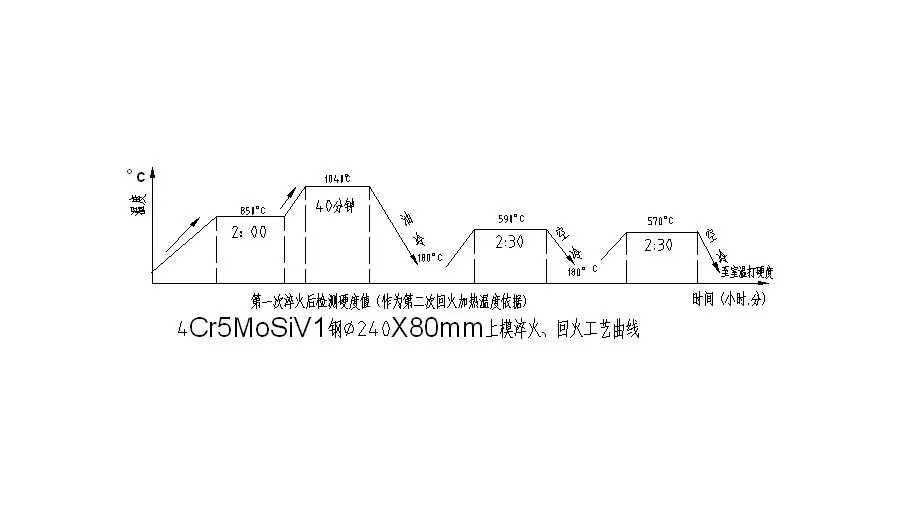

上模热处理工艺曲线见图4。

图4 4Cr5MoSiV1(H13)平面分流组合模上模热处理工艺曲线图

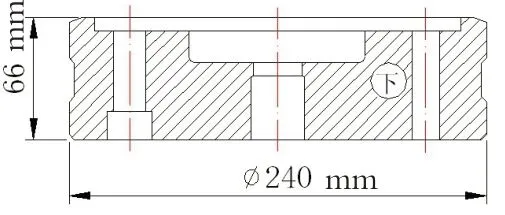

下模,见图5。规格:ϕ240 mm×66 mm;材料: 4Cr5MoSiV1(H13) ; 硬 度 要 求: 48~51 HRC;热处理设备:90 kW 高温电阻炉、 60 kW中温电阻炉。

图5 平面分流组合模下模

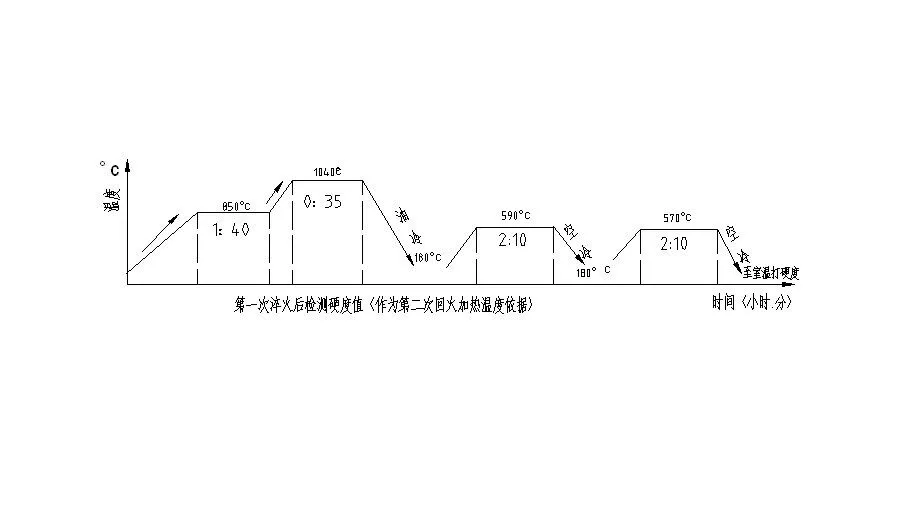

下模热处理工艺曲线如图6所示。

图6 4Cr5MoSiV1(H13)平面分流组合模下模热处理工艺曲线图

3.2 工具类

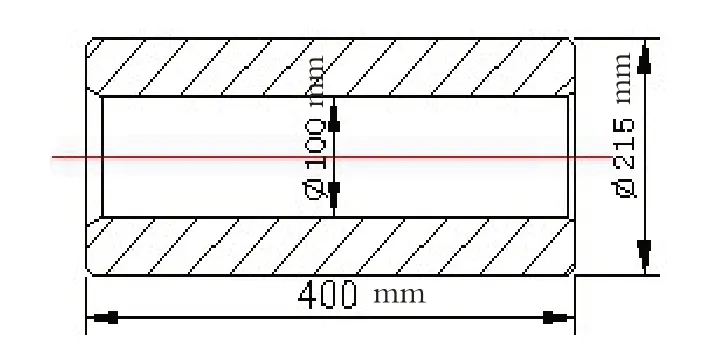

(1) 挤压筒内套,见图7。规格:外径215 mm×内径100 mm×400 mm;材料:4Cr5Mo⁃SiV1(H13) ;硬度要求:46~48 HRC;热处理设备:90 kW高温电阻炉、60 kW中温电阻炉。

装炉量:一炉一件。

图7 挤压筒内套

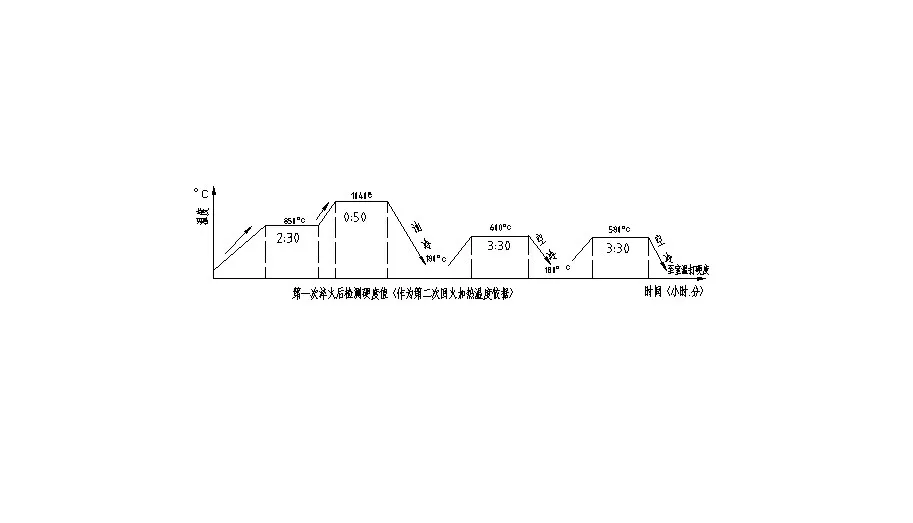

挤压筒内套热处理工艺曲线见图8。

图8 4Cr5MoSiV1(H13)挤压筒内套热处理曲线图

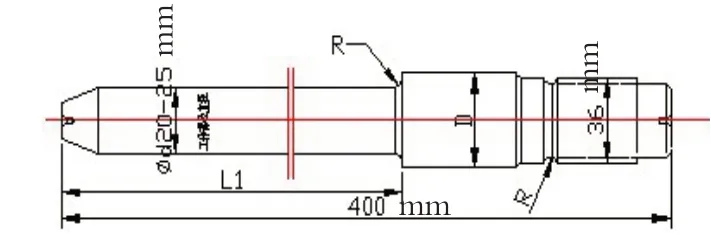

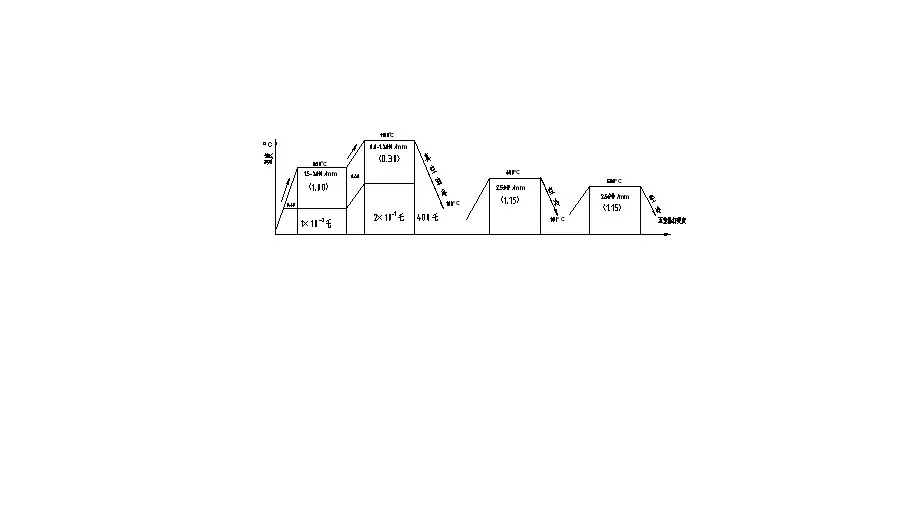

(2)挤压穿孔针,见图9。规格:外径(20~25)mm×400 mm;材料:3Cr2w8v(H21) ;硬度要求:48~52 HRC;热处理设备;100 kW 真空淬火炉、60 kW中温电阻炉。

装炉量:一炉50根。

图9 穿孔针

穿孔针真空热处理工艺曲线见图10。

图10 3Cr2w8v(H21)穿孔针100 kW真空炉淬火,60 kW中温炉回火工艺曲线图

(3)挤压垫片。规格:外径225 mm×800 mm;材料:5CrNiMo;硬度要求:45~48HRC;热处理设备:70 kW 高温电阻炉、60 kW中温电阻炉。

热处理工艺曲线如图11所示。

图11 5CrNiMo实心挤压垫热处理工艺曲线图

4 结论

(1)热处理是保证挤压工模具质量、获得良好组织和性能的关键工序,应严格按工艺规范来完成工模具热处理的全过程。

(2)淬火、回火温度和保温时间、冷却速度是热处理最重要的工艺参数,特别是其操作细节是技术的关键,应认真选择和确定。

(3)热处理质量的判定和热处理后的处理要慎重,严防过热过烧。