基于Ansys Maxwell的单相电机变极设计分析*

周爱美

(浙江广厦建设职业技术大学,浙江金华 322100)

0 引言

随着经济的发展,生活水平的提高,家用电器的使用种类日益增长,对单相电机使用量和电机要求都在不断提升[1-2]。随着市场经济竞争的日趋剧烈,电机可靠性,电机电磁性能满足性,电机成本可控性等方面都成为电机设计人员研究分析的内容[3-4]。怎样用最低成本成就最优的电机性能,更是电机生产企业的不断追求,也是研发人员研发目标。以具体电机为例,进行单相电容运转电机的4/6变极调速研究分析,在不增加铜耗和铁耗的情况下,性能指标达到对应容量的单相电机容量等级和相应性能标准,具有技术研究价值和实用价值。

本文从某企业产品电机使用要求出发,以Z=24槽,单相m=1电容运转电机为研究对象,进行4/6极变极调速绕组设计分析。

1 绕组参数计算

1.1 4极参数计算

1.2 6极参数计算

1.3 节距确定

4极绕组极距τ=6 ,6极绕组极距τ=4 ,4极采用短距绕组,6极采用长距绕组,因此,节距y=5 。

2 绕组变极方案讨论

单相电机要求电机的主绕组电动势轴线与副绕组电动势轴线相交成90°电角度。电机从6极电机通过改变绕组端部接线方式变成4极电机时,需要满足变极前后主副绕组的轴线电势相交均成90°电角度,绕组的磁动势波形尽可能接近正弦波。采用3种4/6极变极接线方式进行试验。

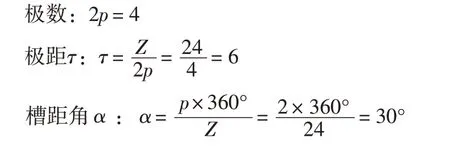

2.1 反接法4/6极变极方案

图1所示为反接法4/6极变极接线方式,图1(a)所示为6 极绕组连接方式,图1(b)所示为4 极绕组接线方式。4 极绕组接线方式是将6 极主线圈-24、-23、20、19、4、3 和副线圈-22、-21、-6、17、2、1线圈反接而成。

图1 反接法4/6极变极接线(-表示线圈反接)

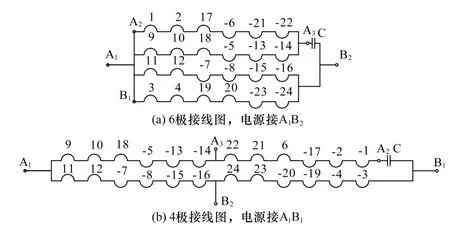

图2 所示为6 极槽电势行星图,由图可知,6 极排布是很规 则 的 排 布,1、2、9、10、17、18、-5、-6、-13、-14、-21、-22 组成3 对极副绕组,3、4、11、12、19、20、-7、-8、-15、-16、-23、-24 组成3 对极主绕组,主副绕组合成电动势的轴线相交90°电角度。

图2 6极槽电势星形图(A为副绕组、B为主绕组,-表示反接)

图3 反接法4极槽电势星形图

图3所示为反接法4极槽电势星形图,由图可知,主绕组8、20和3、15反接,由绕组节距y=5,可以推算出主绕组3和15 的下层边对应于主绕组8 和20 的上层边,所以嵌在定子8槽和20槽里上层边绕组和下层边绕组的电流大小相等方向相反,-B′相产生的磁动势相抵消。副绕组-2、-14 和6、18 和10、22 合成电动势的方向与主绕组-4、-16 和12、24 合成电动势的轴线方向成90°电角度,实现了4极绕组接线,也因此实现了4/6极变极调速。

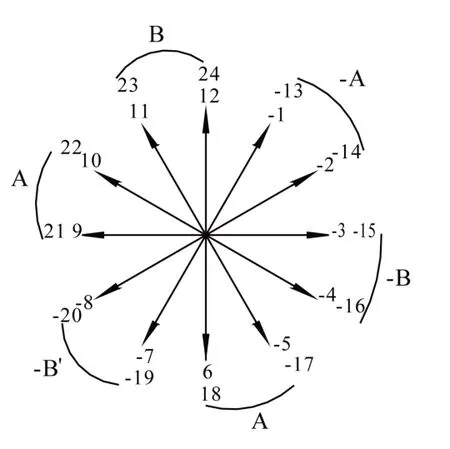

2.2 换向法4/6变极方案

图4 所 示 为 换 向 法4/6 变 极 接 线,图4 (a) 中1、2、-5、-6、9、10、-13、-14、17、18、-21、-22组成三对副 绕 组,3、 4、 -7、 -8、 11、 12、 -15、 -16、 19、20、-23、-24 组成3 对主绕组,组成6 极的接线方式。图4(b)由图4(a)中副绕组1、2、-21 与主绕 组-23、-24、4 对 换,副绕组9、-14、-13 与主绕组11、12、-16 对换接线得来。副绕组由4、5、6、-10、-11、-12、16、17、18、-23、-24 组成,主 绕 组 由 1、 2、3、-7、-8、-9、13、14、15、-19、-20、-21 组成。图5 所示为换相法4极槽电势星形图,由图可知,副绕组合成电动势形轴线位置在矢量2、8所在轴线位置,主绕组合成电动势轴线位置在矢量5、11所在轴线位置,两轴线成90°的角度。

图4 换向法4/6极变极接线

图5 换向法4极槽电势星形图

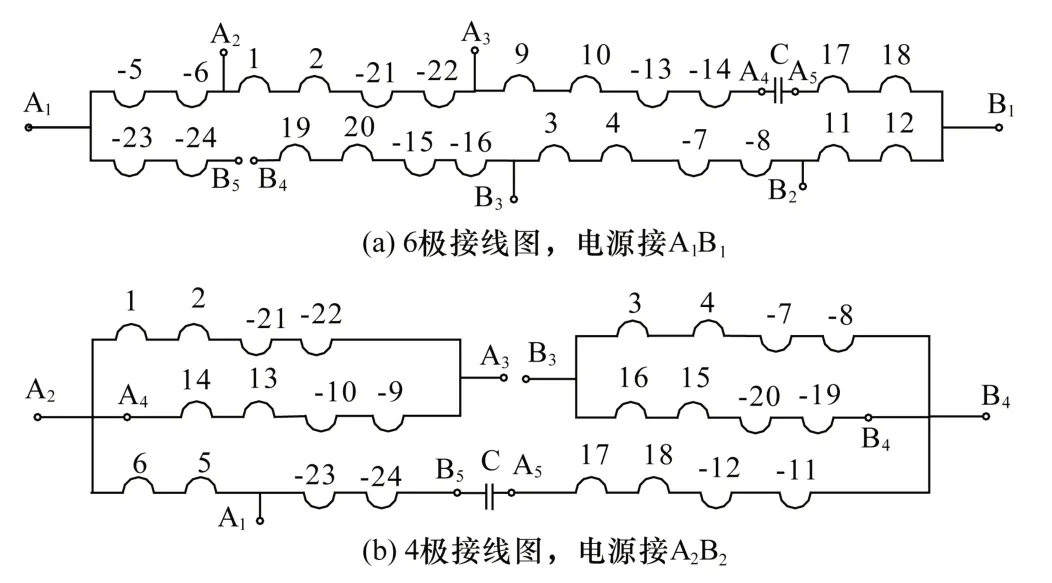

2.3 特殊换向法4/6极接线

图6 所示为特殊换相法4/6 极变极接线,图6(a)中1、2、-5、-6、9、10、-13、-14、17、18、-21、-22 组成3 对副 绕 组,3、 4、 -7、 -8、 11、 12、 -15、 -16、 19、20、-23、-24组成3对主绕组,组成6极的接线方式。绕组端部的连线方式与前两种稍有不同,主副绕组的组成以及主副绕组的电流流进方向是不变的,所以主副绕组形成的电动势是轴线位置是不变的。图6(b)是先并联(1、2、-21、-22与14、 13、 -10、 -9 并 联; 3、 4、 -7、 -8 与16、15、-20、-19并联)形成两组并联主绕组,再将并联主绕组串联形成主绕组。

图6 特殊换向法4/6极变极接线

主副绕组的槽电势如图7 所示,主绕组由1、2、3、4、-7、-8、-9、-10、13、14、15、16、-19、-20、-21、-22组成,形成了槽电势形成了120°电角度,副绕组仅由5、 6、 -11、 -12、 17、18、-23、-24 组成,形成了槽电势形成了60°电角度,主副绕组电动势轴线相交成90°电角度。

图7 特殊换相法4极槽电势星形图

3种变极方案中,6极绕组接线符合接线一般规则,4极绕组接线都是在6极绕组接线的基础上改变端部接线而成。从3 幅4 极槽电势星形图分析,图3 反接法中-B’相中8槽和20槽电势抵消,由6极换接成4极后主绕组电动势损耗比较严重;图5换相法槽电势星形图上看换相法电势损耗正常;图7特殊换相法增加了主绕组的电动势电角度,增加了主电动势强度,削减了副绕组的电角度,从而削弱副电动势,满足了主副绕组的电动势轴线相交90°电角度的要求,更有利于主电动势发挥作用。因此,从槽电势分析看,特殊换相法4极接线方法更优。

3 基于Ansys Maxwell 的电磁设计

根据以上讨论的接线方案,利用Ansys Maxwell 进行仿真模拟,模拟条件是电机绕组线圈匝数固定,6极电机设额定点转速为900 r/min,4极电机设额定点转速为1200 r/min,对电机的各项性能进行比较[5-6]。

3.1 Ansys Maxwell电磁分析

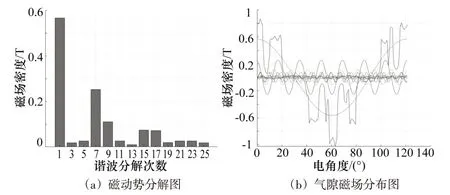

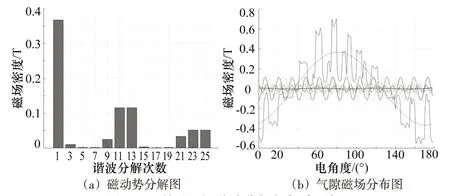

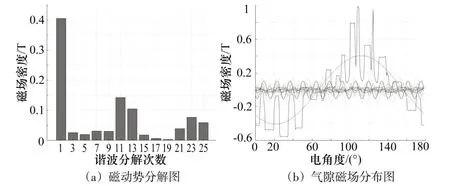

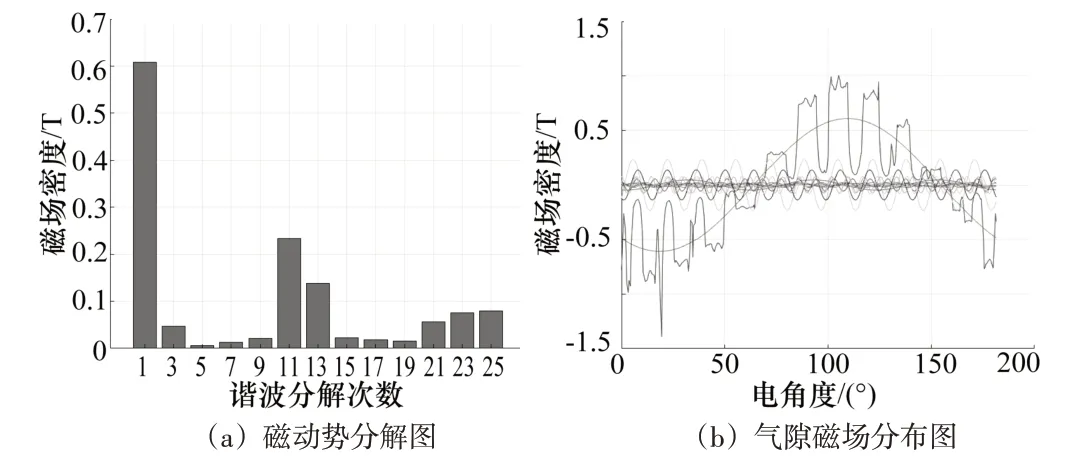

图8 所示为6 极电机的的磁动势分解图和气隙磁场分布图,图9~11分别为反接法4极、换相法4极和特殊换向法4极的磁动势分解图和气隙磁场分布图。

图8 6极基波分析与气隙磁场

图9 反接法4极谐波分析与气隙磁场

图10 换相法4极谐波分析与气隙磁场

图11 特殊换相法4极谐波分析与气隙磁场

感应电机的绕组中通过交流电流时,会产生电枢磁动势,对电机的能量转换和电机运行性能有很大的影响。磁动势的大小和波形取决于槽内线圈绕组的分布和电流情况。交流电机的气隙是均匀的,由于本案例中采用的是整距绕组,因此气隙磁动势也是均匀的。绕组电流大小按正弦规律变化,产生磁动势矩形波幅值也按正弦排列变化,随着电流方向改变,磁动势也随之而改变。电机的气隙磁场本身不是正弦波,它是由磁动势矩形波按照傅里叶级数分解而成的正弦分布的基波和一系列的谐波组成(如图8~11 中的(b)图)。分解后基波和奇次谐波磁动势,基波的幅值对电机气隙磁场幅值影响较大,谐波会影响磁动势拟合波形。气隙磁场的强弱影响电机的电磁转矩,从而影响电机的输出转矩,影响电机的性能。气隙磁场波形影响电机的电磁噪音和电机的振动。因此,在电机的电磁设计过程中,尽可能使基波幅值最大,基波分布越接近正弦波越好。

图8 所示为6极的基波分析与气隙磁场,图8(a)中基波幅值是0.57。图8(b)为360°电角度的气隙磁场谐波分解图,按类似正弦排布的矩形波形是基波,分布在0轴附近幅值较小的是各次谐波,幅值接近0.6的是气隙磁场拟合波形,波形幅值直接受基波幅值影响,拟合磁动势曲线的受各次谐波影响。图8(b)中的气隙磁场波形幅值在0.57,波形接近正弦波。

图9~11 是3 种不同接线方法的4 极电机谐波分析和气隙磁场。图9(a)基波幅值是0.37,图10(a)基波幅值是0.4,图11(a)基波幅值是0.6,图11(a)基波幅值是最大的,电机产生的理论电磁转矩最大。从360°电角度的基波排布和基波波形来看,图9(b)和图10(b)的基波畸形变化比较大,对电机的电磁噪声和振动影响就比较大。图11(b)中基波波形比较规整,相应的电机电磁噪音和振动比图9 和图10 电机的电磁噪音和振动要小。从拟合磁动势拟合曲线看,图11(b)中幅值最大,拟合的磁动势波形最为接近正弦波。

Ansys Maxwell“场”仿真效果看,特殊换相法4极电机的气隙磁场强度最强,基波波形最佳。

3.2 3种绕组接线的4极电机性能参数对比

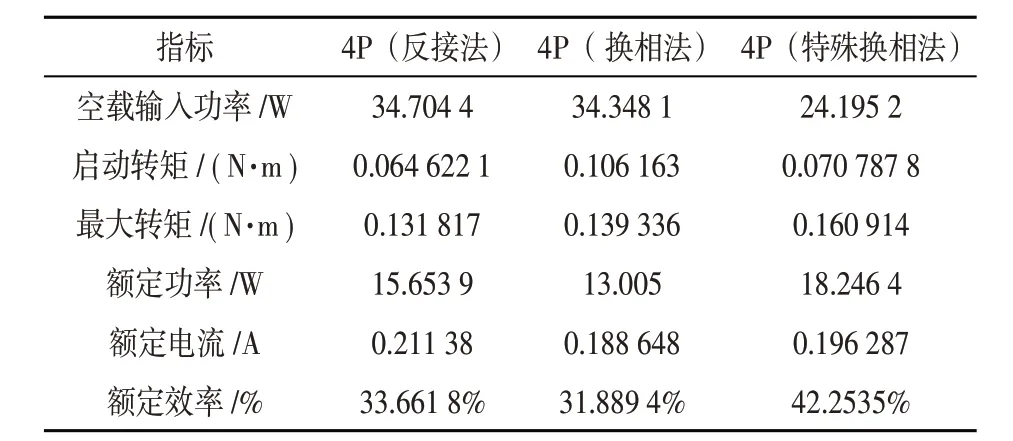

利用Ansys Maxwell 仿真软件对3 种绕组接法的4 极电机进行“路”的仿真计算[7-8],3种4极接法电机的空载输入功率分别是34.7044 W、34.3481 W 和24.1952 W,特殊换相法的空载输入功率只有反接法的69.7%,换向法的70.4%。最大转矩分别是0.131817 N·m、0.139336 N·m 和0.160914 N·m,与图9、图10、和图11 的气隙磁场分布分析一致,电机的最大转矩受电机气隙磁动势的直接影响,特殊换相法的4极电机输出的最大转矩值最大。电机在1200 r/min时效率分别为33.6618%、31.8894%和42.2535%,也是特殊换相法4 极电机的效率最高,最为节能。

4极仿真设计值如表1所示。由表可知,特殊换相法接线的4极电机空载输入功率、最大转矩、额定输出功率、额定电流和额定效率指标均优于其他两种接线的4极电机。

表1 4极仿真设计值(额定转速设1200 r/min)

4 样机性能测试验证

利用特殊换相法接线的4/6 极变极调速样机实测数据与Ansys Maxwell 模拟仿真数据进行对比,如表2 所示。4P 电机空载输入设计值是24.1952 W,实测值是27.18 W,空载输入偏大12.34%;设计启动转矩是0.0707878 N·m,实测空载启动转矩是0.08184 N·m,实测值比设计值偏大15.61%;实测输入值增大,对应的空载转矩也增大,趋势是一致的。设计最大转矩是0.160914 N·m,实测最大转矩是0.15162 N·m,实测值比设计值偏小5.78%;设计额定功率18.2464 W,实测额定功率是18.051 W,实测值比设计值偏小1.07%;设计额定电流是0.196287 A,实测的额定电流是0.2022 A,实测值比设计值偏大3.01%;设定的额定效率是42.2535%,实测的额定效率是40.55%,实测值比设计值偏小4.03%。排除人工实测值空载取点的影响,4P电机的最大转矩、额定功率、额定电流和额定效率设计值与实测值之间偏差是在-5%~5%之间,已经达到了预想的设计效果。

表2 特殊换相4/6极设计值与实测值对比

同样的对比方法对比6P电机的设计值和实测值,空载输入功率偏大6.18%;启动转矩偏大2.16%;最大转矩偏小1.412%;额定功率偏小0.084%;额定电流偏大4.644%;额定效率偏低4.57%。排除人工实测空载取点影响,6P 电机的各性能设计值与实测值之间的偏差也在-5%~5%之间,也已经达到了预想的设计效果。

从以上各性能指标的对比结果看,理论设计达到了预计效果。也说明理论分析的方向性是真确的,特殊换相法4/6变极调速绕组方案是最佳的。

5 结束语

本设计固定了电机的机械结构和电机铁磁材料特性,在不改变电机制造成本的前提下,遵循单相电容运转电机主副绕组电动势轴线成90°电角度的规则,进行槽电势矢量分析,设计实现4/6 极变极调速的3 种绕组接线方案。利用Ansys Maxwell 软件对3 种4/6 接线方式进行“路”和“场”进行模拟仿真,选择最优方案进行样机实验,从性能参数的对比结果看,设计效果达到了预计效果。特殊换相法4/6极变极调速的绕组接线在不增加电机铜耗和铁耗的情况下,性能指标达到对应容量的单相电机容量等级和相应性能标准,为研发人员单相电机变极调速接线提供了新的参考。