一种基于SolidWorks的线材夹头装置的设计与仿真分析*

石平义,官春平,余 辉

(1.广东轻工职业技术学院,广东佛山 528225;2.广州昊志机电股份有限公司,广州 510300)

0 引言

在对耳机线等线材裁切、脱皮等机械加工时,首先需要对线材进行夹紧和拉线。目前耳机线在生产加工过程具有如下要求:耳机线加工过程不能出现拉伤、夹伤、划伤的痕迹。然而,不适当的加工方式或者不适宜的拉线夹紧力均会对耳机线产品造成不良影响。目前在耳机线加工过程中,很多企业是采用人工方式进行拉线、裁切。该方式明显存在效率低下、劳动强度大以及安全隐患。因此设计出一种合适的拉线夹头装置是实现高效高质量加工的前提,具有必要性和紧迫性。

1 夹头机构传动原理设计

1.1 夹紧头设计

根据实际耳机线后期加工的质量要求和工序特点,该拉线夹头机构的功能设计如下:

(1)具有高效的工作效率,能够一次夹住多根线材进行拉线;

(2)夹紧的力度可调且合适,不同线径的待加工线材,需要调整夹紧力度,使夹紧力度合适;

(3)操作方便,开始工作前,夹头能够方便夹线操作以及移动。

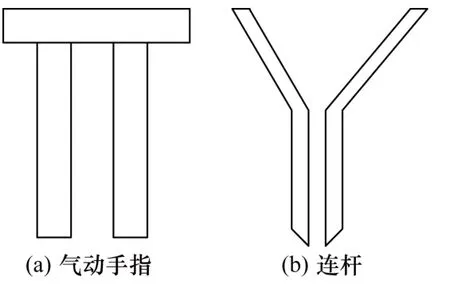

根据以上设计要求,该夹头主要负责夹紧线、松开线以及能够方便移动操作。初步设计出夹头构件的两个方案:(1)气动手指;(2)连杆夹紧。其示意图如图1所示。

图1 夹头构件方案示意图

对以上两种方案进行比较发现,气动手指设计方便,成本比较低,但是当线的粗丝不同时,靠近气动手指末端的线会出现夹的不牢固的现象,而且夹紧的力度也不能调整导致适用性降低。而采用连杆传动的夹头,可以做到调整夹头的夹紧力度与张开大小范围的效果,且连杆机构具有磨损轻、承载能力强、实现多种复杂的运动要求、能实现较大的行程或增力的作用、制造安装与拆卸方便等优点。因此考虑连杆机构作为最终方案。

1.2 基于SolidWorks的夹头机构传动原理设计与分析

图2 夹头机构示意图

图3 夹头机构结构示意图

经过分析设计的要求,提出如图2 所示的传动原理方案简图。该夹头机构的主要组成部分包括动力源(气缸)、齿轮齿条机构、连杆机构等。整个机构在气源作为主动力驱动下,通过齿轮齿条、连接块以及连杆机构的传动,最终将气缸的直线运动转化为夹头的夹紧与松开动作,实现夹头在连杆机构的带动下对线材进行夹取。将整个夹头装置安装到移动导轨上,即可实现拉线。由前面设计的原理方案,经过细化设计过程,最终利用SolidWorks 软件设计和绘制出该夹头机构的三维结构图如图3所示。

1.3 夹头机构的原理分析

为了分析和验证夹头机构的传动原理,根据设计图,分离出夹头机构的传动原理图并且进行简化,该夹头机构传动原理如图4 所示。其传动过程如下:气缸为夹爪运动主动力源;动力通过与气缸固接的齿条12传递到大齿轮,实现了直线往复运动到摆动的转变,动力再通过与大齿轮12-1的轴连接的传动连杆13传动到连接块14上,连接块将动力通过传动杆件16传递到两个夹爪15上,实现两个夹爪的运动;微调杆件18-1可改变夹头的张开范围。

图4 夹头机构传动原理图

为了研究该传动方案的正确、可行性,简化出如图5 所示的连杆机构模型,连杆机构为瓦特二型六连杆机构,并且建立坐标系。

图5 连杆机构模型

(1)计算该连杆机构的自由度

其自由度F由自由度计算公式可得

因此,采用1 个气缸作为动力源,则该连杆机构具有确定的运动。

(2)计算连杆的具体长度

送走齐眉,田卓把高潮留在自己办公室,又把冯可儿叫了过来,和他们一道商量即将举办的“最具发展潜力房地产企业”颁奖典礼的事情。田卓说,十家入选的房地产企业,今天我们已经找齐了。下一步,就要操办颁奖典礼了。颁奖典礼的主持人,拟邀出席的领导和知名人士,这个就不要我们操心了,马老会出面联系的。以马老的身份和地位出面,邀请的领导和主持人绝对是重量级的,可谓是全国人民都知道。我们现在所要商量的是,会议什么时间举办,在什么地方举办,来宾下榻在什么地方,等等等等,你们发表一下意见。

平面四杆机构位置综合是求解连杆平面能准确地或近似地通过若干给定位置时的机构尺寸,又称刚体引导机构的综合[1],利用该方法,结合Matlab的矩阵计算功能即可计算出连杆的长度。通过分析,该方案的连杆机构有一个主动件,即曲柄a0a1,所以连杆机构的运动是确定的。瓦特二型六连杆机构相当于两个四杆机构a0a1b1c0和b0d1c1c0的串联,其机架公用,c1c0b1为一个杆组。根据设计要求,假设杆op 长40 mm,与od1的夹角为120°。当主动件a0a1运动时,p点要依次通过点p1(40、0),p2(-30、-2),p3(-20、-4),p点位置p2相对位置p1转过的角度为θ12=10°,p点位置p3相对位置p1转过的角度为θ13=30°。

对于四连杆机构b0d1c1c0,按连架杆c1c0和b0d1等长约束方程可得:

由于点c1和d1在刚体d1op上,则满足以下方程:

其中位移矩阵根据杆op点的转动可得:

式中:θ1j为预定点Pj与第一点P1之间的夹角,且θ1j=θj-θ1;[D1j]为p点由P1位置到Pj位置的位移矩阵。

将(2)代入(1)中,消去cjx、cjy、djx、djy,得到关于c1x、c1y、c0x、c0y和d1x、d1y、b0x、b0y的两个方程。若给定点c0的坐标(-40、-13),b0的坐标(-57、-57),则得到两个分别关于c1x、c1y和d1x、d1y的二元二次方程,可知c1和d1点的坐标就在给定的圆域内。为了提取一组解,假设当op 在初始位置时,c1c0与op 平行,即c1y=-13,可求得c1x=7.5。得到c1c0的坐标后,假设杆c1d1=30 mm,则有:

将上式与前面得到的d1x、d1y的二元二次方程方程联立得到:

根据求得的c1y、c1x,由式(1),令j=2,3得:

联立以上方程和已知坐标数据,可求出c2、c3的坐标,即c2(-10、-18)、c3(-13、-25)。由c0、c1、c2、c3可得到杆c1c0在位置2、3时的转角θ分别为20°、54°。给出杆组c1b1和b1c1长分别为20 mm、28 mm,那么a0的坐标(-70、-42)。对于四连杆机构a0a1b1c0用上述同样的方法可以定出a1的坐标。最终得出杆a0a1长22 mm,杆a1b1长50 mm。下面对该夹头机构关键部分夹头进行运动轨迹仿真和有限元分析,以验证设计的可行性、可靠性。

2 SolidWorks 仿真分析

2.1 SolidWorksmotion仿真夹头轨迹

图6 轨迹仿真结果图

2.2 夹头有限元结构分析

运用SolidWorks Simulation,一般的工程技术人员便可以进行产品静态和疲劳分析,结合静态分析的结果作为失效判断的参考,从而得到相应的分析结果[2],目前,有限元分析技术具有计算精度高且适应各种形状复杂的零件,是工程分析的常用手段[3]。结合本夹头装置实际使用特点:由于夹头部分需要重复性夹持线材,导致夹头机构循环重复受力,为了在保证夹头具有可靠的结构和疲劳寿命,不至于夹坏线材,利用SolidWorks Simulation 插件对夹头装置关键结构进行有限元分析和疲劳分析,以保证其使用过程中的可靠性、预测其寿命。

2.2.1 夹头有限元模型的分析过程与结果

(1)夹头材料的选择

用SolidWorks 打开夹头部分的三维模型,在Solid-Workssimulation 中建立静态算例,然后对夹头部分实体添选择普通碳钢为其材料属性,该材料的其弹性模量为2.1×105N/mm2,泊松比为0.28,屈服强度为220.59 N/mm2,张力强度为399.83 N/mm2。

(2)设定边界条件

通过分析夹头装置的链接与运动原理,可以看出夹头受力的主要部分在于通过转动副与微调连杆进行链接的那段,两杆件不能发生相对位移,因此此处在载荷处理上施加固定约束。而夹头中部与传动杆件一端通过转动副链接,此处一起运动受力较小,为了简化分析,此处不施加约束。

(3)施加载荷

为了研究夹头在工作时所受的载荷大小,通过夹头实物实际动作实验测定其夹紧时候的受力。经实验测得其在夹紧线材时候的最大压力约为200 N。

(4)夹头结构网格划分

在给实体对象划分网格时不仅要考虑网格数量、类型、几何形状还需要考虑有限元网格的精度和计算效率等问题,根据实际,将本算例的网格设置为最大小2.4 mm,最小为0.12 mm,雅可比为4 点。其他参数选择默认值。夹头的网格划分如图7所示。

图7 夹头的网格划分后图

(5)仿真分析结果

应力分析图如图8 所示,位移图如图9 所示,由图可知,加载应力后,夹头的的最大位移为0.013 mm,最大应力为17.96 N/mm2,远低于材料的屈服强度220.59 N/mm2。满足实际使用的要求。

图8 应力分析图

图9 位移图

2.2.2 夹头疲劳寿命分析

疲劳寿命是指疲劳失效以前材料所承受的应力或应变的循环次数[4],该夹头机构在实际使用过程中,处于载荷不断加载和卸载的变动过程中,经足够次数的交变应力后,零件内部会产生积累损伤直至裂纹或断裂尔导致疲劳失效[5],为得知其循环周期,评估其使用寿命情况,有效预知其发生疲劳失效的时间,有必要对其进行疲劳寿命分析。分析过程如下。

(1) 首 先 在Solid-Works 软件中创建分析算例,选择该材料的疲劳S-N曲线(图10)。

图10 材料的疲劳S-N曲线

(2) 插值选用双对数,应力比率LR=-1。添加事件中循环周期1000,确定疲劳属性恒定振幅事件,交互作用为随意交互作用,计算交替应力的手段设定为对等应力(von Mises),平均应力纠正为无。

(3)运行疲劳分析,得到夹头部分的损坏图解和生命图解如图11所示。其中夹头部分损坏13.28%,夹头部分最大寿命1000000周期,基本满足使用要求。

图11 疲劳分析结果

3 结束语

夹头装置是相关线材生产设备上的重要组成部分,对提高线材加工生产效率与质量具有重要的作用。目前一些线材加工装置缺乏理论分析以及可靠高效结构,本文设计开发的夹头机构借助SolidWorks 软件对该夹头装置关键构件进行了静力学分析,得到其应力应变和最大位移等关键数据,在此基础上通过疲劳算例计算出使用损坏百分比和生命周期数,为夹头装置的应用提供可靠的理论支撑,该机构的设计不仅能够为相关企业减少开发,降低成本,更能为企业在今后设备研发中提供一些参考与依据。