胶体石墨对低温金属树脂复合结合剂性能的影响

刁银艳, 崔 崇, 羊松灿, 冯圆茹

(1. 南京理工大学 材料学院, 南京 210000)

(2. 郑州磨料磨具磨削研究所有限公司, 超硬材料磨具国家重点实验室, 郑州 450001)

金刚石/立方氮化硼磨具由超硬磨料(金刚石/CBN)和结合剂、填料等经表面处理、混料、压制、烧结以及精加工等多道工序制作而成,主要用于半导体、光学、电子通讯以及汽车等领域的高速、高效、精密磨削及抛光上,具有加工速度快、使用寿命长、加工精度好等特点[1]。由于超硬磨具是用结合剂将超硬磨料黏结在一起,使其具有一定的形状、硬度、强度和自锐性等,因而结合剂的类型和结构与磨具的性能紧密相关。在相同的金刚石/CBN磨料条件下,超硬磨具的强度、抗冲击性、耐热性以及自锐性等性能,都取决于超硬磨具结合剂的性能。

常用的超硬磨具结合剂有树脂、金属和陶瓷结合剂3种,制作的3种超硬磨具性能也各不相同。金属结合剂超硬磨具强度高、寿命长,但磨具在使用时发热量大、易堵塞等,主要用于重负荷切割等耐磨性要求较好的材料上[1-2];陶瓷结合剂超硬磨具虽然较锋利,但其硬脆、易掉边,且有结合剂的磨损和金刚石的磨损不匹配等问题;树脂结合剂超硬磨具的热性能和机械性能都较差,磨具寿命短,且其平衡性差、精度低、磨削效率下降快等[3]。此外,金属结合剂磨具刚性较大,对保持磨具的形状精度有利,但其高速磨削时易发热、自锐性较差[4];树脂结合剂磨具弹性好、自锐性好,具有一定吸震性,能降低磨具对磨床精度和刚性的苛刻要求,但其在高速状态下极易发生变形,很难保证工件加工后的形状精度等。随着科技的发展和工业的不断进步,碳化硅、氧化铝等硬脆材料的应用越来越广泛,但该类材料硬度高、脆性大,磨削时易产生烧伤等,同时对其加工时又要求使用的超硬磨具自锐性好、寿命长,加工的效率高、精度好等,这导致传统的金属、陶瓷和树脂结合剂超硬磨具很难满足其加工需要[5-6],一般采用复合结合剂超硬磨具来替代。

复合结合剂超硬磨具可以有效结合单种结合剂磨具的优点,弥补其缺点,广泛应用在硬脆材料等的加工上,成为工业应用研究的热点。常见的复合结合剂可分为金属树脂复合结合剂和金属陶瓷复合结合剂2大类[5-6],其中的金属树脂复合结合剂是目前研究的热点。金属树脂复合结合剂将金属和树脂结合剂的优点结合起来,以此制作的磨具寿命长、自锐性好,加工时具有磨削质量好、工件形变小等优点,已广泛应用于光学、电子、精密陶瓷部件等的加工[6]。

但是,目前的金属树脂复合结合剂主要集中在Sn和Zn等低熔点金属含量较高的铜基结合剂和树脂结合剂的复合上[6]。由于铜基结合剂的烧成温度比树脂热压烧结的温度高,且易产生Sn偏析等现象,造成产品质量不稳定;铝基结合剂具有良好的导热性,烧成温度低,与高温树脂结合剂的热压烧结温度最接近,二者复合时便于和树脂结合剂形成三维网状组织,有效降低树脂结合剂的高速形变,提高树脂结合剂的寿命等[7]。与此对应的是,其他类金属树脂复合结合剂烧成温度一般都在560 ℃以上,远高于树脂结合剂的热压烧结温度,所含的金属在树脂结合剂中主要以金属颗粒夹杂的形式存在,且不易与树脂结合剂形成真正的复合结合剂。

目前行业对铝基结合剂的研究较多,但铝基树脂复合结合剂的研究极少。王双喜等[8]开发了铝基结合剂磨轮,用于石材表面的精磨抛光,其磨削寿命比树脂磨轮好,效率比铜基结合剂高。根据苏联超硬材料研究所的试验结果,以代号为C-22的烧结Al粉制成的铝基结合剂,与其他粉末冶金制品的性能有所不同,它接近于Al-Cu-Mg合金的强度,在500 ℃下不会出现重结晶,在400 ℃仍然能保持铸造铝合金5倍的动力和强度,可主要用于精磨[7]。邹文俊等[6]的研究表明:Al-Cu-Sn-Ce-Ni铝基结合剂对金刚石磨料有较好的润湿性,在950~1 150 ℃的润湿角为45.5°~76.0°;同时,Al-Cu-Zn-Si-Mg-Sn铝基结合剂的应用效果很出色,制作的砂轮可以将磨削光洁度提高一个精度等级,且金刚石的平均消耗量降低5%~33%。

因此,试验以铝基结合剂为载体,在其中加入一定量的高温酚醛树脂进行调配,制备出低温金属树脂复合结合剂。由于铝基结合剂自身存在易氧化、黏性大和强度低等问题[9-10],在其中加入Ti和Mn等元素调节其性能,并加入微量胶体石墨对复合结合剂进行改性及优化,研究胶体石墨加入量对复合结合剂强度、微观组织等的影响,并探究复合结合剂的反应结合机理。

1 试验

1.1 低温铝基金属树脂复合结合剂配方体系设计

金属树脂复合结合剂性能直接影响其制作的超硬磨具综合性能,其配方设计是其超硬磨具制造首要考虑的问题。由于金属结合剂超硬磨具中的合金化严格意义来说属于一种假合金,其合金化主要存在于原始金属颗粒界面,结合剂的强度和硬度等以及磨具的磨削性能等都与这层假合金密切相关,而这层假合金的形成与结合剂的配方有很大关系。铝基结合剂中选有适量的Al、Cu、Sn元素,这些元素可在金属粉体原始颗粒界面处生成微量的Cu3(Al,Sn)、Cu12Al3Sn和Cu12Al2Sn2等金属间化合物[11],以提高结合剂的性能,改善其磨削效果。试验结合酚醛树脂碳化温度,同时考虑生产成本和节能环保等方面的因素,设计Al-Cu-Sn-Ni系低温金属加酚醛树脂的复合结合剂,同时添加少量的Ti和Mn等元素。

在该体系中,Al、Cu、Ni、Sn的原子半径分别为1.432、1.278、1.243 和1.405 Å,同时Al、Cu、Ni金属元素为面心立方结构,金属元素间可以形成固溶体。固溶体形成条件为[12]:

Δr=(rA-rB)/rA×%

(1)

式中:Δr表示原子半径相对差,rA、rB分别表示A、B元素的原子半径。

式(1)中的原子半径相对差越小,越易形成固溶体,且金属溶解度越大;当Δr<15%时,有利于金属元素间大量互溶。Al与Cu、Ni的原子半径相对差均远小于15%,原子间易产生固溶强化。但Al在熔融状态下与金刚石的润湿性差,通过添加一定量的Cu、Sn和Ni调节结合剂和金刚石磨料的润湿性,同时Cu、Sn和Ni三者原子半径相对差小,容易形成合金化。且Al、Cu和Sn生成的Cu3(Al,Sn)、Cu12Al3Sn、Cu12Al2Sn2等脆性金属间化合物,也可以改善Al基结合剂的高速磨削黏性等。结合剂中加入少量Ti、Mn等元素,还可以改善其烧结性能。因此,综合以上因素,同时根据Al合金有关相图[13]以及Cu、Sn、Ni等金属元素的性质,确定各元素类型及添加范围。

在金属结合剂超硬材料制品中,Sn可以降低液态合金的表面张力,即降低液态金属及其合金对金刚石和石墨的润湿角,提高其对金刚石和石墨等的润湿性,同时降低结合剂熔点,改善其压制时的成型性[4]。因此,在复合结合剂中引入适量的低熔点Sn有助于降低制品烧成温度,实现样品致密化;且Sn在Al中一部分以游离态形式存在,对Al晶粒有明显晶粒细化作用,另一部分还可以形成网络状组织[14],有一定的吸震性,防止制品产生崩口现象。虽然Sn在Al中的固溶度不大,但Sn可以与复合结合剂试样中的Cu、Ni、Ti等其他金属和合金形成固溶体和金属间化合物[15]。需要注意的是,Sn、Al的热膨胀系数都较大,故Sn的含量不宜过高[16]。

根据以上分析和讨论,结合复合结合剂超硬磨具有关工艺要求(便于压制成型,烧成温度低,对金刚石有一定的润湿性等),确定以Al-Cu-Sn-Ni系加少量Ti、Mn为载体,并在其中加入质量分数为1%~4%的酚醛树脂粉形成复合结合剂,研究其硬度、密度、抗弯强度、弹性模量及其结构组织,以满足光学玻璃和精密陶瓷等的精密磨削和抛光需求。

1.2 试验材料及设备

试验用材料有Cu粉、Al粉、Sn粉、Ti粉、Ni粉、胶体石墨、高温酚醛树脂粉等原材料,其技术条件如表1所示。其他材料有筛网400目(网孔尺寸为38 μm)、研锛、毛刷、电子天平(精度为0.01 g)、液态石蜡、石墨模具(G4)等。

表1 原材料技术条件

用RYJ-2000A烧结压机(郑州磨料磨具磨削研究所有限公司生产)进行试样烧结,采用三点弯曲法在DNS200电子万能材料试验机(长春试验机研究所生产)上测量试样抗折强度,用HR150洛氏硬度计(莱州华银实验仪器有限公司生产)测量试样硬度,用WCT-2C微机差热分析仪进行样品差热分析,用INSPECT S50扫描电镜进行样品断口形貌分析,用D8 ADVANCE X射线衍射仪(德国布鲁克公司生产)对样品物相进行分析。

1.3 低温金属树脂复合结合剂制备

1.3.1 复合结合剂配方

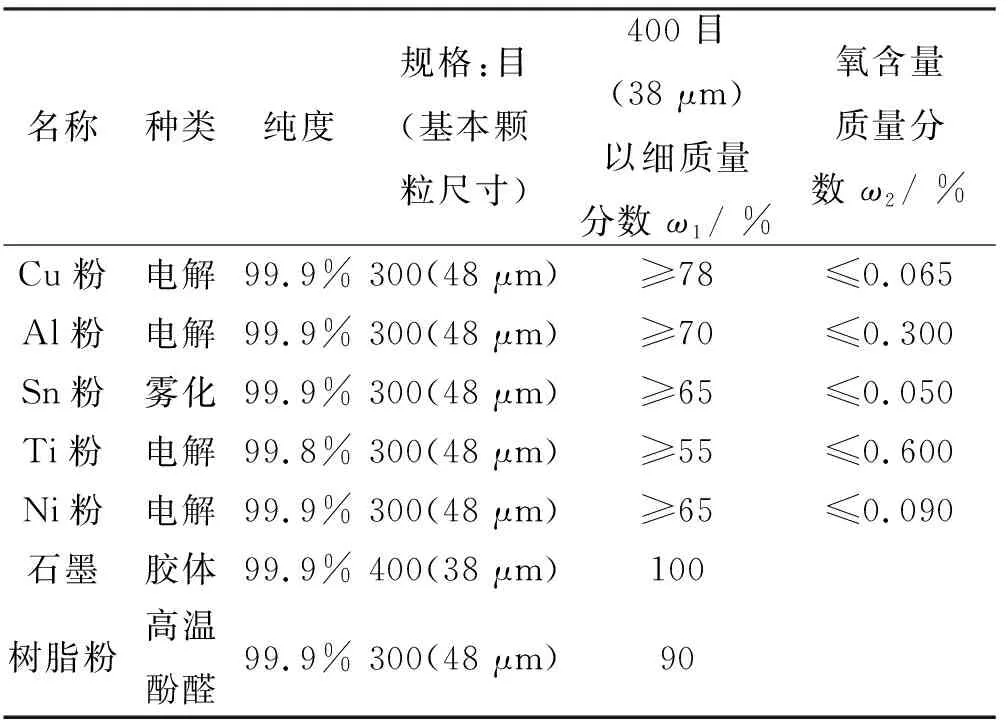

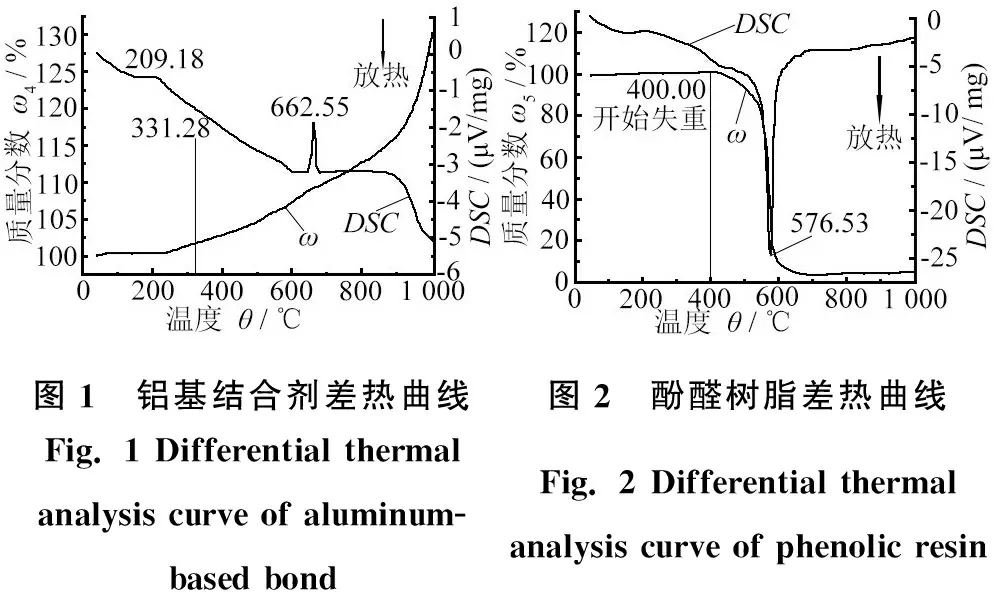

配方只列出所用组分的主要部分,如表2所示。其中的树脂为高温酚醛树脂,可耐500 ℃高温。为了分别确定表2中所加金属粉混合物及树脂的热性能,对表2中的金属粉分别称量并混合均匀得到所谓的纯“Al基结合剂”,其差热分析曲线如图1所示;纯高温树脂的差热曲线如图2所示;将表2中所有成分称量、混合均匀制得的金属树脂复合结合剂差热曲线如图3所示。为了使研究更接近工业化生产应用,3种结合剂的差热分析都在空气中进行,与烧结制备产品时的气氛一致。

表2 主要成分配比

一般情况下,大部分金属结合剂都有一个最佳烧结温度范围。对于一般金属粉末而言,其起始烧结温度一般为其融化温度的50%左右[7]。对于图1所示的铝基金属结合剂而言,其主要成分是Al,Al粉融化温度为662.55 ℃,则起始烧结温度为331.28 ℃,且图1中的Sn粉融化吸热温度为209.18 ℃。图2中的高温酚醛树脂,其开始失重温度约为400.00 ℃,氧化放热最高温度为576.53 ℃。铝基结合剂和树脂复合后的复合结合剂差热曲线为图3。图3中:Al粉融化温度稍有变化,为662.07 ℃,则结合剂起始烧结温度也稍有变化,为331.04 ℃,且Sn粉融化吸热温度也变为209.58 ℃,复合结合剂的氧化放热最高温度变为584.53 ℃。

图3 金属树脂复合结合剂差热曲线

综合图1~图3的结果,得到:(1)图1和图3的结合剂中的Sn吸热峰在209 ℃左右,过高的烧结温度会使其液相流失;(2)根据铝基结合剂烧结的经验,当烧结温度超过Al融化温度Tm的0.6Tm(约为400 ℃)时,结合剂非常容易烧流,而产生次品[7]。所以,铝基树脂复合结合剂的最佳烧结温度范围应为0.5Tm~0.6Tm,即在331~400 ℃温度范围,均在铝基或树脂结合剂单独烧结的温度范围内。这就为铝基和树脂结合剂的复合提供了理论基础,因而可以在铝基结合剂中加入一定量的酚醛树脂来制成铝基树脂复合结合剂。

与此同时,图3中在584.53 ℃时,复合结合剂有4.05%的质量损失,且约从508 ℃开始,复合结合剂的树脂开始发生碳化失去其功效。但由于图1中的铝基结合剂的烧成温度一般不超过400 ℃,因此从差热分析结果来看,这种情况不会发生,铝基金属树脂复合结合剂的烧成工艺是可行的。

图1和图3的对比分析还表明:温度升高时,铝基结合剂和铝基金属树脂复合结合剂均有氧化增质现象,但加入适量酚醛树脂后,复合结合剂的增重明显放缓。但当烧成温度超过400 ℃时,复合结合剂氧化增重严重,这会严重影响其制品性能,因此要严格控制制品烧结温度。

1.3.2 主要制备工艺过程

(1)称料、混料

按表2配方正确称量Al、Cu、Sn等各种金属粉、酚醛树脂粉及其他填料质量,倒入研锛中用手顺时针研磨混匀,过400目筛(筛网网孔尺寸为38 μm),再加入一定量的分析纯液态石蜡湿润剂混匀。

(2)试样热压烧结参数

在RYJ-2000A烧结压机上热压烧结制备试样,试样规格为50 mm×8 mm×8 mm,烧结好的试样用600#(磨料基本颗粒尺寸为30 μm)金相砂纸磨平。具体烧结制备参数为:烧结温度360 ℃,保温时间5 min,保温压力2 100 N/cm2。

(3)试样热压烧结工艺

首先检查石墨模具的完整性,避免出现掉块和暗裂纹,在模具的上下压头涂覆适量的脱模剂,并组装模具;其次套上石墨模具外面的钢外套并紧固螺钉,防止石墨模具崩裂;然后按照制定的热压工艺参数开始通电烧结;最后卸模,用金相砂纸打磨试样,测量其尺寸和单个质量,为后续试验做准备。

2 试验结果与讨论

2.1 胶体石墨对复合结合剂力学性能的影响

图4为胶体石墨对结合剂硬度和密度的影响,图5为胶体石墨对结合剂强度和弹性模量的影响。图4的结果表明:胶体石墨的加入量增加,复合结合剂的密度先下降再上升,随后又下降;对硬度的影响是先上升再下降。图5的结果表明:随着胶体石墨的加入,结合剂的强度和弹性模量都先上升再下降。图4及图5的结果还显示:在胶体石墨添加质量分数为0.2%时,复合结合剂的硬度和强度达最大值,分别为61.5 HRB和250 MPa,且复合结合剂的密度和弹性模量适中;继续添加胶体石墨,不仅会大大降低结合剂的硬度和强度,而且会同时降低其密度和弹性模量,对复合结合剂的性能产生不利影响。

胶体石墨是金属和树脂超硬磨具中常见的一种添加剂。胶体石墨材质较软,是六边层状结构,有一定的润滑性,导热导电。根据有关研究[18],胶体石墨具有一定的吸震作用,加入后磨具的耐磨性能和自润滑性能有很大的提高,同时还可以改善磨具的吸震性。因此,在金属结合剂中加入适量的细粒度胶体石墨粉可以改善金属结合剂砂轮的磨削效果。如为了改善干磨硬质合金的金刚石磨具工作性能,研究者向青铜结合剂中加入体积比达15%的胶体石墨粉[17];为了改善树脂结合剂磨具的导电和磨削效果,降低磨削崩口,可向树脂结合剂中加入适量的胶体石墨[18];为了降低压制模具侧面的内摩擦力,缩小磨具的上下密度差异,提高其烧结时烧结空间的热量分布均匀性,也会向结合剂中添加一定量的胶体石墨[17]等。

此外,胶体石墨还有一定的脱氧性,在烧成温度为633 K时,胶体石墨与O2反应生成CO[19],起到保护气氛的作用,并有助于金属粉的脱氧处理,进而提高复合结合剂的结合强度。同时,加入微量的胶体石墨后,低温金属树脂结合剂的低熔点金属流失改善,进而提高其强度和硬度等。

总之,在合理的温度和压力条件下,添加一定量的胶体石墨促进了磨具的热压烧结,使其密度、硬度等都有一定程度的提高,进而改善其力学性能。而且,添加一定量的胶体石墨会影响结合剂的微观组织和界面结构,同样会影响结合剂的力学性能,对其微观组织的研究需探究Al-C反应机理。

2.2 Al-C反应机理分析

C和Al的热力反应如式(2)所示:

3C+4Al=Al4C3

(2)

此反应的吉布斯自由能变ΔG与热力学温度T的关系为ΔG=-89 611.00+32.84T[19]。在复合结合剂热压烧成温度为360 ℃时,其ΔG=-89 611.00+32.84×(360+273)=-68 823.28<0,表明在此烧结温度下,Al和C会发生界面扩散反应。由于烧结时热电偶测量的是模具表面的温度,而压制烧结时石墨模具内部的真实温度一般要大于热电偶所测量的模具表面的温度,也就是说内部反应温度要大于360 ℃。因此,在上述热压参数下,Al和胶体石墨的界面处更容易发生扩散反应而生成Al4C3。

不含及含质量分数为0.2%的胶体石墨的复合结合剂XRD图谱分别如图6和图7所示。图6和图7的结果显示:只有图7中存在Al4C3和AlCTi3物相。表明加入的胶体石墨与Al发生了式(2)的反应。陈康华等[20]的研究表明,细颗粒胶体石墨转化为Al4C3的转化率随温度升高和时间延长而增加。且生成的Al4C3为HCP晶格结构[21],是一种弥散强化相,有助于增加复合结合剂的强度和硬度等力学性能。

2.3 胶体石墨对复合结合剂微观组织的影响

图8和图9分别为不含及含质量分数为0.2%的胶体石墨的复合结合剂样品断口扫描形貌。图8中的断口扫描图含有低熔点偏聚成分,这容易产生裂纹,降低结合剂的强度等。图9中:随着微量胶体石墨的加入,结合剂断口发黑,同时出现网状弥散复合结构(图中红圈标识处)。据王先逵等[18]的研究:网状弥散结构有利于提高复合结合剂的结合强度,降低精密磨削或抛光时的黏度,防止黏结剂堵塞,同时改善其自锐性和导热性,进而提高复合结合剂的综合磨削效果。

总结起来,复合结合剂中加入微量胶体石墨,会生成弥散强化相Al4C3,在微观结构上形成了网状弥散复合结构,不会降低结合剂的力学性能,反而可以促进铝基树脂复合结合剂的烧结,提高其结合强度等。

3 结论

(1)在铝基金属树脂复合结合剂中加入质量分数为0~0.4%的少量胶体石墨,随着胶体石墨质量分数增加,复合结合剂的密度先下降再上升随后又下降,硬度、强度和弹性模量都是先上升再下降。在胶体石墨添加质量分数为0.2%时,复合结合剂的硬度和强度达最大值,分别为61.5 HRB和250 MPa,且复合结合剂的密度和弹性模量适中。

(2)在烧结温度为360 ℃,保温时间为5 min,保温压力为2 100 N/cm2条件下,加入微量胶体石墨使复合结合剂中的Al和C发生界面扩散反应生成少量Al4C3,有助于提高复合结合剂性能。

(3)微量胶体石墨加入,有助于促进金属树脂复合结合剂中出现交叉网状弥散结构,提高其结合强度。