Ni-Cr钎料钎焊镀钛CBN界面微观结构分析

王君临, 肖 冰, 王树义, 苏仕超, 浦一子, 高 睿

(南京航空航天大学 机电学院, 南京 210016)

立方氮化硼(CBN)具有优异的力学性能和良好的化学惰性,因此被广泛应用于加工铁基合金、镍基合金和钛基合金等铁族金属合金[1-2]。目前,制备CBN磨具的常用方法有烧结、电镀和钎焊[3]。其中,通过烧结和电镀两种方法制备的CBN磨具只是机械包埋磨粒,对磨粒的把持力有限,在加工过程中磨粒易脱落,影响磨具的加工效率和使用寿命。而钎焊CBN磨具通过钎焊过程中钎料与CBN磨粒界面处产生的化学冶金反应,实现了磨粒、钎料和基体之间的高强度结合[4-5]。钎焊CBN磨具因其磨粒出露率高,容屑空间大,加工过程中磨粒不易脱落,使用寿命长,便于实现磨粒有序排布等特点而被研究人员广泛关注。

目前,用于钎焊CBN的活性钎料多为含Ti活性钎料,如Ag-Cu-Ti和Cu-Sn-Ti等[6-9]。这些钎料对CBN磨粒均具有良好的润湿性,钎料中的活性元素Ti能与CBN磨料反应产生TiN、TiB和TiB2,实现高强度的冶金结合。但是,Ag基活性钎料和Cu基活性钎料存在耐磨性和高温性差等问题,难以满足重负荷磨削加工的需求。

Ni-Cr钎料具有硬度高、耐磨、高温性能好的特点,常用于制备重负荷磨削用途的钎焊金刚石磨具[10]。然而,Ni-Cr钎料无法润湿CBN磨粒,不能直接用于制造钎焊CBN磨具。为解决这个问题,采用镀钛CBN磨粒与Ni-Cr合金钎料钎焊,通过对CBN磨料进行预金属化来改善CBN磨料与钎料之间的润湿问题,还能一定程度降低钎焊过程中的热损伤[11-12]。钎焊后使用扫描电子显微镜、能谱仪和X射线衍射仪观察和分析镀钛CBN磨粒焊后形貌,镀钛CBN磨粒与Ni-Cr钎料结合界面的微观形貌,并且对界面处的反应进行了热力学分析,揭示了Ni-Cr钎料和镀钛CBN磨粒的反应机理。

1 试验条件及方法

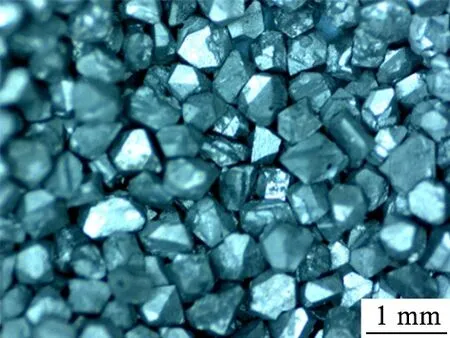

试验采用的镀钛CBN磨粒粒度为30/40(425~600 μm,如图1),采用化学气相沉积法(CVD)镀钛。选用钎料为Ni-Cr合金粉末,粒度为200目(基本颗粒尺寸为75 μm)。钢基体材料为30 mm×15 mm×3 mm的45号钢。

图1 镀钛CBN磨粒微观形貌

钎焊前,用丙酮对钢基体和金刚石的表面进行超声清洗,将Ni-Cr活性钎料均匀铺在钢基体上,厚度约为300 μm。然后,将镀钛CBN磨料均匀铺于钎料表面,制成待钎焊试样(如图2)。将待钎焊试样放入真空炉,加热至1 030 ℃,保温20 min,随炉冷却至室温后取出,钎焊过程中真空度不低于1×10-2Pa。

图2 Ni-Cr钎料真空钎焊镀钛CBN磨粒示意图

采用美国FEI公司的Quanta250FEG型场发射扫描电镜(SEM)观察钎焊后镀钛CBN磨粒的焊后形貌,以及Ni-Cr活性钎料和镀钛CBN磨粒之间的界面微区分层结构,并用能谱仪分析该界面的元素分布和可能相。采用德国布鲁克公司的Bruker D8 Advance型X射线衍射仪对钎焊前后的镀钛CBN磨粒表面的生成物进行分析。

2 试验结果与分析

2.1 镀钛CBN磨粒焊后形貌分析

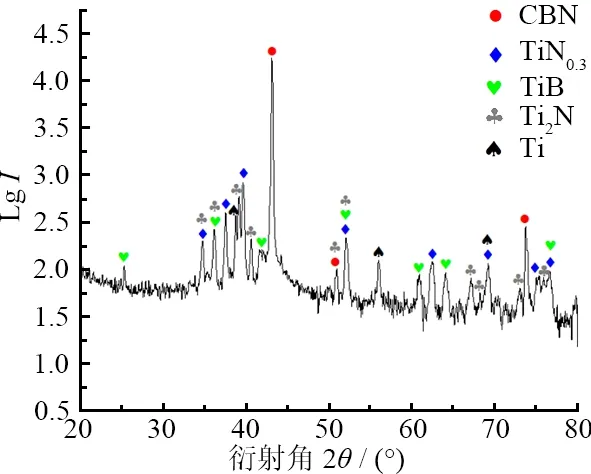

图3所示为镀钛CBN磨料的X射线衍射图。由图3可以看出:在镀钛过程中,Ti和CBN磨粒发生相互渗透和反应,形成Ti-N和Ti-B化合物。TiN是非化学计量化合物,其稳定的组成范围为TiN0.37~TiN1.16,N含量在一定范围内变化不会引起TiN结构的变化,故该层Ti-N和Ti-B化合物应为TiN和TiB。镀钛CBN磨粒的结构为金属钛-TiN和TiB-CBN磨粒的三层结构,钛层与CBN磨粒具有良好的结合力。

图3 镀钛CBN磨粒X射线衍射图

钎焊后镀钛CBN磨粒的宏观形貌如图4所示。从图4中可以看出:Ni-Cr钎料对镀钛CBN磨粒表现出较好的润湿性。钎焊后CBN磨粒刃角清晰,Ni-Cr钎料对镀钛CBN磨粒表现出较好的润湿性。钎焊后CBN磨粒刃角清晰,与钎料结合紧密无裂纹,出露高度约为整个磨粒高度的50%。钎焊后,CBN磨粒表面色泽发生改变。

图4 镀钛CBN磨粒的焊后形貌

2.2 钎焊后镀钛CBN磨粒微观结构分析

图5所示为钎焊后CBN磨粒表面镀层部分的开裂和脱落。将图5区域1放大得图6,从其中可以清晰地看到镀层上存在的微观裂纹。这是由于CBN磨粒的热膨胀系数(4.1×10-6K-1)与Ni、Ti等金属元素的热膨胀系数(1.2×10-5K-1)差距较大,钎焊过程中产生很大的应力,致使镀层开裂和脱落。

图5 钎焊后CBN磨粒表面镀层部分开裂和脱落

图6 图5区域1放大图

表1为采用能谱分析仪对图6中的A、B、C、D点进行点元素分析的结果。从表1中可以发现:钎焊后镀钛CBN磨粒未被Ni-Cr钎料包埋的部分表层也出现了大量的富Ni相,而原本的钛镀层则消失不见。这是因为Ni和Ti具有很强的结合力,钎焊过程中Ni-Cr活性钎料中的Ni原子沿着钛镀层扩散和反应生成Ni-Ti金属间化合物,使得Ni-Cr钎料能够湿润和爬升镀钛CBN磨粒。即使是磨粒未被Ni-Cr钎料包埋的区域,镀钛层也能与Ni-Cr钎料反应。图6中B点的测试分析显示,这些Ni-Ti化合物大部分以Ni3Ti的形式存在。

表1 图6标记点元素组成(物质的量分数)和可能相

为进一步研究钎焊过程中镀钛CBN磨粒与Ni-Cr活性钎料的焊后生成物和钎焊机理,采用X射线衍射仪对焊后试样表面生成物进行分析(见图7)。对试样进行磨抛处理后用扫描电子显微镜观察分析镀钛CBN磨粒与Ni-Cr钎料的连接界面。

对比图3和图7可以发现:钎焊前后,磨粒表面的物质发生改变。钎焊后CBN磨粒表面的钛镀层完全转化为Ni-Ti,Ti-N,Ti-B等含Ti化合物,不再存在单质钛。而Ni3N、TiN等物质的存在表明钎焊过程中,CBN磨料中的N原子和B原子也在向镀钛层和Ni-Cr钎料处扩散。由此可以推断,钎焊过程中,CBN、镀钛层、Ni-Cr钎料之间出现了相互扩散和反应,实现三者之间的化学冶金结合。

图7 钎焊后试样表面生成物的X射线衍射图

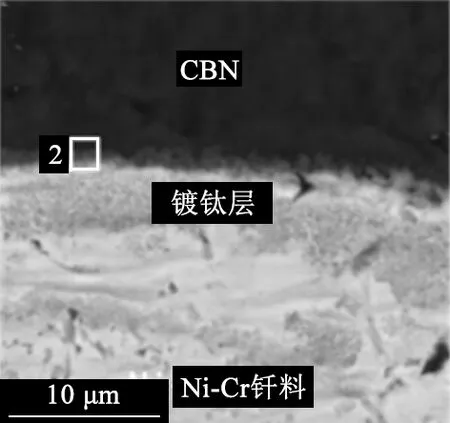

钎焊后镀钛CBN磨粒和Ni-Cr活性钎料连接界面如图8所示。X射线能谱仪对界面进行面扫描分析的结果如图9所示。从图9中可以看出:钎焊后,在CBN磨粒钛镀层处出现了大量的Ni元素和部分N元素。这表明在钎焊时,钛层同时和CBN磨粒,Ni-Cr合金钎料发生扩散和反应,形成一个连接CBN磨粒和Ni-Cr合金钎料的中间层。对该中间层的各相进行点扫描分析(见表2),发现该中间层主要由Ni0.3Ti0.7N相和NiTi相组成。

表2 图10a标记点元素组成(at.%)和可能相

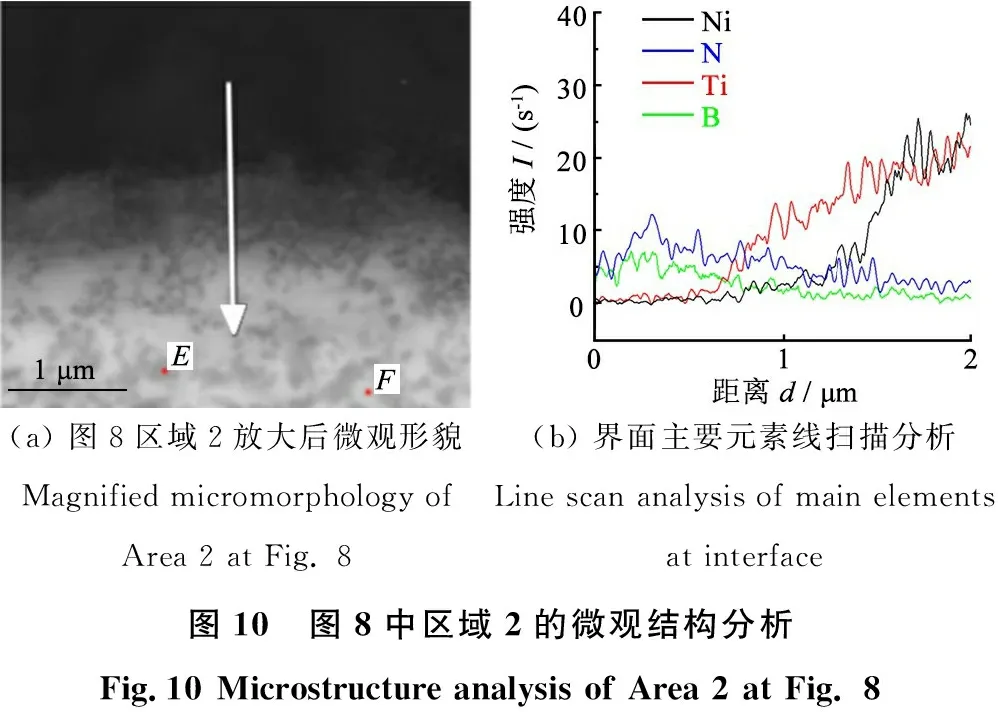

图8中区域2为CBN磨粒和钛层的连接界面,将其放大并用能谱仪进行线扫描分析,其结果如图10。从图10a可以看出:在CBN磨粒与钛层之间的界面处,出现了一个由钛层和CBN磨粒相互渗透形成的中间层,结合图10b的元素分布图谱,得出该中间层主要由Ti-N和Ti-B化合物组成。结合图7,认定这些化合物主要为TiN,TiB和TiB2。其主要来源有:(1)镀钛过程中生成的TiN和TiB;(2)钎焊过程中,Ti作为活性元素与CBN反应,生成的TiN,TiB和TiB2。

图8 镀钛CBN磨粒与Ni-Cr钎料连接界面微观形貌

2.3 界面反应机理分析

镀钛CBN磨粒与Ni-Cr合金钎料的紧密结合是通过钎焊过程中各元素的相互渗透和反应来实现的。钎焊过程中,随着温度升高,钛层的Ti作为活性元素将向CBN扩散并与CBN磨粒发生反应,反应为

2BN+3Ti→TiB2+2TiN

查阅资料[13],在1 030℃时,上述反应的Gibbs生成自由能ΔG=-230 kJ/mol,这表明在该温度下,钛层将与CBN磨粒进一步反应生成TiB2和TiN等。

当温度达Ni-Cr合金钎料的熔点时,Ni-Cr钎料熔化,其中的Ni元素开始大量扩散渗透钛层并带动钎料沿钛层爬升CBN磨粒。随着钎焊的进行,熔融状态的Ni元素将大量向钛层进行迁移。当Ni元素溶度较高时,Ni与Ti将反应生成稳定的金属间化合物NiTi和Ni3Ti。发生的反应为

3Ni+Ti→Ni3Ti,Ni+Ti→NiTi

根据文献[14],Ni3Ti和NiTi的Gibbs生成自由能为ΔGNi3Ti=-37.8+0.006 54TkJ/mol,ΔGNiTi=-38.85+0.005 34TkJ/mol。根据计算,这两个反应均能在钎焊温度下正向进行。在Ti原子溶解度较高处,Ni原子将嵌入α-Ti中形成(Ti,Ni)固溶体相。然而,该固溶体表面存在不饱和键,极易吸附来自CBN磨粒中的N原子,转变为Ni0.3Ti0.7N,该物质是一种“核-壳”结构的化合物,其晶格参数值与TiN几乎相同[15-17]。

3 结论

在1 030 ℃时,采用Ni-Cr钎料钎焊镀钛CBN磨粒,观察磨粒焊后形貌及其与钎料的连接界面,分析磨粒表面生成物,得出以下结论:

(1)镀钛CBN磨粒能够通过使用Ni-Cr合金钎料钎焊实现和45号钢钢基体的紧密结合,焊后磨粒刃角清晰,出露高度约为磨粒高度的50%。

(2)钎焊后,CBN磨粒出露部分的钛镀层转变为一层Ni-Ti金属层。这是由于钎焊过程中,Ni-Cr钎料中的Ni原子等不断向钛层扩散发生反应。

(3)在镀钛CBN磨粒被Ni-Cr钎料包埋的部分,磨粒的钛层在Ni、N等元素的扩散渗透下,转变为连接CBN磨粒和Ni-Cr合金钎料的一层中间层,该中间层主要由Ni0.3Ti0.7N相和NiTi相组成。该中间层的存在实现了镀钛CBN磨粒与Ni-Cr合金钎料的牢固结合。