固体火箭发动机用W8Cu钨渗铜喉衬抗烧蚀性研究

林冰涛,余小波,张保红,郭颖利,刘仲位,孙晓霞,褚 宏

(1.安泰科技股份有限公司, 北京 100081; 2.湖北航天化学技术研究所, 湖北 襄阳 441003;3.中国劳动关系学院, 北京 100048)

喉衬作为固体火箭发动机的关键部件,其主要作用是通过控制发动机燃气的排气量,使燃烧室内保持一定压力,以获得预期的推力,维持推进器按照预期值持续工作,对发动机的性能和工作安全性都具有重要影响[1-3]。固体火箭发动机喷管中喉衬的工作环境温度高达2 000~3 000 K,同时还承受高速粒子流的冲刷,因此喉衬烧蚀的主要因素是热化学烧蚀与机械剥蚀[4]。耐冲刷和耐烧蚀性能是固体火箭喷管的关键指标之一[5]。

现有常用喉衬材料中,根据发动机的工作状态,选用C/C 复合材料[4-6]或钨渗铜材料[7-8]较多。C/C复合材料重量轻,但是强度低、抗燃气流的冲刷性能较差;而钨渗铜材料具有良好的耐高温抗烧蚀性能和抗气流冲刷性能,但密度较大。因此,在一些大型固体火箭发动机中,由于钨渗铜的密度太大而选用C/C复合材料;而在一些小型固体火箭发动机中,喉衬的规格尺寸较小,由重量因素带来的影响较小,因此,当对发动机喉衬烧蚀量或者对材料耐高温、耐冲刷有较高要求的环境下,大多选用钨渗铜材料制作喉衬。

现有的国家军用标准GJB2299A—2005《喉衬用钨渗铜制品规范》中,3.1.1节规定了对材料的要求,但仅对钨粉的纯度和铜的化学成分进行了限定,并没有对钨粉粒度作出明确的要求;3.1.2提出了牌号要求,包含W8Cu,W10Cu两个牌号,其相关参数如表1所示[9]。其中钨骨架相对密度定义为渗铜前烧结坯料实测密度与钨材料理论密度的百分比;材料相对密度是被钨、铜两相的体积填充比率,反映了钨渗铜制品的致密度[9]。

表1 制品的牌号、化学成分及密度

本文以固体火箭发动机钨渗铜喉衬为研究对象,针对现有材料标准中对钨粉粒度规定不明确的问题,进行了粉末粒度对喉衬部位抗烧蚀、抗冲刷性能影响的研究。

费氏粒度是一种粉末粒度值,测试基本方法为稳流式空气透过法,即在空气流速和压力不变的条件下,测定比表面积和平均粒度[10]。以不同费氏粒度钨粉制备的钨渗铜材料喉衬,其抗烧蚀性能究竟有何差异,相关研究报道较少。本文采用固体火箭发动机地面热试车试验,以钨骨架相对密度大的W8Cu牌号的钨渗铜喉衬作为研究对象,选用由不同费氏粒度钨粉生产的试样,进行工作时间200 s的固体火箭发动机地面热试车考核,获得喷管喉衬的烧蚀率及形貌特征,通过宏观-微观的渐进分析,获得费氏粒度大小对烧蚀性的影响,总结其性能特点,以期为后续钨渗铜喉衬材料的调制制备提供一定的借鉴和参考。

1 试验

喉衬材料选用由安泰科技股份有限公司生产的两组牌号为W8Cu的钨渗铜试样,规格均为φ50 mm×150 mm,钨粉的费氏粒度分别为6.7 μm、7.1 μm,编号为A和B,原始粉末的SEM形貌如图1所示,性能参数如表2所示,满足GJB2299A—2005《喉衬用钨渗铜制品规范》的要求。

图1 不同费氏粒度钨粉的SEM形貌

表2 试样性能参数

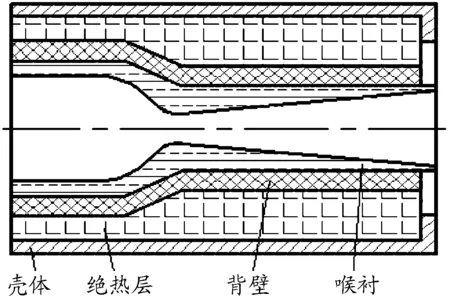

经超声波探伤检验,制备材料无裂纹、孔洞以及渗铜不均等缺陷,按照图纸加工完成喷管成品。喷管的结构示意图见图2,其中喉衬背壁为C/C复合材料,绝热层为高硅氧/酚醛复合材料。通过高温胶粘接固定后,整体结构件作为固体火箭发动机被动热防护喷管进行地面发动机热试车试验。

图2 喷管结构示意图

本文所讨论的固体火箭发动机,平均推力1 800 N,工作时间200 s,发动机装药为丁羟复合固体推进剂,端面燃烧。试验条件及参数如表3所示[11]。

表3 发动机喷管试验环境

2 试验结果与分析

对试车后A、B试样进行形貌对比分析,并进行试样A的解剖,以深入进行钨渗铜材料的抗烧蚀性能分析。

2.1 宏观形貌分析

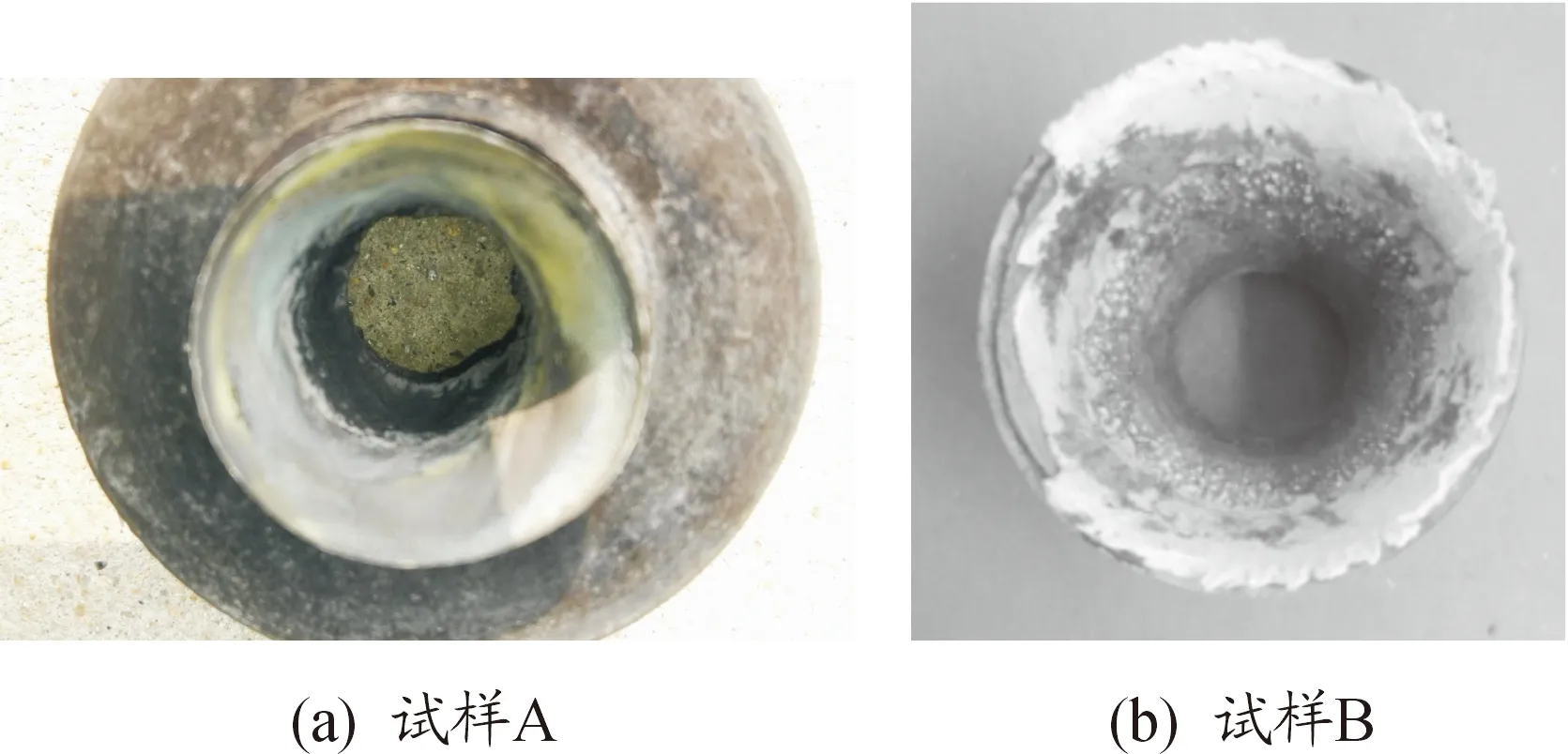

试验后钨渗铜喉衬试样A、B的外观形貌如图3所示,可以看出,两件试样喉径部位具有明显差异。其中,A喉衬内壁烧蚀严重,喉部出现明显冲蚀坑,局部出现烧蚀异常;B喉衬烧蚀均匀,烧蚀相对较轻,内型面形状比较完整。

图3 喉衬试样的外观形貌

对试验后的喉衬部位进行测量,得到两者的平均线烧蚀率。试样A为0.032±0.002 mm/s;试样B为0.015±0.002 mm/s。可以得出,B的烧蚀性能明显优于A的结论。由此推断,对于W8Cu的钨渗铜材材料,在一定的费氏粒度范围内,钨骨架密度相近(83%)的情况下,原始钨粉费氏粒度越大,由其制备的钨渗铜材料,抗烧蚀性能越好。其结果是由钨渗铜材料的制备工艺特点决定的,钨渗铜材料的制备工艺为:等静压成形→高温烧结→渗铜→机械加工→成品。影响结果的关键步骤是高温烧结,高温烧结温度一般在2 000 ℃以上。对于相同牌号的钨渗铜材料,粉末粒度越小,需要的烧结温度越低,制备后得到的钨渗铜材料的耐温也越低。因为喉衬的使用环境为高温环境,当使用环境温度超过制备时的烧结温度,喉衬将有可能会发生二次收缩而导致变形,甚至造成严重的烧蚀。

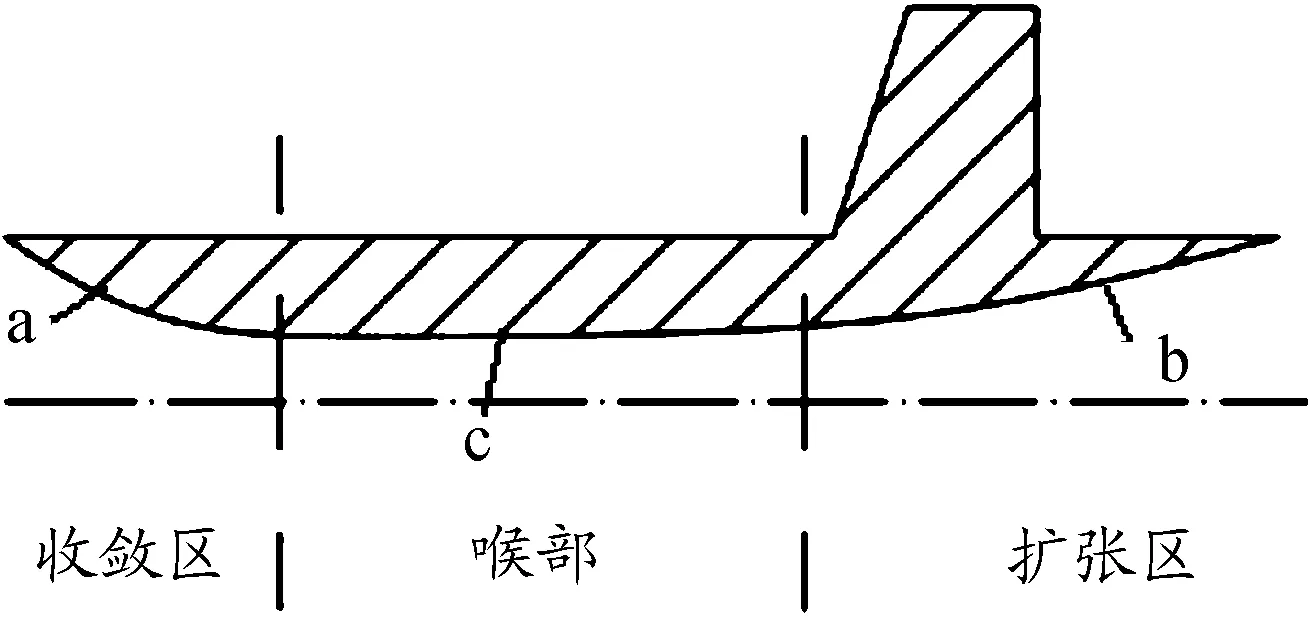

由于试样A烧蚀比较严重,对其单独进行解剖分析。图4是试样A的截面解剖图,从图4可以看出,经过200 s试验后,喉衬受冲刷喷口前段均产生烧蚀,喉径呈不规则的扩大;喉部表面有很多类似鱼鳞的坑,以及高温高速燃气流机械冲刷造成的若干道沟槽;沟槽方向与烧蚀气流方向平行。

图4 喉衬截面

本文对两种喉衬的宏观形貌分析结果与前期相关文献中的分析结果相吻合,即材料的烧蚀:一方面是由于材料表面热粒子流的高温烧蚀,另一方面是由于在高速燃气流冲击下,钨骨架发生断裂、剥离而造成的冲蚀作用[9,13,15]。在烧蚀不严重的情况下,首先出现铜的流失,而钨骨架的冲蚀作用不明显,若烧蚀情况严重,则发生两种情况的几率将增大。

2.2 显微组织形貌分析

将试样A的烧蚀面在显微镜下观察,从图5(a)烧蚀面25倍放大可以看出,基体晶粒具有流动的特征,喉衬内表面被烧蚀并留有大量沉积物。图5(b)烧蚀面200倍放大后可见发亮区域为高温烧蚀后残留的粒子。该结果也证明了机械剥蚀是喉衬烧蚀的主要因素之一。

图5 烧蚀面显微组织形貌

2.3 烧蚀表面和横截面能谱分析

按图6所示的位置,选取烧蚀面沿喉衬轴线方向的收敛区、喉部和扩张区三个不同区域进行能谱分析。其显微组织及能谱分析结果见图7,其中图7(a)、图7(b)表面残留大量的C、O、Si、S、Ti等元素,这是由于两个部位热流密度比较低,Cu没有发汗或发汗很弱,高温燃气直接与喉衬本体接触,燃气中的产物附着覆盖在喉衬内表面所造成。图7(c)为喉部的能谱,仅有W和Cu两相,且经高温烧蚀Cu含量只剩4.54%,相比于试验前8.0%左右的铜含量,说明试验后铜有蒸发损失。喉部热流密度最大,因此Cu发汗比较强烈,一部分Cu气化从表面流出形成“喷射效应”,阻碍了燃气与壁面的接触,因此只检测出W和Cu元素,验证了W-Cu材料在高温时表现的“发汗”现象[14]。

图6 轴向截面示意图

图8为分解后的横截面线扫描分析图,进一步验证了W-Cu材料在高温时的“发汗”现象。由图8可以看出:W含量的变化不大,而Cu含量的流失比较明显。

2.4 金相组织分析

图9为试样A沿着横截面线切割分开后不同位置的金相组织,以观察微观组织的变化情况。图9(a)和图9(b)是500倍数下的观察结果。

从图9金相分析图像可以看出,无论是边缘还是中心位置,均有孔洞(黑色部分)存在,即产品不同部位均有不同程度的铜的流失;但同时也能看出浅色区域,即钨骨架结合紧密,组织均匀。

图9 金相组织分析

2.5 扫描电镜分析

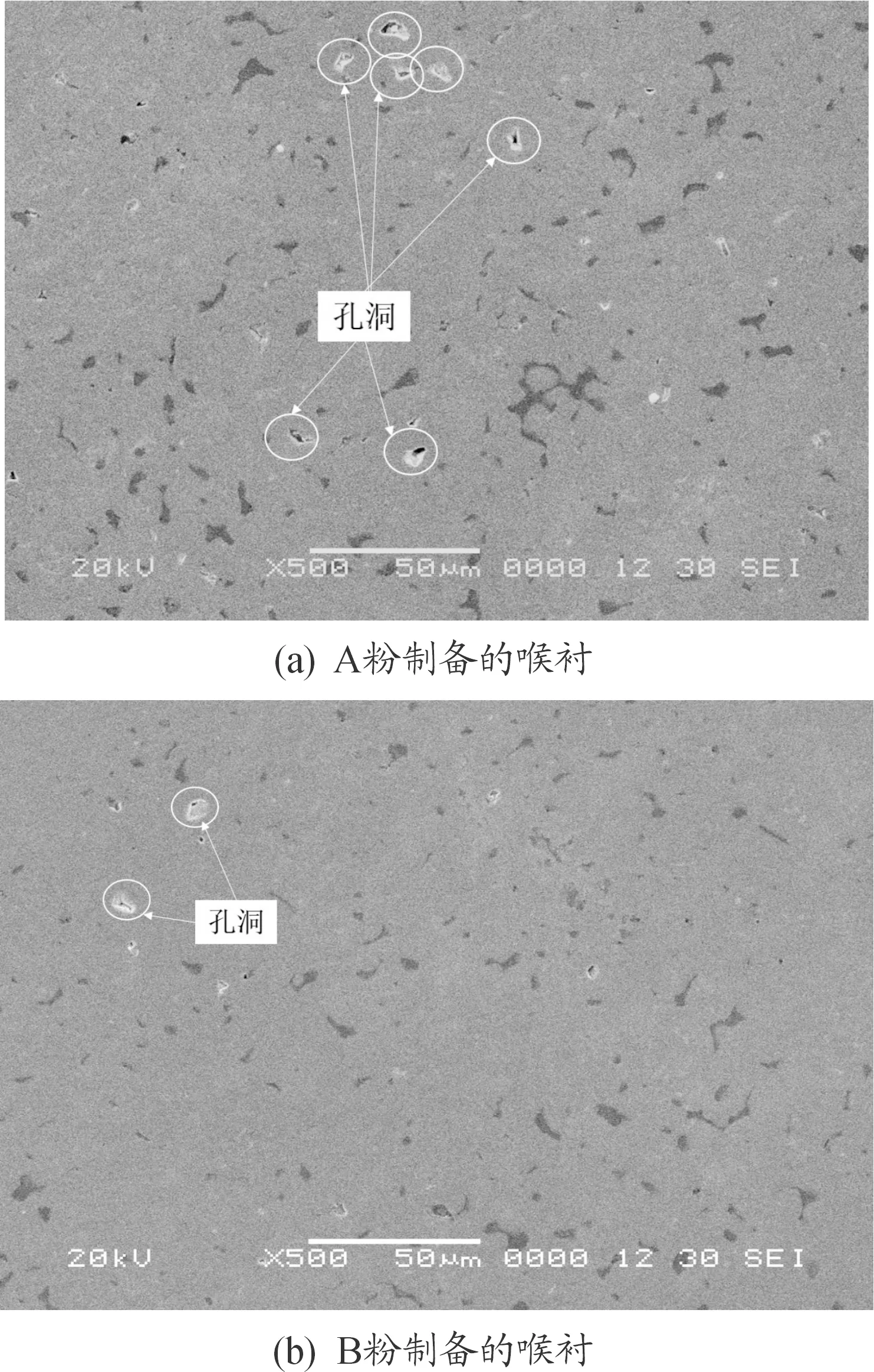

图10的扫描电镜图像显示,两种不同粒度的喉衬截面均有由于铜相析出而出现的孔洞现象,说明钨渗铜材料在高温时所表现的“发汗”现象。孔洞的数量有所差异。

图10 SEM图像

对两种喉衬从喉衬表面到中心位置依次取样,采用能谱进行了含铜量的分析,数据如表4所示。其分布趋势如图11所示。

表4 试验后的化学成分

图11 含铜量分布曲线

从图11中铜含量测量结果发现,A、B试样都发生铜含量减少,但两种喉衬的变化程度存在差异,细粉制备的喉衬铜含量减少更明显,与SEM图像的孔洞观察结果一致。

3 结论

1) 从宏观烧蚀形貌可见,由骨架密度83%左右牌号为W8Cu的钨渗铜材料制备的喉衬,在相同的固体火箭发动机的工作环境,200 s工作时长下,费氏粒度为7.1 μm的钨粉制备的喉衬,抗烧蚀性强于费氏粒度6.7 μm钨粉制备的喉衬。结合前期文献资料及本公司的研究积累可知,在相同的骨架范围内,钨粉费氏粒度的提高,有助于增强材料的抗烧蚀性能。

2) 试验后的喉衬基本保持原始形状,表明W8Cu钨渗铜具有很好的烧蚀均匀性。宏观烧蚀形貌沿燃气方向呈现不同表征:喉径呈不规则的扩大;喉部表面有很多鱼鳞坑以及高温高速燃气流机械冲刷造成的若干道平行烧蚀气流方向烧蚀沟槽。

3) 微观分析表明,两种不同粒度粉末制备的喉衬试验后均有由于铜相析出而出现的孔洞现象,说明了钨渗铜材料在高温时所表现的“发汗”现象。但孔洞的数量有所差异,较细颗粒钨粉制备的喉衬试验后出现的孔洞数量更多;能谱分析结果显示,较细颗粒钨粉制备的喉衬试验后铜含量减少明显。说明较细颗粒钨粉制备的喉衬的抗烧蚀性能差。