基于表面张力的复合微组装技术研究

常 博, 徐 彬, 王彬开, 李 席, 王 敏

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

微组装是微纳机电系统集成、柔性电路及微型传感器制造过程中关键的一个环节,其组装精度直接制约着微纳机电系统及微型设备的性能.然而在微观尺度下,与微器件[1,2]质量、体积相关的力(如重力)远小于与其表面积相关的力(如表面张力、范德华力等)[3],造成了微型器件黏附在微型夹持器上,难以准确释放及定位.常见微组装方法有机器人微组装[4,5]、流体自组装[6,7]、基于表面张力的自组装[8-12]等.机器人微组装通常借助于各类夹持器,如压电夹持器、真空夹持器、电磁夹持器等,该类方法的组装速率高,但组装精度往往取决于机器人本身的精度.流体自组装通常是在流体表面或内部进行,该类自组装的精度较高,但操作相对比较复杂,对组装环境要求较高.表面张力自组装是利用液滴的表面张力驱动微器件完成与基底的自组装,组装精度可优于1微米[13].

本文提出一种复合微组装方法,将机器人微组装技术与表面张力自组装技术的优势结合起来,利用机器人微组装技术实现微器件的快速拾取及初次定位,利用表面张力自组装技术实现微型器件的释放以及与基底的高精度自对齐,最终达到同时实现高效高精度的微器件组装.

1 实验部分

1.1 样品制备

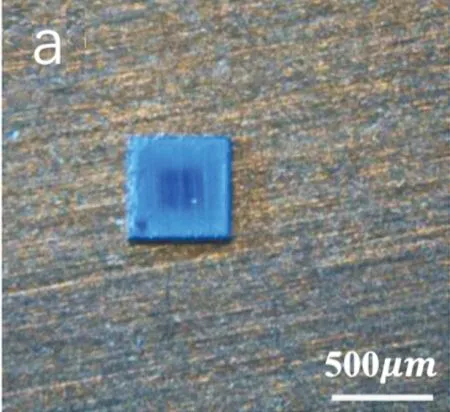

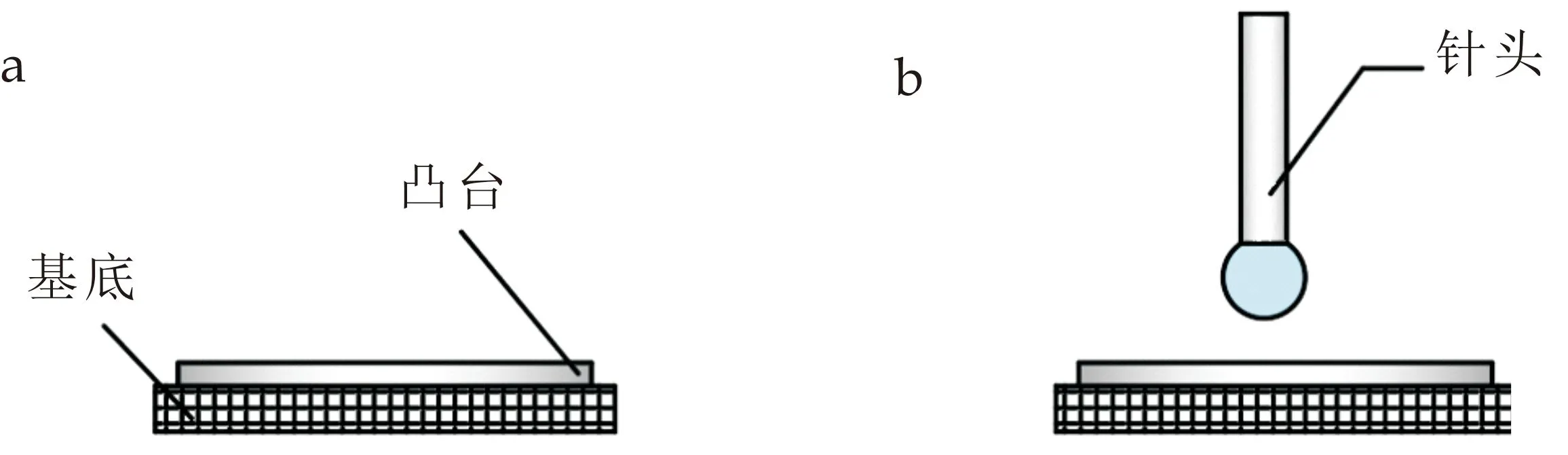

本文中的微器件是尺寸为500μm × 500μm × 200μm的方形铝制芯片(如图1(a)所示).芯片通过激光打标机(HG-LU-5,武汉华工)切割铝片获得,激光加工参数为:速度1 000 mm/s,频率150 KHz,单向扫描填充方式.芯片待组装的目标区域定义为基底,基底是在不锈钢片上加工制成,尺寸与芯片尺寸匹配(500μm × 500μm).为了把液滴限制在基底上,基底加工成如图1(b)所示的凸台结构,凸台形状、大小、尺寸需与微芯片保持一致,可通过激光打标机的填充工艺获得,凸台的激光加工参数为:速度1 000 mm/s,频率200 KHz,单向扫描填充方式.

(a)500 μm×500 μm×200 μm铝制芯片

1.2 实验方法

本文提出的复合微组装方法是将机器人微组装与表面张力自组装相结合,基本操作流程如图2所示.首先利用精密注射装置在基底上(凸台结构)注射定量液滴(如图2(a)~(c)所示);然后利用微夹持器拾取微芯片,将其转移到目标位置并释放(如图2(d)~(e)所示),微芯片与液滴接触后,微芯片与基底之间形成了一个液桥,在液桥表面张力的作用下,微芯片与基底对齐;最后,液滴蒸发,完成微芯片与基底的自组装(如图2(f)~(h)所示).

(a)基底与凸台 (b)液滴注射

1.3 实验平台

复合微组装实验台如图3所示.主要由电动位移平台、手动位移台、压电夹持器、精密注射装置、视觉系统五部分组成.电动位移平台(X/Z轴M-122.2DD1,Y轴M-414.3PD,Physik Instrumente)用于实现样品的高精度快速移动.手动位移台用于视觉系统的调焦及定位.压电夹持器由压电弯曲片(PSt150/5x5/7,芯明天)和微夹持器两部分组成,用于微芯片的拾取与释放.精密注射装置(CENTRIS CG 3P 1/4-28,TECAN)实现微量液滴的精密注射.视觉系统由工业相机(BFLY-U3-236C-C,Edmund Optics)和显微镜头(VZM 1000i,Edmund Optics)两部分组成,可对微组装过程进行实时监控与记录.

2 结果与讨论

2.1 液桥表面自由能及表面张力仿真

表面张力自组装是液滴表面自由能最小化的结果.如图4所示,微芯片与基底上的液滴接触后,基底与微芯片之间形成液桥.根据能量最小化原理,液体表面张力总是试图通过收缩系统液气界面表面积,使系统向着能量最小的方向发展并达到平衡状态[14].在此过程中产生的力被称为恢复力 ,将驱动微芯片与基底完成自对齐.

液桥的总能量E可表示为:

E=ES+Eg

(1)

式(1)中:ES为界面能量;Eg表示液桥所具有的势能.考虑到各个界面的能量,ES为:

ES=γSlv+γlvSlv+γlrSlr

(2)

式(2)中:γ为液体表面张力;Slv为液气界面面积;γlc为液体与芯片的表面张力;Slc为液体与芯片的接触面积;γlr为液体与基底的表面张力;Slr为液体与基底的接触面积.液滴所具有的势能:

Eg=ρghV

(3)

式(3)中:ρ为液体的密度;V为液滴体积;g为重力加速度.在整个自组装过程中,假设竖直方向高度不变,即可忽略势能Eg的变化对恢复力的影响.芯片在水平方向上是由X方向和Y方向受到的恢复力构成,X方向受到的恢复力[15]可表示为:

(4)

Y方向受到的恢复力可表示为:

(5)

2.2 自组织边界条件

液滴能否被局限在基底上是表面张力自组装成功与否的关键[16],这与基底结构、润湿性及液滴体积有密切关系.本文中使用的自组装基底为不锈钢凸台结构.可通过吉布斯准则[17]预测液滴在具有凸台结构的基底上的最大接触角,从而得出基底上可局限的最大液滴量.如图5(a)所示,θ是液滴在边缘的最大接触角,θ0是静态接触角,α是凸台结构相邻边的夹角,最大接触角θ的表达式为:

θ=(180 °-α)+θ0

(6)

经测量,纯净水在不锈钢基底上的静态接触角θ0为48 °,基底相邻边的夹角α为90 °.因此,可得纯净水在不锈钢基底上最大的接触角为138 °.

(a)液滴在具有凸台结构的基底上的接触角

局限在基底上的液滴可被认为是图5(b)所示的球冠,其体积可根据式(7)来计算.

V=πH*(3r2+H2)/6

(7)

H=R+R*sin(θ-90 °)

(8)

R=r/cos(θ-90 °)

(9)

式(7)、(8)、(9)中:r代表基底边长的一半;H代表球冠的高度;R代表球冠的半径.根据式(7) 、(8) 、(9)以及基底边长d是500μm,可得本文所使用的基底可限制的最大液滴量为335 nL.

2.3 仿真结果

2.3.1 仿真模型

本文利用Surface Evolver[18]软件建立了如图6所示的微芯片自组装仿真模型.模型包括三个关键元素:微芯片、基底、液桥.建立模型的初始条件如下:芯片与基底的距离(液桥高度)h=0.2 mm,微芯片尺寸为500μm× 500μm × 100μm,基底的几何尺寸为500μm × 500μm,X方向的错动量Δx为0~0.2 mm,液滴表面张力为0.072 8 N/m,密度为1 000 Kg/m3.错动量为微芯片中心和基底中心之间的距离.

图6 微芯片与基底存在水平错动时的仿真模型

2.3.2 错动量对表面自由能及恢复力的影响

芯片相对于基底在X、Y、Z方向上的错动量分别为Δx、Δy、Δz.本文以X方向为例,分析了液滴体积、错动量对微芯片自组装过程中液桥表面自由能E和恢复力Fx的影响.

图7(a)展示了液滴体积、X方向错动量对液桥表面自由能E的影响,结果表明:液滴体积不变时,液桥表面自由能随着X方向错动量的增加而变大;错动量相同时,液桥表面自由能随着液滴体积的增加而变大.当错动量为零时,液桥表面自由能最小,这个模型解释了表面张力自组装的表面能最小化机理——即液滴总是趋向于使其表面能最小化状态演化.

(a)不同错动量及不同液滴体积下的液桥表面自由能

恢复力Fx可通过对能量E求X方向的偏导得到,图7(b)展示了液滴体积、X方向错动量对恢复力的影响.结果表明:液滴体积不变时,微芯片受到的恢复力随着错动量的增加而变大;相同错动量下,微芯片受到的恢复力随液滴体积的增加而变大.这是因为液滴体积或错动量增大时,液桥的表面积变大,系统的表面自由能也就随之增大,从而引起恢复力的增大.当错动量为零时,恢复力为零,这意味着芯片最终会停留在与基底完全对齐的位置.

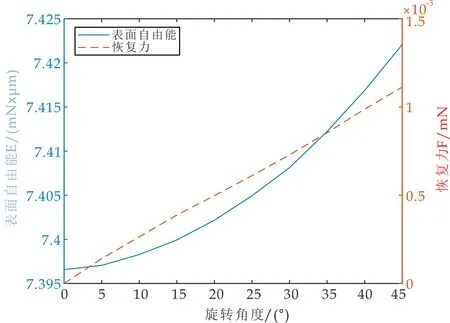

2.3.3 旋转错动量对表面自由能和恢复力的影响

旋转错动量是指微芯片对角线相对于基底对角线的旋转角度.本文建立了如图8所示的微芯片自组装模型,分析了旋转错动量对微芯片自组装过程中液桥表面自由能和恢复力的影响.设定X、Y方向的错动量均为0,液桥高度为0.1 mm,液滴体积为25 nL.以芯片与基底的中点为原点,逆时针旋转方向定义为正向,旋转错动量在0 °~45 °之间.

图8 微芯片与基底存在旋转错动时的仿真模型

图9展示了旋转错动量与液桥表面自由能和恢复力之间的关系.结果显示:随着旋转错动量的增加,液桥的表面自由能增加,微芯片所受的恢复力变大.这是因为旋转错动量的增加使液桥的表面积变大,液桥的表面自由能随之增加,进而引起了恢复力的增加.当旋转错动量为零的时候,液桥表面自由能最小,也就是芯片与基底完全对齐的位置.

图9 旋转错动量与表面能及自组装恢复力的关系

2.4 实验验证

为进一步验证复合微组装方法的可行性,本文使用500μm × 500μm× 100μm的方形微芯片,进行如图10所示的复合微组装实验,研究了液滴体积、错动量对复合微组装成功率的影响.每组实验重复10次.图10展示了错动量为200μm、液滴体积为30 nL时的微芯片复合微组装过程,其中(a)~(c)为侧视图,(d)~(f)为俯视图.首先将微芯片运送到基底上方,芯片与液滴接触形成液桥(如图10(a)、(d)所示);当芯片从微夹持器中释放后,微芯片在液桥表面张力的作用下完成与基底的自对齐(如图10(b)、(e)所示);当液滴蒸发后,微芯片与基底实现组装(如图10(c)、(f)所示).

(a)芯片与液滴接触主视 (d)芯片与液滴接触俯视

表1显示了不同液滴体积下的自组装成功率.该实验中错动量恒定为200μm,液滴体积范围为10~200 nL,每组实验重复10次.结果表明液滴体积处于20~110 nL之间时,自组装成功率可达100%.当液滴量为10 nL时,自组装失败,这是因为液滴太少,蒸发太快,造成了芯片与基底的干接触,摩擦力增大,从而阻碍了芯片与基底的自对齐.当液滴量达到200 nL时,自组装失败.根据实验观测,200 nL的液滴无法被限制在基底上,液滴溢出是自对齐失败的主要原因.此外,液滴体积对自组装时间也有影响,液滴体积越大,所需要蒸发的时间越长,自组装时间也越长.因此,为提高自组装的成功率与速率,应尽可能采用较小体积的液滴.

表1 液滴量对表面张力自组装的影响

表2为不同错动量下的微芯片自组装成功率,该实验中液滴体积恒定为30 nL,错动量范围为50 ~ 500μm,每组实验重复10次.结果表明错动量即使增大到与微芯片本身尺寸一样,自组装成功率仍为100%.此外,实验结果显示不同错动量下的自组装时间在100 ms~500 ms之间,这表明微芯片的自组装时间受到液滴体积影响较大,错动量对组装时间影响较小.

表2 错动量对表面张力自组装的影响

3 结论

本文提出一种复合微组装技术,将机器人微组装与表面张力自组装技术相结合,可实现高效高精度的微芯片与基底的自组装.本文通过建立表面张力自组装有限元仿真模型,研究了错动量以及液滴体积对自组装过程中表面自由能和恢复力的影响.结果表明:随着错动量和液滴体积的增加,表面自由能和恢复力变大.

本文通过实验研究了液滴体积以及错动量对自组装成功率的影响.结果表明当错动量在50 ~ 500μm范围内,液滴体积在30 ~ 110 nL范围内时,自组装成功率可达100%.错动量对自组装的成功率影响不大,只要在满足条件液滴量下,自组装成功率均可达100%.这表明该技术允许微器件与基底之间存在较大的错动量.本文提出的复合微组装方法为微纳机电系统及柔性可拉伸设备的高效高精度集成提供了一个崭新的思路.