含稀散金属有色固废协同冶炼渣型研究现状

蔡加武,张兴勇,刘 鹏

(江西华赣瑞林稀贵金属科技有限公司,江西丰城331100)

我国中部地区有色冶炼企业密集,冶炼固废排放量庞大,年产铜、铅、锌冶炼废渣约6 000余万吨。固体废物堆存占用了大量土地,且其中含有砷、镉、铬、铅等具有高迁移性的重金属有毒元素,会对环境造成极大的污染和潜在的威胁[1]。另一方面,我国矿产资源紧缺,有色冶炼固废中含有的铜、铅、镍、稀散金属等有价金属元素,有的甚至超过了天然矿中的金属含量,因此具有广阔的市场空间。

有色冶炼固废堆存造成的环境污染和资源浪费已严重制约了有色冶炼行业的绿色可持续发展和国家生态文明建设。安全处置与高效利用有色冶炼固废是解决这一困局的有效且必要的途径[2-4]。从铜、铅、锌冶炼废渣和中间产物中回收稀散金属,在我国已有较长的历史和一定规模的生产实践,但国内大多数稀散金属回收企业生产规模偏小、技术水平较低、关键装备落后,导致稀散金属的富集率低,工厂能耗高、污染重,仍然在国际冶炼企业的中下游徘徊。国外的稀散金属再生资源综合回收企业,如比利时优美科、瑞典波立登、德国阿鲁比斯、瑞士嘉能可、韩国锌业、澳大利亚新兴等,基本上都是采用“火法冶炼富集+湿法分离回收”工艺,从冶炼厂副产品、铅锌烟灰、废催化剂、汽车尾气催化剂、电子废料和废旧电池等二次资源中综合回收包括稀散金属在内的多种有价金属。该工艺具有规模大、原料适应性强、环保好、有价金属回收种类多、回收率高等特点[5]。

在火法冶炼中,造渣是核心过程之一,渣的性质直接影响冶炼过程的顺利进行,而渣性质与原料组分、产品品位、冶炼工艺、操作条件、渣型的选择等因素密切相关。因此,针对火法冶炼富集有色固废中稀散金属的工艺冶炼模式,研发合理的熔炼渣型十分必要。

1 有色固废冶炼原理分析

1.1 含稀散金属有色固废原料调研

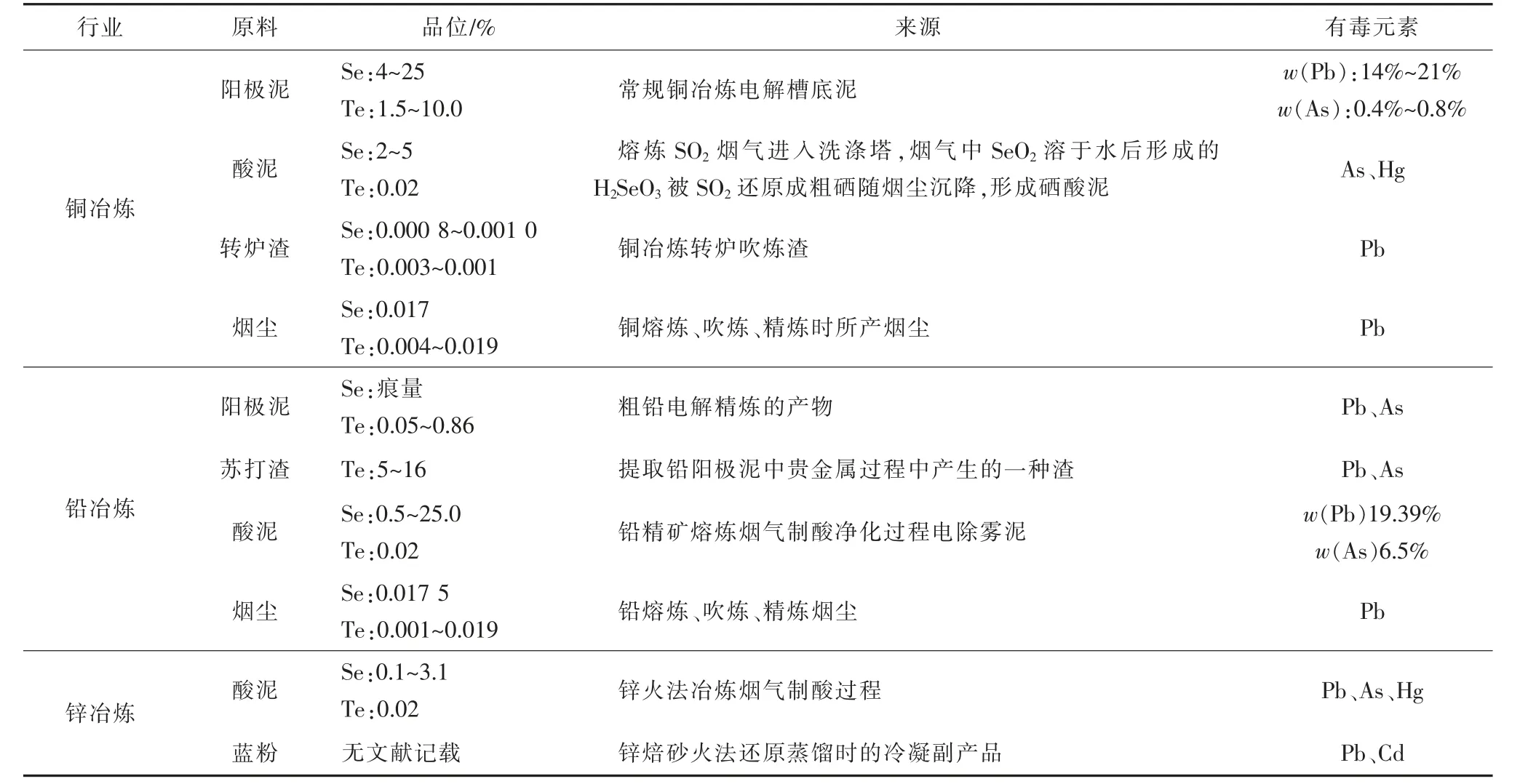

我国中部地区铜铅锌重金属冶炼流程的中间产品或废渣中稀散金属情况详见表1。

表1 含稀散金属硒、碲有色冶炼固废原料调研结果

硒浸出渣、黑铜泥、铜砷饼、阳极泥有色冶炼固废中稀散金属与铜、铅、银以化合物的形式存在,主要有Cu2Se、CuSe、Ag2Se、PbSe。

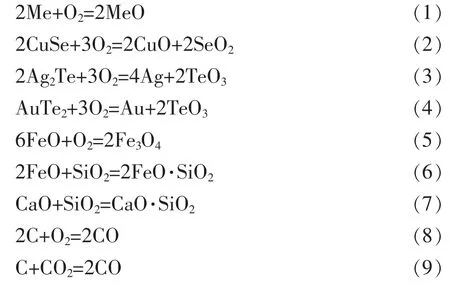

1.2 有色固废熔炼过程中主要反应

有色固废熔炼过程中主要反应见式(1)~式(9)。

1.3 渣型选择

根据原料中含Fe、SiO2及CaO的特性,炉渣主要考虑按有色冶金炉渣FeO-SiO2-CaO三元系进行分析研究。火法冶炼富集有色固废中稀散金属的工艺希望把渣型控制在位于相图[6]中易于操作的橄榄石区域,并把这一区域确定为还原操作后的目标渣型。这一区域的炉渣熔点在1 200℃左右,有利于熔炼,是便于金属与炉渣分离的低熔点区域。为达到最终的目标渣型,选择渣型成分范围:w(FeO)=29%~33%;w(SiO2)=29%~33%;w(CaO)=5%~10%,w(FeO)/w(SiO2)值控制在1.1左右,w(FeO)+w(SiO2)+w(CaO)=70%~75%。如果渣中FeO、SiO2和CaO 3种成分偏离了这一区域,会造成液相线从3个方向大幅上升,使得炉渣熔点大幅升高,不利于各个冶炼过程的控制。同时,还需要控制炉渣中的氧势,以防止还原区域过度氧化对熔池的可操作性产生重大影响[7]。

2 铜、铅、镍等金属冶炼渣型研究现状

稀散金属在地壳中平均含量较低,难以形成独立的具有单独开采价值的矿床,以稀少分散状态伴生在其他矿物之中,只能随开采主金属矿床时在选冶中加以综合回收和利用。火法冶炼富集有色固废中稀散金属的工艺,是基于相似相溶原理,主要以铜、铅、镍等为载体协同捕集稀散金属,捕集原理如图2,因此主要针对铜、铅、镍等金属冶炼渣型进行研究。

图1 重金属对稀散金属的协同捕集原理

王亲猛等[8]对氧气底吹熔炼渣进行分析,探究多种因素对渣含铜的影响规律。通过总结分析得到渣中w(SiO2)为26.5%~28%、w(Fe)为38.5%~40%时,熔炼渣流动性较好,理论上氧气底吹熔炼渣含铜可降低到2.5%以下。

汪金良等[9]在实验室条件下,研究了CaO-FeOFe2O3-SiO2-Cu2O五元渣系作业浓度模型,结果表明CaO可降低炉渣的熔铜能力,增强炉渣溶铁能力,为采用铁酸钙型的炼铜工艺提供了理论依据。

李东波等[10]研究了云南铜业工业艾萨炉熔池熔炼过程中渣中铁硅比、锍品位、富氧浓度与Fe3O4含量的关系,结论是:碱度为1.18左右,当硅含量不足时,补充石英以降低渣中FeO活度,抑制Fe3O4产生;控制富氧浓度65%左右、铜锍品位53%~55%即可使熔体中w(Fe3O4)不超过7%,既能保证艾萨炉正常作业,又不影响后续电炉贫化。

张振强[11]对镍火法冶炼渣型进行的改型研究表明,在FeO-SiO2-CaO-MgO四元系相图中存在显著的熔化温度低于1 200℃的低熔点区域,当w(CaO)为10%~15%、w(MgO)为7%~9%、w(FeO)/w(SiO2)为1.5~1.8时,半自熔渣熔点最低,介于1 100~1 250℃范围内,既可满足镍铁冶炼工艺,亦为后续提铁创造条件。

Aydin R[12]研究了加入少量CaO、B2O3添加剂对铜熔炼渣中铜损失的影响。结果表明加入4%添加剂可使渣含铜降低至0.3%,较添加前好。Pascal C[13]等对硅铁型铜熔炼渣电炉贫化过程中渣含铜进行研究,结果表明改善渣型、在1 200℃条件下可使电炉贫化渣中w(Cu)降至0.55%。

Stanko N等[14]对1 250~1 300℃、氧分压10-6atm(0.101 325 Pa)条件下,铜饱和的铁钙硅渣的相平衡进行研究,结果显示钙硅比对渣中FeO、Cu2O含量的影响大。

Huaiwei Z等[15]研究了以FeO-SiO2-CaO-Cu2O渣型为基础的铜熔炼渣中Fe3O4、CaO含量[主要考察w(CaO)在2%~10%、w(Fe3O4)在0%~13%的情况]及温度的变化对渣黏度、电导率的影响,结果表明CaO、Fe3O4含量变化对熔渣黏度影响不规律:温度为1 250℃、1 300℃时,熔渣黏度随CaO含量增大而降低;温度为1 200℃、1 150℃时,当w(CaO)低于6%并继续升高,黏度增加;温度为1 300℃时,黏度随Fe3O4含量升高而增大,当温度为1 250℃、1 200℃、1 150℃,w(Fe3O4)低于9%时,黏度随Fe3O4含量升高而增大,w(Fe3O4)高于9%时,黏度开始降低。

顾鹤林等[7]对一炉三段直接炼铅、最终目标渣型选择为FeO-SiO2-CaO三元系的工艺技术进行研究,结果表明:在氧化熔炼阶段,需要考虑PbO的影响;在还原熔炼阶段,需要考虑ZnO的影响。

根据文献[16],红土镍矿中各氧化物的还原先后顺序为NiO>NiFe2O4>Fe2O3>SiO2>MgO;w(SiO2)/w(MgO)在1.6~2.8、w(FeO)在20%~30%时,渣与金属密度差异大,且具有良好的流动性,有利于渣的分离,提高镍的回收率。

3 稀散金属元素分配行为研究现状

在密闭鼓风炉法(ISP)生产铅与锌的过程中,烧结块中的绝大部分镓进入ISP炉渣,渣主要由近85%的硅酸盐玻璃体及12%的方铁矿等组成,由于渣中缺乏Fe3+及Al2O3,故镓以类质同象置换渣中的Fe2+及Zn2+,从而进入方铁矿结构中。

镓在方铁矿中的量约占渣中镓量的95%以上,而方铁矿均匀地分布在占ISP炉渣量近85%的硅酸盐玻璃体中。使用还原烟化法,在1 460℃下作业,烟化30 min,镓的挥发率仅有10%~40%;如添加渣重7.5%的食盐进行氯化烟化90 min,则可挥发镓90%以上,烟尘中的镓品位较原渣高出6~17倍。

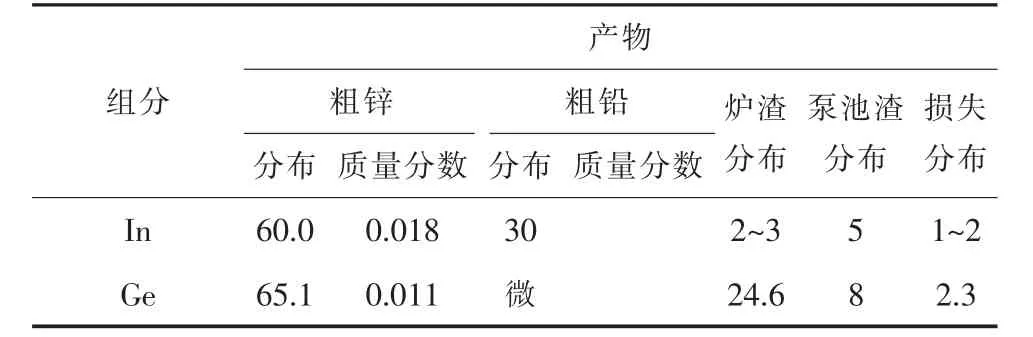

熔炼锌焙砂烧结块时,16%的铟进入粗锌,4%进入烟气,21.2%入窑渣,12.6%入蓝粉,2.7%入熔析铅,无名损失约40.9%。另据文献[17]报道,含铟0.000 7%~0.005 4%、含锗0.005%~0.006 5%的Pb-Zn混合精矿的烧结矿ISP熔炼产物中铟与锗分布见表2。

表2 铟与锗在ISP熔炼产物中分布 %

苏联的阿拉维尔金斯基铜厂采用二次挥发法从铜烟尘中提取铊精矿[17],将反射炉或电炉炼铜产出的含铊烟尘配入返料,SiO2及CaO熔剂和碳粉制团,送入鼓风炉内再次挥发,得到二次烟尘。二次烟尘主要成分的质量分数分别为:w(Tl)=0.002%、w(Ge)=0.010%、w(In)=0.000 4%、w(Se)=0.036%、w(Te)=0.016%、w(Pb)=14.40%、w(Zn)=4.54%、w(Cd)=0.02%、w(Cu)=3.20%、w(As)=1.50%及w(S)=11.15%。由此可见,其是一种具有综合利用价值的原料。

在鼓风炉熔炼w(Ge)为0.000 3%的铜烧结块过程中,锗的主要走向数据见表3。

表3 铜鼓风炉熔炼过程中锗分布数据 %

从表4中看出,锗在烟尘中虽富集较大,但要从此烟尘中提取锗,还需要经过再富集。有研究表明在配入一定量的黄铁矿后进行熔炼,锗入烟尘的分布率可由40%提高到50%~70%。

4 展望

稀散金属火法富集工艺冶炼渣的性质是冶炼过程能否顺利进行的关键因素之一,对主金属、稀散金属的直收率、安全操作性、产品质量有重要影响,从稀散金属冶炼渣型研究现状的调研来看,应从以下几个方面全面、深入地研究:1)以铜、铅和镍冶炼企业渣物化性质为基础,采用理论计算与实验相结合的方法,研究确定合理的熔炼渣型,使其熔化温度、黏度等性能满足熔炼要求;2)采用实验室研究和现场取样相结合的方法,揭示稀散金属在多元、多相体系中相互转化、迁移和分配的规律,获取稀散金属高效富集的熔炼参数。

5 结论

由于中部地区有色冶炼固废种类多,来源分散,稀散金属含量波动大,综合利用率较低,影响到区域产业结构升级并造成环境污染,笔者对中部地区的铜、铅、锌产业基地展开广泛调研,查明稀散金属在苏打渣、阳极泥、转炉渣和烟尘等典型冶炼固废中的品位及其赋存状态;采用理论分析的方法,研究确定合理的熔炼渣型。本研究的主要结论如下:1)通过原料调研及成分检测发现,铜电解阳极泥中w(Se)为4%~25%,w(Te)为1.5%~10%,是铜冶炼行业稀散金属元素硒碲回收的最大原料来源;铜冶炼或铅锌冶炼烟气制酸酸泥中w(Se)为0.1%~25%,是较好的回收硒的原料;铅阳极泥中w(Te)为0.05%~0.86%,只能作为提取碲的原料;烟尘、铜砷饼、黑铜泥、硒浸出渣适合作为富集硒的原料。2)火法冶炼富集有色固废中稀散金属的工艺,主要以铜、铅、镍等为载体协同捕集稀散金属,且原料中含Fe、SiO2及CaO,故炉渣主要考虑有色冶金炉渣FeO-SiO2-CaO三元系进行分析研究。3)有色固废协同冶炼过程中,稀散金属元素的分配走向对产品质量和稀散金属的直收率至关重要,渣型的控制是其重要影响因素。