电解生产行车吊装作业“误过载”报警故障排除

王旻珏,胡玉琴

(1.铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽铜陵244000 2.中国瑞林工程技术股份有限公司,江西南昌330038)

电解生产行车是奥图泰公司为解决传统电解铜吊装运输作业率低的问题而设计的高度自动化起重设备。操作人员只需在驾驶室中使用触摸屏即可完成整槽电解铜的起吊、运输、下装等工作。如此高效率的生产设备,设计之初考虑了很多保护系统,其中对行车来说,最重要的保护即主吊过载保护。该保护原理为:当行车吊具负载超过额定值时,行车所有作业动作立即停止。然而,在某些特殊情况下,行车负载未超过保护定值行车也会产生“误过载”报警,导致设备发生保护停车。此种故障极难排查。本文即针对某公司发生的一起典型“误过载”报警故障进行讨论。

1 故障经过

电解工艺专用吊装行车单位作业任务中需要完成起吊、运输、下装等动作,在整个作业周期内,PLC实时监控吊具的负载状况。故障发生时,行车正处在吊具完成卸载并准备空载恢复至默认起吊状态的节点。此时,行车所有受控部件全部停车,驾驶室内操作面板中报警记录为“HOIST OVER LOAD ALARM”(主吊过载报警)和“HOIST MAIN CONTACTOR OFF”(主回路接触器跳闸)。现场检查吊具负载状态,发现所携物料已全部卸载至电解槽内、吊钩完成收钩动作,且并无部件卡扣现象。

按照行车设计动作时序,行车在进行下装作业时,吊具受PLC控制平缓下降至电解槽,当定位感应被激活后,吊具内各吊钩自动进行收钩动作,收钩行程结束时,吊具自行平缓上升至初始高度。按此过程判断,行车故障发生时,吊具并未承载任何负载,因此这是一起典型的行车“误过载”报警故障。

2 故障分析

确认故障发生并非是因为负载问题,因此将故障排查范围缩小到设备本身。设备本身可能导致报警发生有电气控制回路和机械异常两种可能。以下进行排查。

2.1 电气控制回路排查

查阅吊具过载控制回路(图1),其中图1(a)是单个称重传感器信号回路图,图1(b)为吊具过载保护控制回路图。

图1 超载传感器电气连线

行车吊具安装有4根钢丝绳,每根钢丝绳上都安装有1个负载传感器,用于检测每根钢丝绳的负载状况。任意1根钢丝绳负载异常,都会引发联锁跳车。图1中B231是行车吊具4个传感器中的1个。该传感器是依照电桥原理设计而成。电桥是将电阻、电容、电感等电参数变化量变换成电压值或电流值的一种电路。非平衡性电桥电路是通过设置电桥中相关元件,使其处于非平衡状态,从而达到精确测量接入电路中元件特性的一种电路[1-2]。图2为典型电桥原理示意[3]。

图2 典型电桥原理

电路中有负载传感器电阻为未知(R2),对角线bc中接入电源U,另一对角线ad接入检流计G。可以通过调节各已知电阻的值使检流计G中无电流通过,即电桥平衡,此时未知电阻R2=R1·R4/R3。而当负载传感器受外力影响时,其自身阻值发生变化,电桥平衡被打破,检流计G中则会产生电流,即a、d间产生电位差。此时利用已知的R1、R3、R4和Uad即可计算出R2的电阻值。传感器本身是一种压敏电阻元件,其阻值变化与受外力的大小程度呈线性关系,依此即可计算出传感器所检测出的负载实际值。

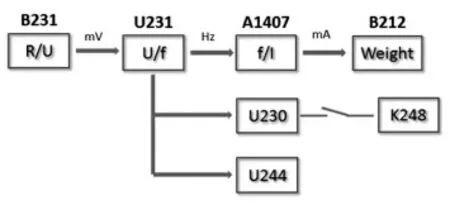

图1(a)中模块B231的VI、RU、VA、KE即电桥电路的4个节点的引出线,HS为接地屏蔽线,防止外部信号的干扰。现场B231传感器的引出线接至U231频率变送模块。该模块的作用是将负载传感器输出的电压信号线性转变为抗干扰能力强、信号传输稳定的频率信号。输出的频率信号(模拟量)一路至U230安全继电器,另一路至电流变送器A1407。

U230为安全继电器,它将输入的频率信号进行实时计算分析,当结果出现异常时,则对异常信号作出响应而输出开关量控制信号。该开关量信号串联于过载保护控制回路中,用于继电控制硬线回路,如图1(b)中方框所示。

A1407为电流变送器,它将频率信号线性变送为标准电流信号(4~20 mA),并将其输出至PLC的AI模块,进行程序计算进而得出实时的负载重量。

B212为行车操作室控制画面中与现场B231传感器对应的重量显示标签号。PLC将输入的标准电流信号经过线性计算后将该传感器测得的实际重量显示于控制屏上。

K248为过载保护回路继电器,见图1(b)8E,所有参与过载控制的开关量皆与其串接,其自身得电动作后会输出一开关量至吊具主控制回路并将该回路切断令吊具停车。该继电器的动作即会引发“HOIST MAIN CONTACTOR OFF”(主回路接触器跳闸)报警。

U244与U230一样同为安全继电器,不同之处在于U244的输入信号不直接来自传感器,而是由同一方向的两个安全继电器输出信号共同组成。以本故障为例说明:U220为西南方向传感器的安全继电器,U230为西北角传感器的安全继电器,此两者的输出频率信号皆作为U244的输入信号,见图1(b)6D、6E,因此可以理解为U230为8T安全继电器,U244为16T安全继电器。此次故障U230为主安全继电器,U244为从安全继电器。

此次故障发生后,发现U230安全继电器正常工作指示灯信号消失,保护回路动作,主回路跳闸,吊具停车。图3为进口行车过载保护控制回路基本逻辑框图。行车吊具共有4个吊钩,每个吊具都有一路控制回路对其进行保护,这里只以此次报警的U230安全继电器所在回路进行分析。

图3 进口行车过载保护控制回路基本逻辑

从上述过程可以看出,行车过载保护控制原理非常复杂,中间信号类型多样,无法直接从信号变送过程中判断是哪个环节发生了故障。因此,利用各模块搭建实验平台,并利用信号发生器模拟行车空载及带载情况下信号传输回路的毫伏、频率信号变化规律。表1为行车4个负载传感器模拟实验的采集数据。

表1 行车4个负载传感器模拟实验的数据

此次实验进行了行车空载静止时和行车吊装整槽阳极板时两次数据采集。测量时分别采集了传感器输出的电压信号、频率变送器的频率信号、电流变送器的电流信号和PLC计算出显示在操作屏幕上的实时负载重量。从表1中可以看出,空载时,有3个传感器有信号输出(B231、B221、B201),其中B231输出值最大。负载时,4个传感器都有信号输出,其中B231输出值最大,其余信号数值也有同样现象,且实时重量数据B231计算值比最小的B192计算值大1 444 kg。

如前所述,B231传感器的空载输出对行车过载保护回路有直接影响,该继电器不仅对超过设定值上限的信号作出响应,同时对低于一定值的信号也会作出输出开关量响应。为了确定该继电器响应的低信号值,利用实验平台对U231输入模拟毫伏单位电压信号。测试发现,当输入电压小于-0.56 mV时,安全继电器(对应频率低于200 Hz)动作。

下一步对已拆卸的故障传感器和新传感器进行实验对比,发现新传感器在空载条件下输出信号为0.107 mV,而故障传感器空载输出信号为-1.3 mV。至此可以判定行车过载报警跳车的直接原因为出现传感器空载条件下的异常值信号。

为了探究负载状态时4个传感器测量数值不同的原因,再进行机械异常排查。

2.2 机械异常排查

从表1可以看出,4根钢丝绳上所载负重并不一致,而且相差较大,因此判断行车吊具可能存在不水平现象。分析故障发生时工况,发现报警出现时即是在行车吊具准备起吊的瞬间。因此判断当吊具处于非水平状态时,4根钢丝绳受力存在时间先后,即会形成在起吊初始时间内吊具重量完全承担在钢丝绳较短一侧,此时极易引发过载跳车。

为证明上述论断,使用水平仪测量了吊具的水平度,发现吊具4个端点高度最大相差18 mm,该差值远远超过厂家设计要求的2 mm标准,故断定吊具水平也是引发故障的因素之一。而吊具水平异常,唯一影响因素即吊具4根钢丝绳长度不一致。该行车已连续运行了3年,钢丝绳未曾更换过,其磨损度虽未达到国家报废标准,但伸缩量已发生变化,这即是引起吊具不水平的根本原因。

3 故障处理措施

在得知过载是由传感器空载输出信号异常及吊具水平异常导致后,首先安排人员对行车吊具水平进行调整,由在厂家的指导下,由原来的18 mm高差调整为2 mm高差;其次更换传感器,并由厂家技术人员审核安装效果;最后为防止传感器继续输出小值信号,对吊具下降高度进行了细微调整,保证在吊具能够完成最低点吊装作业的前提下钢丝绳保持一定的张力,让传感器始终可以输出有效正值信号。在完成上述措施后,行车正常运行未出现过载报警跳车故障。

4 结论

本文所述故障是一起典型的起重设备“误过载”报警故障,该故障产生原因杂糅了电气、机械等多方面因素,排查难度大,故障点隐蔽性强。对于此种故障,需要合理分析可能的故障因素,采用控制变量法和实验法,逐步厘清故障产生原理和各因素间潜在的联系,最终挖掘出故障本因。