基于S7-1500的石灰石失重秤控制系统

陈 适,袁伟杰,谢峻毅,侯 涛,吴三华

(1.铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽铜陵244100)(2.江西瑞林电气自动化有限公司,江西南昌330038)

失重秤(loss-in-weigh)是20世纪80年代中期开始应用于各流程工业领域的一种连续称重计量设备。它结合了动态称重和静态称重不同的优点,逐步替代皮带秤、螺旋秤等连续称重设备,被应用到越来越多的工业领域中。然而业内流量计算大多是基于单片机的基础上实现的,这给后期改造和操作带来诸多不便。

闪速吹炼过程中,会往吹炼炉中添加石灰石作为熔剂,生成铁酸钙形成渣层。某冶炼厂为实现对石灰石的连续精确计量,采用失重秤进行计量控制。本文拟介绍该厂基于西门子S7-1500 PLC研发的石灰石失重秤控制系统。

1 失重秤工作原理

1.1 失重秤的组成

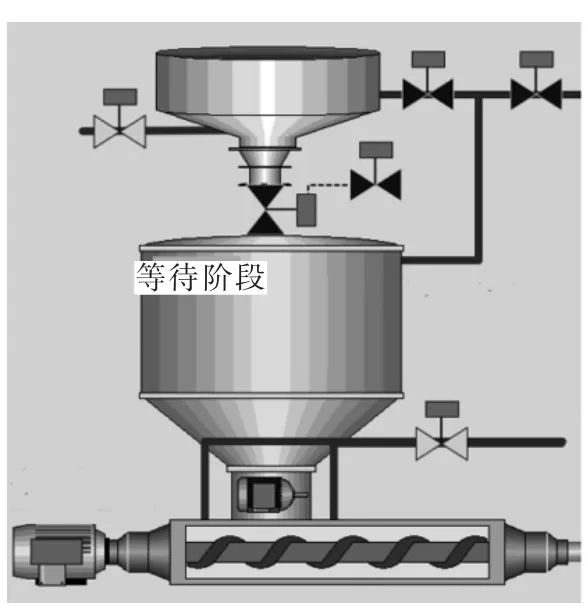

失重秤机械部分主要由进料阀、进料密封阀、排气阀、进料流化阀、呼吸阀、失重仓、搅拌器、出料流化阀输送螺杆等组成;控制部分主要由称重传感器、变频器、PLC及触摸屏等组成。失重秤工艺流程见图1。

图1 工艺流程

1.2 失重秤工作原理

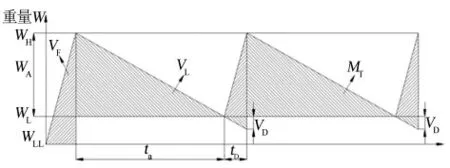

失重秤的配料过程分为进料和失重两个阶段。失重秤主程序逻辑见图2。

图2 主程序逻辑

由图2可知,程序启动后,首先进入进料阶段;关闭进料密封阀,开启进料阀,排气阀开始进料,由称重传感器进行测量,待重量达到上限值WH时,停止进料,关闭进料阀、排气阀,开启进料密封阀,程序进入失重阶段。失重阶段开启呼吸阀,启动输送螺杆并给予初始速度,此时,控制器对失重仓物料重量进行检测、采样,当失重仓物料重量达到配料设定的下限值WL时,程序进入进料阶段,重新向失重仓进料。但第二次进料阶段只关闭呼吸阀,输送螺杆锁定转速,进行容积式出料。失重仓重量变化见图3。

图3 失重仓重量变化

2 西门子PLC 1500系列性能

新型的西门子S7-1500控制器除了包含多种创新技术之外,还设定了新标准,能最大限度地提高生产效率,无论是小型设备还是对速度和准确性要求较高的复杂设备装置都一一适用。若将西门子S7-1500无缝集成到博途软件中,能极大地提高工程组态的效率。西门子S7-1500系列的优越性主要体现在以下几点:1)西门子S7-1500的信号处理速度更快,极大缩短了系统响应时间,进而提高了生产效率。2)新型的背板总线技术采用高波特率和高效传输协议,以实现信号的快速处理。3)西门子S7-1500有3个PROFINET接口。其中,2个端口具有相同的IP地址,适用于现场级通信;第3个端口具有独立的IP地址,可集成到公司网络中。通过PROFINET IRT可定义响应时间并确保高度精准的设备性能。

总之,西门子S7-1500作为西门子目前的高端PLC系列,拥有多项创新技术和优异的数据处理性能,配合高度集成的博途软件可以快速上手,适合各种工业场合。下文即对S7-1500 PLC的失重秤控制系统的实现进行介绍。

3 失重秤控制系统的实现

3.1 称重变送器的选择

称重变送器也叫重量变送器,是一种将物理量变换成电信号,将毫伏信号输出的传感器经隔离放大转换成标准直流信号的变送器。在工业称重过程中,其广泛应用于数据采集、信号传输转换和集散称重控制系统和配料系统。

经过多次选型,最终选择了梅特利—托利多的新款高集成度的称重变送器ACT350。该变送器具有高频率采集、免标定、高精度的特点,支持多种通信协议,特别适合快速灌装和分拣等场合。其优点主要包括:1)ACT350变送器具备全精度800 Hz PLC更新速率。2)支持PROFIBUS DP、PROFINET IO、EtherNet IP通信。3)支持CalFree免标定功能。4)计量认证达到CPA 6 000 d、OIML 6 000 e、NTEP 10 000 d。5)支持多品牌的模拟量称重传感器。

3.2 速度控制

称重料斗内物料的重量通过称重传感器转换成0~10 mV电压电信号输送给称量仪表。称量仪表将当前经过数据处理的重量信号通过PROFINET通信传输给PLC。PLC程序计算后将转速设定值输出给螺旋变频器调节螺旋转速。

失重秤的流量为单位时间内重量的损失值[2],理论上表示为:

式中:Vt为失重秤的流量;dw为重量差值;dt为测量周期时间。

失重秤控制器Vt与预设的给料流量SP进行比较,运用PID调节对出料装置进行控制,使实际给料速率准确地跟踪设定值。当进料闸门开启向称重斗内喂料时,控制信号锁定给料速率,进行容积式排料。

3.3 PID多段参数控制

失重控制系统采用PID调节,为应对多种工况和不同的投料阶段对PID进行多段控制,不同的投料阶段采用不同的PID参数配置,使投料量尽可能地稳定并接近设定值。

3.4 定速及定量控制

投料有定速和定量两种投料模式,默认推荐为定量模式,通过PID调节实现稳定投量;失重系统在入料阶段因为无法计量失重部分的料量,则采用保持定速功能,维持入料前的转速和投料量反馈值;在入料阶段结束,计时达到设定时间后,恢复投料量计算。

3.5 模式设定

该控制系统有两种工作模式,即正常模式和带空模式。正常模式适用于正常生产的时候,控制系统实现全自动运行。而带空模式适用于螺旋检修等工况,一键就可以实现自动排空,不需要手动控制进行排空制造检修条件。

该控制系统具有两种控制模式,即远程控制和本地HMI控制。通过Profibus-DP通信,可将S7-1500 PLC数据上传到DCS中控系统中,从而实现在DCS上对失重秤系统的远程控制。两种控制模式的切换按钮设计在HMI的屏幕上,在HMI上进行简单操作即可实现远程DCS控制与本地HMI控制的切换,以及相关参数设定。失重秤流程图画面及主要参数控制画面如图4所示。

图4 失重秤流程图画面及主要参数控制画面

3.6 高精度的失重控制

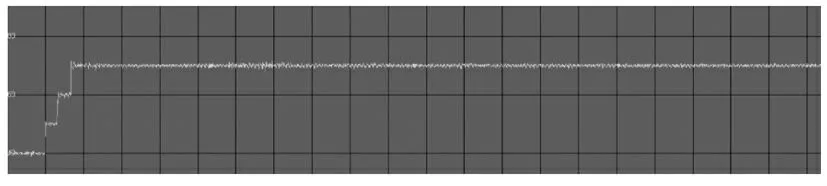

失重投料系统的稳定性是该系统的核心技术。通过对称重数据的数据处理[2],既要保证输出信号的稳定还要保证信号的真实性。通过长时间的观察对PID参数进行了多次优化和调整,使系统调节稳定性取得了较好的效果。图5为失重系统的投料量的趋势记录。从图中可以看出记录非常平滑和稳定。

图5 投料量的趋势记录

4 结语

随着PLC功能的完善、传感器技术和通信技术的不断突破,失重秤作为一种先进的连续称重设备,其性能得到了进一步的提高,应用范围得到了进一步的扩展。失重秤在散状物料输送系统中具有十分广泛的应用前景,本次基于S7-1500对失重秤控制系统的设计是对国内该类设备应用实践的一次有益补充。该控制系统目前已成功用于某厂闪速冶炼炉的失重秤,其新开发的程序配合触摸屏较好地实现了石灰石失重的稳定投料。经过使用过程中对程序参数的优化,已经达到设计的预期效果,值得类似项目借鉴。