实用新型煤矿矿井水预处理系统应用分析

马金龙

(宁夏煤矿设计研究院有限责任公司,宁夏银川 750000)

地下水资源和煤炭资源在自然状态处于共生状态,开采煤炭资源会打破原有的共生状态,但这一过程也是缔造新的共生状态的过程。从矿井水的社会生态效益出发,高效的矿井水处理利用模式可以使区域的共生状态更优。因此,要从实现区域共生状态更优,充分挖掘矿井水的利用价值,对矿井水进行有效利用,在改善地区生态环境的同时,通过水资源处理回收与利用措施,推动矿井水利用产业化发展,提高企业经济、社会效益,实现企业经营的可持续发展。

1 煤矿矿井水特点

悬浮物与可溶性无机物均为煤矿矿井水的组成成分,比如,悬浮物SS 主要是由煤粉和岩粉组成,岩粉组成,其含量较不稳定。另外,矿井水流经过采煤工作面和巷道时,受到人为的影响,有部分有机物掺入水体中,矿井水中SS 的主要成分是煤粉,能被重铬酸钾等强氧化剂所氧化,因此,显示有相对较高的CODcr。

煤炭开采基地一般设置有生产矿井,年矿井水产生量巨大,以宁煤公司为例,煤炭板块年矿井水产生量达到约60Mt,而且基本都属于高硬度、高SS、pH 在8左右的高矿化度矿井水,其中SS 含量200L~1500mg/L,矿化度4000~12000mg/L,永久硬度1500~4000mg/L,Cl-含量2500~5000mg/L,SO2-含量2000~4000mg/L,COD 含量≤30mg/L,氨氮含量≤1.5mg/L,石油类含量≤0.5mg/L,氟化物氨氮含量≤1.5mg/L。

煤矿不仅是具有工业特点的污染源,也是宝贵的水资源。我国许多煤矿一方面缺水严重,另一方面未经处理直接排放,造成大量的废水资源和环境污染,因此,将煤矿作为工业用水或饮用水处理,不仅可以解决开采过程中的缺水问题,而且还可以解决水资源短缺的问题,充分开发矿泉水资源,节约地下水资源,产生明显的经济、环境和社会效益。

2 矿井水预处理工艺

煤矿水处理的主要任务是去除悬浮物。煤矿悬浮液的主要成分是极细的碳粉和石粉。用自然沉淀法去除悬浮物是非常困难的,有必要用鞣剂除去。目前煤矿预处理已有成熟的实践经验。通常加设混凝过程、沉淀(或流水)和过滤,其出水SS 基本能达到≤10mg/L,主流的预处理工艺路线为:煤矿井下来水—预沉调节池—提升泵—PAC 搅拌池—PAM 搅拌池—熟化池—沉淀池—过滤。

目前国内比较成熟的煤矿矿井水预处理工艺主要有传统混凝沉淀工艺、高效沉淀池工艺、重介速沉工艺等。

2.1 传统混凝沉淀工艺

混凝沉淀原理:在混凝剂的作用下,矿泉水中的胶体和细悬浮物凝结成片状,随后排出分离。

制革法的基本原理是在废水中使用鞣剂。由于鞣剂是电解液,它在废水中形成微粒,通过电中和废水中的胶体物质,产生天鹅绒般的沉淀。混凝沉淀法不仅能去除细悬浮物,还能去除色度、油脂、微生物,去除氮、磷等丰富的营养物质、重金属和有机物。

水中的胶体和细悬浮物非常轻,由于水分子热运动的碰撞,它们具有不规则的布朗运动。首先,细悬浮物具有相同的电荷,它们之间的静电位移阻止粒子接近较大的粒子;其次,带电的胶体颗粒和区域与周围的水分子可以形成一层水化壳,你所装载的胶体聚合成胶体,其电位越大;扩散层中的离子越多,水化效果越大,水化层越厚;扩散层越厚,稳定性越强。

在矿井水中加入混凝剂后,由于rt 的降低或消除,胶体被破坏,失稳颗粒聚集成较大颗粒的过程称为凝聚。胶体的混凝机理主要有四种类型:压缩电双层效应、吸附电中和效应、吸附桥效应和网捕集。反作用,不稳定的胶体也能形成剥落的大颗粒。不同类型的化学物质可能:胶体以各种方式破坏稳定、凝结或引起薄片。

在煤矿水混凝沉淀处理过程中,影响水样混凝效果的因素很多:对于不同的水样,由于矿井水成分的不同,同一种混凝剂的处理效果可能大不相同,也会受到水温的影响,主要表现在以下几个方面:①影响试剂在水中的碱度的化学反应速率,对金属盐鞣剂有重要影响,因为其水解是吸热反应;②影响明矾的培养和质量。水温低时,拍打形成缓慢,结构松散,颗粒细小;③水温低时,水的黏度大,布朗运动强度减弱,不利于不稳定胶粒的聚集,水流剪切力增大,鳞片生长增加,这是影响金属盐鞣剂的主要因素,但对聚合物鞣剂影响不大。传统混凝沉淀工艺技术成熟、运行稳定,但占地面积大,土建投资高,抗负荷变化能力较差,对运行操作要求较高。

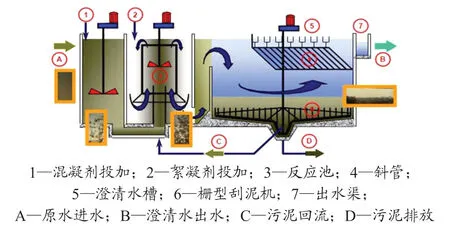

2.2 高效沉淀池工艺

高效沉淀池是集混凝、片状、沉淀、浓缩于一体的混凝技术和高效沉淀池。反应釜与沉淀池之间的低配水不会破坏所形成的铝颗粒,产生的铝水团致密而牢固,能很好地保持铝水团的完整性,获得最佳的剥落性能,获得浊度较低的出水。

高性能沉淀容器具有以下突出特点:第一,占地面积小,仅为常规沉淀工艺的1/4~1/10,节约了深部施工成本;第二,沉淀效率高;第三,污泥干度高;一般情况下,石灰软化后,泥浆浓度由50~80g/L 可达到100~400g/L,完全可以满足直接脱水的要求;第四,不必建压缩罐;Comb-9315具有很强的抗负载变化能力,由于污泥回流功能是反应区的悬浮物浓度高达几千ppm,在水质变化较大的情况下可以起到很好的缓冲作用,而不影响废水水质;第五,污泥回收可回收部分活性物质,且循环周期使污泥与水接触时间较长,药物用量低于其他镇静剂。第六,失水率低。由于排出的污泥浓度高,带走的水量相对较小;第七,与传统的静态沉淀池相比,高密度转炉的失水率很低,该系统易于操作和维护。如图1所示。

图1 高效沉淀池工艺原理图

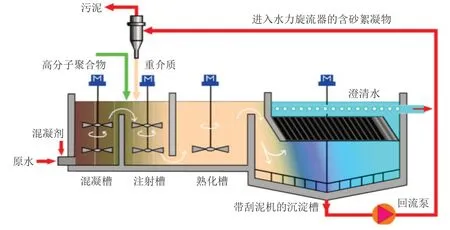

2.3 重介速沉工艺

重介速沉工艺是目前应用于矿井水处理的一种新工艺,采用一体化设计,混凝、絮凝及沉淀过程均在设备中完成。设备主体分为混合段、絮凝段、反应段、沉淀段四个部分,并配套泥水分离装置和微砂投加装置。

清洗原理是在水体中悬浮物和微端的聚集物中加入微砂、介质和混凝剂,形成高密度鳞片的“芯载体”和压舱物,由于沉淀去除,絮片密度更高,重量更轻。由于微砂的加速拍打速度是传统拍打工艺在相同沉降性能下的10倍,大大缩短了水力停留时间。因此重介速沉矿井水处理技术具有沉淀速度快,效率高,工程设施占地面积小等优势(图2)。

图2 重介速沉工艺原理图

3 实用新型煤矿矿井水预处理系统应用分析

实用新型名称:用于煤矿矿井水处理的系统(图3~图4)。该系统主要包括:第一PAC 搅拌池,用于对加有PAC 药剂的煤矿矿井水进行搅拌,以便混凝;第二PAC 搅拌池,用于接收PAM 药剂和所述第一PAC 搅拌池的溢流并搅拌以便絮凝;PAM 搅拌池,用于接收PAM 药剂和所述第二PAC 搅拌池的底流并搅拌以进一步絮凝;沉淀池,用于接收所述PAM 搅拌池的溢流并沉降,得到位于上层的清液和位于下层的沉淀物;清水池,用于接收来自所述沉淀池的清液。

由于煤矿井下排水泵的数量是依据矿井涌水量来确定的,为避峰填谷,矿井水预处理多在夜间高负荷运行,导致存在夜间预处理能力不足的问题,该系统取消前端预沉调节池,系统设计处理能力与井下排水泵匹配,系统不受避峰填谷影响。该系统主要由混凝部分、絮凝部分和沉淀部分组成。可以是一体化设计也可多体设计制造后拼装,主体材质为混凝土加防腐。与其他相近装置相比,增加了一级PAC 搅拌池,去掉了熟化段,同时增加了PAM 两点加药的设施,实现了PAM间隔性分批次加药的创新。

图3 用于煤矿矿井水处理的系统原理

图4 用于煤矿矿井水处理的系统原理

该系统具备如下几个突出的优势:

1)降低工程投资,减少了预沉调节池及提升泵的投资。

2)降低了运行费用和管理难度,去掉了矿井水从预沉调节池向处理装置二次提升泵的电耗,减少了管理环节、减少了管理人员,减少维护费用等。

3)创新了工艺流程,在混凝、絮凝沉淀的理论基础上,抛弃了传统的混凝、絮凝工艺在混匀和工艺流程上的做法,对煤矿矿井水处理工艺中混凝、絮凝和加药进行了重新构思和设计,增加了PAM 两点加药的设施,颠覆了传统繁杂的工艺设计。

4)减少药剂使用成本,由于实现了分2 点加PAM,反应较充分,因此在同等出水水质的情况下,净水药剂PAC 和PAM 的用量极大减少。

5)适用性强,投资和运行费用大幅度减少,更具使用价值。

6)针对性强,充分依据煤矿矿井水的特点,完全适用于煤矿矿井水去除悬浮物、色度、COD、石油类等处理的需要。

应用案例分析:宁煤公司石槽村煤矿矿井水处理站提标改造工程。宁煤公司石槽村煤矿矿井水处理站提标改造工程于2017年建成投产,采用该实用新型煤矿矿井水预处理系统,设计预处理能力1100m3/h,自竣工验收以来运行稳定,预处理出水悬浮物指标在20~30mg/L,正常运行加药量20~30mg/L,传统工艺正常运行加药量40~80mg/L。相比其他相近预处理工艺节约工程投资约30%,吨水预处理成本减少约0.15元/m3。

4 结语

实用新型煤矿矿井水预处理系统在混凝、絮凝沉淀的理论基础上,对煤矿矿井水处理工艺中混凝、絮凝和加药进行了重新构思和设计,颠覆了传统繁杂的工艺设计,充分依据煤矿矿井水的特点,节约了投资及运行费,完全适用于煤矿矿井水去除悬浮物、色度、COD、石油类等处理的需要,应用前景广泛,直接效益和间接效益显著,是提高企业的经济效益,推动矿井水利用产业化发展,实现企业经营的可持续发展的良好助力。