棚室电动履带式旋耕起垄一体作业机的设计研究

王海楠,弋景刚

(河北农业大学 机电工程学院,河北 保定 071001)

我国温室大棚等大型设施占世界设施农业生产面积的85%以上[1]。日光温室环境相对密闭,主要以传统的土壤栽培为主,周年连续高强度、高集约化的生产方式致使土壤肥力下降;不科学的水肥管理导致了土壤肥力状况进一步退化,而且使氮、磷向地下淋溶,造成地下水污染,对生态环境造成危害[2-4]。这些问题严重影响着蔬菜产量和品质的提高,成为制约设施农业绿色可持续发展的瓶颈[5]。垄作栽培方式可以有效解决上述问题,采用垄作栽培方式后地表的面积比平作增加了约20 ~30%,增大了土壤的受光面积;起垄后覆膜,可以有效提高土壤水分、增加土壤温度、活化养分等,最终促进作物生长发育和产量的提高[6-10]。

国外对起垄机具的研究起步较早,技术已经比较成熟。欧美国家起垄机具作业1 次性能完成旋耕切土、精细碎土、精量施肥、镇压、平整、起垄定形、覆膜等多项联合作业,由液压装置控制垄型,主要适用于平原地区砂性土壤环境,需配套动力在40 kW 以上的拖拉机[11]。日、韩等国研制的起垄机具主要以中小型为主,单一作业性能较好[12-13]。能同时完成旋耕、起垄、覆膜等作业,整机体积小、质量轻,零件插装更换容易,作业效率高,可以应用于大棚内的耕整地和起垄作业。国内对起垄机具的研究始于20 世纪60 ~70 年代,经过多年的研究,已经具有一定的规模,分别针对大型联合作业机具和小地块作业机具进行了研究。大型联合作业机具主要应用于平原地区,起垄高度、垄距可以手动调节,可1 次性完成旋耕、起垄、镇压等多项作业,配套动力37.5 kW 以上[14]。对小地块作业机具的研究主要针对温室棚室、山地丘陵等作业环境,采用起垄犁对土地的翻耕起垄[15]、旋耕起垄[16]、圆盘犁、铧式犁复合起垄[17]等方式。机具具有体积小、质量轻、结构紧凑、性能可靠等特点,能1 次完成翻土、碎土、起垄、覆膜等作业,适合应用于烤烟、花生、花卉、蔬菜等经济作物的种植。

我国设施农业发展较快,但是温室大棚没有形成统一标准,受到温室大棚作业环境的限制,起垄机具普及率不是很高,由于汽油、柴油机作业机械存在工作噪音大、尾气污染严重、作业效率低等问题,因此研发1 款适用于温室大棚作业环境的小型电动起垄作业机显得尤为重要。本文基于温室大棚中垄作番茄种植要求,设计了适用于温室大棚作业环境的电动履带式旋耕起垄一体作业机,1 次作业中能够完成旋耕、起垄、覆膜3 道作业工序,能够满足温室大棚环境作业,对于温室大棚起垄耕作机械化的发展和普及,具有重要的实用价值和实践意义。

1 总体方案设计

1.1 番茄种植农艺要求

影响番茄发育和产量的因素有很多,栽培密度是影响番茄发育和产量的重要因素之一,张宽伶等人研究表明,在一定范围内随着密度、留果数的增加,产量也增加,但超过一定范围后,产量呈下降趋 势[18]。当前在温室大棚中番茄的种植,使用宽垄覆膜技术并采取合适的栽培密度,可以在提高土壤温度,抑制杂草生长的同时,更能有效利用垄沟水分运移规律,实现垄沟间水分交替补充,从而提高水分利用效率。

根据番茄种植农艺要求,以及通过对日光温室大棚中种植番茄进行实地考察,番茄采用宽垄覆膜栽培模式,垄背上番茄双行种植,垄型尺寸及番茄种植模式示意图如图1 所示。

图1 番茄垄型种植模式示意图(单位:mm)Fig.1 Schematic diagram of tomato ridge planting pattern

1.2 整机结构设计

棚室电动履带式旋耕起垄一体作业机的温室大棚作业环境决定了作业机具有轻便灵活、易于操作、省时省工的特点。通过对行走动力底盘的分析,最终确定采用履带式底盘行走机构;借鉴各种起垄装置结构和原理,设计适合温室大棚等小地块环境下番茄垄作种植的旋耕起垄工作部件;通过理论计算与仿真优化分析,验证作业机设计的合理性与工作可靠性。

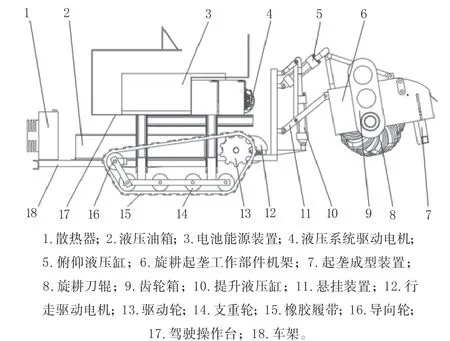

整机结构为:作业机分为行走部件和作业部件,行走部件主要由车架、履带式底盘行走机构、液压系统、电池能源装置、液压悬挂装置等组成,车架分为上下2 层,主要由槽钢焊接而成,下层依次布置液压系统散热器、液压油箱、行走驱动桥,行走驱动桥通过电池能源装置为行走电机提供能源,将电能转化为机械能,带动履带驱动轮旋转;车架上层布置电池能源部件、液压泵、液压系统驱动电机、液压阀组以及驾驶操作台等。电池能源部件为液压系统提供能源,通过液压系统驱动电机带动液压泵,将机械能转换为液压能,在液压阀组的控制下将高压液压油传递给旋耕液压马达和液压油缸。行走部件通过液压悬挂装置连接工作部件,通过提升液压油缸和俯仰液压油缸调整工作部件的姿态,实现工作部件的姿态在工作状态和转场状态下根据工作需要进行调整。工作部件由旋耕装置、起垄成型装置、液压马达、齿轮箱等组成,通过液压马达带动齿轮箱运转来带动旋耕刀辊旋转,将液压能转换为机械能,将土壤打碎;将打碎后的土壤起垄成型并完成覆膜作业,达成作业要求。作业机结构如图2 所示,技术参数如表1 所示。

图2 整机结构示意图Fig.2 A schematic view of the whole structure

表1 整机技术参数Table 1 Machine technical parameters

2 履带式底盘行走机构设计

2.1 行走机构方案确定

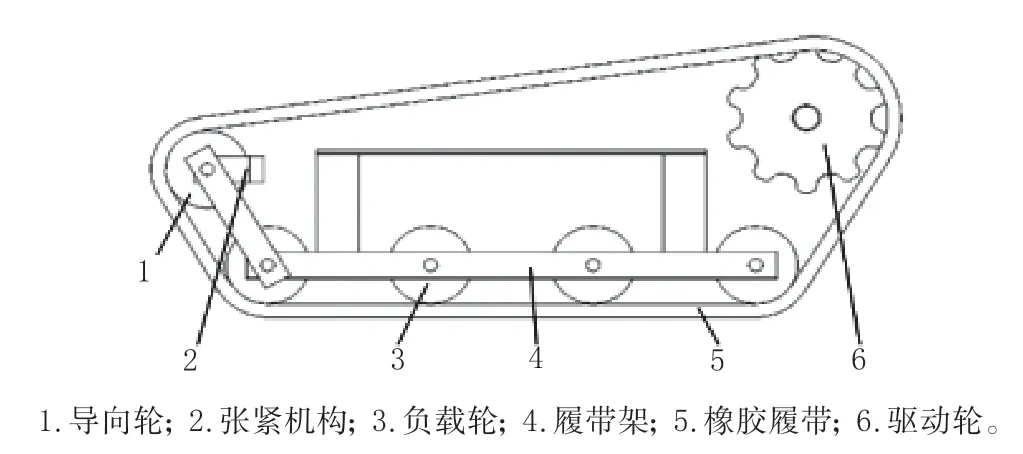

履带式底盘行走机构的合理性直接影响着作业机的工作性能,履带式底盘行走机构采用“三轮一带”行走结构方式,由履带、驱动轮、导向轮、支重轮、张紧装置、履带架等结构组成,其作用是支撑整机的重量,并通过履带将驱动轮的旋转运动转变为底盘在地面上的行驶运动,是作业机的关键动力源部件,主要承受农业生产过程中产生的冲击和载荷。履带式底盘行走机构在履带前端设置有导向轮,为了增强作业机的越障能力,前端的导向轮高于其它负载轮,产生一定的越障角,导向轮具体安装位置应根据越障角大小而定,另外,导向轮也起到张紧作用,在尽量保证履带式底盘紧凑的情况下,保证作业机的正常作业。后端的驱动轮高于其它负载轮,产生了一定的离去角,可使履带式底盘行走机构更紧凑,增强该作业机的行驶稳定性。支重轮主要起到承受整机作业载荷、地面作用力以及整机重量的作用,因此支重轮布置在重心处,且布置4 个支重轮,增加与履带的接触面积,降低履带单位面积接触压力,可有效提高履带使用寿命,降低履带式底盘行走机构因下陷过深而导致“误车”的可能性,如图3 所示。

图3 履带式行走机构示意图Fig.3 Schematic diagram of crawler walking mechanism

2.2 主要参数计算

一些重要参数受到很多制约条件的影响,同时也是履带式底盘行走机构的研究过程中的重点,其结果直接影响整个行走机构的综合使用性能。

(1)履带参数计算

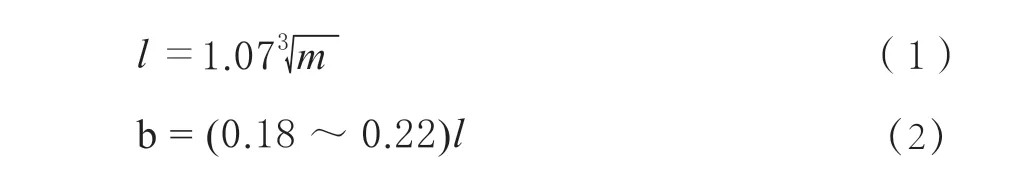

履带的接地长度l和履带的宽度b是履带式底盘行走机构主要参数,由传统履带底盘经验公式可知,履带接地长度l和履带宽度b可通过下式[19]计算得到:

式中,m为整机满载质量。

结合棚室作业特点以及设计要求,最终选用履带接地长度l=800 mm,履带宽度b=150 mm,选用履带厚度为20 mm。

履带接地比压呈均匀分布状态,称为平均接地比压,履带平均接地比压Pa由以下公式计算得到:

式中,m为整机满载质量,g 为重力加速度。

将上述履带参数代入上式,由计算得到履带平均接地比压|Pa|=32.7 kPa,通常情况下履带式底盘行走机构的接地比压为0.03 ~0.05 MPa[20],因此,设计的履带式底盘行走机构具有较好的通过潮湿地面的能力,该作业机履带的接地比压设计合理。

履带节距是影响履带和驱动轮的重要参数,根据经验公式,履带节距pj计算公式为:

将参数代入上式,按照履带规格标准,选取履带节距pj为60 mm。

(2)最大行驶阻力计算

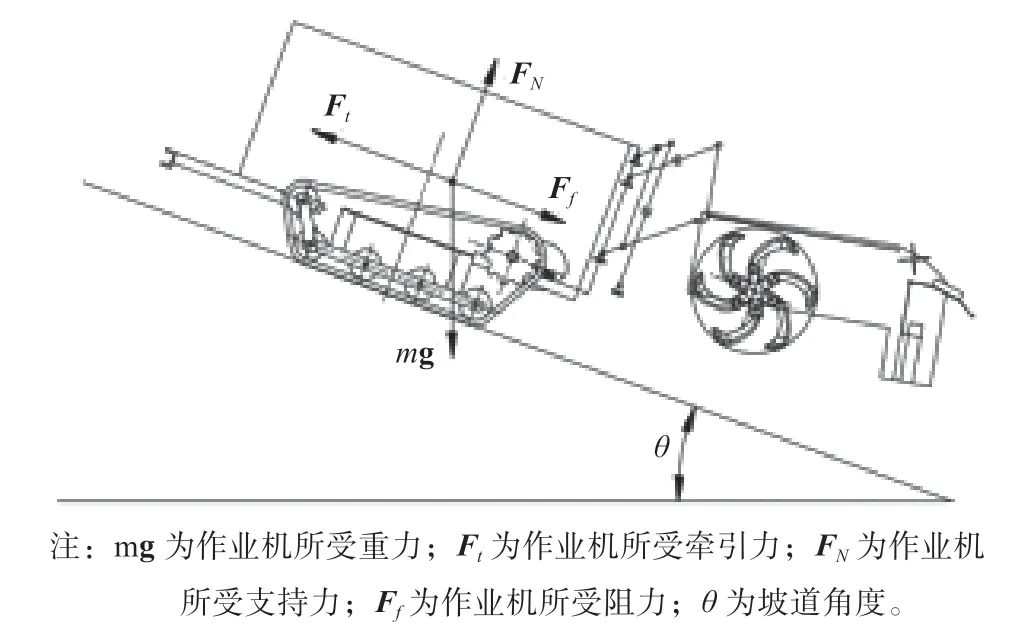

作业机在坡道上行驶受力简图如图4 所示,由分析可知,在坡道上行驶需满足Ft≥Ff的条件,设定作业机具有20°的爬坡能力,该状态下作业机行走阻力最大,因此在该状态下,地面对履带的滚动阻力为f1

保定地区处于华北平原,土壤类型为轻壤土,根据表2 可知[20],选择沙壤土地,选取滚动阻力系数a=0.08。将数据代入式(5)、式(6)中,可以得到 |f1|=589 N,|f2|=2 681 N,因此Ft≥Ff=3 270 N。

图4 作业机坡道行驶受力简图Fig.4 Simplified diagram of the working machine's slope driving force

表2 典型地面条件下滚动阻力系数Table 2 Rolling resistance coefficient under typical ground conditions

2.3 通过性分析

履带式底盘的通过性能主要评价指标是跨越壕沟的宽度和垂直障碍物的高度[21]。

(1)最大跨越壕沟宽度

履带式底盘跨越壕沟的能力主要取决于跨越壕沟的宽度,跨越壕沟的宽度越大,履带式底盘越障能力越强,根据履带式底盘的行驶方式及相关参数,模拟出履带式底盘跨越壕沟的分析模型[22]。可以分为以下2 种情况,履带式底盘跨越壕沟过程示意图如图5 所示:

1)履带式底盘在低速匀速行驶,不会坠入到沟道中。当履带式底盘行走机构的前支重轮触碰到壕沟的另一侧时,其质心应未越过近侧沟道边界线,如图5(a)所示;当履带式底盘行走机构后支重轮离开沟道边界线时,其质心应已经越过沟道的近侧边界线,如图5(b)所示,此时壕沟宽度为l1。

2)履带式底盘在低速匀速行驶中,会坠入到沟道中。当前支重轮尚未碰到壕沟的另一侧时,其质心处在近侧沟道边界线上,如图5(c)所示;履带式底盘继续低速前进,质心越过近侧沟道边界线,履带式底盘的前侧因为重力的作用,以近侧沟道边界线与履带交点处发生旋转,前支重轮与沟道另一侧接触,如图5(d)所示;此时履带式底盘向上攀爬,越上沟道后继续向前,当质心处于前侧沟道边界线,履带式底盘行走机构的后支重轮处于后侧沟道边界线时,如图5(e)所示,履带式底盘可以越过壕沟,此时壕沟宽度为l2。

图5 履带式底盘跨越壕沟过程示意图Fig.5 Schematic diagram of the process of the tracked chassis crossing the trench

根据图5 所示的几何关系可知,履带式底盘行走机构的最大跨越壕沟宽度分别为:

由上述分析并结合公式可知,l2大于l1,但是第2 种情况中底盘会发生偏转,因此在使用过程中,不宜跨过宽度超过l1的壕沟,不能跨过宽度超过的l2壕沟。

(2)最大越障高度

履带式底盘行走机构的越障能力可以定义为其可顺利通过垂直障碍物的最大高度,根据履带式底盘行走机构的实际攀爬情况,可以将整个越障过程分为3 个阶段[23-24]。第一阶段,前导向轮与垂直障碍物接触,如图6(a)所示,履带式底盘继续前进并随后沿近壁侧开始上升;第二阶段,随着导向轮的上升,主体质心不断升高,履带式底盘缓慢前移时,底盘与地而的夹角逐渐增大,当其质心恰好在台阶边缘线正上方时,履带式底盘处于攀越垂直壁的临界状态,如图6(b)所示;第三阶段,履带式底盘行走机构的质心作用线越过垂直壁边缘后,履带式底盘重新回到水平面,履带式底盘完成越障如图6(c)所示。

图6 履带式底盘越障过程示意图Fig.6 Schematic diagram of tracked vehicle overcoming obstacles

3 基于离散元法的工作部件优化设计

土壤旋耕作业使得土粒具有大规模离散体群动和变形的特点,并伴随着剪切、破坏、流动等特征,因此DEM 法适合研究旋耕刀作业切土、抛土等各种问题[25]。近年来,离散元法在土壤耕作领域发展较快,通过离散元法仿真有助于分析联合作业机工作过程、优化关键部件,同时能够缩短研发周期。

3.1 土壤模型的建立

土壤中由于存在植物根须、农作物残留物及存活物等,其土壤颗粒间受力较为复杂,不同区域的土壤颗粒间受力也不相同。为了进行工作部件作业仿真分析,将土壤中杂物去除,只存在土壤颗粒[26]。

(1)接触模型的选取

EDEM 中适用于模拟旋耕土壤的模型为:Hertz-Mindlin(no slip)、Hertz-Mindlin with Bonding、Hertz-Mindlin with JKR Conduction。Hertz-Mindlin with Bonding 模 型 在Hertz-Mindlin(no slip) 模 型,基础上,在颗粒之间加入了“胶黏剂”,使得颗粒可以黏结在一起,直到达到使黏结破裂的极限。因此确定土壤颗粒之间的接触模型为Hertz-Mindlin with Bonding 模型。

耕作部件一般为钢铁,表面光滑且均质,耕作部件在运动时与土壤颗粒发生接触碰撞。在接触点位置发生微小的弹性形变,产生一定的重叠量来控制受力的大小。当切向力大于静摩擦力时,土壤颗粒在接触面发生滑动,在土壤颗粒运动中还存在滚动运动,其主要由切向力矩与滚动摩擦力矩综合决定。因此确定土壤与耕作部件之间的接触模型为Hertz-Mindlin(no slip)。

(2)生成颗粒床

在进行仿真时将土壤分为耕作层、犁底层,其深度分别为0 ~150 mm,150 ~250 mm。在软件中建立长宽高分别为 2 400、1 800 和250 mm 的离散元虚拟土槽,仿真相关参数设置[27-29]见表3。

为缩短仿真时间,提高效率,本文通过颗粒床的方式快速生成虚拟土槽土壤颗粒。分别创建并生成犁底层土壤颗粒Material Block 和耕作层土壤颗粒Material Block,其长宽高分别为200、300、100 mm 和200、300、150 mm,将生成的土壤颗粒Material Block 添 加 到EDEM 材 料 数 据 库 中,按照犁底层土壤颗粒、耕作层土壤颗粒顺序,从EDEM 材料数据库中分别导出生成的2 层土壤颗粒Material Block,得到虚拟土槽土壤模型,生成颗粒数目为166 346 个,生成的土壤颗粒Material Block及虚拟土槽土壤模型如图7 所示。

表3 EDEM 仿真相关参数Table 3 EDEM simulation related parameters

图7 虚拟土槽土壤颗粒床Fig.7 Virtual soil trough soil particle bed

3.2 部件优化设计

在三维软件Creo3.0 中建立旋耕起垄工作部件的三维模型,转化为.stp 文件后导入到EDEM 软件中,三维模型如图8 所示。

图8 EDEM 中旋耕起垄工作部件三维模型Fig.8 3D model of rotary cultivation ridge working parts in EDEM

3.2.1 起垄成型部件的优化设计 旋耕刀辊在工作时,会将土壤向后甩动,如果起垄成型部件离旋耕刀辊的距离过近,会导致大量土壤堆积,从而增大整机功耗,降低作业效果,对作业机的牵引能力要求较高;如果起垄成型部件距离旋耕刀辊过大的话,虽然避免了土壤堆积现象的发生,但是会使旋耕起垄工作部件的尺寸变大,从而不利于在温室大棚等小地块环境作业。因此,通过离散元法进行旋耕刀辊不同转速的情况下,对旋耕刀辊后土壤颗粒的堆积情况进行仿真,可以为起垄成型部件的设计提供参考。

使用上节生成的虚拟土槽土壤模型,将旋耕刀辊导入到其中,将旋耕刀辊的位置定位在耕深 150 mm 位置处,设置仿真时间为旋耕刀辊旋转一周的时间。仿真结束后,在旋耕刀辊旋转半径后依次建立5 个长宽高尺寸分别为100、1 300、500 mm的区域,添加质量传感器,分别统计各个区域内的颗粒质量。土壤颗粒质量分布饼图如图9 所示,统计结果如表4 所示。

表4 土壤颗粒质量分布统计表Table 4 Statistical table of soil particle mass distribution

图9 土壤颗粒质量分布饼图Fig.9 Pie chart of soil particle mass distribution

由图9 可知,前3 个区域的颗粒量占比达到了92%,因此,起垄成型部件距离旋耕刀辊旋转半径后300 mm 即满足要求,选用ⅠT245 旋耕刀的旋转半径为245 mm,因此,起垄成型部件距离旋耕刀辊轴在550 mm,即满足要求。

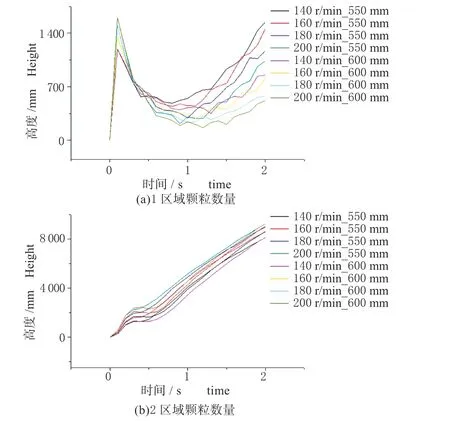

现就起垄成型部件距离旋耕刀辊轴550、600 mm 处进行仿真实验,转速分别设置为140、160、180、200 r/min,前 进 速 度 设 置 为0.4 m/s,仿 真时间设置为2 s,分别建立2 个Selection,类型为Geromtry bin,统计2 个区域内颗粒的数量,第1 个Geromtry bin 设置其大小为480 mm×1 300 mm× 340 mm,统计旋耕刀辊在地面上区域的土壤颗粒数量,第2 个Geromtry bin 设置其大小为300 mm× 1 300 mm×340 mm,统计旋耕刀辊后到起垄成型部件之间区域的土壤颗粒数量,将得到的数据由Origlablab8.0 软件绘制B 样条曲线,如图10 所示,参数与结果如下表5 所示。

图10 不同参数下1、2 区域内土壤颗粒数量对比曲线图Fig.10 Comparison of soil particle numbers in areas 1 and 2 under different parameters

表5 起垄成型部件仿真参数与结果统计表Table 5 Table of simulation parameters and results of ridge forming parts

从图10(a)中可以看出,当起垄成型部件距旋耕刀轴距离一定时,旋耕刀辊转速越高,旋耕刀辊甩出的土壤颗粒能量越高,旋耕刀辊区域内土壤颗粒数量越少,越不容易引起旋耕刀辊内土壤颗粒的拥堵;当增大起垄成型部件距旋耕刀轴距离时,土壤颗粒数量明显降低,由此可见,适当增大起垄成型部件距旋耕刀轴距离,对于减少旋耕刀辊区域土壤颗粒数量效果明显。由图10(b)可以看出,旋耕刀辊转速的增加和增大起垄成型部件距离旋耕刀辊的距离,2 区域内的土壤颗粒数量有所降低,虽然效果不是很明显,但是增大体积后,颗粒数量同样降低。由表中数据可以看出,2 区域颗粒占比降低明显,降幅最大为4.027%,起垄成型部件所受水平阻力大大减小,最多减小了471.93 N,因此,将起垄成型部件距离旋耕刀辊轴距离调整为600 mm。

3.2.2 拨土转板的优化设计 旋耕部件在作业时,会将土壤颗粒向后抛出,不同的刀辊转速,土壤颗粒抛出的高度等都不相同,旋耕起垄工作部件设计了1 个拨土转板,利用一部分被抛出的土壤颗粒,通过拨土转板的作用下,使土壤颗粒滑落在起垄后的铺膜上,从而实现了对铺膜的压实。

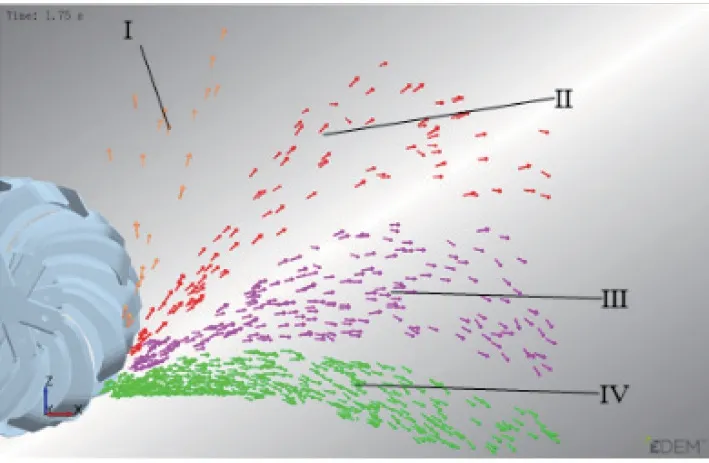

使用EDEM 软件,设计了1 组仿真实验,将旋耕刀辊前进速度设置为0.4 m/s,旋耕刀辊转速分别为120、140、160、180、200、220 r/min,通 过 仿真发现土壤颗粒在旋耕刀辊作业后的分布情况(图11),主要分为以下四类:Ⅰ类是通过在旋耕刀辊转动的带动下,跟随旋耕刀辊的转动,向上抛出,距离旋耕刀辊较近;Ⅱ类是被旋耕刀辊的带动下,向后抛出1 个类似于抛物线的曲线;Ⅲ类为在旋耕刀辊的带动下,抛出后的高度比Ⅱ类要低,土壤颗粒数量相对较多;Ⅳ类是在旋耕刀辊的带动下,抛出土壤颗粒高度最低,数量最大。

图11 土壤颗粒分布情况示意图Fig.11 Schematic diagram of soil particle distribution

由上述4 类土壤颗粒的运动类型分析后,可得出,通过拨土转板处的土壤颗粒主要是Ⅱ类土壤颗粒,因此,分别选取1.4 s 处,6 种不同转速下仿真实验中Ⅱ类土壤颗粒的坐标信息,在OriginLab8 中绘制B 样条曲线,曲线如图12 所示。

图12 Ⅱ类土壤颗粒坐标曲线图Fig.12 Type Ⅱ soil particle coordinate curve

由图12 中曲线可以得出,土壤颗粒被抛出的曲线斜率基本一致,抛出的高度以及距离只与旋耕刀辊转速有关,旋耕刀辊转速越快,土壤颗粒被抛出时初速度越大,沿着抛物线运动,被抛出土壤颗粒越高、越远。将图中曲线分为3 类,Ⅰ类只包含1条曲线,在120 r/min 转速下,土壤颗粒被抛出最低,最高高度在300 mm 左右,最高处距离旋耕刀甩出土壤颗粒处的距离在200 mm 左右;Ⅱ类区域包括了2 条曲线,分别是140、160 r/min,由图中可以看出,曲线最高点高度在425 mm 左右,距离旋耕刀甩出土壤颗粒处的距离在300 mm 左右。Ⅲ类区域包含3 条曲线,分别是180、200、220 r/min,3 条曲线均经过Ⅱ类中2 条曲线的最高点,因此,由图中分析得到,拨土转板的水平位置距离旋耕刀辊转动轴550 mm,竖直方向上距离地面425 mm,在该位置上基本满足要求。

土壤颗粒在拨土转板作用下的运动过程示意图如图13 所示。图中土壤颗粒为仿真中15 545 号颗粒,图13(a)为土壤颗粒刚刚进入时的状态,图13(b)为拨土转板转动后与土壤颗粒刚刚接触时的状态,在接触后,为图13(c)所示,土壤颗粒受到拨土转板的拨动,改变了运动方向。

图13 土壤颗粒在运动转板作用下的运动过程示意图Fig.13 Schematic diagram of the movement process of soil particles under the action of a moving plate

该土壤颗粒的速度大小为2.37 m/s,速度方向如图13(a)中所示,θ大小为34°,假设l1=l0,代入数据后,计算得到ω=270 r/min。

4 结论

(1)根据棚室番茄种植农艺要求,设计了棚室电动履带式旋耕起垄一体作业机,通过对棚室作业环境的分析,确定采用履带式底盘行走机构,并对履带参数、接地比压、最大行驶阻力等参数进行了计算,并对履带式底盘通过性进行了分析。

(2)使用离散元方法对旋耕起垄工作部件进行仿真优化设计,通过设计仿真对比试验,确定了起垄成型部件距离旋耕刀辊轴最小距离为550 mm,通过对旋耕刀辊转速的调整,可知增大旋耕刀辊转速,可以减少旋耕刀辊区域的土壤颗粒堆积,通过增大起垄成型部件距离旋耕刀辊轴的距离,起垄成型部件所受水平阻力大大减小,最多减小了471.93 N; 通过仿真实验分析土壤颗粒在旋耕刀辊后的分布情况,通过仿真对比实验得出拨土转板的水平位置距离旋耕刀辊轴550 mm,竖直方向上距离地面425 mm 处,并通过计算得出拨土转板的转速为 270 r/min 满足使用要求。