生活垃圾焚烧飞灰造粒颗粒在沥青混合料中的应用研究

李菁若,丁金西,刘瑞全,青光焱,徐周聪,王全磊,伍 杰

(1.招商局重庆交通科研设计院有限公司,重庆 400067; 2.重庆交通大学 土木工程学院,重庆 400074;3.招商局重庆公路工程检测中心有限公司,重庆 400067; 4.招商局公路信息技术(重庆)有限公司,重庆 400067)

生活垃圾焚烧飞灰是生活垃圾焚烧厂烟气净化系统的捕集物和烟道及烟囱底部沉降的底灰。以重庆地区为例,重庆市已建和在建的生活垃圾焚烧厂焚烧城市生活垃圾约1万t/d,产生焚烧飞灰量约250 t/d(按2.5%计算),以每个垃圾焚烧厂年运行330 d计,每年约产生焚烧飞灰8.25万t。2016年国务院印发了《“十三五”生态环境保护规划的通知》(国发〔2016〕65号),指出“到2020年,垃圾焚烧处理率达到40%”。预计2020年,全国年产生焚烧飞灰量约1 000万t,且同比仍在增长。虽然焚烧飞灰每年的排放量巨大,但其资源化利用尚处于起步阶段,利用率极低。如此,不仅占用大量土地,浪费土地资源,还会造成二次污染,如污染水体、土壤和生物环境等,甚至危害人体健康。同时焚烧飞灰填埋处置费用逐年攀升,如2014年,在重庆地区、北京地区、上海地区焚烧飞灰处置费用分别为800 元/t~1 000元/t、1 500元/t、1 800元/t;2020年则分别为1 850元/t、2 500元/t、3 500元/t。即便如此高昂的处置费用,处置场所亦临近饱和,甚至一度达到了本地无法消纳的地步,焚烧飞灰的资源化利用迫在眉睫[1-6]。

与此同时,道路工程建养是高资源占用、高能源消耗、高碳排放行业,是国家节能减排的重点领域之一。当前,我国道路工程建养每年需消耗砂石等材料数十亿t,其中2020年的沥青路面混合料用量预计将达5亿t,由此带来的能耗和排放问题将会更加突出。因此,本文拟研究将焚烧飞灰作为材料回收用于道路沥青路面中。根据前期研究可知[7-10],焚烧飞灰中含有一定质量的可溶盐,它能通过多种方式侵蚀沥青混合料的路用性能,特别是水稳定性。通常采用胶凝材料水泥、沥青等能够有效封装可溶盐,抑制可溶盐的溢出,保证沥青混合料的水稳定性。本文拟采用无机胶凝材料水泥作为主体封装材料,以进一步保证沥青混合料的水稳定性,并从2方面开展研究:1) 采取二次封装的方式,即对焚烧飞灰水泥颗粒表面喷涂硅烷防水剂、稀释沥青以及在水泥造粒的同时添加粒径更小的硅灰、粉煤灰,从而加强对可溶盐的封装效果;2) 在制备焚烧飞灰水泥颗粒沥青混合料的同时,添加一定量的聚酯纤维或高粘沥青等,提高混合料强度,从而抵消可溶盐对沥青混合料水稳定性的影响。

1 试验部分

1.1 原材料

生活垃圾焚烧飞灰:取自重庆某垃圾焚烧发电厂,其中的二噁英含量≤10 ng-TEQ/kg,不具有二噁英致毒风险;水泥:采用强度等级为42.5的普通硅酸盐水泥,28 d抗压强度与抗折强度分别为45.9 MPa、8.6 MPa;十六烷基三甲氧基硅烷:分子式为C19H42O3Si,20 ℃时的密度为0.89 g/mL;N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷(KH602):20 ℃时的密度为0.97 g/cm3,化学结构式为NH2CH2CH2NH2CH2CH2CH2SiCH3(OCH3)2;高品质硅灰:SiO2含量>93%;粉煤灰:为Ⅱ级干排灰。

1.2 焚烧飞灰水泥颗粒的造粒工艺

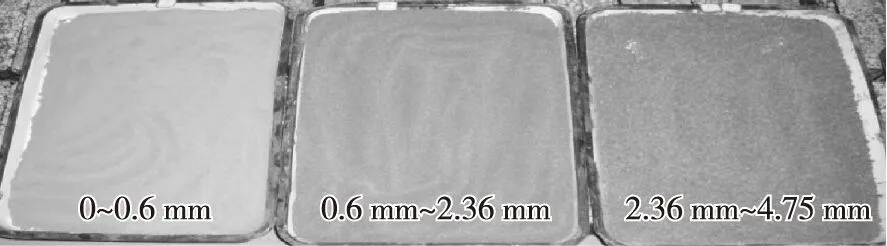

利用水泥的水硬性胶凝特性对焚烧飞灰进行封装造粒。其步骤如下:1) 将焚烧飞灰与水泥按照 1∶0.5~1∶1的干燥质量比进行干粉混合;2) 添加粉体质量28%左右的自来水(水的用量在保证能够将焚烧飞灰水泥均匀搅拌成粘稠块体前提下,尽量添加最小用量的水,以降低多余水分蒸发形成的微孔),充分搅拌后,将混合物放于振动台上使其内部充分振动密实,并用铲子不断拍击表面以增加其密实状态;3) 放置在室温下洒水养生,待7 d形成强度后,破碎成0~3 mm的焚烧飞灰水泥颗粒,如图1所示,并将破碎后焚烧飞灰水泥颗粒放入110 ℃的鼓风干燥箱中烘6 h~8 h,使其强度短期内再次增长。为控制0.15 mm以下颗粒的含量,可将其筛分出来循环造粒。

图1 焚烧飞灰水泥造粒颗粒

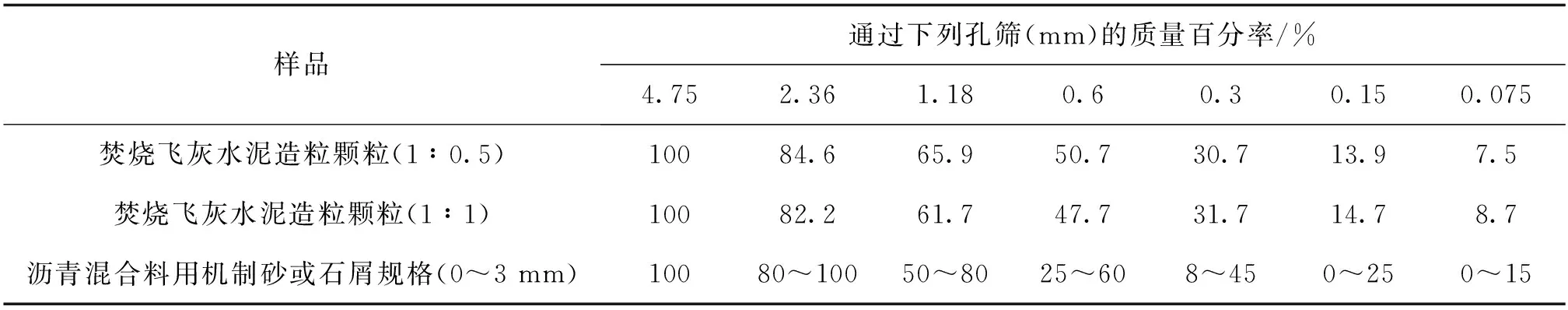

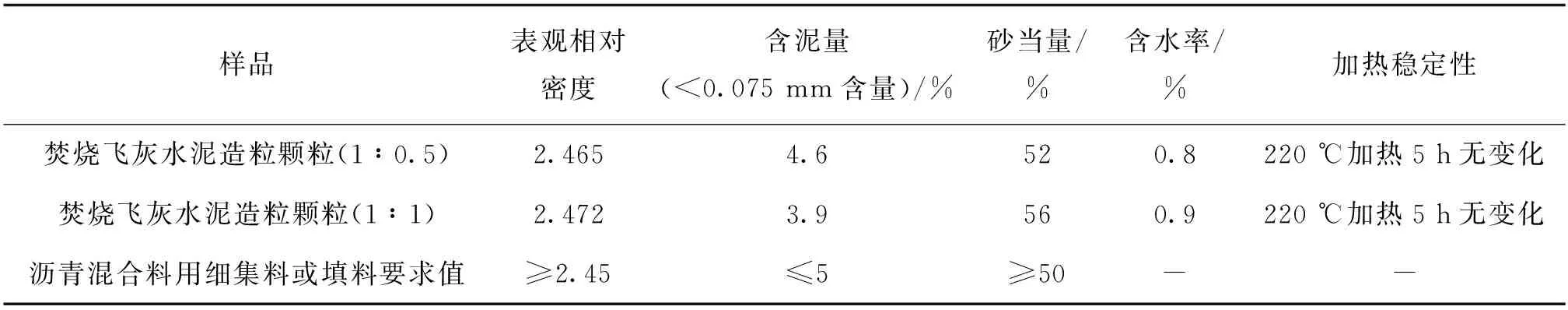

焚烧飞灰水泥造粒颗粒的粒径分布情况如表1所示,基本物理力学性能如表2所示。

表1 焚烧飞灰水泥造粒颗粒的筛分结果

表2 焚烧飞灰水泥造粒颗粒的物理力学性能

从表1、表2可知,通过模拟采石场生产石屑使用的抽吸系统对破碎后的焚烧飞灰水泥颗粒进行抽吸处理后,焚烧飞灰水泥颗粒的粒径规格以及物理力学指标均符合JTG F40—2004《公路沥青路面施工技术规范》中对于沥青混合料用细集料的技术要求,且220 ℃烘箱中加热5 h后,焚烧飞灰水泥颗粒无破裂现象,加热稳定性良好。

1.3 硅烷防水剂的配制与喷洒

1) 将无水乙醇和蒸馏水以质量比为60∶1的比例进行混合,制备出乙醇-水溶液,并用稀盐酸溶液调节pH值至2~3;2) 在强力搅拌下加入6.7%质量分数的十六烷基三甲氧基硅烷(或KH602),室温条件下反应30 min,生成含Si-OH的水解物;3) 将制备出来的十六烷基三甲氧基硅烷防水剂以及KH602硅烷防水剂分别均匀喷洒在干燥的焚烧飞灰水泥颗粒表面,室温下反应20 h,得到由2种硅烷防水剂二次包封的焚烧飞灰水泥颗粒。

1.4 稀释沥青的配制与喷洒

1) 将SK 70#沥青放于145 ℃的烘箱中烘1 h~2 h,使其成为流动态;2) 按照1∶2~1∶3的质量比分别称取SK70#沥青与93#汽油,待SK70#沥青的温度降至50 ℃~60 ℃时,在强力搅拌的情况下缓慢加入93#汽油,搅拌均匀后制得稀释沥青;3) 将焚烧飞灰水泥颗粒直接浸渍于稀释沥青中,约浸渍24 h后稀释剂得以挥发,即可制备出由稀释沥青二次包封的焚烧飞灰水泥颗粒。

2 应用与讨论

2.1 硅烷防水剂二次包封焚烧飞灰水泥颗粒在沥青混合料中的应用

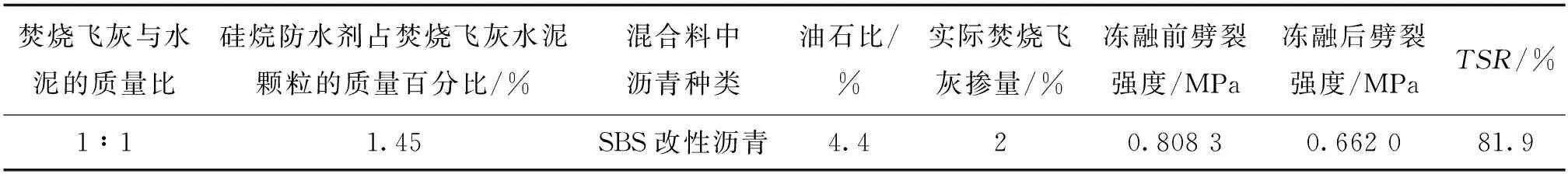

在由硅烷防水剂二次包封的焚烧飞灰水泥颗粒表面滴洒自来水,水珠状态如图2所示。由图2(a)可见,喷涂了硅烷防水剂的焚烧飞灰水泥颗粒具有较好的防水效果,且十六烷基三甲氧基硅烷防水剂的防水效果明显优于KH602防水剂。这是因为十六烷基三甲氧基硅烷水解后,形成了具有3个官能度的十六烷基硅醇,即具有3个端羟基,3个端羟基与焚烧飞灰水泥颗粒表面的硅羟基发生分子间缩合反应,形成Si-O化学键,使焚烧飞灰水泥颗粒表面和毛细孔内壁形成一层有机硅憎水薄膜,该网状薄膜的三维防水结构有效阻止了毛细孔对水的毛细吸收作用,从而达到防水效果[11],且Si-O键键能较高,耐候性优良,防水效果持久。而KH602水解后,形成2个端羟基,且憎水链较短,所以其防水效果弱于十六烷基三甲氧基硅烷。

(a) 十六烷基三甲氧基硅烷防水剂

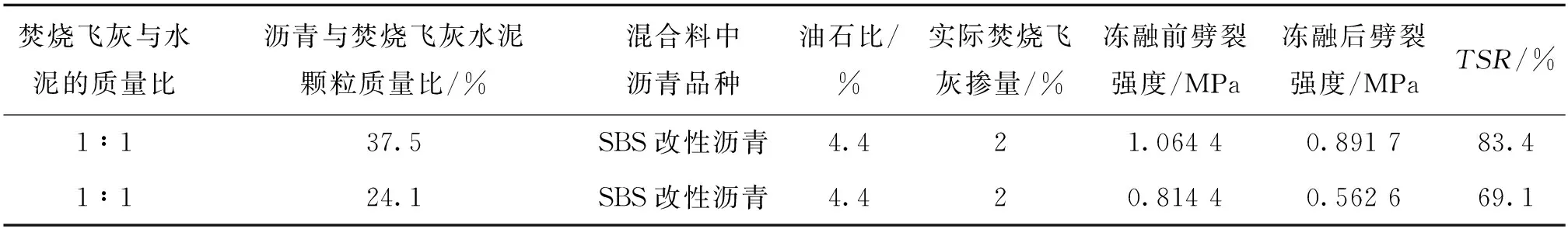

将由十六烷基三甲氧基硅烷防水剂二次预处理的焚烧飞灰水泥颗粒以取代细集料的形式添加到AC-20C型沥青混合料中,进行冻融劈裂试验,冻融劈裂强度比(TSR)结果如表3所示。

表3 焚烧飞灰水泥防水颗粒沥青混合料的TSR

从表3可知,由具有防水效果的焚烧飞灰水泥颗粒制备的沥青混合料,其TSR满足规范要求(TSR≥80%)。焚烧飞灰水泥颗粒中的水泥是由多种极性物质构成,与极性的水分子具有强亲和性,且焚烧飞灰水泥颗粒表面又有许多微小孔洞,在毛细吸附作用下水分子易进入孔洞,甚至渗透到焚烧飞灰水泥颗粒内部,在冻融机制下焚烧飞灰水泥颗粒内部水分膨胀而破碎,可溶盐析出。采用十六烷基三甲氧基硅烷防水剂对焚烧飞灰水泥颗粒表面进行涂覆处理,在颗粒表面形成致密防水层,封锁水分侵入焚烧飞灰水泥颗粒内部的通道,从而有效解决焚烧飞灰可溶盐对沥青混合料水稳定性造成的影响。

2.2 稀释沥青二次包封焚烧飞灰水泥颗粒在沥青混合料中的应用

将由稀释沥青二次包封的焚烧飞灰水泥颗粒以取代细集料的形式添加到AC-20C型沥青混合料中,进行冻融劈裂试验,结果如表4所示。

表4 稀释沥青二次包封焚烧飞灰水泥颗粒沥青混合料的TSR

从表4可知,当稀释沥青中的有效沥青与焚烧飞灰水泥颗粒质量比为1∶2.67时,混合料的TSR满足规范要求(TSR≥80%)。说明稀释沥青有效封堵了焚烧飞灰水泥颗粒的表面微孔,并有效隔离了外界水分对焚烧飞灰水泥颗粒表面微孔的浸入,缓解了焚烧飞灰可溶盐对沥青混合料水稳定性造成的不良影响。而当沥青与焚烧飞灰水泥颗粒质量比≤1∶4.15时,焚烧飞灰水泥颗粒表面能够观察到微量可溶盐析出现象,在盐的作用下沥青混合料的TSR受到影响,不满足规范要求。

2.3 焚烧飞灰水泥硅灰粉煤灰颗粒在沥青混合料中的应用

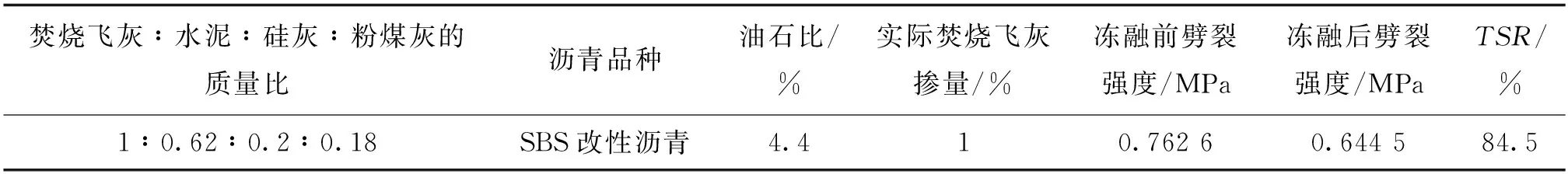

利用焚烧飞灰、水泥、硅灰以及粉煤灰的胶凝活性以及大小不一的粒径,将焚烧飞灰与水泥、硅灰和粉煤灰按一定质量比例、添加次序进行有级配的混合固化,得到具有密实结构的焚烧飞灰造粒颗粒。将其添加到AC-20C型沥青混合料中,冻融劈裂试验结果如表5所示。

表5 焚烧飞灰水泥硅灰粉煤灰颗粒沥青混合料的TSR

从表5可知,采用硅灰、水泥、粉煤灰与焚烧飞灰共造粒,将造粒颗粒添加到沥青混合料中,混合料的TSR满足规范要求(TSR≥80%)。说明硅灰、水泥、粉煤灰与焚烧飞灰共造粒的方法可提高造粒颗粒的密度。该致密颗粒不仅降低了焚烧飞灰与周围介质的接触面积,还有效抑制了可溶盐的溶出,从而缓解了焚烧飞灰对沥青混合料水稳定性的影响。

2.4 聚酯纤维在焚烧飞灰水泥颗粒沥青混合料中的应用

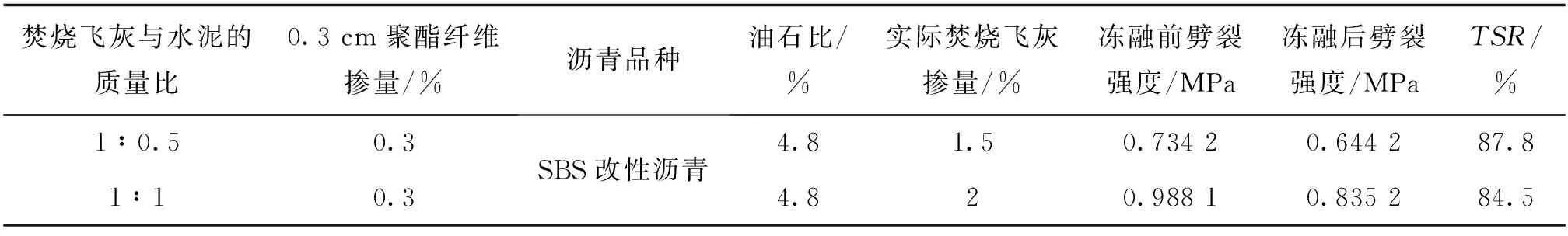

在将焚烧飞灰水泥颗粒加入AC-20C型沥青混合料中的同时,添加一定量的聚酯纤维,冻融劈裂试验结果如表6所示。

从表6可知,当焚烧飞灰与水泥质量比为1∶0.5时,1.5%焚烧飞灰掺量下的沥青混合料的TSR为87.8%,满足规范要求(TSR≥80%);当焚烧飞灰与水泥质量比为1∶1时,2%焚烧飞灰掺量下的沥青混合料的TSR为84.5%,亦满足规范要求。说明聚酯纤维的掺入有以下效果:1) 使混合料最佳沥青用量增加了0.4%,沥青膜厚度增大,沥青对集料的握裹力增强,即若将沥青从集料上剥离,则需要更大的界面能,因此它能够有效缓解盐溶液的侵蚀及其结晶膨胀对沥青与集料界面粘结的剥离作用;2) 聚酯纤维在沥青混合料中具有传荷能力和均衡作用,能将外部荷载及时地分散到矿质骨架和沥青胶浆中,提高了沥青混合料的韧性,而且三维多向分布的聚酯纤维相互搭接,呈现出良好的“桥接”和“加筋”作用,当沥青混合料中盐溶液在冻融循环过程中产生膨胀裂缝和损伤时,聚酯纤维能够有效防止裂缝和损伤的形成与扩展,进而提高沥青混合料的强度和耐久性[12-15];3) 聚酯纤维的掺入还可填充一部分沥青混合料的空隙,减小了沥青混合料的内部空隙率,降低了冻融循环条件下试件内部溶液产生的渗透压力和膨胀压力,也减少了内部损伤,其劈裂强度损失相对于无纤维沥青混合料较低。因此,掺入聚酯纤维有利于改善焚烧飞灰水泥颗粒沥青混合料的抗冻融腐蚀性能。

表6 添加有聚酯纤维的焚烧飞灰水泥颗粒沥青混合料的TSR

2.5 高粘沥青在焚烧飞灰水泥颗粒沥青混合料中的应用

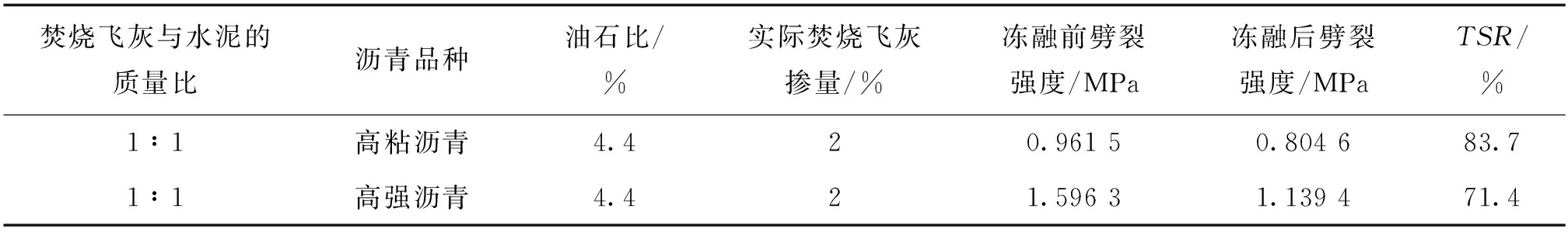

在拌制AC-20C型焚烧飞灰水泥颗粒沥青混合料时,使用高粘沥青或高强沥青作为沥青结合料,对成型后的马歇尔试件进行冻融劈裂试验,结果如表7所示。

表7 使用高粘高强沥青的焚烧飞灰水泥颗粒沥青混合料的TSR

从表7可知,在焚烧飞灰水泥颗粒沥青混合料中使用高粘沥青时,混合料的TSR满足规范要求(TSR≥80%);而使用高强沥青时,混合料的TSR低于规范要求。改性剂种类的不同使2种沥青特点各异,如高粘沥青具有较高的粘度,其中聚合物形成的微结晶区具有相当的劲度,在拌和过程中拉丝成纤维状,纤维体之间相互搭接、缠绕在一起,形成一个立体网状结构,将矿料颗粒牢固地限制在网格内,发挥加筋增粘的作用,沥青混合料整体强度得到很大提高,添加焚烧飞灰后的沥青混合料的水稳定性亦得到改善;而高强沥青是专门为提高沥青混合料高温稳定性开发的,具有非常优越的抗车辙性能,但其他性能指标与SBS改性沥青差不多,无法有效抵抗盐对沥青性能的腐蚀作用,因此对添加焚烧飞灰后的沥青混合料的水稳定性改善效果不佳。

3 结论

1) 采用十六烷基三甲氧基硅烷防水剂、稀释沥青等疏水材料分别对焚烧飞灰水泥颗粒进行二次包封,当硅烷防水剂、稀释沥青分别为焚烧飞灰水泥颗粒质量的1.45%、37.5%时,沥青混合料的TSR均满足规范要求,说明它们能够有效封堵焚烧飞灰水泥颗粒的表界面微孔,降低可溶盐的溶出,缓解焚烧飞灰可溶盐对沥青混合料水稳定性造成的影响。

2) 采用硅灰、粉煤灰与水泥协同造粒的方法对焚烧飞灰实施造粒,当焚烧飞灰∶水泥∶硅灰∶粉煤灰的质量比为1∶0.62∶0.2∶0.18时,沥青混合料的TSR满足规范要求,说明利用超细微粉的协同填充效应能够有效提高造粒颗粒的密度,降低可溶盐的溶出。

3) 采用聚酯纤维、高粘沥青分别对添加了焚烧飞灰水泥颗粒的沥青混合料进行自身强度的提升,能够有效弥补焚烧飞灰中的可溶盐对沥青混合料水稳定性的损害作用,使TSR满足规范要求。