不同成纱系统的精纺羊毛/涤纶平行纱的纱线特征

潘 博,胡田田,刘丽艳,查神爱,杨瑞华

(1. 生态纺织教育部重点实验室(江南大学),江苏 无锡 214122; 2. 江苏阳光股份有限公司,江苏 江阴 214426)

平行纺是20世纪70年代国外研发的一种新型纺纱工艺,也称包缠纺,用这种纺纱工艺纺制出来的纱线称为平行纱[1],是包缠纱的一种。

平行纱由芯纱和包缠丝2部分组成,其芯纱的纤维沿纱线轴向近似平行排列,不施加捻度;长丝以螺旋状包绕在短纤维束的外表面,将短纤维束捆在一起形成平行纱。包绕在短纤维束周围的长丝对短纤维施加的径向压力,促使短纤维之间产生必要的摩擦力,从而使平行纱具有相应的强力[2-4]。芯纱部分由2根平行单纱组成的情况也被叫做平行纱。

平行纱是花式纱线的一种,可以在织物上作嵌线使用,很大程度上丰富了织物的外观,受到越来越多消费者的青睐。平行纱较圈圈纱、竹节纱等应用较少[5],平行纱主要通过颜色的配合来丰富纱线外观,纱线截面呈圆柱形,纱线连续均匀。平行纱的形成原理简单,其对设备的要求较低,既可在专门纺制花式纱的花式捻线机上纺制,也可由环锭纺纱机纺制得到,这也是平行纱除外观效果外最大的优势所在[6-7]。本文分别使用花式捻线机和环锭纺纱机纺制2种平行纱,并对这2种平行纱的纱线性能进行检测和分析。

1 平行纱的工艺选择

1.1 实验原料

设计纺制纤维成分为羊毛/涤纶48/52的平行纱,其中羊毛为线密度为15.15 tex美利奴羊毛,羊毛伸直长度在80~100 mm之间;涤纶是纤维平均长度为90 mm、线密度为0.2 tex的涤纶短纤维和线密度为2.2 tex的涤纶长丝。

主色调设计为蓝色。在条染复精梳阶段将毛条染成深蓝、浅蓝2种颜色,目的是在平行纱上突出混色立体效果。

1.2 纺纱工艺流程

①精梳毛纺工艺流程:原毛→初加工→毛条制造→条染复精梳→前纺→后纺。

②初加工流程:喂毛→开松→洗毛→烘毛。

③毛条制造流程:洗净毛→和毛→梳毛→理条针梳×3→精梳→整条针梳×2。

④条染复精梳流程:松球→染色→脱水→复洗烘干→混条→针梳×2→复精梳→针梳×2。

⑤前纺流程:混条→前纺针梳×3→粗纱×2。

⑥后纺流程:细纱→络筒→并线→蒸纱。

1.3 各工序设备

初加工:LB023型洗毛联合机(无锡兴成印染机械有限公司)→B262型和毛机(青岛东鑫源机械制造有限公司)。

毛条制造:B272A型梳毛机(青岛东佳纺机有限公司)→B302型针梳机→B303型针梳机→B304型针梳机(江阴市百顺科技有限公司)→P100精梳机(意大利圣安德列公司)→B305型针梳机→B306型针梳机(江阴市百顺科技有限公司)。

条染复精梳:GC15型松球机(法国NSC公司)→GR201型染色设备(陕西宝成新型纺织机械有限公司)→LB331型复洗机(青岛博嘉机械制造有限公司)→GC15型混条机→GC15型针梳机→GC15型针梳机→PB33型精梳机(法国NSC公司)→GC15型针梳机→GC15型针梳机。

前纺:B412型混条机→B423型针梳机→B432型针梳机→B442型针梳机(张家港市海达兴环保设备有限公司)→FM5P粗纱机(法国NSC公司)→FM8N粗纱机(法国NSC公司)。

后纺:IDEA型细纱机(意大利Cognetex公司)→ESPEROM型络筒机(意大利SAVIO公司)→SSM型并线机(青岛村田机械制造有限公司)、QFB730 K花式捻线机(无锡第七纺织机械有限公司)→JM-YS型蒸纱机(江苏精明机械有限公司)。

2 条染复精梳工艺

2.1 松 球

毛条制造工艺纺制的毛球卷绕密度偏大,不利于均匀染色,因此染色之前要先制成毛团,便于毛团套入染缸的孔芯中进行染色。松散的毛团结构有利于染液均匀渗透,提高匀染程度且减少染色时间[8]。毛纺厂通常用针梳机代替松球机,设置GC15型针梳机(松球机)的牵伸倍数等于并合根数,不改变牵伸前后的毛条定量,只控制最终输出毛球的重量,通常单个毛球质量控制在2.5~4.0 kg之间。

2.2 条染复精梳

条染工艺中的纤维处于较松散的状态,染液易于渗透,相较匹染工艺,其染色时间可缩短2~4 h,得到的毛条染色牢度高,上色更均匀。对于某些品质要求更高的纯色产品,采用条染的染色方式可以有效减小色差、稳定纺制、提高质量[9]。

条染工艺设计得到深蓝(混色号KR136)、浅蓝(混色号KR131)2种毛条。深蓝、浅蓝是由多种单色混合而成的复色,需要先对毛条进行单色染色再拼毛。深蓝是由单色号为F208121和F668121的单色毛条通过拼毛而得,浅蓝是由单色号为J208304、JS208330、J668306的单色毛条通过拼毛而得。

条染染色工艺配置见表1,可以看到各单色毛条线密度、成分及比例。

表1 条染染色工艺配置

条染工艺后要进行复洗工艺。复洗的主要目的是洗掉染色后毛条上的浮色。复洗工艺还要加入一定的油剂和抗静电剂,使复洗后的毛条松软顺滑,减少纤维损伤和静电产生。此外,复洗还可以缓解纤维因长时间染色蒸煮而引起的疲劳,并恢复毛条的光泽[10]。复洗后的毛条需要通过混条和2~3道针梳,使得不同颜色、不同品种的毛条充分混合均匀。在条染和复洗时,毛条内纤维存在打结、黏并、散乱的现象,毛条需要经过再一次的精梳,称为“复精梳”。复精梳之后,还需要经过2~3道针梳工序,目的是改善精梳毛条输出时须丛叠合搭接造成的周期性不匀,提高毛条的品质。

3 前纺工艺

3.1 混 条

混条的目的是根据工艺要求,将不同性质、不同成分、不同颜色的毛条并合、牵伸,制成满足后道工序纺制要求的毛条。混条既能满足混纺比和毛条颜色的要求,还可以提高毛条内纤维的伸直平行度,降低毛条的质量不匀率,改善条干均匀度。在混条时,根据毛条回潮率和含油情况,可适当地添加油剂,以便后道工序的顺利进行[11]。

3.2 针 梳

前纺使用多道针梳工序。前纺中针梳的主要目的是对混条机输出的毛条进行并合、牵伸和梳理。在毛条混合均匀的前提下,纺制纤维伸直平行排列、抱合力好、结构紧密、条干均匀、出条定量满足要求的毛条。同时,针梳还可以去除一些细小杂质和短纤维。

头针选用B423型针梳机,参数设置为喂入条重19.25 g/m,并合根数7根,牵伸倍数7.6,出条条重17.73 g/m,出条速度100 m/min,罗拉隔距40 mm,针板号数5号,定长1 940 m。

头针含自调匀整装置,可以输出条干均匀的毛条,利于后道工序的纺制及保证最终产品品质。另外头针的针板号数比混条略大,因为经过混条的并合牵伸作用,毛条内纤维排列有改善,须增大排针密度以实现更好的梳理效果。同理,后道机台也会逐渐增大针板号数。

二针选用B432型针梳机,参数设置为喂入条重17.73 g/m,并合根数3根,牵伸倍数7.3,出条条重7.28 g/m,出条速度100 m/min,罗拉隔距38 mm,针板号数6号,定长2 260 m。

三针选用B442型针梳机,参数设置为喂入条重7.28 g/m, 并合根数3根,牵伸倍数7.0,出条条重3.12 g/m,出条速度100 m/min,罗拉隔距35 mm,针板号数8号,定长1 330 m。

3.3 粗 纱

经过连续几道针梳机的毛条,其内部纤维已处于相当伸直平行的状态,条干均匀度较好,但此时毛条的直径过大、定量过重,不能直接用于纺纱,必须通过粗纱机将毛条牵伸拉细到一定程度,通常条重为2.5~12.0 g/(10 m),然后将得到的粗纱条喂入细纱机纺纱[12]。

粗纱目的:①牵伸。将毛条牵伸拉细到设定的线密度,进一步提高纤维的分离度和伸直平行度;②加捻或搓捻。给输出的毛条施加一定捻度,使毛条内的纤维相互抱合,使得毛条具有一定的紧密度和强度,防止意外牵伸或拉断导致成纱的品质下降;③卷绕成形。将加捻后的粗纱条纺制成一定形状和尺寸的卷装,有利于粗纱的储存和运输,更适应细纱机的纺制要求。

头粗选用FM5P粗纱机,参数设置为喂入条重3.12 g/m, 并合根数2根,牵伸倍数8.6,出条条重7.3 g/m,出条速度100 m/min,定长1 940 m。

头粗选用FM8N粗纱机,参数设置为喂入条重7.3 g/m, 并合根数4根,牵伸倍数8.1,粗纱定量3.6 g/m,出条速度140 m/min,定长1 210 m。

4 后纺工艺

后纺工序的主要目的有:①牵伸。将粗纱进一步抽长拉细成规定线密度的细纱;②合股加捻。有利于实现织物表面光洁挺括、手感柔软的风格特征和质地坚牢、富有弹性的实用性质;③去除疵点。细纱机携带的清纱装置可以除去纱线上残存的粗细节和杂质等疵点,有效改善纱线的外观品质;④稳定捻度。为消除羊毛纤维内部的应力不平衡,使得纱线的捻度稳定,通常在细纱或并线工序后进行蒸纱处理,防止由于纱线捻回不稳定而形成的“小辫子”纱,从而稳定捻度。为满足后道织造工序卷绕成型的要求,须将小型管纱制成大容量的筒子纱,以适应现代化织机的高速纺制[13]。卷装筒纱便于织造工人换筒,可降低其工作强度,同时有利于提高纺制效率。

4.1 用花式捻线系统纺制平行纱

使用花式捻线系统纺制平行纱的方法是先在环锭纺纱机上分别纺制线密度为15.625 tex的深蓝、浅蓝2种颜色的细纱,再在花式捻线机上将这2种细纱平行喂入,外包1根线密度为2.2 tex的涤纶长丝,纺制出结构紧密、外形美观的精纺羊毛/涤纶平行纱。花式捻线机的纺制工艺较简单,只需对涤纶长丝加600捻/(10 cm)的捻度即可,捻向为S。

花式捻线机系统选用IDEA细纱机,设置粗纱定量为3.6 g/(10 m),牵伸倍数23.24,细纱定量为15.62 g/(1 000 m),捻向Z 捻,锭速为8 500 r/min,捻度为1 000捻/m。

络筒选用ESPERO.M型络筒机,设置车速为800 m/min,定长20 000 m。

蒸纱机选用JM-YS型蒸纱机,设置温度88~92 ℃,时间60 min。

4.2 用环锭纺纱系统纺制平行纱

环锭纺纱系统纺制平行纱的方法是先在环锭纺纱机上间隔喂入深蓝、浅蓝2种颜色的粗纱,纺制线密度为31.25 tex的混色细纱,再将该细纱与线密度为2.2 tex的涤纶长丝在并线机上采用捻度相同、捻向相反的工艺纺制,得到在纱体结构上满足芯纱部分纤维轴向平行排列的复合纱。

环锭纺纱机系统选用IDEA细纱机,粗纱定量3.6 g/(10 m),牵伸倍数11.29,细纱定量31.25 g/(1 000 m),捻向Z 捻,锭速8 500 r/min,捻度800捻/m。络筒选用ESPERO.M型络筒机,设置车速750 m/min,定长20 000 m。并线机选用SSM型并线机,设置捻向S捻,速度500 m/min,定长30 000 m。蒸纱机选用JM-YS型蒸纱机,设置温度88~92 ℃,时间60 min。

5 成纱品质检测

5.1 成纱品质检测

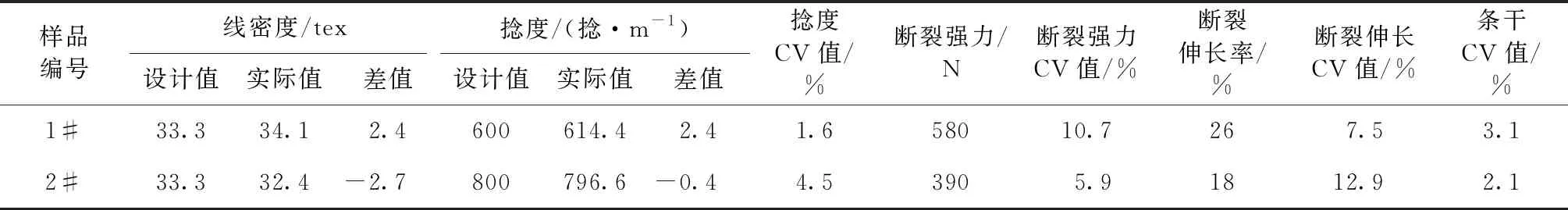

对采用2种成纱系统纺制的平行纱分别在线密度、捻度、强力、断裂伸长和条干不匀等方面进行质量检测。

实验仪器:YG086缕纱测长仪、JA2003电子天平、Y802恒温烘箱、Y331型捻度机、YG020型电子单纱强力机、YG135条干均匀度测试分析仪。

成纱品质检测结果如表2所示。为方便描述,将使用花式捻线系统纺制的平行纱称为样品1#,将使用环锭纺系统纺制的平行纱称为样品2#。

表2 成纱品质检测结果

5.2 成纱特点分析

5.2.1 线密度

花式捻线系统和环锭纺纱系统纺制的平行纱线密度均为33.33 tex,样品1#的实际线密度高出设计线密度2.4%,样品2#的实际线密度低于设计线密度2.7%,二者线密度相差5.1%。2种系统的机型差异是造成2种平行纱线密度相差的原因之一。

5.2.2 捻 度

捻度测试指外包涤纶长丝的捻度。样品1#的成纱方式是涤纶长丝对2根单纱进行外包,单纱具备一定强力,因此涤纶长丝的主要目的是并合,所以捻度设置为600捻/m。实际捻度比设计捻度高出2.4%,会与纱线解捻,使实际捻度低于设计捻度,这是由于控制捻度的齿轮不能精确到设置的捻度,只能取最接近设计捻度的618捻/m,因此实际捻度偏差为0.6%,在可接受范围内。捻度CV值为1.6%,捻度分布较为平均。

样品2#是在细纱工序对纱线加上800捻/m的Z向捻度,并纱工序再将涤纶长丝和细纱加上800捻/m的S向捻度,使内部芯纱纤维平行排列。涤纶长丝还有压迫内部短纤维产生抱合力和摩擦力,增加纱线强力的作用。最终实际捻度低于设计捻度0.4%,属于轻微的解捻范围内可以接受。捻度CV值为4.5%,捻度分布平均程度样品2#较差。

5.2.3 强力与伸长

2种系统纺制的纱线强力差异比较悬殊,样品1#的强力为580 N,样品2#的强力为390 N,样品1#比样品2#的强力高出48.7%,这是2种平行纱的纱线结构造成的。

样品1#的最终强力是2根单纱的合股强力再与涤纶长丝包缠的复合纱强力。拉伸试验时外包涤纶断裂后内部细纱仍可承受进一步的外力拉伸。样品2#的成纱结构是涤纶长丝包缠内部短纤维束,强力来自周围长丝对内部施加的径向压力而产生的摩擦力。但样品1#的强力CV值更高,其强力值稳定程度较差。这是由2种系统的成纱原理不同造成的,样品1#的2根单纱各自的紧密性较高,并合后的纱体无法完全嵌合成圆柱形截面;而样品2#的长丝细度细、弹性好,并合后长丝完全嵌入芯纱内部,截面形状仍然是圆柱形。

样品1#的断裂伸长率为26%,样品2#的断裂伸长率为18%。样品1#比样品2#的断裂强力高出44.4%,其原因与造成断裂强力差异的原因相同,主要是由成纱结构造成的。样品2#的断裂伸长率CV值较高,其影响因素主要是涤纶长丝的断裂伸长率,影响样品1#断裂伸长率CV值的因素是涤纶长丝、深蓝色细纱、浅蓝色细纱的综合效果,样品2#的偶然因素更高,结果表现得更不稳定。

5.2.4 条干与外观

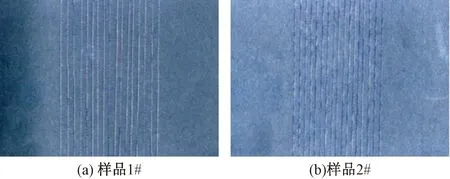

用2种系统纺制平行纱的成纱效果见图1。样品1#和样品2#的条干CV值都在5%以内,条干均匀度均较高。

图1 2种系统纺制平行纱的成纱效果

样品1#的芯纱部分平行度更高,外观上能看到较长的深蓝、浅蓝纱段。这是因为2根单纱平行喂入花式捻线机,内部单纱的平行程度容易控制。深蓝、浅蓝单纱平行排列,从视觉效果上看该种纱线光泽度很好,整个纱筒的颜色偏浅偏亮。涤纶长丝外包2根单纱的结构使得该种纱线毛羽较少、紧密光洁。

样品2#的外观表现为深蓝、浅蓝短片段有规律地交替出现,这是因为细纱工序中2种颜色的粗纱间隔喂入,经牵伸后在前钳口共同加捻成纱,成纱过程中2种颜色的纤维有互相嵌合的情况,并且并线工序中存在捻度损失的问题。这2种情况的存在是纱段短片段交错出现的主要原因。

因为深蓝与浅蓝交错的片段较短,外观上有段彩纱的效果。纺制中可以通过合理选择颜色和捻度工艺进行平行纱仿段彩纱品种的开发,因为工艺简单且不需要花式纱装置,理论可行性较高,但缺点是平行纱的片段交错长度较有规律,不能仿制片段长度呈离散分布的段彩纱。

涤纶长丝包缠平行短纤维束的纱体结构使内部短纤维末端容易伸出纱体形成毛羽,手感也更松软。

对纺制出的样品1#、2#平行纱用GS940剑杆织机意大利Smit公司进行样布试织,2种平行纱在小样织机上都能顺利织造。样品1#织成的布面色调偏灰,中和了深蓝、浅蓝,视觉上较规整;样品2#织成的布面色调偏暗,深浅不一的花式效果较明显。

6 结束语

本文通过对比花式捻线系统和环锭纺纱系统纺制混色平行纱的成纱性能,可得出使用花式捻线机系统纺制的平行纱其纱线强力较高、断裂伸长率较高、捻度分布较为平均,纱线毛羽较少、紧密光洁。通过对比2种成纱系统的成纱流程、工艺配置,可知使用花式捻线机纺纱系统纺制的平行纱所需成本更高。通过对比2种成纱系统的成纱风格,可知使用花式捻线机系统纺制的平行纱芯纱部分平行度更高,色彩均匀,光泽度较高;使用环锭纺纱机系统纺制的平行纱呈现深浅2种色彩规律性地交替出现的效果。