微细结构件电沉积铜试验研究

章勇 钱双庆

微细结构件电沉积铜试验研究

章勇1钱双庆2

(1.沙洲职业工学院,江苏 张家港 215600;2.南通大学,江苏 南通 226019)

基于3D打印技术制造具有微结构的阴极基体,然后进行阴极基体表面导电化处理,最后进行电沉积铜试验研究。优选了电沉积工艺参数,在此基础上制备出多种金属铜微细结构件。试验结果表明:基于3D打印的微细结构件可以适用于微细电铸,采用合适的脉冲电流参数和强力搅拌电解液,能显著改善微细电铸器件形貌质量,提高金属充填能力。

微结构;电沉积;3D打印

引言

对表面技术的深入研究,拓展了表面微结构的应用领域。已有研究表明,通过改变表面微结构的形貌可以满足不同场合的功能性需求,如微沟槽阵列具有减阻、传热、降噪的功能,可应用于飞机机身、风车叶片、换热器等部件;仿鲨鱼皮微结构具有减阻、疏水防污的特性,可应用于舰艇表面、运输管道、微结构模具等方面;凸起阵列具有减摩、减阻、减粘的特性,可应用于卡车刹车毂、仿生犁、微电极等场合[1-4]。

电铸技术是通过金属离子的逐个沉积来成型零件的,已广泛应用于微纳米制造领域。20世纪80年代末,德国Karisruhe核能研究中心将电铸与X射线同步辐射掩膜刻蚀技术结合起来,发明了LIGA技术[5],现已成为金属微结构制造的主要手段。由于LIGA技术设备昂贵,为了降低成本,采用紫外线、激光等代替同步辐射X射线(LIGA-LIKE技术),成为了当前的研究热点[6-8]。LIGA-LIKE技术已成功用于各种微传感器、微金属齿轮、微陀螺仪、微光学器件、微马达等的制造。美国海军研究实验室的Cook等提出一种利用3D打印模具电铸工艺制作固态铜行波管电路的方法,即用3D打印技术将模具直接印刷在铜基板上,在此基础上进行电铸。国内也有许多研究者对电沉积微细结构件进行了大量研究和试验,明平美等人试验研究了超声搅拌作用下不同声强对电铸镍层形貌质量的影响[9];黎醒等以竹叶为基体,采用电铸工艺制备了具有疏水表面的镍模芯[10]。

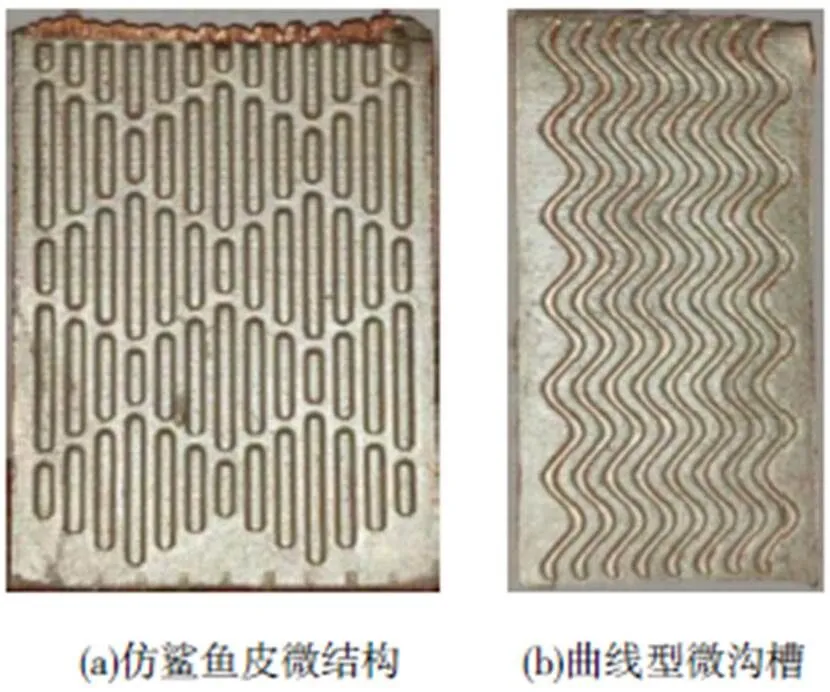

笔者对仿鲨鱼皮微结构和曲线微沟槽两种微结构开展了电沉积试验研究,这两种微结构具有较复杂的形状,需要对电沉积工艺参数的选择进行深入研究。试验流程:首先利用三维软件建模得到三维微结构模型,然后利用光固化成型(SLA)技术制造阴极基体,再进行阴极基体表面导电化处理,最后进行电沉积铜试验。

1 电沉积阴极的制备

3D打印技术是通过数字模型来制造三维零部件的一种增材制造工艺。利用3D打印技术可以快速制得复杂形状或特殊结构的零部件而不需要任何模具。目前3D打印技术大量应用于产品研发和试制阶段,在医疗器械、建筑设计、汽车工具和电子制造等行业有着广泛的应用。3D打印技术有光固化成型(SLA)、选域激光烧结成型(SLS)、熔融沉积打印(FDM)等多种技术实现方式。

本实验采用光固化成型技术来制备阴极基体。阴极制备过程如下:

1.1 3D打印制备非金属阴极基体

利用UG软件绘制阴极基体的三维立体模型,并将图形数据保存成STL文件格式,然后采用切片软件处理后由3D打印机打印出非金属基体。

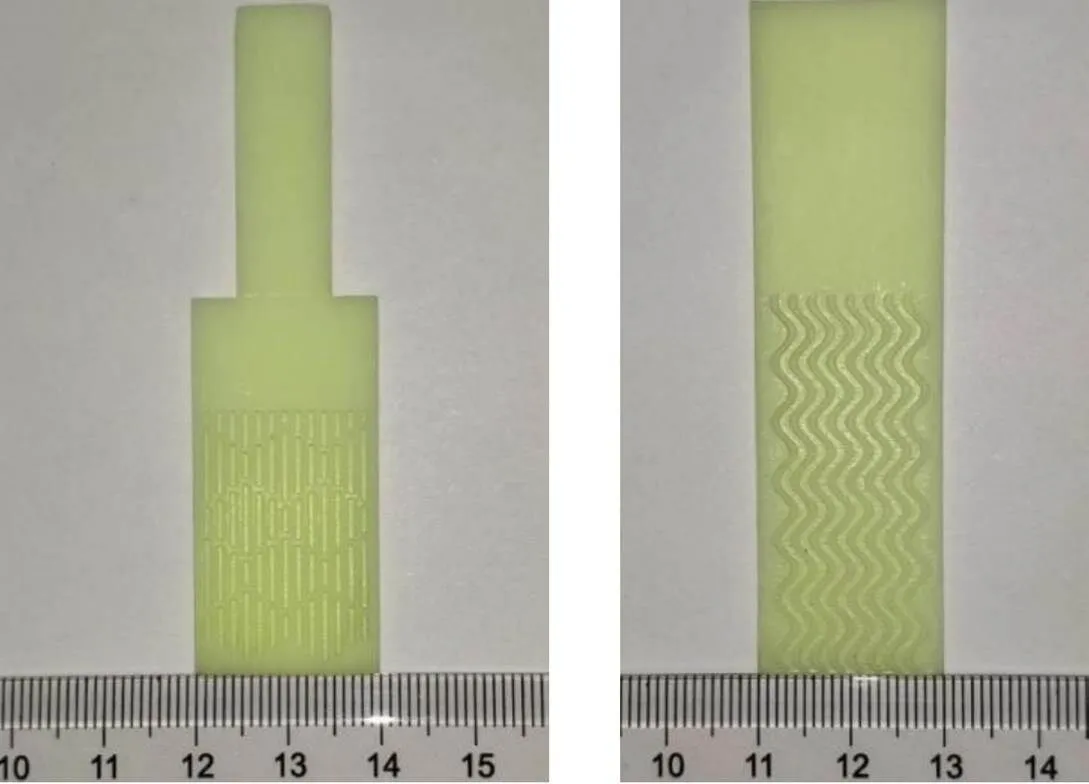

试件采用联泰LITE 1000光固化成型3D打印机,打印材料为ABS塑料,打印完成后置于无水乙醇中清洗后吹干备用。3D打印制得的两种微结构非金属基体如图1所示。

图1 3D打印技术制备的非金属基体

1.2 表面导电处理

在电沉积试验之前,需对非金属基体表面进行导电化处理。非金属材料表面导电化有物理方法和化学方法。化学方法是利用氧化还原反应的原理,在非金属材料表面制得金属层,其工艺流程主要包括:表面预处理、敏化、活化、化学镀。物理方法包括刷涂、喷涂、真空物理镀膜等,其都是采用不同方式将导电涂料直接涂覆在非金属基体表面。

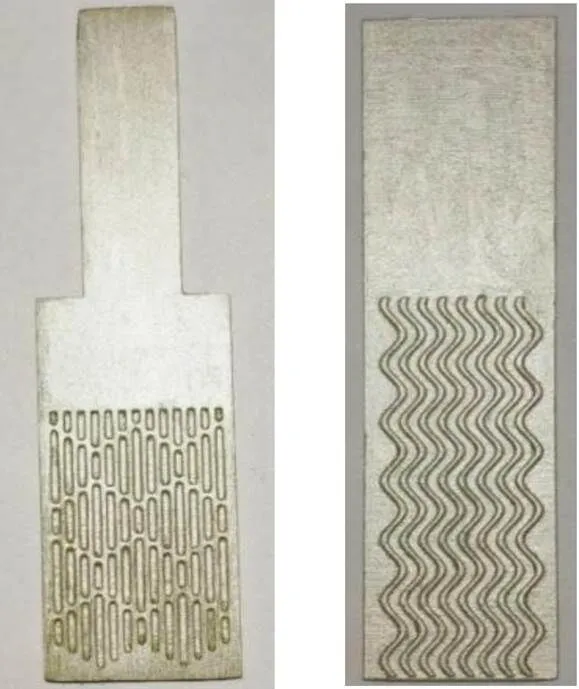

选择涂布的方式是在3D打印的ABS基体表面涂覆一层导电银漆,选用MCN-DJ系列薄膜电铸导电银浆,该银浆导电性能稳定,低温快速固化,有良好的附着力、抗氧化性。烘干后即可作为电沉积阴极。图2为采用涂布法制得的电沉积阴极。

图2 涂布法制得的表面

2 电沉积试验装置设计

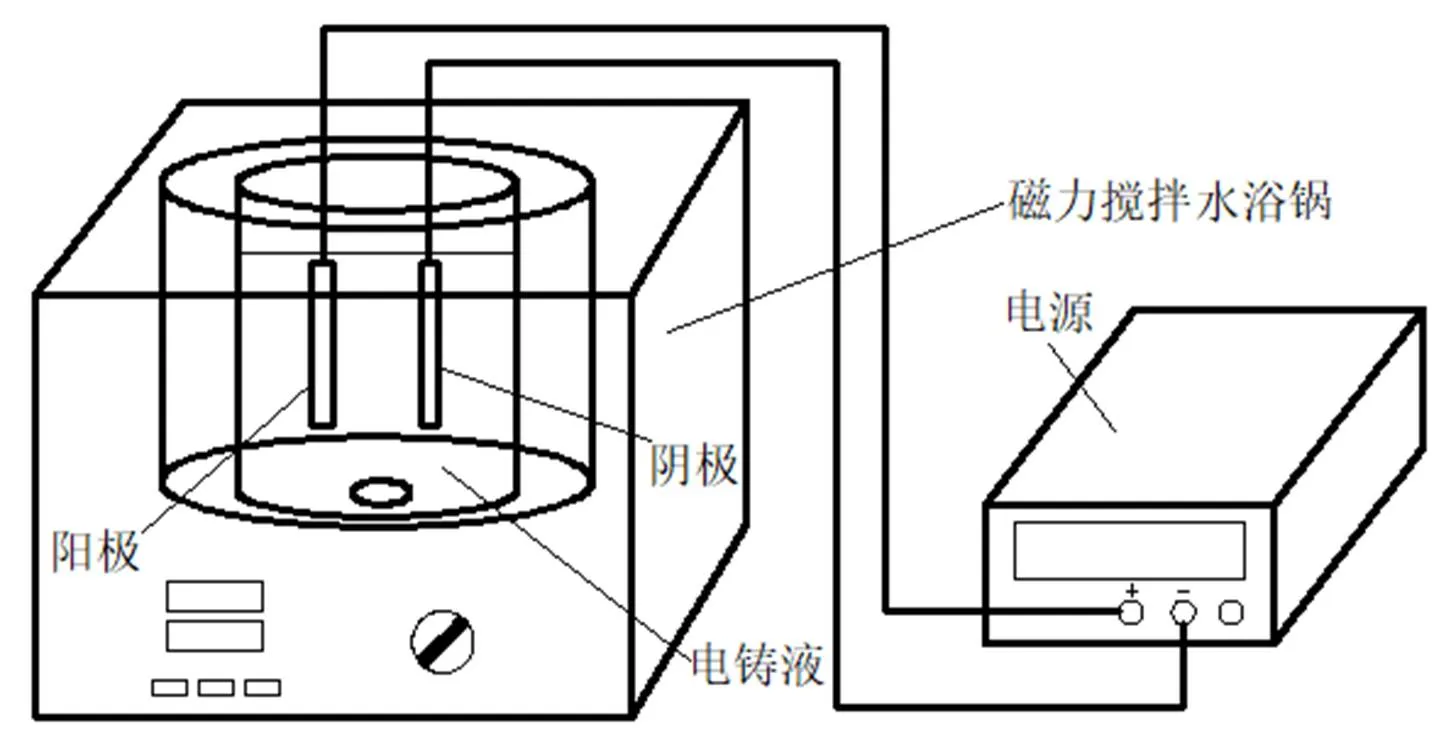

电铸试验装置原理图如图3所示。该装置包括双向脉冲电源、加热温控装置、电铸槽、电沉积阴阳极等。采用切割成型的磷铜板作为电沉积阳极,阴阳极固定在一夹具上,使阴阳极保持一定的间距,并悬垂于电铸液中。

图3 电铸试验装置示意图

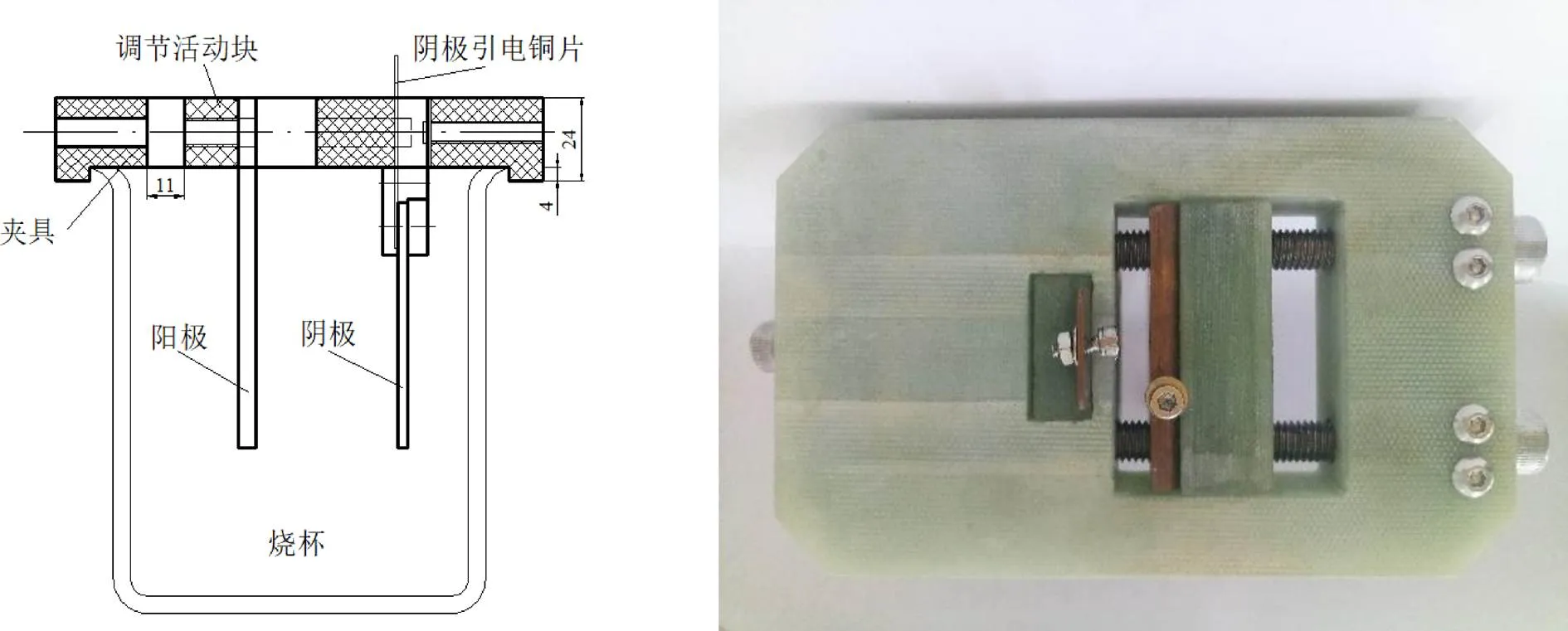

本试验装置中,要求电沉积阴阳极夹具除了具有能固定阴阳极、调节阴阳极极间距之外,还要具备引电的作用。所设计的阴阳极夹具原理图和实物图如图4所示。

图4 电沉积阴阳极夹具原理图和实物图

考虑到化学稳定性和电绝缘性的要求,夹具主体材料采用环氧树脂制成,其中,在阳极(磷铜板)液面以上部位固定一枚螺钉,作为阳极引电点。为了增加阴极的导电面积,先使用一块铜片与阴极上部非沉积面压紧,再通过铜片上的螺栓进行阴极引电。通过调节活动块来调整阴阳极极间距,并固定阳极。

3 试验过程和结果分析

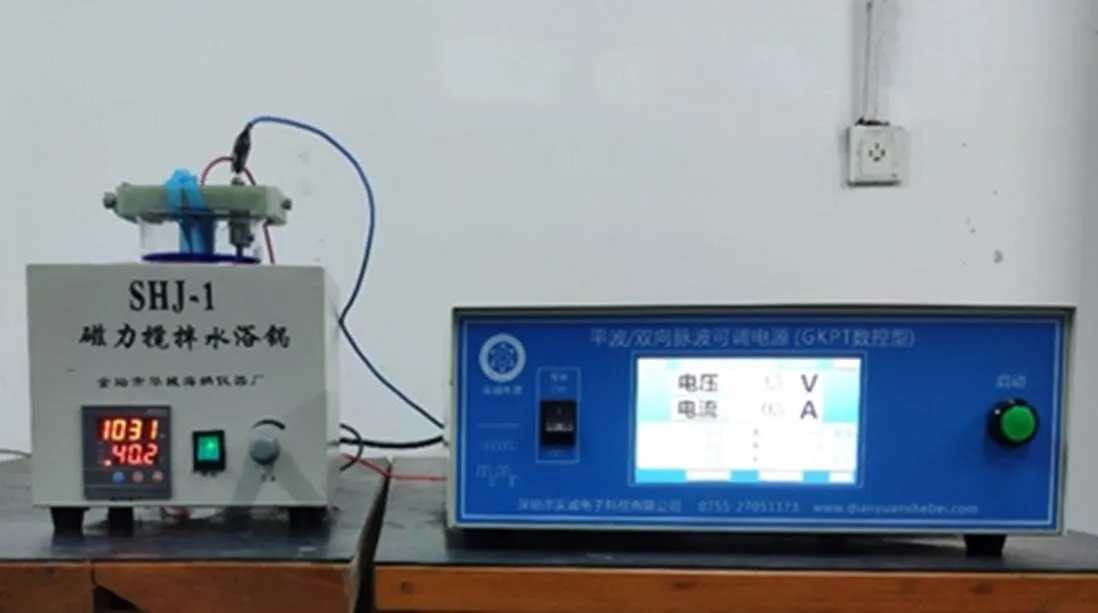

采用的电铸电源为GKPT型双向脉冲电源,加热温控装置为HCJ-1型磁力搅拌水浴锅,除了保持电铸溶液温度的功能外,同时起到搅拌电解液的作用。搭建的电铸试验系统如图5所示。

选用应用广泛的硫酸盐电铸溶液,该电铸溶液具有成分简单、溶液稳定、电流效率高、废液处理容易、成本低等优点。使用的溶液成分为:五水硫酸铜(Cu2SO4·5H2SO4)200 g/L、硫酸(H2SO4)60 g/L、氯离子0.02~0.08 g/L,采用自来水配置溶液。

图5 微结构电沉积试验实景图

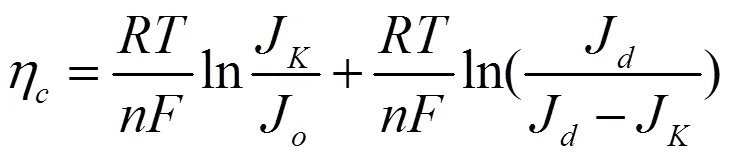

在一般电沉积过程中电化学极化和浓差极化同时存在,阴极过电位的表达式如下:

式中:J0为交换电流密度;Jk为阴极电流密度;Jd为极限扩散电流密度;R为摩尔气体常数;T为热力学温度;n为还原反应的传递系数。

由公式(1)可知,当阴极电流密度接近极限扩散电流密度时,由浓差极化引起的过电位将很大,此时应该控制离子扩散,采用较低的占空比,则阴极附近的离子能够得到充分扩散,有利于减小浓差极化,从而达到细化晶粒的作用。当阴极电流密度与极限扩散电流密度的数值差距较大时,由浓差极化引起的过电位将很小,此时则应控制电子转移,这时过小的占空比意味着电流密度较小,会造成电化学极化作用降低,脉冲电流不能有效地细化晶粒。可见,在采用脉冲电流电铸时,选择合适的占空比和电解液搅拌非常关键。

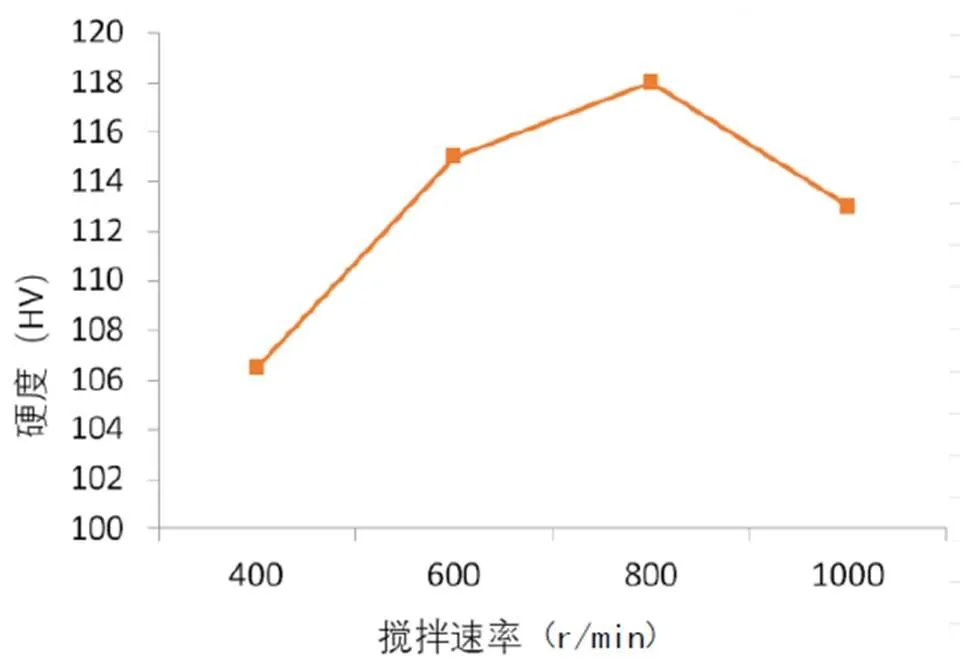

在峰值电流密度6 A/dm2、阴阳极极间距40 mm、占空比20%,搅拌速率设置为400 r/min、600 r/min、800 r/min和1000 r/min条件下进行试验,得到如图6所示的不同搅拌速率下电铸铜的硬度曲线图。试验结果表明:当搅拌速率在800 r/min时,得到的铜电沉积层硬度最高,力学性能最好。

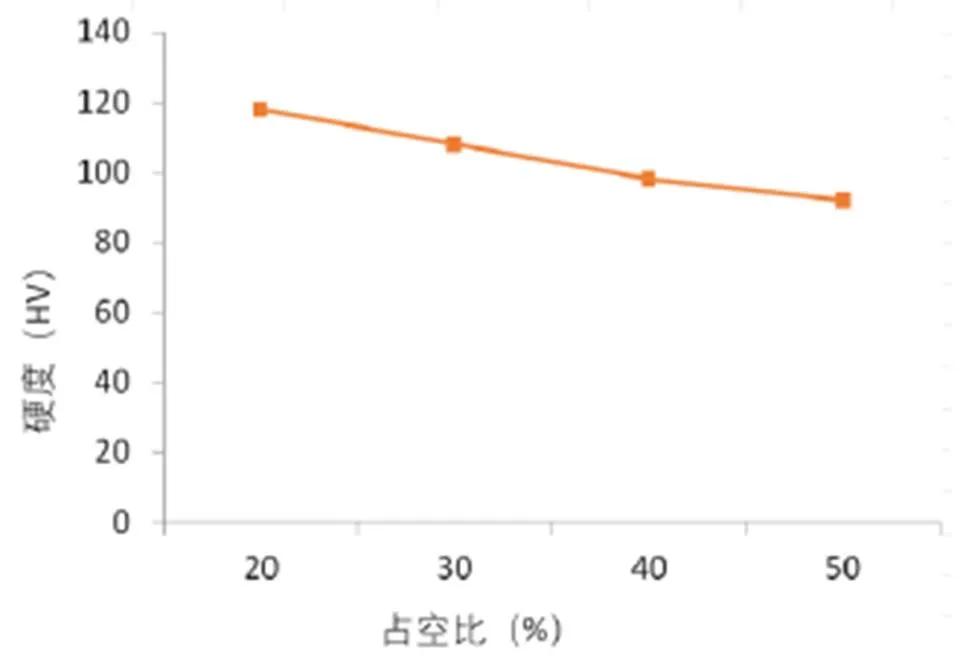

在峰值电流密度6 A/dm2、阴阳极极间距40 mm、搅拌速率800 r/min,占空比设置为20%、30%、40%和50%条件下进行试验,得到如图7所示的不同搅拌速率下电铸铜的硬度曲线图。试验结果表明:当占空比为20%时,得到的铜电沉积层硬度最高。

图6 搅拌速率对显微硬度的影响

最后在峰值电流密度6 A/dm2、阴阳极极间距40 mm、搅拌速率800 r/min、占空比20%工艺参数下,制得了如图8所示的仿鲨鱼皮微结构和曲线微沟槽微结构。

图7 占空比对显微硬度的影响

图8 电铸加工制得的微结构

4 结论

研究了将3D打印技术和电铸技术结合起来制作微沟槽的方法,并使用该方法制作出了成形质量较好的仿鲨鱼皮微结构和曲线型微沟槽。

利用正交试验法对电铸工艺参数进行了优化,在峰值电流密度6 A/dm2、占空比20%、阴阳极极间距40 mm、搅拌速率800 r/min时,得到的电铸层硬度较高、微结构形貌较好。

[1] 汤勇, 潘敏强, 王清辉. 表面反应功能结构制造领域的研究现状及发展趋势[J]. 中国表面工程, 2010 (2): 7-14.

[2] 杨辉, 张彬, 张利鹏. 微结构功能表面的应用及制造[J]. 航空精密制造技术, 2015 (5): 1-6+19.

[3] 封贝贝, 陈大融, 汪家道. 亚音速飞行器壁面沟槽减阻研究与应用[J]. 清华大学学报(自然科学版), 2012 (7): 967-972.

[4] 王江南, 丁磊, 倪婷, 等. 基于微结构阵列基板的高效顶发射OLED器件[J]. 液晶与显示, 2019 (8): 725-732.

[5] Becker E W, Ehrfeld W, Münchmeyer D, et al. Production of separation nozzle systems for uranium enrichment by a combination of X-ray lithography and galvanoplastics[J]. Naturwissenschaften, 1982, 69: 520-523.

[6] Yang Chii-Rong, Hsieh Yu-Sheng, Hwang Guang-Yeu. Photoablation characteristics of novel polyimides synthesized for high-aspect-ratio excimer laser LIGA process[J]. Journal of Micromechanics and Microengineering, 2005, 14 (4): 480-489.

[7] 明平美, 朱荻, 胡洋洋, 等. 基于UV-LIGA技术制造微结构器件试验研究[J]. 中国机械工程, 2006 (21): 2216-2220.

[8] Cheng C H, Chen S C, Chen Z S. Multilevel electroforming for the components of a microdroplet ejector by UV LIGA technology[J]. Journal of Micromechanics and Microengineering, 2005 (15): 843-848.

[9] 明平美, 朱荻, 胡洋洋, 等. 超声微细电铸试验研究[J]. 中国机械工程, 2008 (6): 644-647.

[10] 黎醒, 蒋炳炎, 吕辉, 等. 疏水植物表面微纳复合结构电铸模芯的制备[J]. 材料工程, 2018 (2): 66-72.

Experimental Study on Electrodeposition of Copper Microstructure

Zhang Yong1, Qian Shuangqing2

In this paper, based on 3D printing technology, the cathode substrate with microstructure was fabricated, and then the surface conductive treatment of cathode substrate was carried out. Finally, the electrodeposition process parameters were optimized. On this basis, a variety of copper micro structure parts were prepared. The experimental results show that the micro structure parts based on 3D printing can be well applied to micro electroforming, and the shape quality of micro electroforming devices can be significantly improved by means of appropriate pulse current parameters and strong stirring electrolyte.

microstructure; electroforming; three-dimensional printing

TQ153.2

A

1009-8429(2020)04-0001-05

2020-10-15

章 勇(1982-),男,沙洲职业工学院机电工程系讲师;

钱双庆(1982-),男,南通大学机械工程学院副教授。