八肋支臂零件的加工工艺研究与改进

佟政阳,于家祥,汪亦凡,张卫,项云波

(1.安徽天航机电有限公司,安徽芜湖 241000;2.国营芜湖机械厂,安徽芜湖 241000)

八肋支臂零件是安装在飞机某个传动系统内的,如图1所示,在工作时该零件需要承受一个大于850N的拉力。根据某单位大修指南规定,该零件在到达使用寿命后需要对其进行更换。产品原材料是从俄罗斯购买的铝材,经过生产加工后,每件零件定价在3148.2元。该产品每次顺利的完成加工,对车间的质量现象、经济效益都起到积极作用。为提升其生产合格率,增加公司效益,本文就该类零件加工合格率低的原因进行了分析研究,并针对合格率的提升制定出具体有效的解决措施[1-2]。

图1 八肋支臂零件与安装示意图

1 分析与讨论

1.1 统计分析

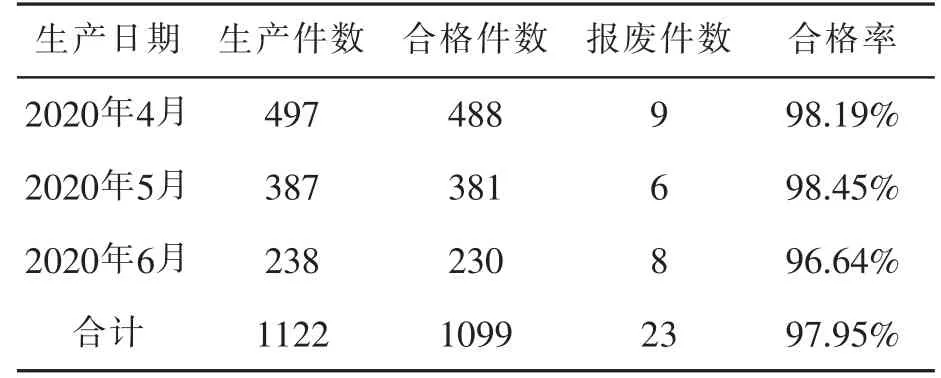

统计某单位2020年二季度的八肋支臂零件生产任务,计划生产1122件,其中报废23件,产品交付合格率仅为97.95%,详见表1。每件产品的报废都将增加生产成本和影响公司制定年度交付合格率99.1%的目标值。

表1 2020年三季度产品统计表

1.2 原因分析

该零件的加工过程共涉及5个环节,针对23件不合格品,对其进行研究分析,详见表2。

从表2可以看出,“机械加工”环节是造成合格率低的主要原因,如果这一个环节的不合格率能降下来,则整个产品的不合格率就可大幅下降。按照加工工艺单,机械加工环节只有一个加工中心工序,针对该工序可能涉及的主要原因进行统计分析,详见表3。

从上述统计数据可以看出,“5mm尺寸超差”占总频数的85.71%,是造成产品合格率低的主要原因。针对该原因,从引起产品质量波动的六个方面进行剖析,绘制了六因素系统图,如图2所示[3-4]。

针对分析出的7条末端因素,生产加工现场通过相关技术手段排除了技能不足、毛坯缺陷、工艺、工作环境以及检测量具等因素,从机床及设备工装两方面着手进行试验分析。

首先用设备机床加工检测样件,将样件委托华东计量站对检测样件进行测量检测样件的平行度、垂直度、圆度、位置度、尺寸精度等数据,与机床规定精度数据进行对比,检测数据结果见表4。

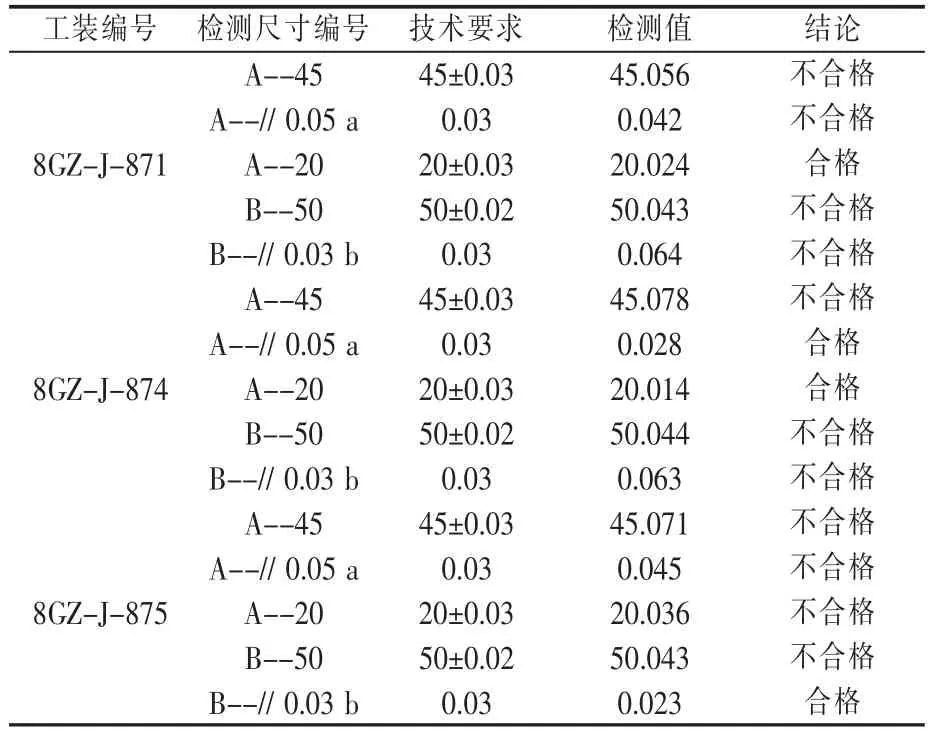

通过表4统计数据,可以发现机床平行度、精度等不是造成八肋支臂零件合格率的原因。对“工装”原因再进行研究分析。将零件安装在现有的工装胎具上后,对零件平面度进行检测,杠杆表显示数据是否在0.03mm以内,测量零件Y向两端尺寸相差是否在0.03mm以内,查看零件在松开后,表面有误明显压伤。测量零件Φ20孔圆度尺寸是否超过0.015mm。将得到的实验数据统计如表5。

针对“8GZ-J-871”、“8GZ-J-874”、“8GZ-J-875”三个工装,共测量15个要素,不合格比例达到66.67%。可以得出影响尺寸超差的主要原因是工装精度不达标导致的,因此该末端因素是造成八肋支臂零件加工合格率低的主要原因。

图2 六因素系统图

表4 机床加工样件检测数据结果

2 解决措施

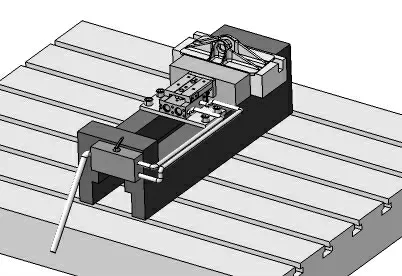

针对“工装平面度超过0.03mm,导致产品5mm尺寸超差”这一要因,根据现有工装无法满足加工要求,重新对工装进行设计、加工,在工装的中间增加两个螺钉紧固孔,使用螺钉将工装固定在虎钳上,实现零件的零点定位功能。增加两处测量点,这样能够在机床上检测零件5mm厚度尺寸的四个点。由于人工装夹会发生安装偏差大的问题,设计使用气动夹紧方式,整个装夹只需人工将零件放在零点定位凹槽内,开动气动开关,气缸推动活动钳口将零件夹紧。人工使用3公斤的紫铜锤在零件20mm上方,落在零件中心处,即可实现零件的装夹。

表5 工装检测数据对比

图3 工装示意图

为验证工装是否能够有效解决零件尺寸超差问题,我们对6件产品进行加工,并使用三坐标进行尺寸检测。

使用重新设计加工后的工装,完全能够满足零件的加工,尺寸超差现象基本消失。每批次零件都在工艺内附上加工安装示意图与安装注意事项及方法,并让操作人员签字确认。使用气缸为动力元件,能够消除人工夹紧力的不确定性,同时将零件的装夹时间缩短到10秒以内。上述检测数据证明,该措施有效解决了零件尺寸超差问题。

工艺改进后对2020年3季度生产零件的情况进行了统计,以核查改进效果,统计数据见表7。

表6 使用新工装加工后尺寸检测

表7 2020年三季度产品统计表

计算三季度的平均合格率为:

99.14%+100%+99.27%=99.47%。

3 结语

八肋支臂零件在飞机修理中为常换件,合格率低不仅增加公司的生产成本还影响飞机的修理周期。本文通过对其加工工艺的分析研究与改进,有效提升了该产品的生产合格率,增加了公司的生产效益。参考文献:

[1]于洋,董志,张磊.某典型支臂零件深槽高速加工研究[J].装备制造技术,2015(11):100-102.

[2]于洋.某支臂类零件深槽高速加工研究[C]//中国航空学会,2011.

[3]李玉平.机械加工误差的分析[J].新余学院学报,2005,10(2):27-30.

[4]王秀丽,魏永辉,蒋志强,等.机械加工工艺技术的误差分析及策略分析[J].河南科技,2015(24):52-54.