超高分子量聚乙烯纤维的无卤阻燃整理

杨雅茹, 沈小军, 唐柏林, 牛 梅

(1. 嘉兴学院 材料与纺织工程学院, 浙江 嘉兴 314001; 2. 嘉兴学院 浙江省纱线材料成型与复合加工技术研究重点实验室, 浙江 嘉兴 314001; 3. 太原理工大学 轻纺工程学院, 山西 晋中 030600)

超高分子量聚乙烯(简称UHMWPE)纤维,是继碳纤维、芳纶之后的第三代特种纤维,也是当今世界上比强度和比模量最高的纤维。UHMWPE纤维具有“轻薄如纸,坚硬如钢”的优异特性,其密度仅为0.97 g/cm3,但其结晶度却高达99%,取向度高达95%,其弹道防护性能超过了以“Kevlar”为代表的芳族聚酰胺纤维,是目前制造防弹衣、防弹头盔等防护装备的主要材料[1-3]。此外,UHMWPE纤维还具有优良的耐磨性、耐化学腐蚀、绝缘性、射线透过性,因此它在纺织、建筑、军事等诸多领域都得到了广泛的应用[4]。然而,即便UHMWPE纤维具有上述诸多优势,它仍然无法克服聚乙烯本身易燃的缺陷,UHMWPE纤维的极限氧指数只有17%,且在燃烧过程中发热量和生烟量较大,还会产生熔滴现象而引发二次灾害[5]。这极大地限制了其应用,因此,开发具有阻燃功能的UHMWPE纤维具有极大的现实意义。

由于UHMWPE熔融状态无流动性,且其性质极其稳定,导致其阻燃改性难度较大。目前UHMWPE的阻燃改性方法主要有2种。一是采用熔融共混法[6]或冻胶纺丝法[7]制备具有阻燃性的UHMWPE复合材料或纤维,但这些方法中阻燃剂无法在基体中均匀分散,因此会损害纤维本身的物化性能。另一种方法是通过涂层、浸轧等方法对纤维和织物进行阻燃后整理,该方法操作简单、效果显著,是目前UHMWPE纤维阻燃改性的主要方法[8-9]。但由于UHMWPE本身是由非极性的亚甲基形成的线性长链,纤维表面化学惰性极高[10],导致后整理法的阻燃耐久性差,且现有方法中使用的阻燃剂主要是卤系、磷系以及一些无机阻燃剂[11],需要的阻燃剂用量较大,从而会损害纤维本身的手感和物化性能。由此可见,UHMWPE纤维的阻燃整理要获得较好的效果,必须要解决两大问题:一是必须通过有效的表面预处理对纤维进行表面活化,从而提高阻燃耐久性;二是必须寻求合适的阻燃剂,以满足环保、低添加且不损害纤维本身物化性能的要求。

针对上述问题,本文采用兼具阻燃和抑烟效果的氢氧化镁包覆碳微球(MH-CMSs)作为阻燃剂,采用钛酸四丁酯和亚磷酸三苯酯对UHMWPE纤维进行活化处理,不仅能有效提高UHMWPE纤维的表面活性和粘附性,还能利用亚磷酸三苯酯中的阻燃磷元素和无机阻燃剂形成协同作用,提升阻燃效率。通过浸轧-烘焙法,使阻燃剂牢牢黏附在UHMWPE纤维表面,研究了其阻燃效果和阻燃作用机制。

1 实验部分

1.1 实验材料与仪器

纤维:超高分子量聚乙烯纤维长丝(Dyneema,线密度为111 tex),由东莞市索维特特殊线带有限公司提供。

试剂:无水乙醇,分析纯,购于天津市恒兴化学试剂制造有限公司;钛酸四丁酯,分析纯,购于无锡市亚太联合化工有限公司;亚磷酸三苯酯,分析纯,购于济宁恒泰化工有限公司;聚乙二醇400,分析纯,购于天津市致远化学试剂有限公司;氢氧化镁包覆碳微球(MH-CMSs)阻燃剂,自制[12]。

仪器和设备:CXF-1型高温高压反应釜,大连润昌石化设备有限公司;DSA200-GL1型超声波振荡仪,杭州畅烽机电有限公司;ZNCL-TS型智能数显磁力电热套,重庆东悦仪器有限公司;30型手动轧车,绍兴市元茂机电设备有限公司;101-2A型真空恒温烘箱,泸南电炉烘箱有限公司。

1.2 实验方法

1) 纤维表面除杂:将UHMWPE纤维浸泡在无水乙醇中,在40 ℃条件下超声处理0.5~1 h,之后自然晾干。

2) 活化预处理:将除杂后的UHMWPE纤维浸泡在预先配制好的活化液中(活化液为钛酸四丁酯和亚磷酸三苯酯的均匀混合溶液。其中:钛酸四丁酯的质量分数为UHMWPE纤维质量的3%~5%;亚磷酸三苯酯的用量以刚好浸没纤维为佳),将该反应体系先在常温下机械搅拌3 h,搅拌转速为150 r/min,搅拌完毕后再继续浸泡3 h,之后取出纤维,沥干纤维上的液体待用。

3) 阻燃液的配制:将MH-CMSs阻燃剂均匀分散于适量聚乙二醇400中(为考察阻燃剂浓度的影响,分别配制了3种不同浓度的阻燃液,其中阻燃剂MH-CMSs占聚乙二醇400的质量分数依次为2%,4%,6%,对应的纤维依次标记为1#、2#和3#),再加入适量钛酸四丁酯(钛酸四丁酯的用量为阻燃剂质量的0.5%~1%),常温下搅拌0.5 h,搅拌转速为300 r/min,所得的黑色悬浊液即为阻燃液。

4) FR-UHMWPE纤维的制备:将活化后的UHMWPE纤维浸泡在阻燃液中,采用三浸三轧的方法对纤维进行处理(3次浸泡时间分别为12、2和 1 h,3次轧辊压力均为0.1 MPa),最后将浸轧过的纤维于90 ℃条件下烘72 h,即得FR-UHMWPE纤维(1#、2#和3#)。

1.3 测试与表征

1.3.1 阻燃剂的表征

用JEM-1400/1011型透射电子显微镜(TEM)表征阻燃剂MH-CMSs的形貌。

用FTIR-1730型傅里叶变换红外-拉曼光谱仪(FTIR),采用溴化钾压片法测定MH-CMSs的表面性质和化学结构,扫描范围为4 000~300 cm-1。

用Perkin-Elmer TGA 4000热重分析仪(TG)测试MH-CMSs的热分解行为。程序设置为:N2气氛,气体流速20 mL/min,30 ℃恒温1 min后以10 ℃/min的升温速率升温至900 ℃,在900 ℃恒温1 min。

1.3.2 纤维的形貌结构表征

用MIRA-3型场发射扫描电镜(SEM)表征FR-UHMWPE纤维的形貌。

用FTIR-1730型傅里叶变换红外-拉曼光谱仪采用傅里叶变换衰减全反射红外光谱法(ATR-FTIR)测定FR-UHMWPE纤维的表面性质和化学结构,扫描范围为4 000~650 cm-1。

1.3.3 纤维的燃烧性能测试

根据GB/T 5454—1997《纺织品燃烧性能测定 氧指数测定法》用TM606 数显氧指数测试仪测定纤维的极限氧指数(LOI)。

将UHMWPE纤维(质量控制在(0.5±0.01) g)放置在铁丝网上,用火焰外焰加热纤维,火焰高度控制在4 cm左右,记录纤维的续燃时间及燃烧时的熔滴情况。

用C-1087型锥形量热仪,按照ISO5660-1∶2002《火灾反应试验——放热、产烟和质量 损失率》测试纤维的燃烧热释放(HRR)等参数,样品尺寸为 100 mm × 100 mm × 1.5 mm,辐射照度为50 kW/m2。

1.3.4 纤维的力学性能测试

用YG061型电子纤维强力仪,根据GB/T 14344—2008《化学纤维长丝拉伸性能试验方法》测试纤维的断裂强度和断裂伸长率等参数。测定条件:夹距为250 mm,拉伸速度为200 mm/min。

1.3.5 纤维的热稳定性测试

用Perkin-Elmer TGA 4000热重分析仪(TG)测试纤维的热分解行为。程序设置为:N2气氛,气体流速20 mL/min,100 ℃恒温1 min后以10 ℃/min的升温速率升温至800 ℃,在800 ℃恒温1 min。

1.3.6 纤维燃烧后的炭层形貌表征

用MIRA-3型场发射扫描电镜(SEM)观察纤维在锥形量热仪测试后生成的炭层的微观形貌。

2 结果与讨论

2.1 MH-CMSs阻燃剂的结构

2.1.1 形貌结构

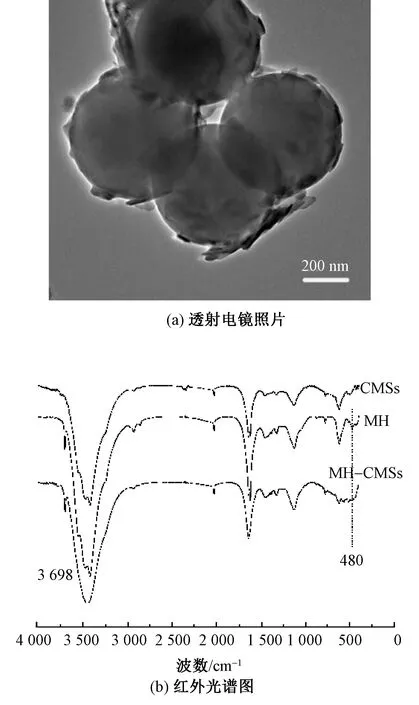

图1(a)示出MH-CMSs阻燃剂的透射电镜照片。可见,MH-CMSs阻燃剂为核壳结构的球状颗粒,表面粗糙,粒径约为700 nm。图1(b)为MH-CMSs阻燃剂的红外光谱图。可知,MH-CMSs的红外光谱上同时体现了碳微球(CMSs)和氢氧化镁(MH)的特征峰,与纯CMSs相比,MH-CMSs在3 698 cm-1处新增的特征峰是MH晶体结构中—OH的伸缩振动峰,480 cm-1处新增的特征峰对应Mg-O的伸缩振动峰,由此说明MH-CMSs阻燃剂是由MH包裹在CMSs表面形成的。

图1 MH-CMSs阻燃剂的透射电镜照片和红外光谱图Fig.1 TEM image (a) and FT-IR spectra (b) of MH-CMSs flame retardant

2.1.2 热稳定性分析

图2示出MH-CMSs阻燃剂的热重(TG)曲线。由图可知,MH-CMSs阻燃剂的初始分解温度(Tonset)为321 ℃,其热分解过程主要分2步进行:第1步对应阻燃剂壳层MH的受热分解,第2步对应阻燃剂核心CMSs的受热分解以及阻燃剂分解产物的再分解。结合TG曲线上的质量损失情况及900 ℃的残余质量分析可知,在MH-CMSs阻燃剂中,MH和CMSs的质量比约为1∶4。

图2 MH-CMSs阻燃剂的TG曲线Fig.2 TG curve of MH-CMSs flame retardant

2.2 UHMWPE纤维的形貌分析

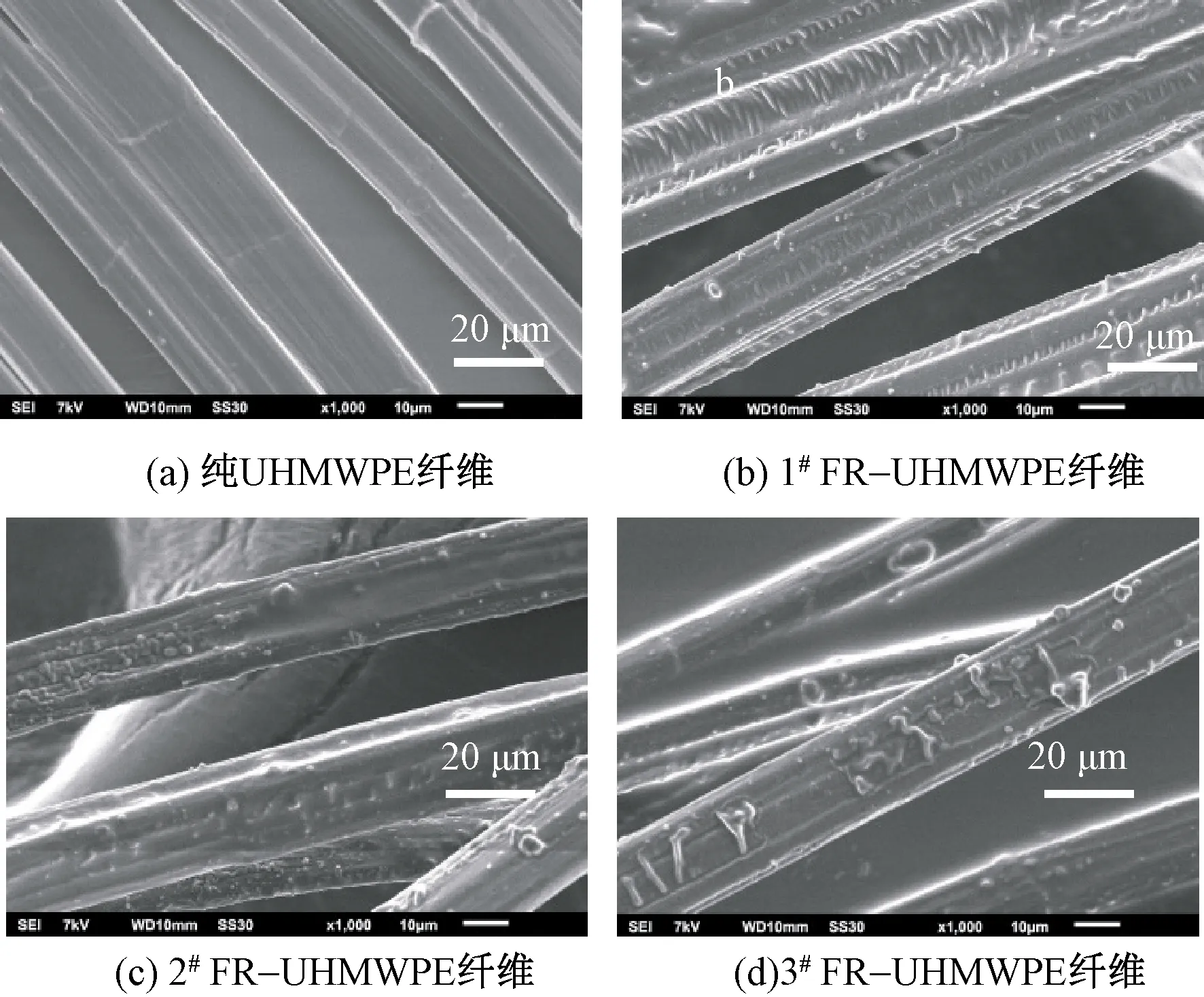

图3示出阻燃处理前后UHMWPE纤维的SEM照片。可以看出,未处理的纯UHMWPE纤维表面光滑平整,而经阻燃整理后得到的FR-UHMWPE纤维表面粗糙,阻燃液在纤维表面呈现膜状附着,附着膜中明显可见许多球状小颗粒,这些球状小颗粒就是MH-CMSs阻燃剂。随着阻燃液中MH-CMSs含量的增加,纤维表面粗糙程度增加,与此同时,MH-CMSs阻燃剂的团聚现象也变得严重。

图3 阻燃处理前后UHMWPE纤维的SEM照片Fig.3 SEM images of UHMWPE fibers before and after flame retardant treatment. (a) Pure UHMWPE fiber; (b)1# FR-UHMWPE fiber; (c) 2# FR-UHMWPE fiber; (d)3# FR-UHMWPE fiber

2.3 UHMWPE纤维的化学结构分析

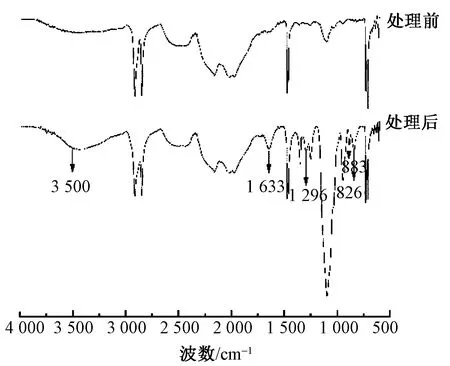

图4示出阻燃处理前后UHMWPE纤维的红外光谱。由图可知,与纯UHMWPE纤维相比,阻燃处理后FR-UHMWPE纤维(3#)的红外光谱在1 633、1 296 cm-1处出现了钛酸酯的特征峰,1 100、826 cm-1处出现了亚磷酸三苯酯的特征峰,3 500 cm-1处的特征峰为羟基形成氢键的缔合峰,说明钛酸四丁酯和亚磷酸三苯酯活化液作为纤维和阻燃剂间的桥梁,使阻燃剂成功黏附在了UHMWPE纤维表面。

图4 阻燃处理前后UHMWPE纤维的红外光谱Fig.4 Infrared spectra of UHMWPE fibers before and after flame retardant treatment

2.4 FR-UHMWPE纤维的燃烧性能

表1示出FR-UHMWPE纤维的燃烧性能测试结果。由表可知:纯UHMWPE纤维的LOI值仅为17.5%,属于易燃纤维;经阻燃整理后,FR-UHMWPE纤维的阻燃性得到了显著提高。与纯UHMWPE纤维相比,1#FR-UHMWPE纤维的LOI值提高到23.8%,提高幅度高达36%。当阻燃剂用量提高时,2#FR-UHMWPE纤维的LOI值继续提高至24.6%,但3#FR-UHMWPE纤维的LOI值与2#FR-UHMWPE纤维相比略有降低,这可能是高含量下阻燃剂的团聚造成的。除此之外,与纯UHMWPE纤维相比,FR-UHMWPE纤维的续燃时间显著缩短,融滴情况也得到了改善。

表1 FR-UHMWPE纤维的燃烧性能Tab.1 Burning performance of FR-UHMWPE fibers

锥形量热仪测试具有参数测定值全面,与大型火灾相关性好等优点[13],是目前用于评价材料阻燃性的重要手段[14-16]。为进一步研究FR-UHMWPE纤维的燃烧性能,对其做了锥型量热仪测试。

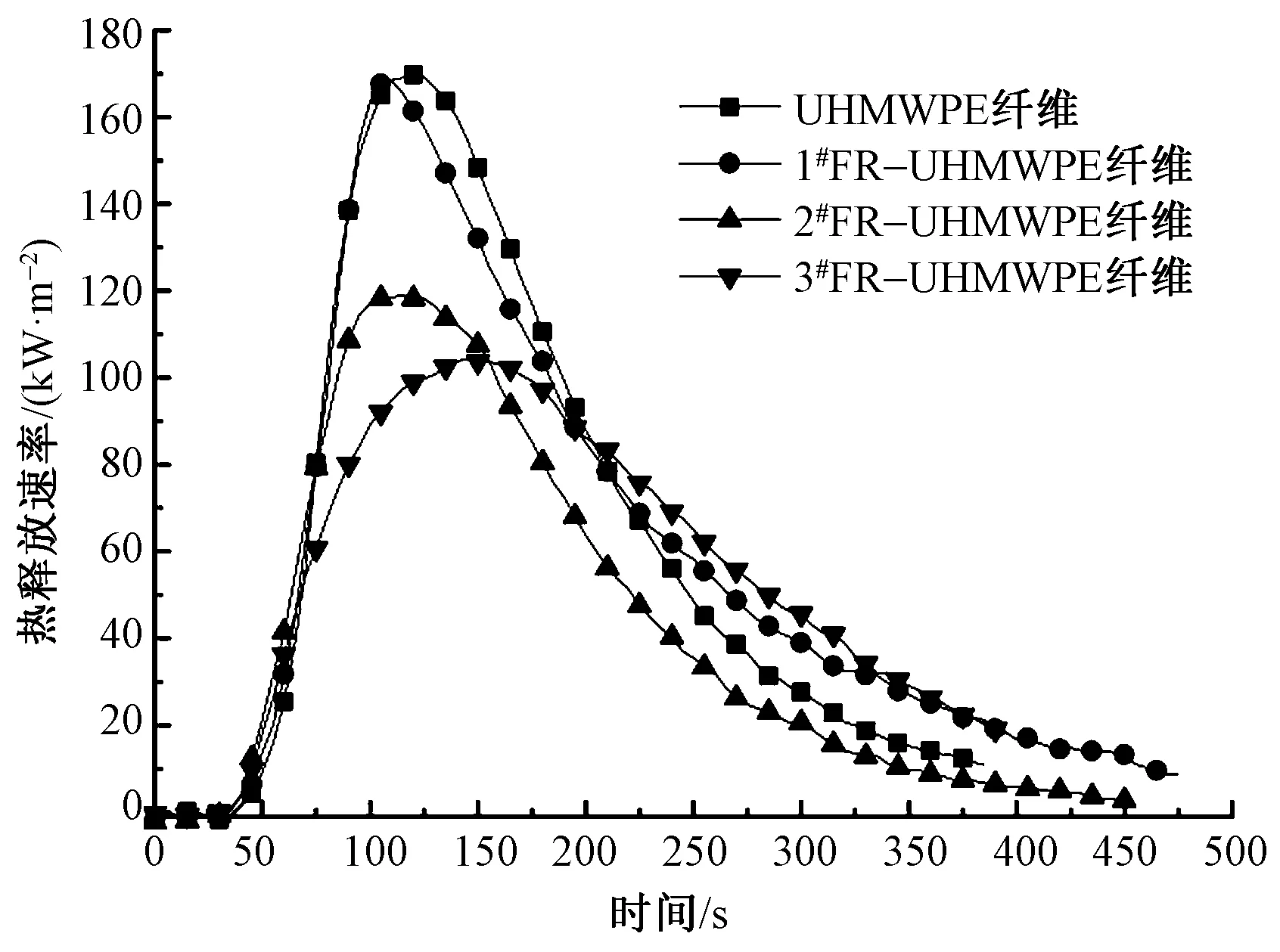

热释放速率(HRR)又称为火强度,是表征材料火行为最重要的参数之一[17]。图5示出FR-UHMWPE纤维的HRR曲线。由图可知:纯UHMWPE纤维着火后热释放速率急剧增大,在着火后120 s达到峰值,峰值热释放速率(pk-HRR)为169.7 kW/m2;经阻燃整理后,FR-UHMWPE纤维的热释放速率随着阻燃剂用量的增加而降低,其中,3#FR-UHMWPE纤维的HRR降低最明显,其HRR曲线在着火后160 s才达到峰值,pk-HRR为102.9 kW/m2,较纯UHMWPE纤维降低了39.3%,这将极大地降低火灾危险性。值得注意的是,纯UHMWPE纤维的HRR曲线呈尖峰状,意味着燃烧的剧烈发展;而3#FR-UHMWPE纤维的HRR曲线低而平缓,其HRR曲线是在150~200 s时基本维持不变,这意味着在燃烧进行到一定程度时,3#FR-UHMWPE纤维生成的炭层能持久而有效地发挥隔离和保护作用,从而阻隔热量传递和可燃物质的释放[18]。

图5 FR-UHMWPE纤维的热释放速率曲线Fig.5 Heat release rate curves of FR-UHMWPE fibers

表2对比了纯UHMWPE纤维和FR-UHMWPE纤维的重要燃烧参数。由表可知,与纯UHMWPE纤维相比,FR-UHMWPE纤维的pk-HRR和总热释放量(THR)均有不同程度的降低,这证明了FR-UHMWPE纤维较好的阻燃性。除此之外,FR-UHMWPE纤维点燃时间(TTI)也有所延长,这说明阻燃整理提高了UHMWPE纤维的难燃性。在实际火灾中,除了由火焰和热造成的伤害,烟窒息也是造成死亡的重要原因之一[19]。由表2可知,FR-UHMWPE纤维的总烟释放量(TSR)与纯UHMWPE纤维相比也得到不同程度的降低,说明FR-UHMWPE纤维在具备阻燃性能的同时,还具有一定的抑烟作用。TTI/pk-HRR是表征潜在轰燃性能及火灾危险性的参数[20],该指标从纯UHMWPE纤维的0.018 m2·s/kW增加到了3#FR-UHMWPE纤维的0.146 m2·s/kW,增幅超过7倍,这将十分有助于降低火灾危险性,为火场中的人员逃生和救援提供宝贵的时间。

表2 FR-UHMWPE纤维的锥形量热仪测试数据Tab.2 Cone calorimeter test data of FR-UHMWPE fibers

2.5 FR-UHMWPE纤维的力学性能

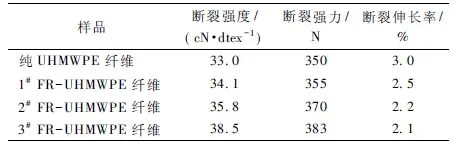

表3示出FR-UHMWPE纤维的力学性能测试结果。由表可知,阻燃整理并没有对UHMWPE纤维的力学性能造成破坏,随着阻燃剂用量的增大,FR-UHMWPE纤维的断裂强度和断裂强力逐渐提高,断裂伸长率逐渐降低。这是由于随着纤维表面阻燃液附着量的增加,会在纤维表面和纤维之间形成膜状附着,在拉伸过程中,附着膜会承担一部分载荷,从而导致纤维拉伸强度提高[8,21],但大量阻燃液的存在也会限制UHMWPE纤维分子的链段运动,从而导致断裂伸长率降低。

表3 FR-UHMWPE纤维的力学性能Tab.3 Mechanical properties of FR-UHMWPE fibers

2.6 FR-UHMWPE纤维的热稳定性

图6示出UHMWPE纤维和FR-UHMWPE纤维(3#)的TG曲线对比。由图可知,UHMWPE纤维的热分解主要分为2个阶段。第1阶段发生在270~475 ℃之间,该阶段对应纤维主体分解,即UHMWPE分子链断裂生成低聚物、炭层、以及CO和CO2等小分子气体;第2阶段发生在475 ℃之后,对应第1阶段生成的低聚物和炭层的进一步分解[5,22]。而FR-UHMWPE纤维的热分解分为3个阶段:第1阶段发生在200~300 ℃之间,对应阻燃液以及UHMWPE纤维的初级降解;第2阶段发生在300~470 ℃之间,对应纤维主体降解生成低聚物、炭层、以及CO和CO2等小分子气体;第3阶段发生在470 ℃之后,对应第1阶段生成的低聚物和炭层的进一步分解。值得注意的是,与UHMWPE纤维相比,一方面,FR-UHMWPE纤维的初始分解温度较低,因此在受热时阻燃剂能及时参与从而较早发挥阻燃作用;另一方面,UHMWPE纤维在800 ℃时的残余质量分数仅为13.0%,而FR-UHMWPE纤维的残余质量分数仍有17.7%,这说明在热降解过程中,阻燃剂MH-CMSs的存在促进了UHMWPE成炭,残炭的增加意味着分解生成的可燃性挥发物减少,并且有助于保护炭层的形成[23]。

图6 UHMWPE纤维和FR-UHMWPE纤维的TG曲线Fig.6 TG curves of UHMWPE fiber and FR-UHMWPE fiber

2.7 FR-UHMWPE纤维燃烧后炭层分析

纤维燃烧后形成的炭层形貌能直观地说明阻燃机制。图7示出UHMWPE纤维和FR-UHMWPE纤维(3#)在锥形量热仪测试后炭层的SEM照片。由图7(a)可知,纯UHMWPE纤维燃烧后的炭层松散而脆弱,且表面分布着大量孔穴,这意味着在燃烧过程中气体和可燃物可以自由出入,因此这种形貌的炭层不能起到有效的阻隔和保护作用。而图7(b)表明:FR-UHMWPE纤维燃烧后形成的炭层的致密性和连续性明显改善,孔洞也大幅度减少,这说明阻燃整理促进了UHMWPE纤维在热解过程中的成炭反应,从而形成了致密、连续、少孔的炭层。该种炭层具有较高的物理强度和热稳定性,能有效抑制热量和可燃气体的释放[24],保护内部基体不被燃烧,因而使得FR-UHMWPE纤维的热释放速率和生烟量明显降低,该炭层的形成是FR-UHMWPE纤维具有良好的阻燃性能的重要原因。

图7 UHMWPE纤维和FR-UHMWPE纤维炭层的SEM照片Fig.7 SEM images of char layers of UHMWPE fiber (a) and FR-UHMWPE fiber (b)

3 结 论

1)采用氢氧化镁包覆碳微球(MH-CMSs)为阻燃剂,钛酸四丁酯和亚磷酸三苯酯为活化剂,依次通过除杂—活化—浸轧—烘焙的方法,可有效提高UHMWPE纤维的阻燃性能,同时不会损害其力学性能。经阻燃整理后的FR-UHMWPE纤维的极限氧指数(LOI值)较纯UHMWPE纤维提高了36%以上,峰值热释放速率降低幅度可达39.3%,且纤维的点燃时间延长,续燃时间缩短,发烟和熔滴现象也得到抑制。

2)FR-UHMWPE纤维表现出凝聚相阻燃机制。阻燃整理促进了UHMWPE降解成炭,使其在燃烧过程中形成了致密、连续、少孔的炭层,该炭层有效地阻止了燃烧时热与质的传递,从而起到了阻燃作用。