骨架镍的制备及其在染料中间体合成中的应用

冯鹏耀, 王 蓉, 瞿建刚,2, 董 玲, 胡啸林,2

(1. 南通大学 纺织服装学院, 江苏 南通 226019; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

芳香族氨基化合物及其衍生物可以用来制造药品、染料中间体和精细化学品等,其工业化合成一直以来受到广泛的关注[1]。T酸,又名科赫酸,是一种重要的化工原料,还可以进一步制备H酸,变色酸等其他染料中间体,用途非常广泛,是印染原料加工过程中必不可少的染料中间体之一[2]。传统T酸合成工艺中采用铁粉还原,但是铁渣排放、铁离子残余率高和废水废气排放等都是很难解决的问题,给生态环境造成严重的污染,而且不利于行业的可持续发展[3]。

为了响应国家清洁生产的要求,催化加氢还原工艺应运而生。在过去的半个世纪中,催化加氢因其在学术领域、燃料和化学品的工业生产中的重要性而备受关注[4],已经成为化学工业中必不可少的过程,可以获得各种有价值的化合物,包括精细化学品、农用化学品和药物化学品等[5]。催化加氢是一种可持续发展的绿色工艺,其中液相催化加氢不会受到反应底物沸点的局限,在经济上具有较大的优势[6-7]。常用的加氢还原用催化剂分为贵金属和非贵金属两大类。使用贵金属催化加氢,如Rh,Pd和Pt,虽然活性很高,但成本太高[8],因此,低成本的非贵金属催化剂的开发研究在过去十年中逐渐成为热点。其中,骨架镍是具备这种潜能的金属之一,骨架镍催化剂是由镍和铝经过高温合金化得到镍铝合金,再用强碱溶解铝,剩下的铝和镍形成骨架结构的一种加氢催化剂。由于它资源丰富、价廉易得、活性仅次于贵金属催化剂,从而被普遍应用于各类加氢反应中。骨架镍催化剂在宏观上和金属粉末是相似的,但其内部含有大量的三维网状韧带结构,催化剂表面多样化的晶面能够为催化反应提供平台、台阶、位错等缺陷位,大量的低配位原子增加了催化剂的催化活性[9]。除此之外,骨架镍结构内部分布着大量的孔道使其具有较大的比表面积和较多的活性位点,可以在温和的条件下进行催化加氢反应[10-11]。同时寿命也是评判催化剂性能优劣的重要因素之一,杨薇[12]以对苯二胺催化加氢的优化工艺为背景,对催化剂进行套用实验,结果表明,催化剂活性下降较为明显,在第10次套用实验时,转化率仅为30.31%。

本文以镍铝合金作为原料,经过活化制备骨架镍催化剂,应用在硝基T酸加氢还原反应中。借助测试手段对骨架镍催化剂的结构进行分析研究,讨论催化剂中骨架结构、合金组成及表面形貌等对活性产生的影响,以期为骨架镍催化剂的制备及其在硝基T酸加氢还原反应中的应用提供一定的理论参考。

1 实验部分

1.1 材料与仪器

镍铝合金(宜兴市晨风冶金有限公司),硝基T酸(石嘴山润盛化工科技有限公司),锌粉(南通朝日实业有限公司),碘化钾试纸(杭州试三科技有限公司),高纯氢、氮气、液氮(南通天源气体有限公司),氢氧化钠、浓硫酸(98%)、亚硝酸钠、盐酸(37%)(分析纯,上海润捷化学试剂有限公司)。

YZMR-250(M)型微型反应釜(上海岩征实验仪器有限公司),Gemini SEM 300扫描电子显微镜(德国Carl Zeiss公司),Zeta电位及粒度仪(美国布鲁克海文仪器公司),Ultima IV组合型多功能水平X射线衍射仪(日本Rigaka公司),ASAP2020型比表面积及孔隙分析仪(美国麦克仪器公司)。

1.2 实验方法

1.2.1 骨架镍制备原理

骨架镍的活性来源于其结构内部含有大量的孔道以及镍本身具有的活性,通过片碱除去了镍铝合金中大部分的铝,增大了镍的比表面积,这一过程被称为活化。活化反应的反应方程式如下:

2NaOH+2NiAl+2H2O →2NaAlO2+3H2↑+2Ni↓

1.2.2 骨架镍制备步骤

将50 g氢氧化钠溶解在200 mL去离子水中,并在搅拌条件下将50 g镍铝合金分小批量缓慢加入到碱溶液中,要注意控制加入的速度,使反应不过于剧烈。当镍铝合金全部加完后,将烧杯放入90~95 ℃水浴中加热反应,直至气泡变慢为止后用去离子水反复冲洗至中性,最后将制备好的催化剂转移到广口瓶中用去离子水保存。

1.2.3 催化加氢反应原理

针对硝基T酸,在萘环上的硝基对萘上的亲核取代反应有活化作用。在反应釜中给予一定的温度、压力和少量的骨架镍,通入一定压力的氢气,并通过搅拌使得气液固三相均匀地混合。

在骨架镍的催化作用下,氢气首先将萘环上的硝基还原成亚硝基,然后进一步还原为羟胺,从而最终被还原为氨基[13],反应方程式如图1所示。

图1 硝基T酸加氢反应方程式Fig.1 Nitro T-acid hydrogenation reaction equation

1.2.4 催化加氢反应

在250 mL聚四氟乙烯内衬中加入150 mL硝基T酸(0.72 mol/L)以及骨架镍催化剂,将其置于反应釜中,密闭后,先后用N2和H2置换3次,调节压力表的示数至实验压力,调节釜内温度至实验温度,开启搅拌。在整个反应过程中,不断补充H2至实验压力,当压力不再下降视为反应完成。随后取出液体进行性能测试。

1.3 测试方法

1.3.1 镍铝合金和骨架镍的形貌观察

对镍铝合金和骨架镍进行喷金处理后,采用扫描电子显微镜在5 kV的加速电压下表征样品的表面形貌、孔道分布,并利用扫描电子显微镜配备的能谱仪测试样品表面元素含量。

1.3.2 镍铝合金和骨架镍的晶型表征

采用X射线衍射仪对镍铝合金和骨架镍进行测试。采用CuKα辐射源,扫描范围2θ为10°~80°,测试速率为5(°)/min。

1.3.3 镍铝合金和骨架镍的比表面积与孔径测试

测试前先将镍铝合金和骨架镍在100 ℃条件下干燥4 h,然后采用比表面积及孔隙分析仪以高纯N2为吸附介质,在液氮温度为77 K条件下测定样品的比表面积和孔结构。

1.3.4 镍铝合金和骨架镍的Zeta电位测试

将镍铝合金和骨架镍分散在水中,超声振荡一段时间,取上层清液,采用Zeta电位分析仪测试其Zeta电位。

1.3.5 转化率测试

采用重氮化滴定法测试硝基T酸转化为氨基T酸的转化率。

先取10 mL反应液置于100 mL的容量瓶中,加水至刻度备用,记为A;再取10 mL反应液置于100 mL的三口瓶中,逐滴加入10 mL的盐酸(2.4 mol/L)和1 g锌粉,加热至沸腾2 min后,冷却,定容到100 mL的容量瓶中备用,记为B。从A和B中分别取25 mL反应液置于烧杯中,每个烧杯中均加入5 mL浓盐酸,然后用亚硝酸钠溶液(0.1 mol/L)进行滴定,当碘化钾试纸呈现蓝色晕圈且3 min不消失即为滴定终点,分别记录消耗的亚硝酸钠的体积Va和Vb,其中Va/Vb的比值即为产物的转化率。

2 结果与讨论

2.1 骨架镍的性能分析

2.1.1 晶体结构分析

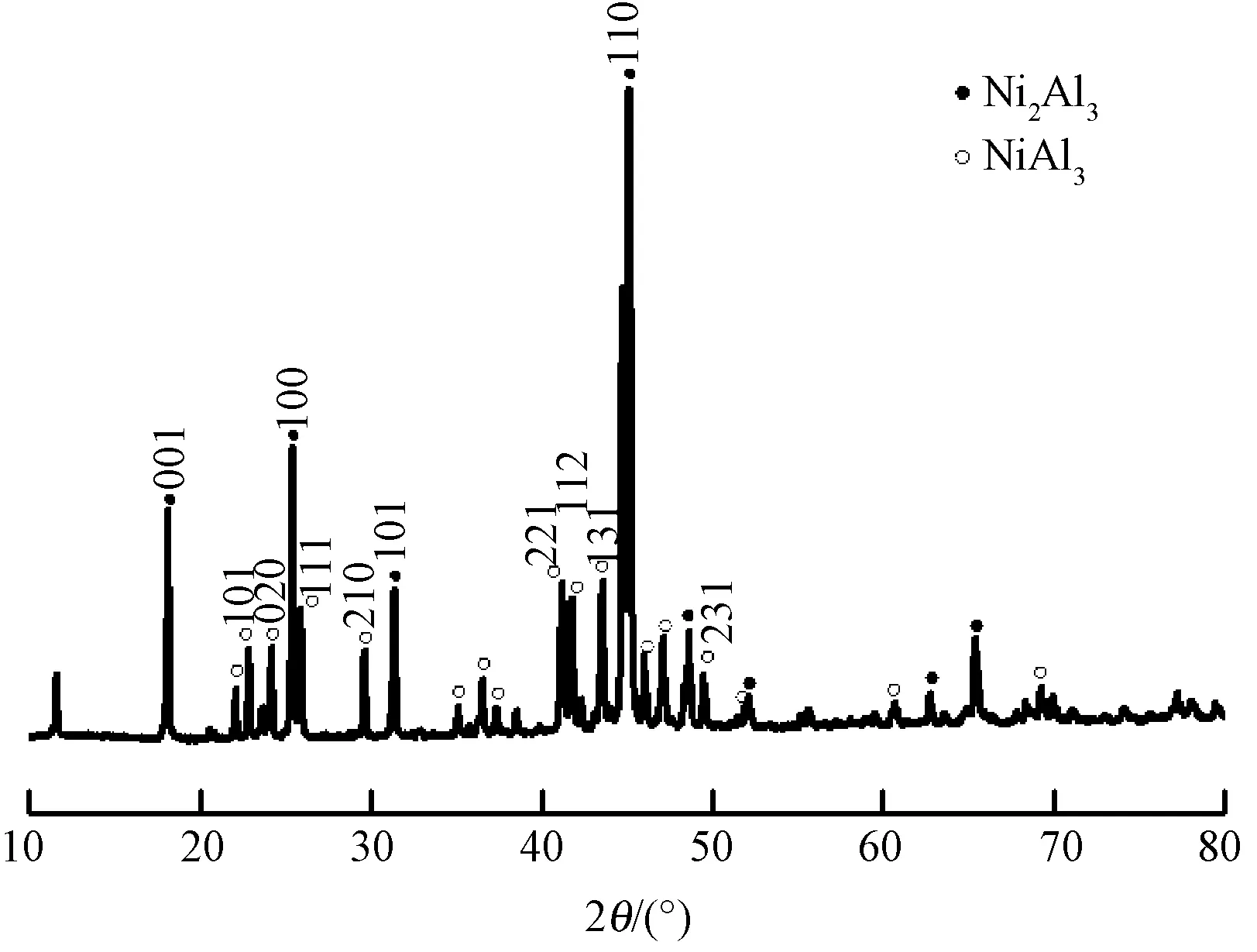

图2示出镍铝合金的X射线衍射光谱。可以看出,形成的衍射峰是含铝量较高的NiAl3(2θ值分别为41.1°、41.7°和43.5°等)和Ni2Al3(2θ值分别为18.1°、25.3°和45.1°等)合金相。NiAl3相脱铝后,有一定的残余铝;而Ni2Al3相脱铝后,形成的镍晶体以孪晶及重孪晶形式出现,颗粒中存在着很多的孔道,保有空位和缺陷,为吸附、活化反应物分子提供良好的环境。并且Ni2Al3不易破碎,在颗粒中心合金结构几乎不变,残余铝多,这些合金相的形成是骨架镍催化剂高活性的主要原因[14]。

4.基本农田保护区。全市基本农田保护区面积为63204公顷,约占全市国土面积的29.27%。分布于10个镇(办事处)。

图2 镍铝合金的X射线衍射光谱Fig.2 XRD pattern of aluminum-nickel alloy

图3示出骨架镍的X射线衍射光谱。可以看出,有3个衍射峰的强度较强,对应的2θ值分别为44.5°、51.8°和76.1°,通过对比镍的PDF标准卡片(JCPDS 04-0850)发现,这几处衍射峰依次是面心立方镍晶体的(111)、(200)和(220)晶面,由于它的晶粒较小,衍射峰出现宽化现象[15-16]。通过Scherrer公式得出的平均晶粒尺寸是15.8 nm。此外,在2θ值为37.3°和63.0°出现了2个衍射峰,通过对比氧化镍的PDF标准卡片(JCPDS 75-0197)发现,这2处衍射峰分别对应氧化镍的(111)和(220)晶面[17]。氧化镍的出现是由于在测试时,骨架镍表面接触空气氧化所致,这也与EDS能谱测试中氧元素的出现相符合。

图3 骨架镍的X射线衍射光谱Fig.3 XRD pattern of raney nickel

2.1.2 表面形貌分析

图4示出骨架镍活化前后的扫描电子显微镜照片。从图4(a)可以看出,镍铝合金的表面较为平整、光滑,通过熔融制备的镍铝2种金属紧密地包裹在一起。从图4(b)可以看出,活化后的骨架镍的表面变得很粗糙。通过对比图4(a)和(b)可以看出,铝镍合金中大部分的铝经氢氧化钠反应去除了,剩余的铝形成了具有支撑作用的骨架结构。宏观上催化剂本身是极其细小的颗粒,但在扫描电镜下,它是一个多孔的立体结构,并且通过观察镍表面的局部放大图可以看出,上面分布了很多微孔,孔径在13 nm左右。一方面,这种结构大大增加了催化剂的比表面积,有利于赋予催化剂更高的活性,降低反应体系的活化能,加快反应速率。另一方面,结合套用实验,在一定程度上证实了该骨架结构机械强度高、不易破碎,催化剂在使用过程中活性组分不易流失,有利于重复使用。

图4 镍铝合金和骨架镍的扫描电镜照片Fig.4 SEM images of aluminum-nickel alloy (a) and Raney nickel(b)

2.1.3 表面元素种类及含量分析

骨架镍催化剂要具有较高的活性,那么镍铝合金本身要富含Ni2Al3和NiAl3合金相,这就要求在制备时要严格控制镍铝比例。借助扫描电子显微镜和能谱仪分析铝镍合金和骨架镍表面微区的元素组成和含量分布,结果如表1所示。

表1 铝镍合金和骨架镍的主要成分含量Tab.1 Main component content of aluminum-nickel alloy and Raney nickel

从表1可以看出,镍铝合金中的镍和铝的量比为2∶3,有利于形成Ni2Al3合金相,符合XRD测试的结果。经过活化之后,Al占Ni的质量分数从原来的61.9%降低为26.5%,铝的比例明显降低,说明大部分的铝与氢氧化钠反应除去了。氧元素的出现是由于浸没在水中的骨架镍在测试之前,需要烘干,镍暴露在空气中氧化所致。

2.1.4 比表面积及孔径分布分析

骨架镍的活性大小是加氢还原反应速率快慢,产物转化率高低的关键所在,而决定其活性的关键是比表面积、孔道容积的大小以及孔径分布的情况。为此,对镍铝合金和骨架镍比表面积和孔径分布情况进行了分析,结果如图5、6所示。

图5 骨架镍和镍铝合金的N2吸附-脱附等温线Fig.5 N2 adsorption-desorption isotherms of Raney nickel and aluminum-nickel alloy

图6 骨架镍的孔径分布曲线Fig.6 Pore size distribution curves of Raney nickel

从图5可以看出,镍铝合金的N2吸附量很低,表明它的比表面积较小。并结合SEM照片可知,在其结构中几乎没有孔道分布。骨架镍的吸附-脱附等温线在相对压力较低的情况(P/P0=0~0.4)下吸附量并没有呈现迅速上升的趋势,不符合微孔填充的机制,说明骨架镍中不含有微孔结构。在相对压力中等的情况(P/P0=0.4~0.9)下出现了一个较大的吸附滞后环,对应着介孔毛细凝聚体系,表明骨架镍内部存在较多的中孔[18-19]。从图6的孔径分布曲线可以看出,骨架镍的孔径峰在小于2 nm的区间内是没有的,绝大部分分布在2~50 nm的区间内,小部分分布在大于50 nm的区间内。

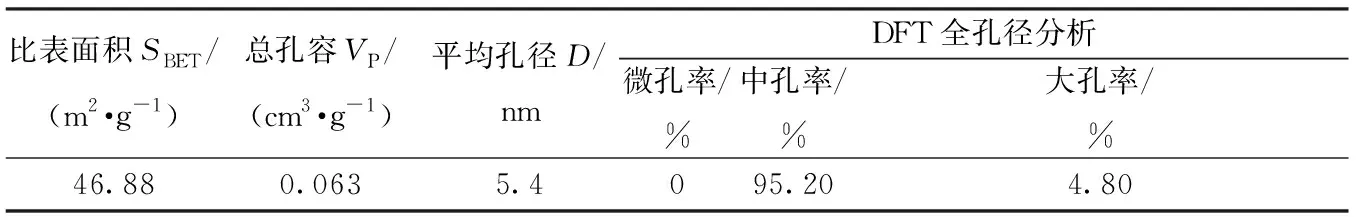

表2示出了骨架镍的孔道分布数据。结合国际纯粹与应用化学联合会(IUPAC)关于微孔、中孔、大孔的定义[20],表明骨架镍的孔道主要以中孔为主,含有少量的大孔,没有微孔。总的来说,镍铝合金比表面积较小,且结构内部几乎没有孔道分布。经氢氧化钠活化后,骨架镍结构内部产生大量的孔道,获得的比表面积达46.88 m2/g,从而提供较多的活性位点,确保能够在温和的条件下进行催化加氢反应。

表2 骨架镍的比表面积和孔结构参数Tab.2 Specific surface area and pore structure parameters of Raney nickel

2.1.5 Zeta电位

硝基T酸加氢还原反应是一个气液固三相反应,催化剂在溶液中的分散性越好,不易聚集,越有利于加快反应速率。将镍铝合金和骨架镍分别放置在去离子水中,超声一段时间后,取上层清液,测定其Zeta电位,结果如图7所示。

图7 镍铝合金和骨架镍的Zeta电位Fig.7 Zeta potential of aluminum-nickel alloy and Raney nickel

从图7可以看出,骨架镍活化之后Zeta电位值有所增加,颗粒表面双电层排斥力增大,颗粒分散稳定性提高。因此,骨架镍在溶液中的分散情况相对镍铝合金较好,颗粒之间不易聚集,有利于气液固三相充分混合。

2.2 骨架镍的应用性能分析

按照1.2.4节方法将制备好的骨架镍,应用在硝基T酸加氢还原反应中,测定其转化率。

2.2.1 硝基T酸工艺优化

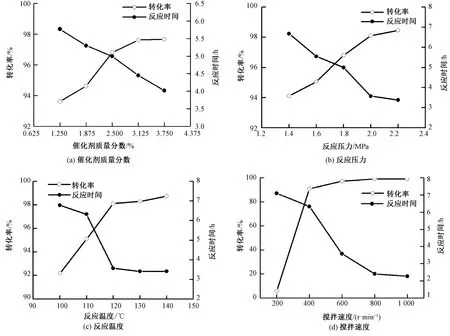

从催化剂质量分数、反应压力、反应温度和搅拌速度这4个因素优化骨架镍在硝基T酸加氢还原制备T酸的工艺,结果如图8所示。

从图8(a)可以看出,随着催化剂质量分数的增加,反应时间逐渐减少,转化率逐渐提高。当催化剂质量分数为2.500%时,转化率达到96.81%;继续增大催化剂用量,转化率提升不明显,而且成本会增加,因此,确定催化剂质量分数为2.500%。氢气作为该实验的反应物,既充当还原剂,又为反应提供所需的压力环境。从图8(b)可以看出,增大反应压力会提高转化率,缩短反应时间。对于气液混合相来说,增大反应压力会改变平衡,使反应向正方向进行,克服空间位阻,但反应压力过大会降低仪器的使用寿命,增加安全隐患,因此,确定反应压力为2.0 MPa。从图8(c)可以看出,升高反应温度同样会提高转化率。动力学方面,温度越高,分子运动越剧烈,反应速率越快。当温度较低时,不能提供反应足够的活化能,反应速率慢。热力学方面,温度越高,有更多的活化分子;但当温度过高时,不仅对设备的要求更高,还会浪费能源,因此,确定反应温度为120 ℃。从图8(d)可以看出,搅拌速度过低,导致气液固三相不能充分混合,难以反应。随着搅拌速度的增加,转化率提高,反应时间减少,最后趋于平缓。考虑到搅拌速度过大会增加能耗同时磨损搅拌头,因此,确定搅拌速度为800 r/min。综上确定硝基T酸最佳工艺为:催化剂质量分数2.500%,反应压力2.0 MPa,反应温度120 ℃,搅拌速度800 r/min。此时,硝基T酸的转化率达99.07%。

图8 硝基T酸加氢还原工艺Fig.8 Nitro T-acid hydrogenation reduction process. (a)Amount of catalyst;(b)Reaction pressure; (c)Reaction temperature;(d)Stirring speed

2.2.2 套用实验分析

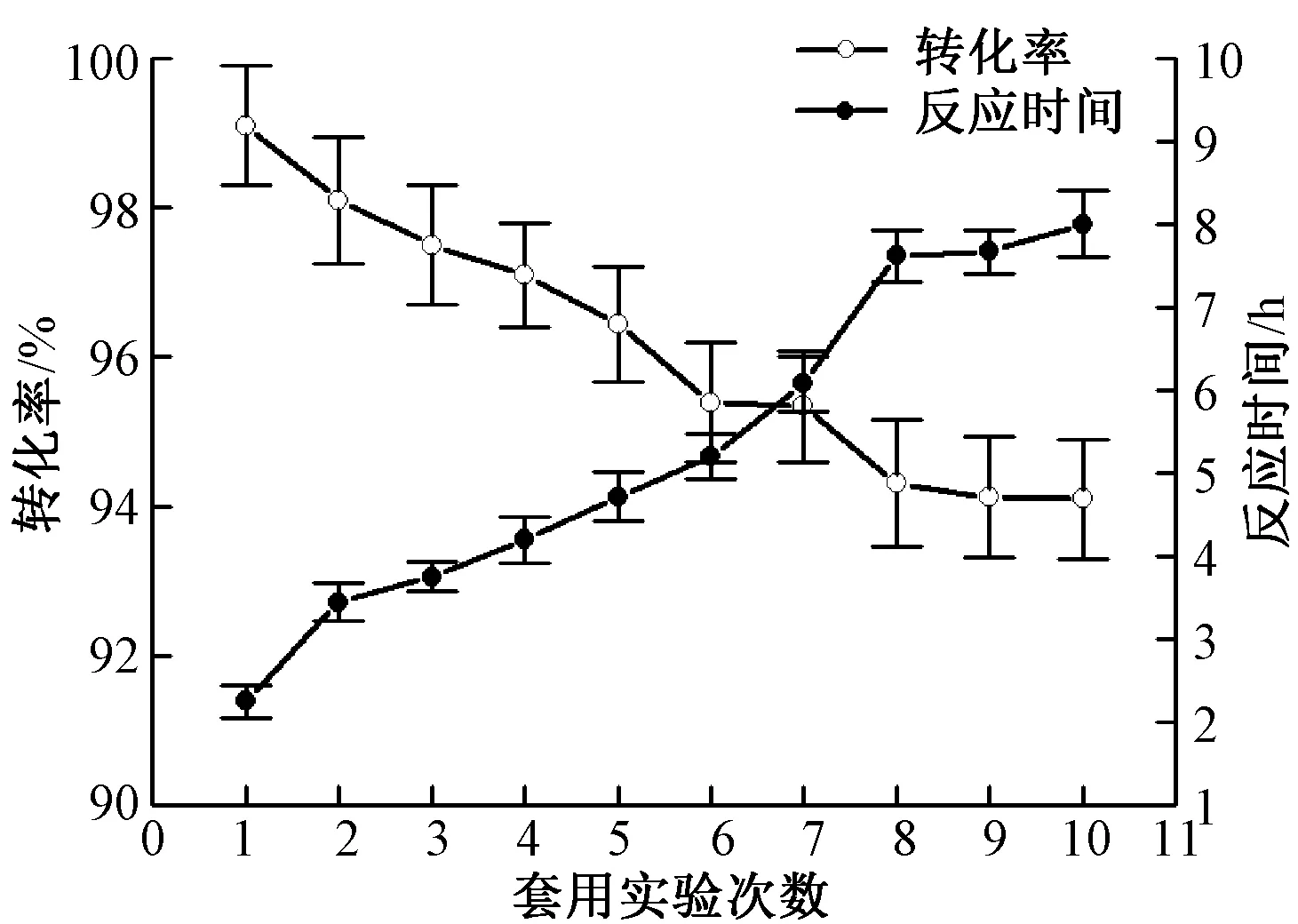

催化剂性能优劣的评判主要从3个方面考虑,分别是其活性、选择性和寿命。在对使用寿命进行评价时,进行多次套用的实验,在每完成一次反应后,将反应液倒出,将催化剂留在釜中,加入新的原料继续反应,结果如图9所示。

图9 套用实验结果Fig.9 Reuse experiment result

从图9可以看出,随着套用实验次数的增加,转化率有所降低,反应时间逐渐延长。经过10次套用实验后,第10次的转化率为94%,反应时间为8 h。相较于其他骨架镍催化剂的活性效果,该催化剂仍然具有良好的活性和较好的稳定性。在整个过程没有加入新催化剂,提高了它的利用率,具有很好的经济效益。

3 结 论

1)以镍铝合金作为原料,经过活化制备的骨架镍催化剂的平均晶粒尺寸为15.8 nm,其结构内部含有大量的孔道,以中孔为主;比表面积达46.88 m2/g,能提供较多的活性位点,有利于硝基T酸加氢还原制备T酸。

2)制备的骨架镍催化剂在硝基T酸加氢还原中的最佳应用工艺为:催化剂质量分数2.500%,反应压力2.0 MPa,反应温度120 ℃,搅拌速度800 r/min。在此最佳工艺条件下硝基T酸的转化率达99.07%。

3)在对骨架镍催化剂的寿命进行评价时,将其在硝基T酸加氢还原的最佳应用工艺下套用10次后,转化率仍然达到94%,说明该催化剂具有良好的活性和较好的稳定性。