工业机器人模拟冲压生产工艺监控系统设计

刘立业,容海亮

(石家庄职业技术学院 电气与电子工程系,河北 石家庄 050081)

0 引言

传统的冲压工艺流水线生产过程往往需要人工上料.而人工上料存在过程较长,准确度较低,生产效率不高等问题.随着先进装备制造相关技术的发展,尤其是工业机器人技术的快速发展及应用,冲压工艺发生了巨大的变化[1-2].将工业机器人技术应用到冲压流水线的工艺过程中,可提高生产效率,实现生产过程由人工上料到自动化上料的转变.但是由于冲压工艺自动化设备的初期投入较高,受生产成本的影响,工业机器人技术的广泛应用及自动化程度都有待进一步提高[3].

为了增强冲压工艺过程的自动化程度,提高设备的生产效率,组态监控技术得到了广泛应用.本文在分析工业机器人跟踪轨迹的基础上,基于组态监控技术设计并开发了一套模拟冲压生产工艺设备监控系统,以期提高冲压工艺监控过程的自动化程度.

1 模拟冲压工艺自动化系统

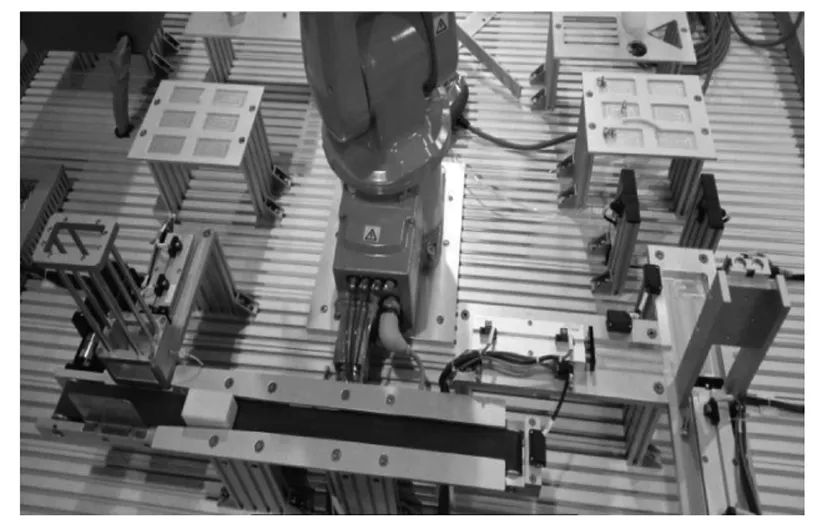

现代自动化控制技术的发展,带动了冲压工艺流水线生产设备的不断更新.工业机器人自动传输机构的结构也发生了变化.不同的冲压工艺流水线具有不同的传输结构,例如,平行四边形机械手结构是传统的传输结构,它简单,易操作,但因适应性较差,灵活性不足等原因而被淘汰.单臂式或双臂横杆式等灵活性、稳定性更好的传输机构则得到了广泛的应用,例如,Gudel公司的Robobeam、德国前MW的Speedbar及日本Komatsu的H*TL系统[4].工业机器人模拟冲压工艺将工业机器人技术引入到冲压工艺过程中,其模拟冲压工艺设备如图1所示.

图1 工业机器人模拟冲压工艺设备

工业机器人模拟冲压工艺流水线的生产工艺流程示意图如图2所示.具体流程是:系统初始状态时,工业机器人处于待激活状态,工料置于未成品上料区,机器人从未成品上料区将工料搬出放到料井中;料井底部的光电传感器检测到物块后,其所控制的气缸和电机开始工作;工料被气缸推送到传送带上,然后被运输到传动带的另一端;传送带上的光电传感器检测到有工料后,控制器将搬运信号发送给工业机器人;工业机器人将工料夹取到冲压前光电传感器处;光电传感器检测到有工料后,机器人将到位信号反馈给控制器;控制器再驱使推料气缸工作,并将工料推到冲压气缸下进行冲压;冲压结束后,工料被气缸推出,冲压完成.光电传感器检测到有工料后,控制器会给工业机器人传送完成信号,机器人夹取工料经过工料识别区,将工料放到成品码垛区.

图2 工业机器人模拟冲压工艺流程示意图

2 工业机器人轨迹控制

在工业机器人模拟冲压工艺控制系统中,轨迹控制是关系到模拟冲压工艺运行稳定和准确的重要控制对象,也是工业机器人末端执行器能够实现准确抓取的重要保障,如图3所示.因此,对工业机器人控制系统进行轨迹控制分析是必不可少的,例如,通过工业机器人运动学,可以分析机器人每个机械关节之间的相对运动位置关系,并获得工业机器人末端执行器的轨迹[5].

图3 工业机器人模拟冲压工艺抓取工位

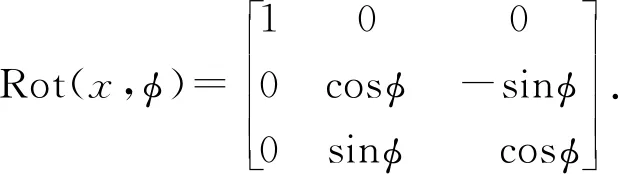

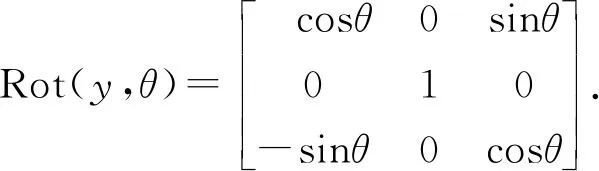

工业机器人运动学分析是设计和控制工业机器人的基础性工具,根据分析问题的类型,可以分为运动学正向问题分析和运动学逆向问题分析两种[2].运动学逆向问题的解决需要根据已知参考坐标系下末端执行器的空间坐标,求解工业机器人各个关节的空间向量.运动学正向问题则根据工业机器人的各机械关节参数,求参考坐标系下末端执行器的空间坐标和相对位置.欧拉角(Euler)和直角坐标系下的工业机器人运动学正向问题求解公式如(1)式所示.

OTB+Euler=Trans(dx,dy,dz)Rot(x,φ)Rot(y,θ)×Rot(z,ψ)

(1)

在公式(1)中,O表示运动前的原直角坐标系;B表示运动后的直角坐标系;dx表示在B坐标系下沿x轴平移的位移;dy表示在B坐标系下沿y轴平移的位移;dz表示在B坐标系下沿z轴平移的位移;Trans表示平移;Rot表示旋转;φ,θ和ψ分别表示在B坐标系下绕x,y和z轴旋转的角度.

(2)

(3)

(4)

(5)

由公式(1)可知,目标坐标下的轨迹受工业机器人运动姿态、平移位置和旋转角度的影响,在工业机器人系统中,这些影响因素均是已知量.因此,工业机器人的运动学正向问题容易求解,即末端轨迹容易求得.采用运动学正向问题分析求解工业机器人末端执行器的空间坐标和相对位置信息,能够有效地提高工业机器人抓取的准确率,实现工业机器人高效、平稳运行.但随着工业机器人自由度的增加,其运动学正向问题的解析解变得更为复杂,甚至难以得到.因此,多自由度工业机器人的轨迹控制数学求解问题亟需更为有效和简化的方式.

3 组态监控系统设计

本文基于模拟冲压工艺流程分析及工业机器人末端轨迹的求解,来设计工业机器人模拟冲压生产流水线组态监控系统.基于组态技术的工业机器人模拟冲压工艺组态监控系统的闭环设计流程如图4所示.

图4 工业机器人模拟冲压工艺组态

通过上位组态软件(组态王6.53)设计组态监控系统的仿真界面,实时显示并监控模拟冲压流水线上设备的运行情况,反映控制系统实时的工作状态.通过对监控任务的分析来设计组态界面,如图5所示.

图5 工业机器人模拟冲压工艺组态监控系统组态界面

在工业机器人模拟冲压系统中,分布有4个冲压气缸.当气缸工作时,变为绿色,处于激活状态;当气缸不工作时,为黑色,处于待激活状态.每个气缸有两个指示灯,分别为置位指示灯和复位指示灯.当气缸推出冲压时,置位指示灯亮;当气缸收回时,复位指示灯亮.

仿真界面设计完成后,需要合理地设计相关变量,并进行动画连接,以实现设备工作状态的实时显示与监控.变量设置如图6所示,在图6中,连接设备的型号为西门子S7200系列,其寄存器的地址作为控制器的输入/输出(Input/Output,I/O)地址.在进行变量设置时,要注意组态中的变量必须与控制器中的I/O地址一致,否则无法正确实现监控功能.

图6 组态变量设置界面截图

4 运行效果

在动画连接后,进行仿真调试运行,如图7所示.工料在上料工位被气缸推出,气缸处于激活状态,置位指示灯变亮.随后,传送带将工料传送至工业机器人抓取工位,由工业机器人准确抓取并放置在冲压工位.待光电传感器检测工料到位后,冲压气缸一处于激活状态且置位指示灯变亮,工料被推至气缸二的冲压工位.待冲压工位光电传感器检测到工料到位后,气缸二被激活,且置位指示灯变亮,实现工料冲压.

图7 工业机器人模拟冲压工艺监控系统运行效果

5 结语

本文设计了基于组态监控技术的工业机器人模拟冲压工艺过程监控系统.在设计时,采用工业机器人的运动学正向问题分析法对其末端轨迹进行分析,得到了空间坐标和相对位置等有效信息.仿真调试时,界面运行稳定,能够实时监控现场工况,准确反映控制系统中各设备的工作状态.