Q345R中厚板对接焊缝缺陷分析

郭志成, 刁旺战,2, 徐祥久,2

(1.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046;2.高效清洁燃煤电站锅炉国家重点实验室,黑龙江 哈尔滨 150046)

0 前言

Q345R钢板,作为国内用量最大、应用范围最广的低合金钢板之一,被广泛应用于压力容器制造等领域。Q345R钢板具有良好的工艺性能及力学性能,碳、硫、磷含量较低,锰含量较高,具有良好的抗结晶裂纹能力,对于30 mm厚度以下的钢板,正常情况下不易出现焊接裂纹[1]。但对于厚度较大的Q345R轧制钢板,很容易在钢板心部出现微裂纹[2-4]。此外,随着钢板厚度的增加,焊接层数也随之增加,焊接时产生裂纹的倾向也会变大。目前对于Q345R焊接缺陷的分析主要集中于结晶裂纹及冷裂纹等常见缺陷。文中对于容器及锅炉产品制造过程中Q345R中厚板对接焊缝热影响区出现的缺陷进行了取样分析,判明了缺陷属于热裂纹中的液化裂纹。结合其他实验数据以及相关文献,分析了Q345R中厚板焊接过程中液化裂纹的成因,并提出了此类缺陷的返修方案及避免措施。

1 材料及焊接方法

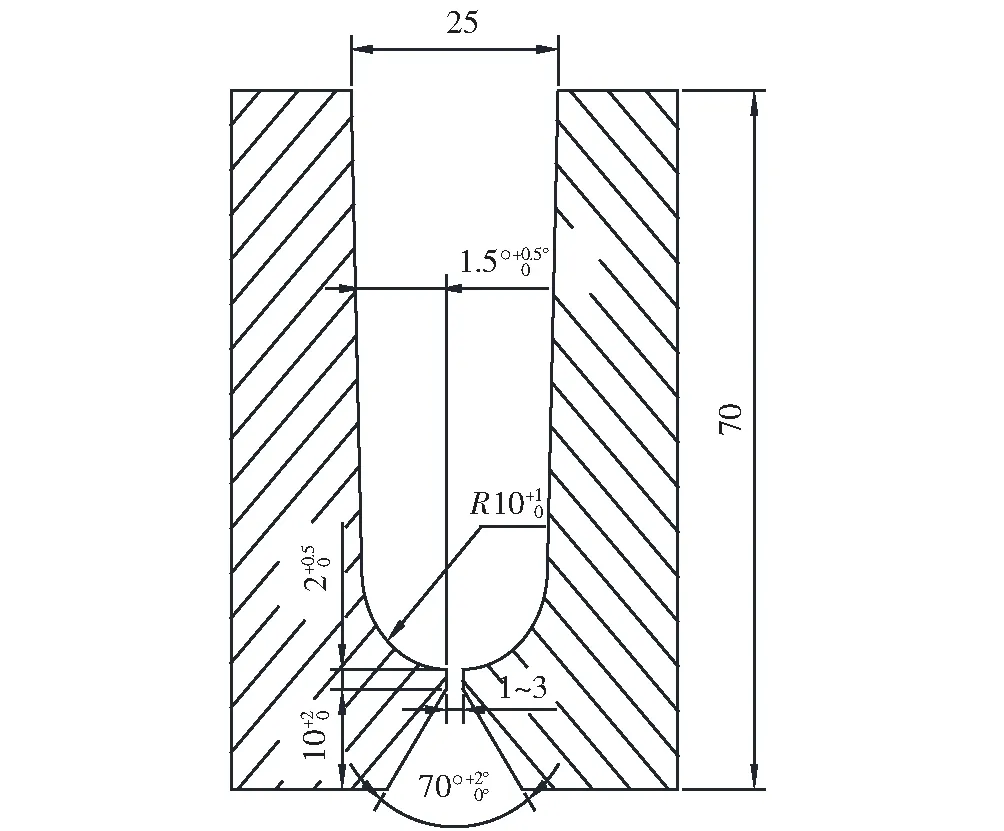

某容器筒身材质为正火态Q345R钢板,厚度为70 mm。母材的化学成分和力学性能见表1和表2,均满足GB/T713—2014的要求。按照NB/T 47013.3对钢板边缘及中心进行了超声波检测,结果为I级合格。该容器环缝焊接坡口为GB/T 985.2中的UY形窄间隙埋弧焊焊接坡口,如图1所示。内侧V形坡口采用焊条电弧焊封底,外侧U形坡口采用埋弧焊。焊材选择为GB E5015焊条、H08MnMoA焊丝及SJ101焊剂。

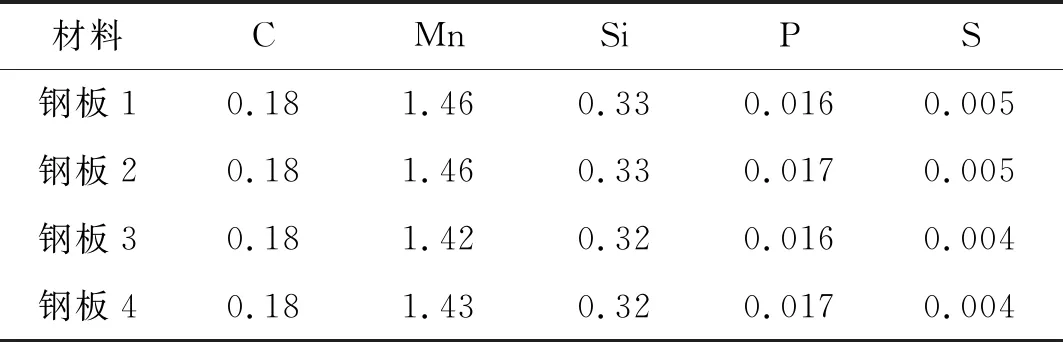

表1 钢板主要化学成分(质量分数,%)

表2 钢板主要力学性能

图1 坡口形式及尺寸

2 缺陷分析过程及结果

2.1 取样及加工

该容器焊后在超声波无损检测过程中发现多条环缝均在板厚1/2深度处出现了环向的线性缺陷,总长度超过环缝的2/3。缺陷仅在焊缝一侧出现,另一侧检测结果合格。在出现缺陷的焊缝上通过气割取样进行分析,将取下的大块试样沿焊缝方向分割为40 mm厚切片,通过铣加工去除硬化层后对表面进行渗透检测,在试样两侧焊缝截面上均发现了缺陷。

在缺陷处取金相试样,通过光学显微镜进行宏观及微观金相检验发现,缺陷位于熔合线靠近热影响区一侧。缺陷呈长条状,延伸方向垂直于焊缝。缺陷表面及周边具有明显氧化痕迹,且为沿晶断裂而非穿晶断裂,因此判定为热裂纹。微观检测结果如图2所示。

图2 缺陷部分的微观检测结果

2.2 金相检验结果

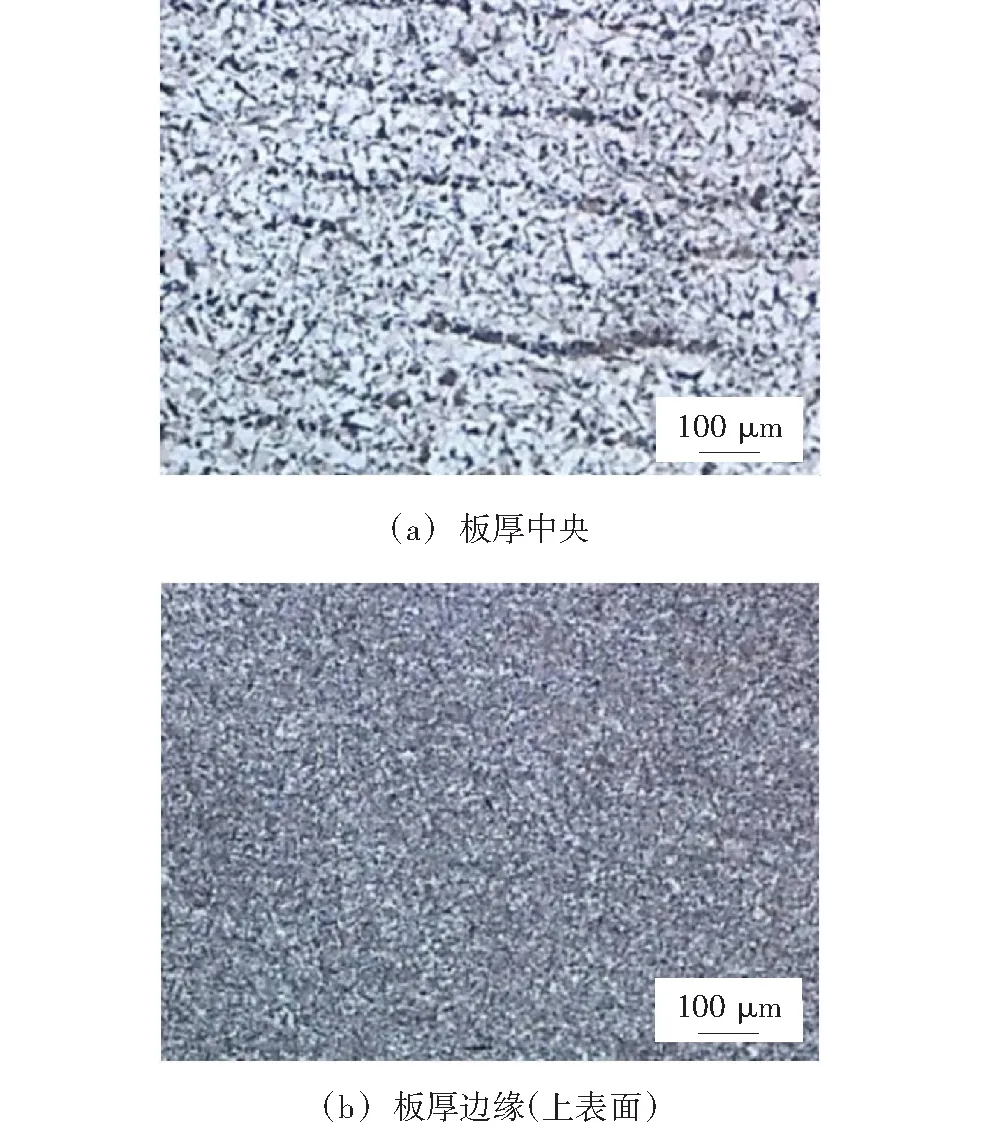

缺陷试样母材部分金相检测结果如图3所示。图3a为缺陷试样母材部分(位于板厚中间)的金相组织照片,图3b为相同试样位于板厚边缘部分母材的金相组织照片。图4为使用相同焊接方法及焊接材料而未出现焊接缺陷的70 mm厚Q345R钢板厚度中心处母材部分的金相检测结果。根据GB/T 13299 《钢的显微组织评定方法》,对比可以发现存在缺陷的产品母材偏析程度(带状组织达4级,最高5级)高于未产生缺陷的产品。此外,在发现缺陷的产品母材厚度中心部分还分布着少量夹杂物。

2.3 扫描电子显微镜(SEM)及能谱分析(EDS)结果

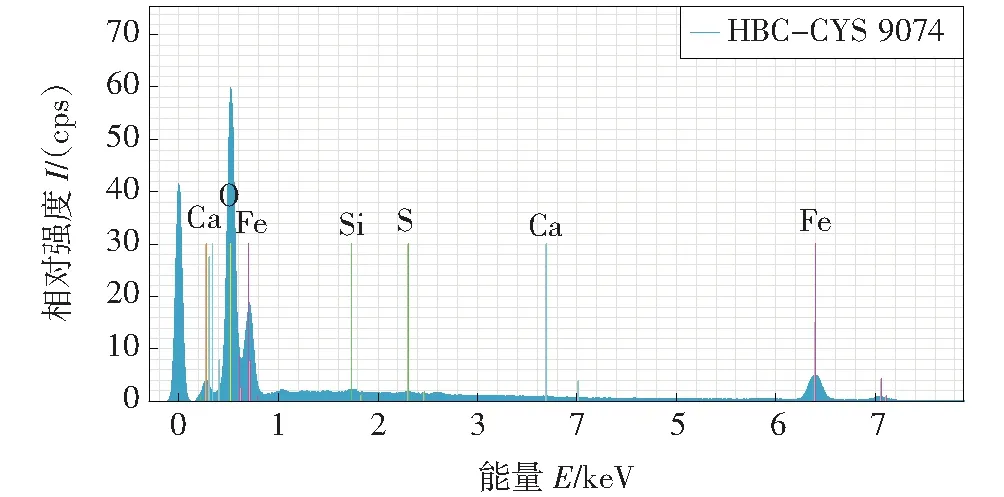

利用扫描电子显微镜对试样进行放大观察以及进行能谱分析。图5、图6为缺陷及附近夹杂物的扫描电子显微镜(SEM)照片及能谱分析(EDS)结果,可以看到夹杂物成分以氧化铁为主,同时含有硫等其他杂质元素。

图3 缺陷试样母材部分金相检测结果

图4 未出现缺陷的Q345R钢板(δ=70 mm)金相检测结果

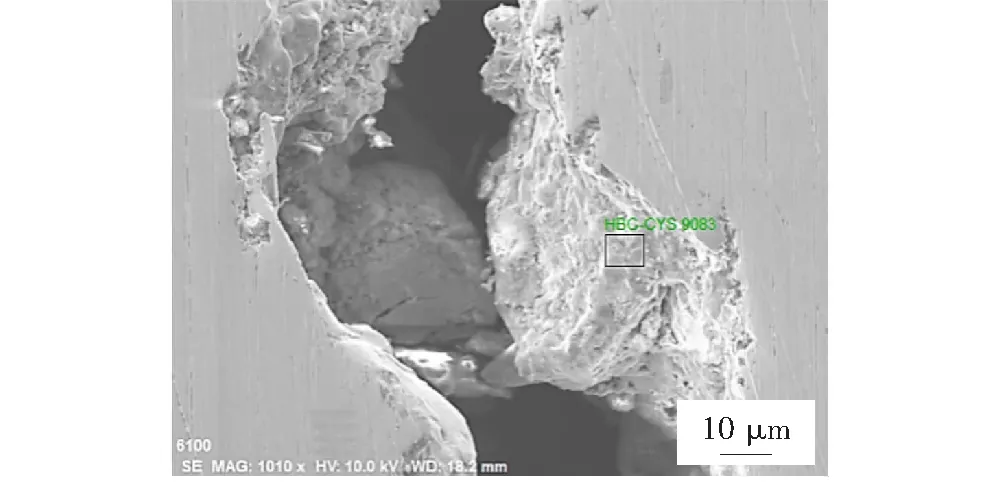

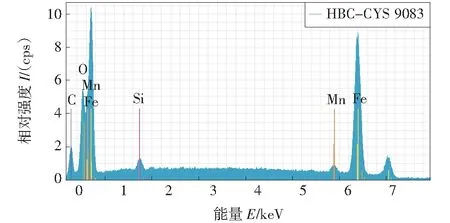

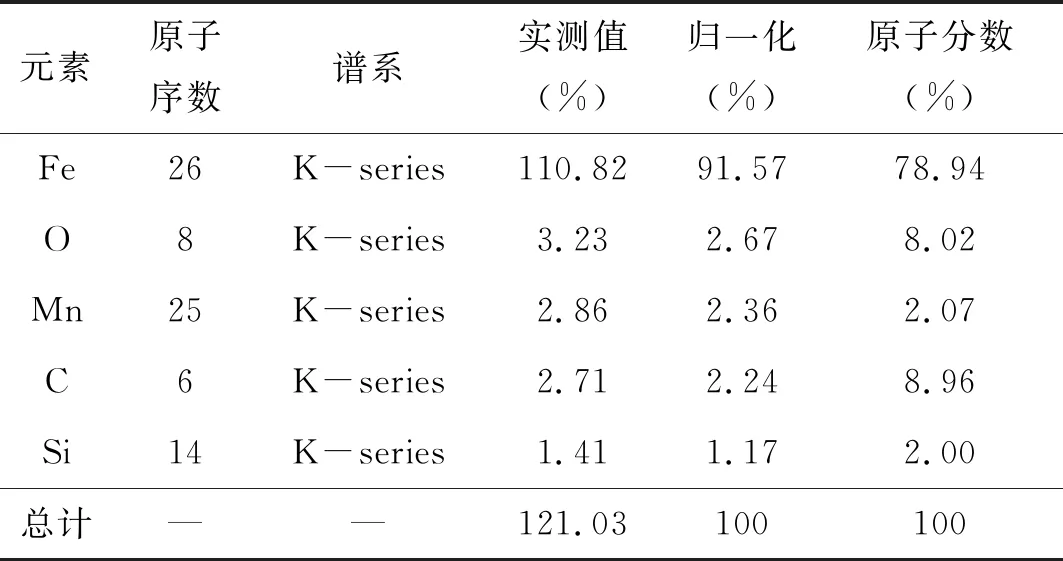

图7、图8及表3为图2中缺陷内部的扫描电子显微镜(SEM)照片及能谱分析(EDS)结果。可以发现缺陷内部表面含有大量氧化物,同时碳元素、硅元素及锰元素含量大幅提高,已经超过了国家标准(GB 713—2014)中规定Q345R的上限值(0.20%,0.55%,1.60%)。

图5 夹杂物的SEM照片

图6 夹杂物的EDS分析结果

图7 缺陷内部SEM照片

图8 缺陷内部区域EDS分析结果

表3 缺陷内部区域EDS分析结果

3 分析与讨论

3.1 缺陷类型及产生原因

热裂纹主要分三种,分别为结晶裂纹、液化裂纹、失延裂纹及多边化裂纹,其特征见表4[5]。

液化裂纹是一种在高温下形成的热裂纹,通常起源于紧靠焊缝熔合线的母材热影响区内[6]。电弧熔焊时,该区域被瞬时加热到接近母材熔点的高温,由于焊接热循环的温度梯度较大,散热较快,热影响区的母材本身尚未熔化,而晶界上的低熔点共晶相可能已完全熔化。当焊接熔池冷却时,这些低熔点共晶相尚未完全重新凝固,而接头的焊接应变已达到较高的水平,就会导致晶界上出现裂纹。这些晶间液膜的熔点愈低,重新凝固的时间愈长,则钢材产生液化裂纹的倾向愈高。另一方面,在多层焊过程中,热影响区在高温停留的时间愈长,产生液化裂纹的倾向也会愈严重。

文中所研究的缺陷表面具有明显氧化色彩,且具有沿晶界断裂的特征。断口表面主要成分为氧化物,断口表面非常圆滑,表明是液膜分离的结果。除此之外裂纹位于母材热影响区部分而非焊缝金属区域,因此判定该缺陷为热裂纹中的液化裂纹。

表4 热裂纹的特征

根据液化裂纹的产生机理以及前文中的分析结果可知,该产品在焊接过程中中产生液化裂纹的主要原因在于,母材厚度中心位置的偏析过于严重,导致大量低熔点夹杂物(如硫化物、硅酸盐、氧化物等)在该区域处聚集,高温下就有可能形成液化裂纹。根据文献论述,在Q345R等低合金钢厚板中经常出现由于偏析导致的夹杂物富集,这些区域极容易产生裂纹,这些裂纹同时也是钢板无损检测及力学性能测试不合格的主要原因。由于偏析的存在,热轧钢板的化学成分在厚度方向上分布极为不均。当偏析极为严重时,就可能导致局部区域杂质元素含量超标,在焊接过程中就会产生裂纹。

液化裂纹其本身尺寸非常小,仅有0.5 mm左右,一般只有在金相显微镜下才能发现,但它往往会成为冷裂纹、再热裂纹、脆性破坏和疲劳断裂的发源地[7]。而大量相关资料说明,液化裂纹往往是导致母材出现宏观裂纹以及运行过程中发生事故的直接原因之一,因此必须在制造过程中予以消除[8-10]。

同时,由于多层埋弧焊的热输入较大,热影响区范围较宽,奥氏体晶粒较为粗大,降低了晶界强度,这些也是引起热裂纹的重要因素[11]。当母材中存在裂纹时,由于裂纹尖端的缺口效应造成应力、应变的集中,很容易在焊接热应力的作用下沿力学性能较差的厚度中心区域及热影响区扩展[12-13],形成与焊缝平行的线性裂纹。

3.2 缺陷返修及控制措施

对于这类由母材原因产生的缺陷,返修时应格外注意。由于缺陷位于热影响区,很容易向母材方向扩展,因此在去除缺陷后除去表面无损检测以外,还应进行对坡口两侧进行超声波检测等内部无损检测。否则当原焊缝中偏析严重区域与补焊时的熔合区及热影响区重合时,很有可能再次产生新的裂纹[14-15]。在返修过程中应尽可能控制焊接能量的输入,并采用减小电流参数、窄焊道、多层多道焊等工艺措施来保证焊接质量[16]。对于文中中出现缺陷的产品,为保证彻底去除缺陷,将整条环缝及周边区域去除,检测合格后重新加工坡口进行焊接。返修采用焊条电弧焊及埋弧焊,采用小电流参数及更快的焊接速度焊接。返修后该焊缝重新检测合格。

影响液化裂纹产生的主要因素有硼、镍、铬、硫、磷等元素的含量,以及焊缝接头的应力状态等[7]。通过控制原材料中的元素含量,以及原材料生产过程中选用合适的工艺,可以极大的减小偏析,从而减少裂纹等缺陷的数量[2-4,17]。比如降低母材中的碳、硅含量,可以增强母材的焊接性,减少焊接缺陷的产生。此外,还应严格控制母材以及硫、磷等杂质元素含量。

4 结论

通过对于在容器产品制造过程中Q345R中厚板对接焊缝热影响区出现的缺陷进行了取样分析,判明了缺陷属于热裂纹中的液化裂纹。缺陷产生的原因一方面是轧制过程中硫化物等夹杂物在钢板边缘聚集,导致了应力集中,另一方面由于中心偏析导致的碳、锰元素含量升高,导致中心区域力学性能下降,在焊接循环热应力的作用下裂纹从应力集中处产生,并沿热影响区扩展。通过控制母材偏析程度、减小返修焊接热输入等方法,有效减少了缺陷的产生。