钢筋深加工全自动物料搬运系统吊具

韩晓敏,于海洋

(河南卫华重型机械股份有限公司,河南新乡 453400)

0 引言

在工业和信息化飞速发展的今天,工业生产已经进入工业4.0 时代,以此为背景,各生产制造企业都将智能化工厂建设作为企业可持续发展的重点工程。

建筑行业需要的钢筋深加工零部件是行业的基础部件,它的原材料有棒材螺纹钢,盘卷钢筋,镀锌卷材等,经过深加工,成为套丝钢筋、剪切后棒材钢筋、梁筋(双头或单头有弯勾)、钢筋笼、桁架板、板筋(双头或单头有弯勾)、拉筋(直条无弯勾)、钢筋网片等各种零部件,以满足建筑需求。

对于生产上述物料的自动化智能化工厂建设,从原料进厂卸车、堆垛、吊运至工位、成品入库、成品码垛和装车等动作,都需要适应以上物料特点的专用吊具系统,以适应不同种类物料的夹持和搬运。

下面介绍公司给国内某企业设计和制作的钢筋深加工智能化车间项目,提出不同物料吊运时的吊具适应性开发思路。

1 原材料规格及吊运需求分析

本项目共有三跨车间,分别采用不同原料生产不同类型的零部件。

(1)一车间。一车间以棒材螺纹钢(图1)为原料,生产套丝钢筋、剪切后棒材钢筋(图2)、双头或单头有弯勾的梁筋(图3),以及钢筋笼(图4)。

图1 螺纹钢

图2 钢筋

图3 梁筋

(2)二车间。二车间以盘卷钢筋(图5)和镀锌卷材(图6)为原料,生产桁架板(图7)。

(3)三车间。三车间以盘卷钢筋为原料,生产双头或单头有弯勾的梁筋、拉筋,以及钢筋网片(图8)。

图4 钢筋笼

图5 盘卷

图7 桁架板

图8 钢筋网片

3 个车间的物料都是以钢材为基本材料,初看可以采用电磁吸盘作为物料吊运吊具。但是,具体分析物料时,发现钢筋笼、桁架板和钢筋网片等3 种物料,属于镂空结构,若采用电磁吸盘作为吊具,电磁力可靠性差,有可能出现不能可靠吊起物料的情况。因此,对于这3 种物料,选择采用夹具吊运。另外,由于每个车间物料种类较多,但是原料和成品区只各有1台起重机。因此需要具有吊具互换功能的吊具上架,再与下部吊具连接。确定好物料吊运方法后,下面进行吊具结构设计和适用性分析。

2 国内外吊具结构对比及功能特点分析

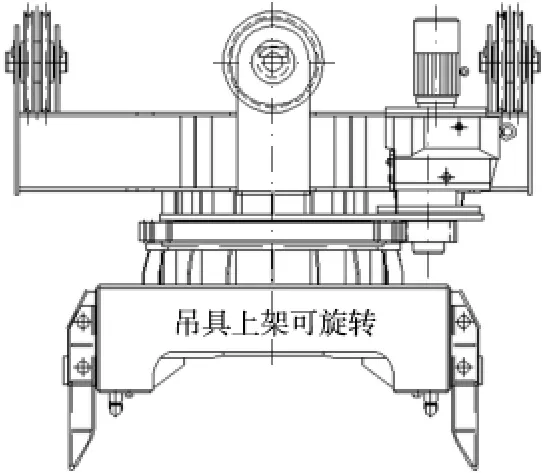

2.1 吊具上架(图9)

吊具上架实现的功能主要是连接起升机构钢丝绳和下部吊具。结构为上部动滑轮组与横梁连接,中部安装回转支撑,由三合一减速装置驱动回转下部横梁。下部横梁安装插销式旋锁装置,由导板引导吊具上架与下部吊具定位。通过旋锁装置可与不同的下部吊具可靠连接。

2.2 固定长度棒材吊具

固定长度棒材主要用于原料卸车、堆垛。吊运物料为棒材螺纹钢。国外常规采用手动夹钳吊具(图10),人工完成物料的夹持和松卸。自动化起重机采用电磁吊具(图11),结构为电磁挂梁,由4 块电磁铁吊挂在横梁下固定点,横梁上有4 个角型件,可与吊具上架通过旋锁装置可靠连接。可通过程序控制完成物料的吊运。

2.3 长度可变棒材吊具

长度可变棒材主要用于套丝钢筋,剪切后棒材钢筋,双头或单头有弯勾的梁筋等长度变化棒材和线材成品吊运;国外常规采用手动夹钳吊具(图12),人工完成物料的夹持和松卸;对于不同长度物料,需要更换人工调整吊点位置来满足不同长度物料的吊运。

自动化起重机采用的吊具如图13 所示,结构为吊点可变化的电磁挂梁,由4 块电磁铁吊挂在横梁下,中间2 块电磁铁固定,其间距能适应长度最短物料。外面2 块电磁铁安装在可移动横梁吊架上,由三合一减速装置驱动丝杠旋转,使电磁铁横梁吊架移动,调整电磁铁间距,以适应不同长度物料的吊运。上部横梁上有4 个角型件,可与吊具上架通过旋锁装置可靠连接。

图9 吊具上架

图10 夹钳吊具

图11 电磁吊具

图12 多吊点夹钳

图13 可变距电磁吊具

2.4 圆柱形材料吊具

圆柱形材料吊具主要用于原料卸车、堆垛。吊运物料为盘卷钢筋和镀锌卷材。国外常规采用夹钳吊具(图14)和托盘吊具(图15),人工完成物料的夹持和松卸;对于不同直径的物料,需要人工调整吊具直径参数来满足不同直径物料的吊运。

图14 盘卷吊具

自动化起重机采用电磁吊具(图16),结构为单块电磁铁挂梁,由一块电磁铁吊挂在横梁下固定点,电磁铁与物料接触面采用弧形结构,增大接触面积,安全可靠;横梁上有4 个角型件,可与吊具上架通过旋锁装置可靠连接。

2.5 钢筋笼专用吊具

图15 镀锌卷夹钳

图16 弧面电磁吸盘

钢筋笼吊具主要用于钢筋笼成品吊运、堆垛。国外常规采用钢筋笼挂链,由横梁下的链条兜起钢筋笼进行吊运。整个过程需要人员进行物料吊挂,操作麻烦,劳动强度大。

自动化起重机采用钢筋笼夹具(图17),结构为双钳臂抱夹挂梁,由两组钳臂吊挂在横梁下固定点,钳臂通过液压推杆开闭,与物料采取抱夹托起结构,不对物料夹持,只是托起钢筋笼,钢筋笼夹不会变形,安全可靠;横梁上有4 个角型件,可与吊具上架通过旋锁装置可靠连接。

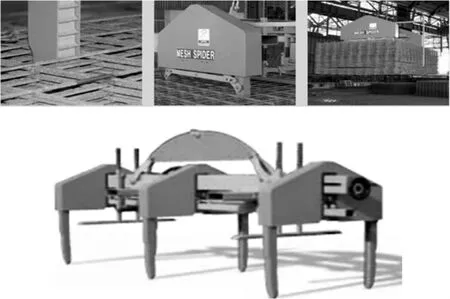

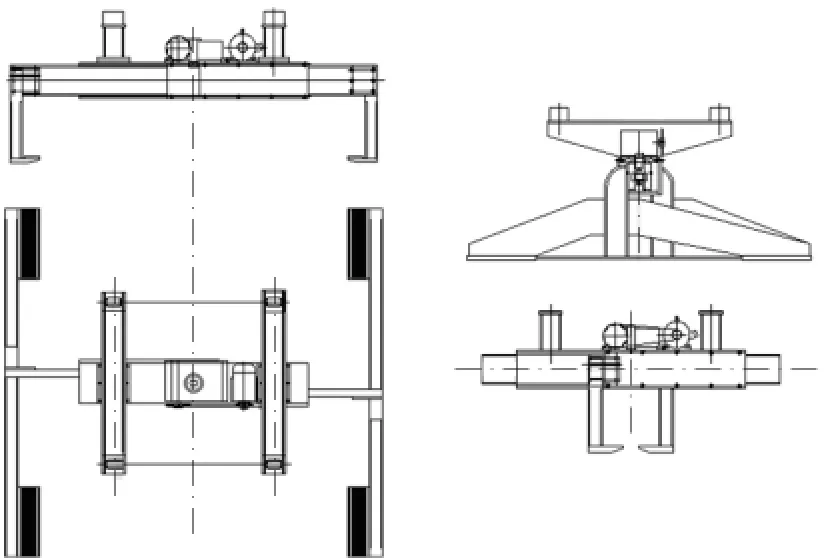

2.6 钢筋网片专用吊具

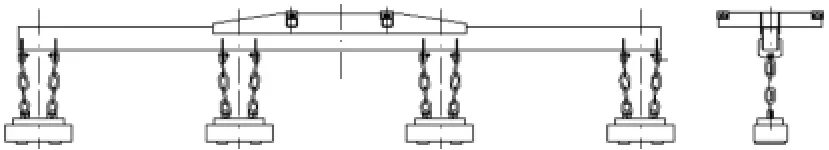

钢筋网片专用吊具主要用于钢筋网片成品吊运、堆垛。国外常规采用的吊具如图18 所示,吊具由4 或6 个钳腿组成。吊运时,钳腿插入钢筋网片网眼空隙中并收缩,依靠钳腿的倾角托起网片。不同网片要调整钳腿距离。

图17 钢筋笼夹具

图18 钢筋网片夹具1

图19 钢筋网片夹具2

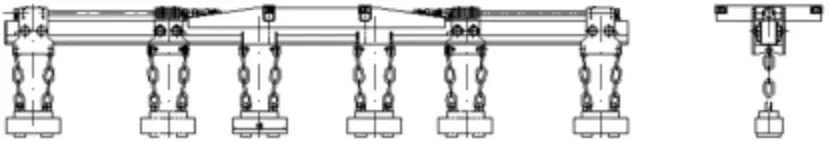

自动化起重机采用的吊具如图19 所示,结构为四钳腿挂梁,每两个钳腿连接在可伸缩支架上。支架在导槽内由三合一减速装置驱动链条传动,带动支架伸缩来调整钳腿间距以适应不同宽度物料的吊运,与物料采取托起结构,不对物料夹持,只是托起钢筋网片,不会将钢筋网片夹变形,安全可靠;横梁上有4 个角型件,可与吊具上架通过旋锁装置可靠连接。

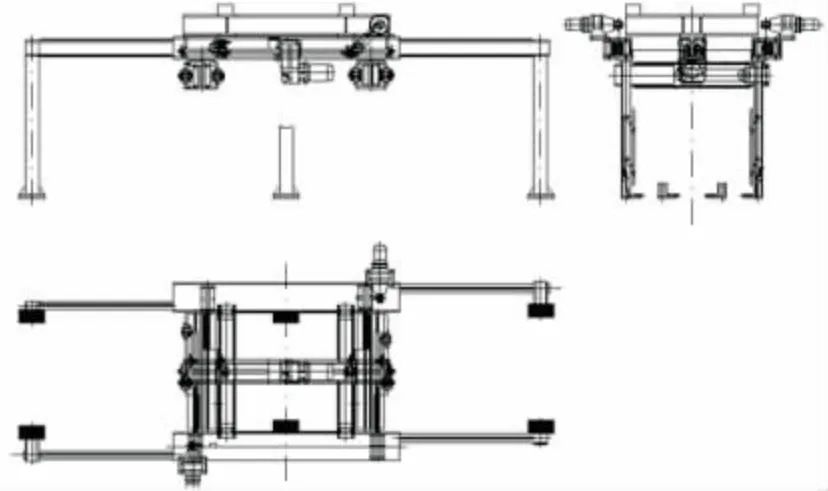

2.7 桁架板专用吊具

桁架板专用吊具主要用于桁架板成品吊运、堆垛。国外无专用吊具。一般采用钩子链条钩挂在桁架板钢筋上,进行吊运。

自动化起重机采用的吊具如图20 所示,结构为六钳腿挂梁,横向移动机构和纵向移动机构。中间2 个钳腿固定纵向移动伸缩支架的导槽上,两边2 个钳腿连接在可纵向移动伸缩的支架上,支架在导槽内由三合一减速装置驱动链条传动。导槽又连接在可横向运动的伸缩支架上,支架在又一层导槽内由三合一减速装置驱动链条传动带动支架伸缩。通过纵横向机构调整钳腿间距,以适应不同长度和宽度物料的吊运,吊运物料采取托起结构,不对物料夹持,只是托起桁架板,不会将桁架板夹变形,安全可靠;横梁上有4 个角型件,可与吊具上架通过旋锁装置可靠连接。

3 吊具自动供电装置

图20 桁架板夹具

上述自动化吊具都属于电动型,需要电力驱动。由于本项目为全自动,无人化操作,更换吊具时需要能够自动接通电源。这就需要在吊具上架和吊具之间设置电源自动接通装置(图21)。采用弹性供电装置,一端安装在吊具上架,另一端安装在吊具上。当导板引导吊具上架与下部吊具定位并连接后,弹性供电装置被压下,此时就可以接通电源,实现更换吊具时,无需人工自动接通电源的目的。

图21 电源接通装置

4 吊具自动调节尺寸设计

吊运不同尺寸的物料前,吊具的控制系统要能接收到物料的参数信息。然后下发指令,依据指令自动将吊具调整到与物料尺寸对应的开口尺寸,吊具上要有尺寸参数反馈装置(如编码器),能将开口尺寸反馈给控制系统进行确定。

5 吊具支架设计

实现自动更换吊具,吊具支架的设计也十分关键,要将吊具支架固定在厂房内的固定位置,并且在每次使用吊具完毕,再放置时都能够使其位置和接口保持不变,以满足吊具上架下一次的自动可靠抓起。因此需要在吊具与支架之间同样设置导向板,在水平面两个方向设置定位块,来固定吊具位置。其高度方向由吊具支架的支撑面高度确定。

6 总结

通过介绍不同物料,对吊具结构和电气控制,电源供给的适应性分析,提出吊具设计方法,实现了不同物料的吊运和一机多吊具的自动更换和自动供电。经过多台的产品设计和交付使用,跟踪反馈效果比较理想。吊具的合理设计是实现产品自动化的必要条件,是实现全自动起重机物料搬运能够深入推广应用的主要依据。吊具的成功研发不仅可以提高公司竞争力,还符合目前国家推广的智能制造,绿色制造的理念,对智能化工厂建设有着深远社会效益。