企业设备管理信息化探索和实践

朱培军

(中车贵阳车辆有限公司,贵州贵阳 550017)

1 背景

实现传统设备管理与现代数据共享的融合和切换,是传统制造业适应当前经济高速发展、企业转型升级的重要纽带。在高速发展的信息化时代,智能化、数据化已成为各种管理的基本要求。随着科技水平飞速提升,企业面临的竞争越来越激烈,信息化已经在众多社会领域被广泛运用,工业生产实现了人机合一,极大提升了劳动效率。

结合公司发展状况和深化管理需求,提出将信息技术和管理技术结合,利用计算机及手机进行互联网信息共享和交换,提高工作效率和准确率,增加经济效益。充分实现企业各业务板块以及设备管理自身的各种信息的流转、交互与共享,为企业决策提供全面、及时、准确的信息依据。

2 需求分析

2.1 可行性分析

目前设备管理主要采用传统的人工、纸质方式,很多管理数据均采用传统手工方式,导致信息采集和反馈速度慢,有的数据失真或丢失,各种指标分析不准确。利用已建立的生产基础信息管理平台,开发独立的设备管理平台,融入BI 数据决策系统。

2.2 资料存贮需求分析

(1)传统设备管理的点检记录、小修定保、维修记录、设备履历资料均需要实物存储空间,占用大量箱柜等资产,严重影响查询资料的及时性和准确性。

(2)虽然设备资产信息局部采用电子档方式管理,但对于现场设备管理、状态管理、全寿命周期的细化管理并未触及。例如,设备的维修、故障和润滑保养等关键过程未采用电子管理。

(3)设备配件仍采用纸质和Excel 方式进行手工信息台账记录。信息管理中分散的Excel 管理容易导致信息不一致,信息准确性和人为因素的关联性较大。

2.3 装备异常管理的需求

传统设备管理模式下,故障发生时,操作者采用口头或电话方式通知设备员或维修班。维修人员到现场处理,操作维修填写点检维修记录。信息传递过程中容易出现误差;部分故障处理因信息传递不对称,导致处理延误;维修结果分析的准确性存在差异,同类故障的记录延续性不强。

3 方案构思

3.1 总体规划

按照全寿命周期进行策划,预留接口,逐渐取舍。公司设备管理按照全寿命周期开展工作,包括设备规划、设计、制造、选购,安装、调试、使用、维护、大修改造、直至报废的全过程管理。将信息技术应用于设备管理的各个方面,例如,固定资产管理、运行管理、维修管理、备件管理、定人定机管理等。在设备和备件管理中采用计算机辅助管理,能准确、高效地处理设备及备件管理过程中产生的信息。使得管理人员从数据收集、处理等事物性工作中解脱出来,同时,利用计算机强大的计算功能,能从杂乱无章、貌似偶然的数据中寻找出规律,从而可以预测未来,帮助管理人员作出正确决策。

3.2 功能介绍

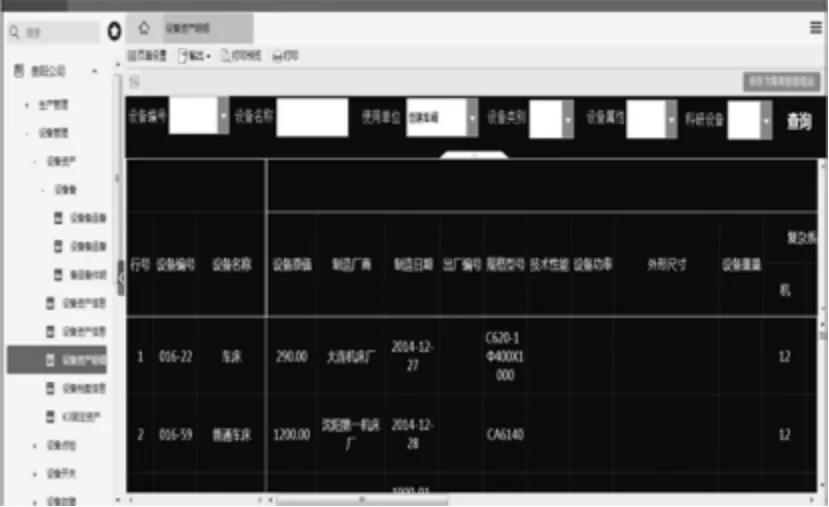

(1)设备资产台帐。包括设备备品备件、设备资产信息、设备资产明细、设备档案信息、K3 固定资产信息。图1 为设备备品备件明细动态档案,图2 为设备资产动态台账档案。

(2)设备点检。包括设备点检内容、设备点检上报、设备点检明细、设备点检记录、设备日点检明细、设备月点检统计分析等。管理界面见图3 和图4。

(3)设备开关机。包括设备开机、关机、每日开机明细、每日关机明细、设备开关机信息、设备月开关机统计等。管理界面见图5 和图6。

图1 备品备件明细

图2 设备资产台账

图3 设备点检明细

图4 设备点检记录

(4)设备故障管理。包括故障上报、关闭、日故障明细、月故障明细、设备故障记录台帐。

(5)设备维保记录。包括维保记录上报、查询、年度维保计划。

(6)设备巡检。包括巡检记录、日巡检明细、月巡检明细、日未巡检明细、月度未巡检明细,如图7 和图8 所示。

(7)设备润滑。包括润滑标准、润滑设备明细、润滑记录、月润滑信息等。

图6 设备开关机时间记录

图7 设备月度巡检明细

图8 设备月度未巡检记录

(8)设备分析。包括A 类设备故障分析利用、主要生产设备技术状况完好、设备月度开关机点检统计分析、设备资产分析、设备故障分析等,如图9~图13 所示。

(9)设备人员。包括各类设备人员信息,设备领导、管理人员、维修人员、操作人员等。按照相关规则,给予相应权限等。管理界面如图14 所示。

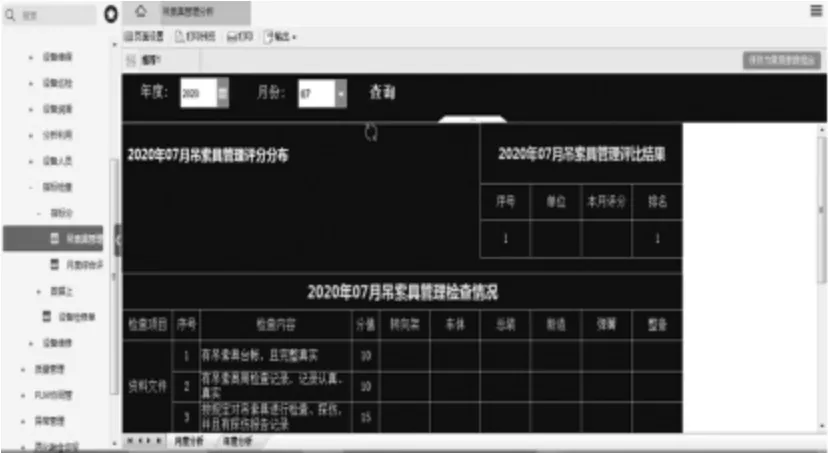

(10)指标检查。包括指标检查类,如图15~图18 所示。

图9 设备故障统计

图10 设备完好状态统计

图11 设备启停、点检记录

图12 设备总体情况分析

图13 设备异常故障分析统计情况

图14 设备管理人员目录

图15 吊索具检查评比

图16 设备综合考评

图17 吊索具评比标准

图18 设备综合考评标准

4 结论

通过设备管理信息化的建设和运行,实现设备管理、备件信息、指标分析等全面管理的信息化。

(1)设备基础信息实现共享和动态管理。

(2)设备专业保全维修计划编制、执行记录、周期性提醒实现数据化。

(3)初步实现备件信息化管理,包括申请流程、备件采购、设备二级库动态管理等,备件库存信息资源共享。

(4)实现装备异常管理快速响应。

(5)设备可靠性进一步得到提高。实时掌控设备开关机情况,运行状况,故障发生处理情况。设备维保情况动态管理,实时监控。从而保证设备质量,降低设备故障率和事故率,避免人为原因造成的损失。

(6)节约成本。通过实施设备信息化,合理降低维修保养成本、能耗和其他各种损耗,降低整体运营成本,提高经济效益。

(7)提供管理决策支持。管理者可随时随地掌握设备使用状况,将一系列客观的数据,通过计算机系统进行科学汇总分析,有利于领导进行企业经营决策。

通过有效利用设备信息化系统,可为企业带来巨大的间接经济效益,提升管理效率。后续将完善设备全寿命周期其他功能项点。