抽油机驴头焊接工艺装备的研制

张晓军

(大庆石油管理局有限公司松原装备制造分公司,吉林松原 138000)

0 引言

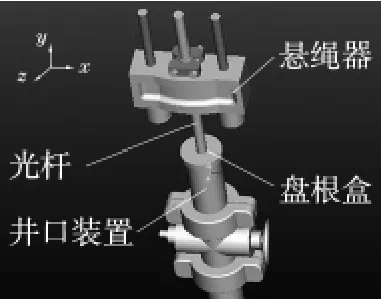

2019 年9 月根据松原装备制造分公司(以下简称“公司”)的销售反馈,在近一年的时间里,公司生产的游梁式抽油机在使用过程中,盘根盒存在严重的磨损问题,导致原油从盘根盒泄漏(图1)。经公司销售公司服务小分队和用户现场多次调整抽油机也无法解决该问题。最后经公司设计人员、检验人员和用户多次研究分析,初步确定是抽油机驴头悬点投影超差所致。

1 原因分析

(1)抽油机的支架和游梁是在专用的工艺装备上焊接成形的,重新对八型和十型抽油机的支架和游梁工装进行检测,结果符合工装图纸要求,这两部分对抽油机驴头悬点投影的影响很小,可以不予考虑。

(2)支架顶板和游梁轴承座是在镗床上加工而成的,几何参数符合图纸要求,这部分对抽油机驴头悬点投影的影响很小,可以不予考虑。

(3)驴头销板是在工艺装备上进行焊接的,焊接销板以驴头侧板的圆弧边缘而不是圆弧面进行定位,并且侧板是用水焊切割的,存在一定的误差,因此它是驴头悬点投影产生超差的一个重要原因。

图1 游梁式抽油机

(4)由于抽油机驴头弧板(厚10 mm)是在卷板机卷成形的,卷后的弧板半径与标准值相差30~1300 mm,并且还存在一定的扭曲变形(一般超差在5~40 mm)。铆工组对时弧度是靠加力搬手强制找正的,导致组焊后弧板的几何尺寸存在较大误差,因此这是驴头悬点投影达不到规定要求的重要原因。

2 制定措施与实施

从上述分析中可以确定,驴头悬点投影产生较大误差的主要原因有两个:①焊接时驴头弧板的半径超差;②驴头弧板的扭曲变形;③焊接驴头销板的基准不准确。为此,重新设计抽油机驴头焊接工艺装备,具体做法如下。

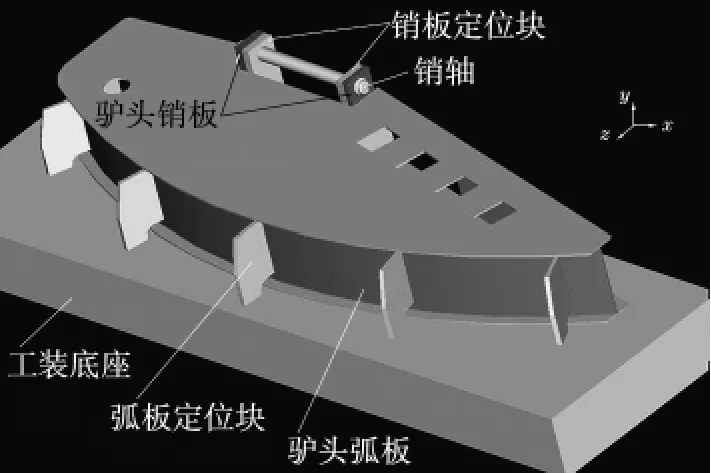

(1)首先设计焊接弧板的工艺装备。如图2 所示,液压缸通过液压缸支座用螺栓与工装底座相连,其管线联接在液压机上的方向控制阀上,通过操作方向控制阀,使液压缸的活塞向前或向后移动。且液压缸的活塞装有顶板,顶板的半径等于驴头弧板外圆半径,胎具圆弧的半径等于驴头内圆弧半径,通过螺栓固定在工装底座上。

工作原理:将驴头侧板放到工装底座上并固定好;将剪切完的弧板料放在液压缸顶板和胎具的圆弧面之间,使圆弧板的中点与胎具的中点对正。首先操作液压控制阀使1#液压缸(位于胎具的中点)工作,将弧板紧压在胎具上,然后依次使2#、3#、4#、5#、6#、7#液压缸工作,将驴头弧板紧紧压在胎具的圆弧面上;将驴头另一个侧板放在胎具上,然后由铆工将驴头弧板点焊在驴头上、下侧板上;点焊完成后操作液压控制阀,使液压缸向后移动,顶板与驴头弧板脱离接触后松开侧板,再将该驴头移到其他工作台上,完成驴头的其他焊接工作。

图2 焊接弧板的工艺装备

(2)重新设计焊接驴头销板的工艺装备。如图3所示,工装底座上有弧板定位块,并且其工作面位于驴头弧板的圆周上,半径等于驴头弧板(图纸要求)外圆半径;销板定位块也焊接在底座上,这两块销板定位块外侧之间的距离等于驴头销板内侧之间的距离,销轴中心线距离驴头弧板的距离等于图纸上驴头销轴中心线到驴头弧板之间的距离。

工作原理:将需要焊接驴头销板的驴头放在工装底座上,并且使弧板定位块的工作面与驴头弧板相接触进行定位;销轴(销轴两根)装在销板定位块上(销轴直径与驴头销板孔的直径相同),将驴头销板装到销轴上,用定位块定位,如图所示,然后由铆工将驴头销板点焊在驴头上;点焊完成后抽出销轴,将驴头移到其他的工作台,由焊工将两个销板焊接在驴头上。

(3)编制《抽油机驴头焊接作业规范》减少驴头焊接后的变形,保证焊接质量。

3 效果检查

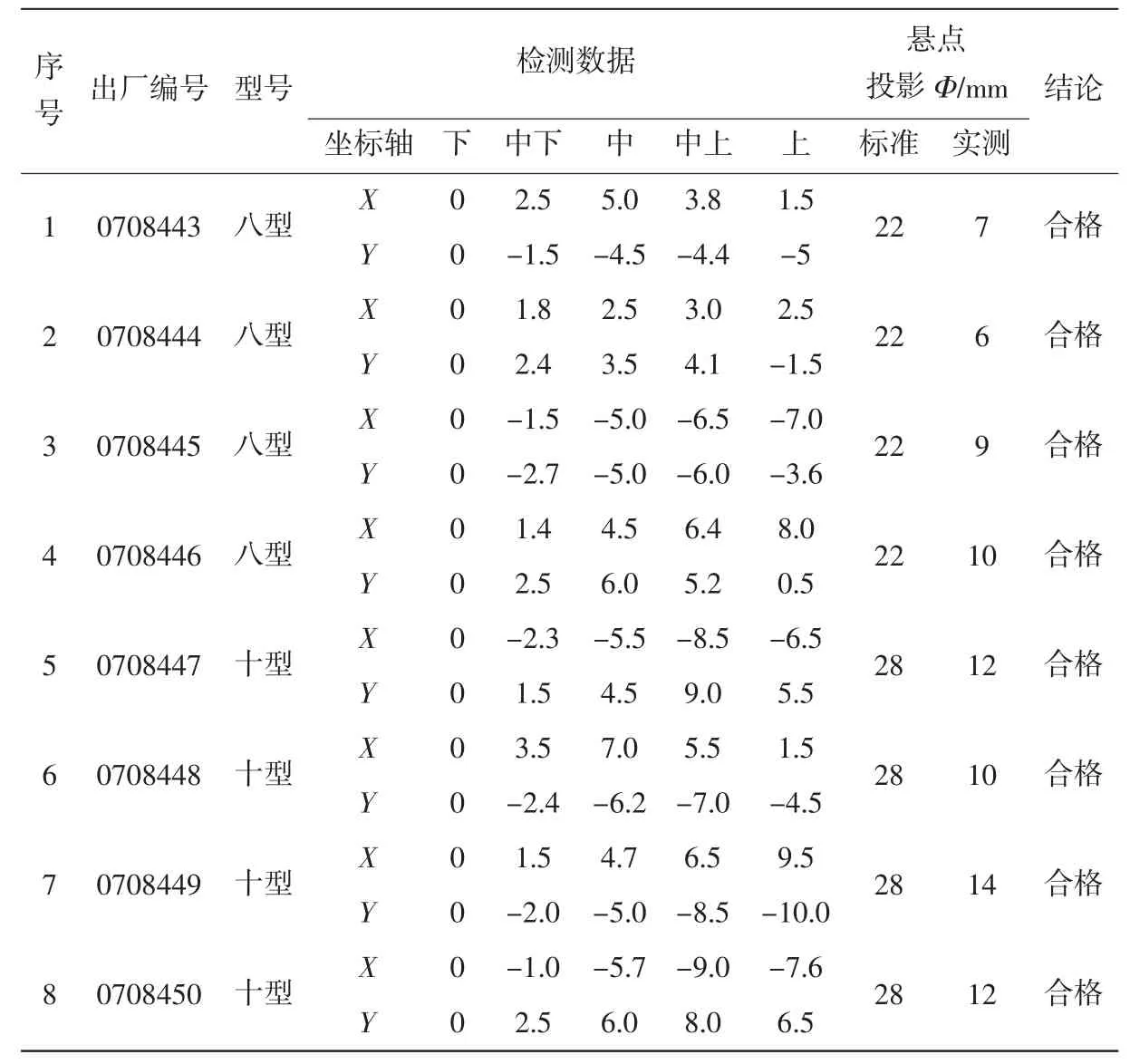

2019 年12 月,对公司生产的8 台八型和十型抽油机的驴头悬点投影进行检测,检测结果见表1。

图3 焊接驴头销板的工艺装备

从表1 可以看出,这4 台八型抽油机的驴头悬点投影为Φ6~10 mm,达到活动前制lk 定的在Φ18 mm 范围内的目标,6台十型抽油机的驴头悬点投影Φ10~14 mm,达到了活动前规定的Φ22 mm 的目标。

4 经济效益

(1)每年节省的工时费。节约工时价值=(46-12)×15×12×50=306 000 元。

(2)每年节约检测抽油机驴头悬点投影的检测费。节约检测费=(4×15×2+2×200)×600=312 000 元。

(3)每半年可以降低不合格驴头所造成的废品损失。少废品损失价值=[(46+52)×15+1.138×4600/85%]×(14.3%-0)×6×50=327 241.2 元。

(4)由于驴头悬点投影大幅度小,增加了采油井口盘根盒的工作寿命,减少停机维修时间,提高了使用单位的经济效益。

(5)由于减轻了采油井口盘根盒的磨损,进而防止了原油泄漏以及对工作场地的污染。

表1 抽油机的驴头悬点投影的检测结果

5 结论

经过公司的技术人员的分析,准确找到了抽油机泄漏的主要原因,并利用焊接技术进行了抽油机质量的提升。各项统计数据也证明,该项工作效果比较理想。