离心泵节能技术的研究及应用

刘 涛

(长庆油田分公司第三采油厂,宁夏银川 750006)

0 引言

离心泵作为喂水、供水、输油系统中的重要设备,按全生命周期计算离心泵运行成本占总成本的65%~80%,由于工艺设备匹配性差、部分选型过大导致“大马拉小车”、出口节流回流损失、以及输送介质腐蚀结垢等因素影响,造成离心泵未在高效区间运行,运行成本居高不下。采油三厂积极应用节能降耗技术,优化离心泵运行参数,有效提高离心泵机组运行效率,大幅降低离心泵用电能耗,对实现油田设备精益管理具有重要意义。

1 采油三厂离心泵运行现状

采油三厂共有各类集输站点362 座,其中联合站14 座,接转站46 座,增压点227 座,脱水站16 座,计量站52 座。共有各类离心输油泵260 台(总功率为18 289 kW),离心供水泵62台(总功率9284 kW),单级离心泵1112 台(总功率4509 kW)。

离心泵运行成本较高的主要原因有4 个方面:①现场工况和离心泵额定参数匹配性差,通过出口闸门调节排量造成憋压,造成离心泵运行过程能耗损失大;②泵体老化,检修多次导致泵体内部叶轮、导叶装配间隙过大,轴向、径向偏磨,运行参数达不到额定参数,泵效较低;③设备选型与输送介质适应性差,主要体现在输送采出水和含氧量高的介质,对叶轮和泵轴等配件的腐蚀,造成离心泵检修频繁;④离心泵配套的电机属于高耗能落后机电设备,电机能耗高。

研究节能措施,应用先进技术和配套高效设备,提高离心泵系统综合效率,对实现油田设备精益管理具有重要意义。

2 离心泵节能降耗技术应用

按照离心泵设备全生命周期管理计算,总成本=采购成本+运行成本+维护成本+管理成本。其中,采购成本一般占总成本的5%~15%;运行成本一般占总成本的65%~80%(主要节能环节);维护成本一般占总成本的10%~15%(主要节约环节);管理成本一般占总成本的1%~3%(节约环节)。

实现离心泵设备全生命周期经济运行,首先要实现运行成本最优,才能保证离心泵设备在整个全生命周期内高效运行。

2.1 节能高效离心泵的应用

在原离心泵基础上,加装自平衡系统和轴向间隙调整系统,更换和现场工况相吻合的三元流叶轮导叶,易损件通过设计改进和材料改进,设备运行条件完全和现场设备运行工况相吻合,水力性能、机械性能、维护周期和使用寿命远优于原泵,能效水平相对于原泵可提高10%以上。

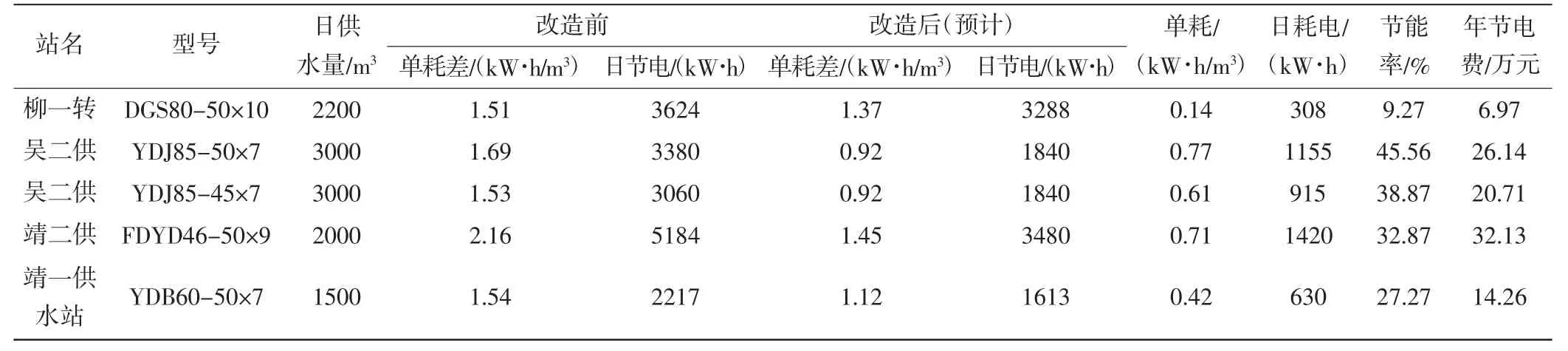

采油三厂通过对原有离心泵进行升级改造,同时根据现场实际运行参数需求,合理设计离心泵参数,保证各项参数达到最优,从表1 中可以看出5 台离心泵的平均节电率达到30.77%。

2.2 高耗能离心泵电机更换

高效电机的定义:高效电机指达到或优于《中小型三相异步电动机能效限定值及能效等级》(GB 18613—2012)标准中节能评价值的电机。高效电机通过降低电动机定子绕组电阻损失、电动机转子绕组电阻损失、电动机铁耗损失、电动机杂散损失、电动机摩擦损失及流动损失,提高电动机效率。目前广泛应用的Y系列电动机效率平均值为87.3%;高效电动机的效率平均值为90.3%,超高效电动机其效率平均值为91.7%。

采油三厂通过对7 台Y 系列离心泵电机(总功率为1342 kW)更换为2 级的高效节能电机后,有效提高了离心泵电机效率。更换后电机效率提高3%,按照平均负载率80%,利用率0.7 计算,每年可节约电量=1342×24×365×3%×80%×0.7=19.74 万kW·h,年节约电费=19.74×0.64=12.64 万元。

表1 离心泵改造前后数据对比

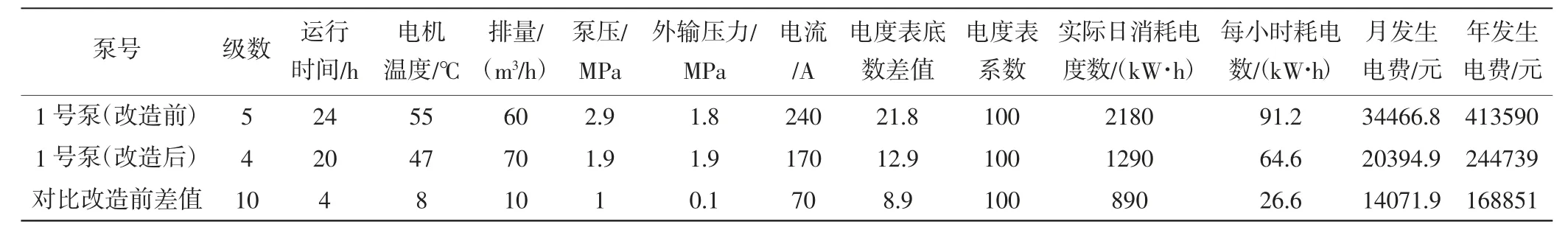

表2 离心泵5 级改4 级前后数据对比

2.3 离心泵常规调节方式

2.3.1 叶轮外径切割

利用切割叶轮的方法改变离心泵特性时,叶轮外圆切割量不能太大,否则会引起泵效降低过多,最大切割量与比转速有关,比转速越大,允许的切割量越小。离心泵叶轮直径切割变小后,对应的流量、扬程、轴功率都表小,同时改变了泵的曲线。一般推荐叶轮直径3%以下的切割量,超过了此切割量,叶轮外径和导叶之间的空间加大会产生涡流,使泵的效率大幅降低,并且会加大不平衡的轴向和径向力,引起泵的振动。

2.3.2 离心泵抽级

离心泵在扬程过高且流量适当的情况下,要实现节能可通过减少叶轮级数,降低泵的扬程来实现。抽级改造就是去掉富余扬程的叶轮,通过减少叶轮级数,降低泵的扬程来实现,从而有效达到了节能的目的。

根据现场实际运行参数需求,对原有离心泵叶轮进行抽级,保证各项参数达到最优,从表2 中可以看出离心泵由5 级抽级为4 级,日节电率下降40.8%,节电效果明显。

2.3.3 变频调节

用改变电机频率的方式降低泵转数,而达到节能降耗的目的,但是流量和转数是倍率关系见式1,扬程是转数平方的关系见式2,轴功率是转速立方的关系见式3。

式中:Q2、H2、P2、n2为调速后的实际流量、扬程、轴功率、转速;Q1、H1、P1、n1为额定流量、扬程、轴功率、转速。

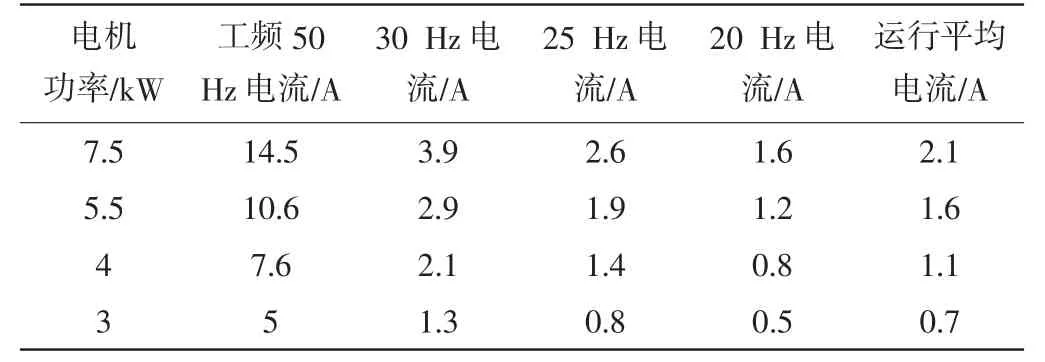

从表3 中可以看到,30 Hz 运行电流下降73%,25 Hz 运行电流下降82%,20 Hz 运行电流下降88%,可以看到通过变频器调节节电效果明显。

同时在对单级离心泵热水循环泵加装变频器降低转速运行的同时,在满足现场正常换热需求的同时,降低了电能损耗,降低了管线内杂质对换热暖气片的冲刷,降低了憋压运行电机电流满载造成的电机频繁烧坏问题,降低了因憋压造成的机封漏失问题,消除了憋压运行的噪音,实现了换热系统高效运行。

2.4 其他方式

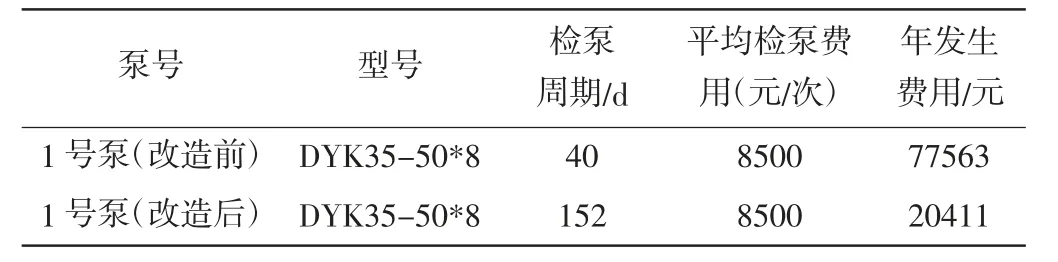

针对部分站点介质腐蚀、结垢严重,叶轮使用寿命短、频繁检修问题,引进纳米涂层技术。离心泵叶轮易结垢问题,通过将泵叶轮进行防垢耐蚀纳米涂层加工,经现场应用试验,检泵周期延长3 倍,单台泵年可节约维修及材料费5.72 万元;叶轮结构情况得到有效解决,泵效提高。叶轮改造前后效果对比见表4,离心泵叶轮涂层处理前后效果如图1 所示,为该项技术下一步扩大应用奠定了基础。

表3 热水循环泵不同频率下运行电流测试数据

表4 叶轮改造前后效果对比

图1 离心泵叶轮涂层处理前后效果

2.5 离心泵节电效果(表5)

表5 离心泵改造节能效果

采油三厂结合现场运行实际参数,通过离心泵叶轮抽级、叶轮切削、加装变频器,使用高效离心泵等技术,累计实现改造360 台,节约电费1320 万元,起到了良好的经济效率。

3 结束语

从设计者角度考虑,在设计之初需要将流量和扬程的裕量相应的提升10%~15%,实现离心泵安全平稳运行目标,但弊端就是相应地提升了离心泵的能量损耗,形成更大的经济浪费。所以作为设备管理人员需要结合现场实际参数和离心泵额定参数,选取最佳的离心泵改造方式,保证工艺设备匹配性,使离心泵在高效区间运行。