大板材类制件铣面加工装夹方法的研究

张田荣,曹宏伟

(甘肃机电职业技术学院,甘肃天水 741001)

0 引言

机械加工中工装夹具是用来迅速紧固制件,使机床、刀具、工件三者保持正确相对位置的工艺装置,是机械加工中不可缺少的部件。随着经济全球化的深入,制造行业的竞争日益激烈,产品的设计周期缩短,更新换代加速,传统大批量生产被单件、中小批量生产模式取代,为适应这种变化,机械制造装备必须具备较高的柔性,夹具的快速设计和制造,是机械制造装备柔性化的重点。在金属切削加工中,夹具的设计取决于被加工件,它直接影响着工件的加工精度、生产率和产品的制造成本等[1]。

1 传统装夹方法

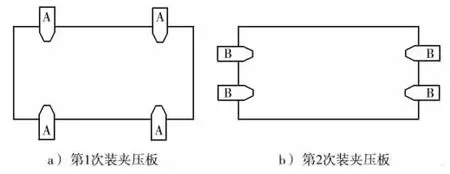

在机械加工行业的日常生产中,难免会遇到较大或超大尺寸的板材类制件的加工(图1)。大板类材料的加工,为保证产品的质量,大多数都选择在行程较大的数控机床或龙门加工中心上进行,若对板材的表面进行加工或对板材厚度有严格的尺寸公差、形位公差要求时,必须要对来料的表面进行铣削加工,此时会遇到装夹困难。通过对企业生产的调研发现,如大尺寸的铝板、钢板、不锈钢板及铸铁板等的加工,传统装夹采用压板将大板材料压紧在工作台上实施加工(图2)。

传统装夹方法下的铣削加工,采用先绕开图2 第1 次装夹压板,对制件的表面进行加工,然后倒换压板到图2 第2 次装夹的位置,再来加工第1 次装夹压板压过的部分。采用这样的装夹方法加工,存在一定的弊端:①编程人员编制刀具路径时得绕开压板位置,刀具路径非常复杂,由于不确定压板压紧位置,必须给操作人员提供工艺文件;②如果一款大板材类制件同时有厚度尺寸和形位公差(平面度、直线度)的要求,这种倒换压板的多次装夹方法下,工件容易产生变形,并会出现两次加工的接刀痕迹,难以同时保证尺寸和形位公差要求;③无论是操作者还是编程人员,两次倒换压板压紧位置,增加了停机时间和劳动强度,延长了工件的加工周期,会影响生产效率。

图1 大板材零件

图2 传统压紧式装夹

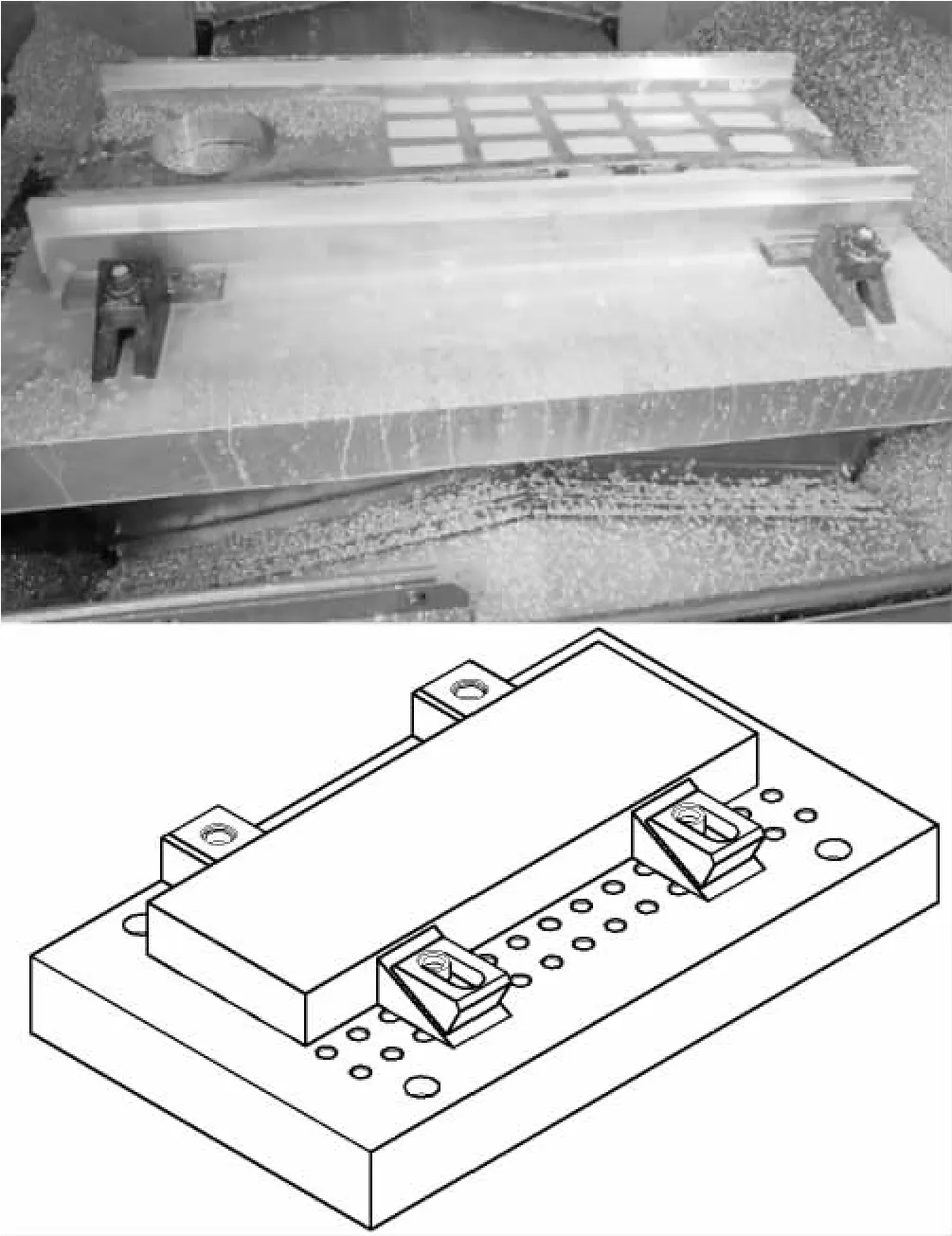

2 新型特制夹具

特制夹具是在机床夹具元件通用化、标准化、系列化的基础上发展起来的新型夹具。它是由预先制造好的标准化夹具元件,根据被加工件的工序要求组合而成的,具有元件使用通用性和夹具功能专用性的双重性质。近年来,随着组合夹具组装设计技术的快速发展,组合夹具元件系统的不断完善,新型组合夹具的出现及组合夹具生产和管理模式的改变,组合夹具的结构、精度、刚性等质量性能和实践使用性能均达到了专用夹具的功能标准(图3)[2]。

2.1 定位块

根据被加工板材类制件的需要用铝合金材料制作,一般做成边长为50~60 mm 的立方体块,中心做可固定定位块的沉头孔。铝合金材料的优点是当定位块表面有碰伤或在安装过程中左右两块不在同一个平面时,可以用立铣刀将两个定位块的表面用走直线的方法进行铣削,能够保证两个定位块在同一个平面上的直线度和平面度要求,避免用百分表或千分表打表找正的繁琐过程,提高了夹具的安装效率。

2.2 斜楔挤块

用45#钢材制作成如图模型,大、小斜楔挤块2 个锐角为60°和30°,制作完成后进行淬火处理,再对大、小斜楔挤块相接触的斜面进行磨削,保证表面光滑平整,有利于斜楔挤块挤压力有效传递给工件。

图3 新型特制夹具

2.3 标准沉头螺钉

根据需要的长度和工作台螺纹孔的大小购买适合的M12或M16 标准沉头螺钉。

2.4 30~50 mm 厚的多孔工作台

常用材料为7075 航空铝,对其上下表面进行精加工。上表面加工出等距的M12 或M16 螺纹孔并攻丝,在四角和中心做沉头孔,用于固定在原始的机床工作台上。其优点如下:

(1)保护原始工作台。原始工作台是机床制造厂家生产的精密装夹平台,在生产中难免会受到夹具、工件的碰撞和刀具误铣削致使工作台受损。若多孔软工作台在生产中受损,可以用Φ125~Φ160 的面铣刀对表面精加工,易切削且有较大的加工余量。

(2)等距的螺纹孔。在任意位置都可以安装夹具和工件,可长期使用。原始工作台只有固定的T 形槽,有时在需要装夹夹具的位置找不到定位螺纹孔。多孔软工作台弥补了原始工作台只能局限于数量有限、位置固定的T 形槽固定螺栓的缺陷,便于工件装夹,提高了装夹效率。

(3)多工位加工。使用多孔软工作台,对在同一块大板材料上加工若干个形状相同或对称的造型时,可实现多工位加工,有效提高生产效率,降低生产成本。

3 精密定位装夹方法

组合夹具是工艺装备的一部分,是由一系列标准化、模块化的元件,根据产品加工要求组装而成的夹具,可以理解成高度标准化的专用夹具[3]。其元件可以循环应用,夹具能够实现快速组装、更换调整,能够缩短60%以上的生产周期,节省大约80%以上的原材料[4]。因此,在原有组合夹具技术系统的基础上,进一步开发、创新,深入挖掘柔性组合夹具高效、快捷的潜在功效。

机床夹具的柔性化与机床的柔性化相似,它是指机床夹具通过调整、组合等方式,以适应工艺可变因素的能力[5]。大板材类零件,绝大部分材料来料为型材或铸件,存在较大的加工余量和表面待加工要求,为了避免在同一个平面上多次装夹造成零件质量缺陷和减少不必要的劳动强度,同时满足尺寸要求和形位公差要求,使机床利用率最大化,提高生产效率,将通用夹具和特制夹具有效的结合组装,形成特制的夹具组合体。在行程较大的数控铣床或龙门加工中心机床上用面铣刀对板材类零件进行加工,可采用新型特制夹具组合精密定位装夹的方法。高效化夹具主要用来减少工件加工的基本时间和辅助时间,以提高生产率,减轻工人的劳动强度,从而使切削速度大幅提升,尤其在加工中心上出现的各种新型特制夹具,充分发挥了数控机床的优势(图4)。

图4 精密定位装夹方法

对大板材类制件表面加工,用新型特制夹具组合精密定位装夹方法,选用Φ125~Φ160 的面铣刀分层、反复翻面进行加工,最后要留精加工余量,对上下表面分别实现精铣加工,精加工余量可根据零件的变形量和形位公差要求决定。在工件进行面铣精加工时,由于铣削量不大,工件受到的铣削力很小,因此斜楔挤块的夹紧力不宜太大,避免工件受挤压力而变形,影响加工精度。

这种装夹方法不但可用于大板材类零件的面加工,还可加工板材内部的其他要素轮廓加工。如果要加工其他轮廓,可在此装夹方法的基础上,在左侧装夹定位块,右侧装夹斜楔挤块,限制坯料左右方向的自由度,防止工件在加工工程中受铣削力而左右移动。只有夹具在机床上找正并固定,夹具上的定位元件及压紧机构将工件固定后,才能通过对刀确定工件坐标系的原点,然后将确定好的所有刀具位置点编入程序,控制刀具从一个位置点到另一个位置点的运动过程中完成工件的加工[6]。在加工下一个工件时就不需要再进行对刀,只需和第一个工件一样在夹具上定位压紧后,就可启动程序进行加工。因此,只有夹具夹紧工件并通过对刀确定其在加工中心的正确位置后,才能编制加工程序。此外,如果是厚度尺寸小于定位块和斜楔挤块高度的板材材料,可在定位块和斜楔挤块夹紧力方向,添加安装小于板材材料厚度的平行垫铁,避免加工中刀具与夹具的干涉。

4 结语

在制件加工过程中,通过合理的夹具设计能降低加工难度,提高加工精度和操作安全系数,同时使机床生产范围得到有效扩展。此新型特制组合夹具精密定位装夹方法,实现了对机床标准夹具及特制夹具的有效组合,突出性优势在于能按照制件加工需要,选择不同功能模块进行组装,有效提高了加工精度和生产效率,其应用范围更广,具有一定的实际应用性和参考价值。