鄂钢2 号高炉炉前设备智能化升级应用实践

李道智,陈 飞,吕先平

(宝武集团鄂城钢铁炼铁厂,湖北鄂州 436000)

0 引言

鄂钢2 号高炉炉前设计南北2 个出铁口,配备2 套开口机及泥炮,分布在铁口两侧,自2013 年4 月投入使用,系高炉投产时的配套设备。设备投入使用后主要对开口机凿岩机、泥炮回转机构和打泥机构进行检修更换,未进行其他设备升级改造。2019年下半年为了满足高炉一键开堵口智能化的条件,优化设备操作方式,对2 个铁口开口机、泥炮进行整体升级,并在北铁口增加开口机自动换钎机及自动装泥机。

1 泥炮、开口机及配套设施升级

1.1 泥炮本体整改升级

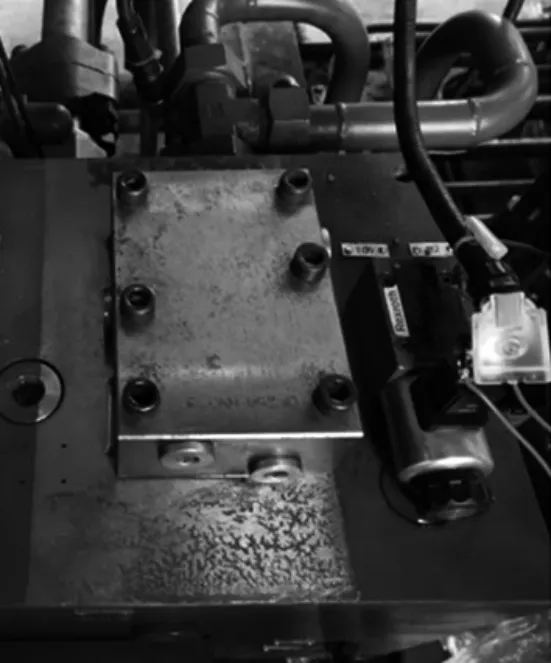

现场液压泥炮使用多年,轴承磨损导致各关节间隙加大,设备运行晃动大,堵口不稳定,易跑泥。本次升级是对回转机构进行升级,加装回转编码器及旋转接头,管路基本用硬管连接,其中泥炮泥缸需更换为带受料斗泥缸,便于自动加泥。新回转机构旋转接头如图1 所示。

1.2 开口机整体更换升级

增加2 套进口多圈编码器,1 套用于大臂回转位置反馈,1套用于小车前进位置反馈以及开铁口深度检测;更换给进液压马达为带刹车装置液压马达;增加夹钎装置,便于钻杆拆装,可以直接用遥控卸钻杆;大臂回转中心采用多通路高压旋转接头,管道材质更换为不锈钢。由于现场设备使用多年,回转半径小,回转中心距离铁沟较近,轴承、管道受热辐射较大,易发生油管破裂、接头漏油等设备故障。改造加大大臂回转半径,远离铁口约0.8 m 的距离,让设备远离铁口高温区,对开口机本体进行优化设计并整体更换。新开口机如图2 所示。

图1 新回转机构旋转接头

图2 新开口机

1.3 新增自动加炮泥装置

在北出铁口泥炮机位置新增1 套自动加炮泥设备,实现一键加泥。包括装载机器人、机器人行走小车、炮泥载具、泥仓、电气控制柜。泥仓布置在设备原位,由装载机器人将炮泥码放在炮泥载具中,机器人行走小车将装载机器人及装有炮泥的炮泥载具运至自动加炮泥工作位,再由装载机器人进行开盖、加泥、顶泥、切泥等一系列动作,自动加炮泥作业完成后,装载机器人返回原位,机器人行走小车返回待机位。加泥机器人和泥仓如图3 所示。

1.4 新增自动换钎装置(图4)

在北出铁口开口机位置新增1 套自动换钎设备,实现一键换钎。包括换钎小车、自动钎架、轨道和液压夹钎装置等部件。采用钎库固定摆放结合换钎小车及轨道,可实现一键式安装拆卸钻杆。设备布置在开口机待机位通道外侧,换钎小车通过轨道在钎架与开口机间移动,完成在钎库取钎,开铁口机待机位卸钎、装钎等动作,换钎小车待机位置跨过渣沟。

图3 加泥机器人和泥仓

1.5 电磁控制阀站

现有液压阀站为手动操作阀站,改造升级后该阀站保留手动操作功能,以便应急时使用,另新增2 套电磁控制阀站,均为比例控制。1 套用于开口机回转、冲击、给进、旋转等动作,另1套进行返厂整改的方式,变动幅度较小,故设备主体形式不变。同时泥炮设备动作较简单,油管较少,故考虑采用硬管代替部分软管,同时增加护板隔热,降低软管表面温度;其余不能取代套用于液压泥炮回转动作。开口机打泥增加进口齿轮式流量计,便于实现打泥量检测、记录。

1.6 泥炮、开口机设备

泥炮采用的是将现场原有备件软管外面增加耐高温保护套。

开口机采用的是整体更换升级方式,变动幅度较大,采用不锈钢硬管及旋转接头代替部分软管,软管离铁沟较远,同时增加护板隔热,增加管道使用寿命;其余不能取代软管增加耐高温保护套。以此来保证设备的使用效果。

1.7 雾化柜更换

原雾化柜为手动控制柜,为实现遥控化开堵口,需将原雾化柜设备更新升级为PLC 控制。

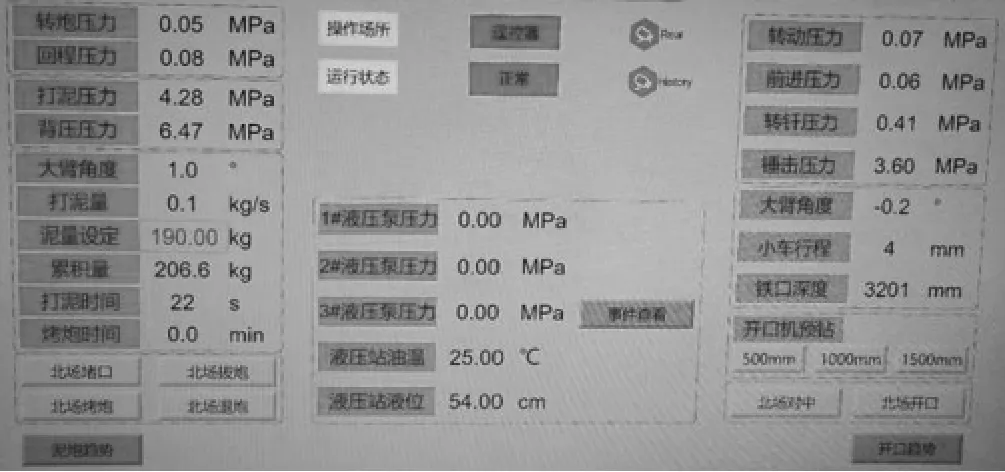

1.8 电控系统及无线遥控器

在液压泥炮、开口机实现遥控化应用的基础上,通过增加远程视频监测装置、铁口激光标识装置、开堵口过程信息反馈系统、开口机钻进深度及打泥量、故障诊断报警系统等。

2 开口机、泥炮的安装及使用情况

2.1 开口机

开口机利用高炉计划检修时进行整体更换,检修工期为3 a,至目前已使用了半年,使用基本正常,新、旧开口机使用对比的优缺点如下:

2.1.1 优点

(1)开口机可以通过电脑实现一键开口,也可以用遥控直接开口,开口方式增加,人员可以直接在设备周边操作,安全可靠,且更趋于智能化。电脑操作台如图5 所示,遥控器如图6 所示。

(2)新式连接套设计更为合理,采用的是弹簧、销子及卡环的方式,换钎比以往便利,几乎没有卡钎现象。

(3)新开口机夹钳设计更为合理,由4 个类似钩子的夹块组成,用螺栓联接,更换非常便利,使用时间可达20 a,而旧开口机夹钳是两个半圆夹块组成,中间圆孔经常烧损,使用时间一般在(7~10)a,且经常焊补调整(图7)。

(4)新开口机大臂比旧开口机长800 mm,油管远离铁口,热辐射降低。

(5)新开口机用对中锤对位,对位比旧开口机便利。

图4 换钎机

图5 电脑操作台

(6)新开口机压力可以用至15 MPa,原旧开口机压力13 MPa,目前开口时间比以往短约5 min。

2.1.2 缺点

(1)新开口机比旧开口机整体要大,工作机架靠近渣沟,渣沟打沟时开口机要向铁口方向运转,不然易撞损开口机。

(2)新开口机振动比旧开口机大。

2.2 泥炮

泥炮我们利用高炉打主沟的时间进行了更换,工期1 a,至目前已使用了半年,使用基本正常,新、旧泥炮使用对比的优缺点如下:

2.2.1 优点

(1)泥炮可以通过电脑实现一键堵口,也可以用遥控直接堵口,堵口方式增加,人员可以直接在设备周边操作,安全可靠,且更趋于智能化。

(2)回装机构新增编码器,用比例阀控制,堵口时压力稳定,铁口跑泥次数降低。

(3)回转机构新增旋转接头,油管改为硬管连接,且油管远离铁口,油管使用寿命增加。

(4)油管由原来的8 根缩短为现在的6 根,油管故障率降低。

(5)在泥缸上增加受料斗,可有效防止罐泥人员将手伸入泥缸内泥炮误动作而将手挤伤的事故发生(图8)。

2.2.2 缺点

编码器设计安装在座子底部,不便于更换。

3 升级过程中遇到的问题及解决方法

设备升级从2019 年10 月中下旬开始,于2019 年12 月底完成投入使用,共计2 个月。在这2 个月里完成了设备催货、安装、调试试车等大量工作,克服重重困难,圆满的完成开口机、泥炮升级任务,具体遇到的问题及解决方法如下:

图6 遥控器

图7 开口机夹钳

3.1 克服单铁口出铁

2 号高炉设计2个铁口,也就是说有2 套设备要进行安装、调试试车。但是在设备更换、调试的过程中这个铁口是不能出铁的,只能另外一边铁口单铁口出铁,而单铁口出铁时间过长可能会对高炉炉况造成波动,影响正常生产,且一旦出现设备故障,高炉可能要休风处理,将会造成生产中断。为此,对检修时间长的项目及需要高炉单铁口出铁的项目进行了梳理分类,合理安排检修时间,错开检修。如开口机更换时间长(需3 a 时间,硬连接油管需要重新走管路及焊接),利用高炉同步检修的机会、泥炮更换,新旧油管搭接则利用高炉打主沟的机会,新阀台及油管打循环在白班人员充足的情况安排几个小时单边出铁进行,在不影响高炉正常生产的情况下完成了设备升级任务。

3.2 新阀台及油管打循环时间紧

开口机、泥炮升级液压系统新增比例阀,油品等级要求7级,采购回的油品等级为9 级,正常情况下打循环需要15 d 时间。为了缩短工期,采取用柱塞泵24 h 直接打压冲洗的方式,电磁阀长期得电,让油品快速循环,仅用2 a 时间就将油品由9 级降为了7 级。打循环接管如图9 所示,电磁阀得电如图10 所示

图8 泥缸受料斗

3.3 换钎机轨道不能做固定式

由于场地限制,换钎机轨道必须安装在渣铁沟沟盖板上面,一旦遇到打沟或者车辆行走,轨道必须要移走,但是整体拆安工作量大,为此仅在盖板上面做了一段约4 m 长可以拆卸的轨道,遇到车辆行走或者起吊盖板时直接吊走,较好的解决了这个问题。

4 结语

开口机、泥炮智能化升级对于鄂钢2 号高炉设备是一次质的飞跃,设备向智能化的方向发展,操作多样化、安全可靠性有很大提高,还降低了炉前人员的劳动强度。但是,设备智能化改造也有不足之处,主要是设备布置不紧凑,占地面积大,特别是自动换钎机要跨过渣沟,这是以后要研究的方向。

图9 打循环接管

图10 电磁阀得电