辅助支撑对薄壁件加工变形影响的数值模拟研究

彭应征

(益阳职业技术学院,湖南益阳 413000)

0 引言

经研究调查可知,高强度航空铝合金薄壁件逐渐被广泛的应用的这类零件在切削技工的时候以一旦受力就会产生变形。因此,为了保证薄壁件加工的精确度,通常需要应用一系列复杂的工艺,并且还要为加工配置一些必要的装备。该方法虽然能有效解决这一问题,但与此同时也将产生缺点,如:费时费力、生产周期成、成本较高等。然而,辅助支撑在其中的应用则可以在解决该问题的同时,避免不良因素产生。针对辅助支撑对薄壁件加工变形影响的数值模拟研究,本文首先将对薄壁结构铣削加工难点进行分析,然后对铣削过程中的数值模拟进行研究,最后给出仿真结果,促使薄壁件加工效率能够得以提升。

1 薄壁结构铣削加工难点

据研究调查可知,国外现在应用的整体薄壁结构件最大尺寸已经超过了20 m,壁厚小于0.4 mm,然而我国却只能实现1.5 mm 以上厚度的薄壁整体结构件的稳定生产加工。该现象的存在无疑将给今后对新机研制中的结构重量控制带来很大的困难。

2 辅助支撑对薄壁件铣削过程中的数值模拟

在数值模拟中,将选择Abaqus/expulicit 为铣削过程中的数值模拟求解器,Abaqus/expulicit 作为该过程中的求解器可采用显示动态有限原法。

2.1 铣削的有限元模型

通过有限元模型中的铣削模拟情况可知,薄壁件和支撑体可应用八个阶段双线性缩减节分实体单元让其结构简单化。在前处理器中可对网格进行直接分化。具体细化如下:薄壁件宽3 cm、高2 cm、长7 cm,厚3 mm,基本高度为5 mm。在该过程中需选用的刀具类型为四节点线性单位。但是由于刀具结构过于复杂,所以在选用的过程中可选在Hypermesh 进行网格划分,然后在将划分好的单位导入到Abaqus 当中。在铣刀的选择上,需要选择直径为8 mm,齿数为4,前角与后角分别为10°与14°,螺旋角为45°的铣刀。当铣刀到达该标准后就可先把铣刀应用到Abaqus 的单位有限元网格中。在进行约束添加的时候,需注意的是应对薄壁件地面的所有节点进行约束。铣削参数可设置为深度15 mm、速度60 m/min、宽1 mm。在仿真模型中,可将铣刀设置成刚体,并以选取刀具定点中心为参考点,这样就可在完成仿真的同时,方便后续模拟对刀具运动的设置。

2.2 材料模型

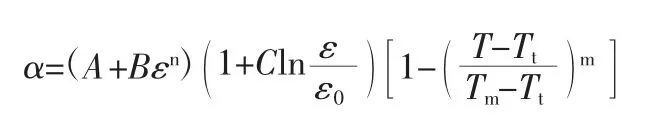

由于切削过程中的变形通常更是在高温与大应变产生的,所以切削层中的各个地方应变与应变速率都将发生较大的变化并且能够反映应变与应变速等材料流动影响的模型。由此可见,其在切削仿真中非常重要。通过我国对该方面内容现有的研究可知,Johnson-Cook 本构模型对应变速率下的热粘塑性变形行为进行了不错的描述。模型形式如下:

在该结构式中,描述材料应变强化效应的是第一项,描述流动应力伴随着对数应变速率不断增加的关系是第二项,而第三项主要描述的是流动应力随温度指数降低的关系。基于此,根据上述薄壁件材料,在Johnson-Cook 本构模型中,A 为490,B 为203.9,C 为0.005,n 为0.344,m 为1.8。

2.3 切削分离准则

在有限元仿真过程中,可以应用Abaqus 中初始损伤准则与损伤演化准则实现对模拟切削从工件上的分离。初始损伤准则可采用延性准则,延性准则式子为

根据该式可知,当ω 达到1 的时候,工件材料的刚度将发生退化现象,此时,损伤演化判据描述了材料达到初始损伤判据时材料研究矩阵的退化速率。当材料开始分解时,应力的应变曲线也将无法在对材料的行为进行精确的描述。如在此时依旧坚持对应力应变化曲线进行使用,则会出现因应变过于集中导致的变化过分依靠建模时所画的网格。

3 仿真结果

通过没有辅助支撑条件下的薄壁件加工结果可知,薄壁件的最大实现量为0.206 mm,薄壁件的最大变形量为0.061 mm。通过对比可知,显然有辅助支撑的加工变形量要小于没有辅助支撑的加工。除此之外,为了对没有辅助支撑与有辅助支撑这两种不同条件下的加工变形情况有更为全面的对比,可以从仿真结果的数据中,取出加工后的变形数据进行对比。这样就可得到辅助支撑对薄壁结构件加工后产生的影响。另外,在薄壁件三维模型中可知,变形数据U 在X 方向上从节点A 到节点B 提取沿Z 方向,和提取时间间隔是5 mm。根据变现数据绘制变形图形(图1)。

图1 A 到B 节点有、无支撑变形曲线

沿Y 方向进行提取,Z=18 mm、Z=35 mm,X=3 mm,Y 等于0~20 以2 mm 的间距提取节点X 方向上的变形数据U。根据变形数据绘制和编制变形图(图2、图3)。

根据图1 可知,在没有辅助支撑的条件下,0.008~0.206 mm是A 到B 之间的节点变形量变化范围。由此可见,整体的变化相对还是比较大的。相反,通过有辅助支撑的仿真结果可知,A到B 节点变形量的变化范围为0.003~0.062 mm,节点整体变形量相对稳定。而相对没有辅助支撑,有辅助支撑的薄壁件加工变形量较小,其原因主要在于:在没有辅助支撑的情况下,随着工件材料的去除,工件的刚度会不断降低,导致实现的第一个加工区域总是小于加工区域的变形。在辅助支承条件下,工件的刚度大致相同,因此工件的变形也较为相似。通过对两种情况下工件的变形量进行综合分析,可以看出有辅助支撑的工件的变形量要小于无辅助支撑的工件的变形量。这是因为在加工过程中,辅助支架增加了工件的刚度,减少了刀具的变形。根据图2、图3可知,在没有辅助支撑的条件下,提取点从Y=0 逐渐增加到Y=20,而在有辅助支撑的条件下,提取点则从Y=0 到Y=20 的变形量变化则不是特别明显。导致该现象的原因主要是:在没有辅助支撑的条件下,工件根部的刚度大于工件顶部的刚度,在有辅助支撑的条件下,根部之间的刚度和工件的顶部是相似的,稳定性相对较好。将这3 个图进行综合对比可看出,无论是沿Z 节点方向移动移,还是沿Y 节点方向移动,在没有辅助支撑的情况下,工件变形量都将比有辅助支撑的工件变形量大。基于此,在加工的时候,必须重视辅助支撑在其中的合理应用。这就是辅助支撑对薄壁件加工变形影响的数值模拟研究结果,有关人员需要对其加以重视,进而对薄壁件变现控制的研究提供有效参考。

图2 Z=18 mm、X=3 mm 处有、无支撑变形曲线

图3 Z=35 mm、X=3 mm 处有、无支撑变形曲线

4 结束语

针对薄壁件加工变形影响,本文主要应用了商业有限元分析软件对铣削薄壁件铣削过程进行了数值模拟,并在数值模拟的过程中获取到来有支撑条件与没有支撑条件下的工件变形数据。通过对这两组数据的对比可知,在铣削过程中辅助支撑的存在非常重要,其对减少薄壁件加工变形率有着积极作用。