大跨度预应力混凝土梁施工技术及质量控制探究

罗钦炎

1.工程概况

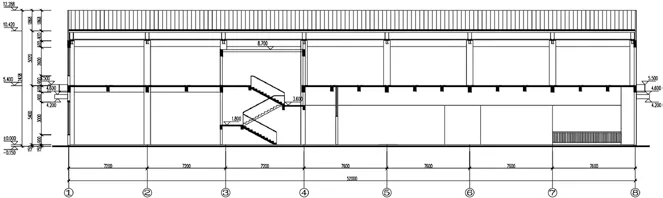

本案例工程为福建万恒精密刀具有限公司生产厂房工程,位于连城县莲冠工业园区,厂房设计为地上二层丁类标准厂房。建筑高度10.35m,建筑面积共计5240.88m2。基础承台面标高-0.6m,地梁面标高-0.65m、-0.6m;上部结构形式为钢筋混凝土框架结构及屋面轻型钢结构,结构设计抗震设防烈度为六度,框架抗震等级四级,大跨度预应力梁抗震等级为三级,结构使用年限为50年,建筑结构安全的等级为二级。厂房平见图1面图所示。

2.工程特点和难点

本工程预应力梁截面和跨度较大,梁端距地面较高,预应力施工时存在以下难点:

(1)预应力梁内设计钢筋较多,绑扎密集复杂,与预应力波纹管相互干涉,波纹管不易准确就位。

(2)金属波纹管壁厚较薄,在安装固定时容易变形;波纹管分段安装,在接头处容易脱开,致使浇筑混凝土时水泥浆进入波纹管孔道而堵管。

(3)排气孔安装后,由于其他工序的干扰,造成排气孔变形、开裂或被堵塞,排气孔失效,致使孔道灌浆不密实。

(4)预应力梁内钢筋、波纹管孔道及固定支架等纵横交错,混凝土浇筑时振捣棒不易插入,容易碰撞钢筋和波纹管,造成预应力筋移位等隐患。

图1 厂房平面示意图

(5)预应力筋张拉时,张拉程序和各阶段张拉控制应力由人工控制,容易造成控制应力不准确,致使预应力建立出现偏差。

针对预应力工程施工中存在的困难,笔者所在公司在施工准备、波纹管安装、穿束、预应力张拉等施工过程中采取相应措施,减少施工偏差带来的不利影响。

3.工程施工措施

3.1 施工工序质量控制

(1)操作准备。开展锚固技术之前,需要完成一系列的准备工作,以保障下一道工序得以正常推进,并避免由于准备不充分,而引发安全事故或造成工期延迟的问题。准备环节涉及技术交底、明确指标、人员安排以及各项使用材料及设备的调配等。其中的技术交底最为关键,能有效降低实际作业期间,操作标准不统一,利用有效的技术沟通,使施工人员明确具体应当做的工作,并有利于发现方案中存在的纰漏,由此达到提升安全系数的目的。

(2)测量放样。施工人员需在现场进行测量画线,根据设计方案的各项参数准确进行标记,为后续的施工操作提供较为准确的作业区域。由此,不仅可以提高施工作业的效率,还能避免由于参数不清晰及缺少标注等问题而增加实际误差,避免误差严重甚至需要返工处理的情况发生。

(3)钻孔。基于确定的放样点,工人需操纵钻机,开展钻孔施工。安装钻机期间,需利用水平测量和其他相关仪器,确保安装点无误差。再进入钻孔环节,注意需一次成孔,以免多次作业导致角度出现变化。在此期间,若发生卡顿问题,工人应当借助循环提落的手段,把卡顿的钻机取出,先冲洗钻头,若无法继续使用,需立即更换新构件,立即继续原本的工作。直至孔洞深度和实际质量均满足设计参数,通常实际的孔洞深度会超过既定设计参数的10cm左右[1]。

(4)孔洞清理。完成钻孔作业后,相关人员应当将孔洞内多余的物质清理干净,保障内部没有杂物,以免因清理不彻底,影响注浆的效果,做出不必要的补救处理。

(5)安装锚索。基于上述操作完成后,需要安装锚索,为确保此环节的质量,使得预应力得以充分发挥,技术人员需再次细致检测。保证客观条件达到施工标准后,再正式安装锚索。另外,在此之前还需相关人员检测构件本身的使用性能及质量,完成全部的前期检查后合格,便可安装。同时为确保施工效率,可将此项作业和压力注浆同步开展,之后,应当对安装的角度加以调整,减小误差,在此之后,在浆液发生初凝后,实施封锚。

(6)压力注浆。此道工序涉及两类,即锚杆及锚索。前者利用高压处理,施工人员需在孔洞中加装止浆塞,后直接插入用于注浆的管材,要求深入到距孔底35mm左右的位置,压力值应当在0.7MPa左右。实际操作期间,应当合理加压三次及其以上,注浆过程中根据情况,将管子慢慢向外拉伸,直至注浆完成。之后把管子与止浆塞取出,并用砂浆把洞口填实。为保障浆体的应用强度,需在调配期间加入适量的早强剂以及减水剂,但若想要避免因凝固变化造成锚固力作用下降,可加入膨胀剂。而后者要求全面控制施加的压力值,同时注意实际的注浆量,若出现压力值突然提高及浆液溢出时,应当即刻停止作业。之后查看引发问题的原因,通过改变各类参数进行紧急处理,完成后续的工作任务。在土层及砂层作业时,塌孔现象出现频率更高,对此,可应用前进式及后退式的施工手段,施加的压力值也需通过实地检测,再度实施确定及调整,以免发生不必要的返工。导孔注浆需由上而下实施分段处理,针对某区域边坡实施注浆期间,要求从固结灌浆到帷幕灌浆进行施工。其中应用后者时,如果帷幕共包括三排,则需有先下后上,最后处理中间部分,且每排能实施两次注浆处理。但如果注浆率偏高,需应用分级提高压力的方法,使得注浆行为具有连贯性。一旦在操作期间发现问题,需马上解决,适当提高浆液的浓度。若注浆量下降,则需即刻实施紧急预案,以维护现场施工效果。

(7)预应力张拉。上述施工步骤结束后,利用张拉仪器开展下一道工序,此过程中,相关人员需注重观察结构的强度素质,避免结构尚未达到所需要求时,便实施张拉处理,导致结构无法承受作用力出现裂缝等其他有损问题。完成一次张拉后,要求此时的强度超过所需强度的0.75倍以上,在确定强度已经超过预设的0.95倍后,开展二次张拉,由此保障此环节的安全系数及整体平稳指数。同时,应当主张两次张拉施工期间,相关人员需完整记录结构实际参数的变化,一旦实际变化情况和预期不符,须及时停止此时的施工动作,细致分析原因所在,并根据得到的结果和修复效果,完成剩余的张拉任务。

(8)二次注浆与养护。通常为保障最终的结构强度,会在完成上述环节后,实施二次注浆。此环节中,为尽最大可能避免施工缝的发生,使用的浆液需和一次注浆相同。材料的水灰比通常为0.5左右,压力同样需结合施工现场加以调整。注浆结束后需立即进行养护,通过洒水、覆盖膜等手段,确保预应力得以发挥作用[2]。

3.2 工程整体质量控制

(1)施工前组织。①结合工程实况,设立责任机制,并配以质量和技术的相关管理团队,科学处理可能面临的问题。②保证设计标准均得到全部执行,建设程序及验收环节也应达到既定标准。③结合设计图纸,开展技术交底,掌握所有的相关文件资料。④施工方需基于此项施工标准,形成高可行性的方案,实现层层执行。⑤对设计方案的细节部分加以分析,确保审批质量。⑥组织针对性培训,在无法短期强化综合能力的实情下,让施工团队具备处理具体工程的能力。⑦按照合理的进度设置,完整记录全部信息,避免出现文件丢失的情况。

(2)施工期间。一方面,结合项目推进状况,确保使用资源准时进场,并通过检测。需要注重强化工作者的执行力,在各环节中均保持高质量管理,以稳步缩短作业周期。另一方面,积极改良工艺方案及其他影响质量的要点,并保证各道工序均有对应的负责人,提高现场管控强度。并安排专人负责维护内外部的关系,以打造稳定的施工环境。

(3)隐蔽项目。保证技术复核的实际覆盖度,并对隐蔽环节实施动态验收,以免完工后,无法进行有效的检查。把所有验收形成的数据都保留下来,监理方加以确认。

(4)事前管控。此项质量控制方式是以项目竣工的验收环节及项目评估结果为基础。质量评定方面,需保证全部应用的资源,均有对应的证明文件和出厂检查清单,确保实物和文件内容相符。另外,在张拉环节产生的所有数据都需加以检查管控。同时,开展分项验收也是保障质量的有效手段,工程前期准备任务完成后,项目竣工时,需形成全覆盖的资料清单,联合其他材料作为归档的文件,以充实相关档案[3]。

4.结语

总体而言,目前应用的此类技术已日趋成熟,其合理运用大幅提高厂房建设质量,并控制实际风险值。而大跨度的项目操作复杂性较强,所以有关人员需在完善技术本身的同时,研究质量控制的措施,以保障其价值得到有效发挥。