C/SiC复合材料高温有氧重复使用条件下力热性能演化研究

张晗翌 陈伟华 王丽燕 程 响 李冠姝

C/SiC复合材料高温有氧重复使用条件下力热性能演化研究

张晗翌1陈伟华1王丽燕1程 响1李冠姝2

(1. 中国运载火箭技术研究院空间物理重点实验室,北京 100076;2. 哈尔滨工业大学化工学院,哈尔滨 150001)

采用压缩、三点弯曲、拉伸试验方法研究了C/SiC复合材料在高温空气重复使用条件下的力学性能,利用SEM观测材料在不同温度下所形成的断口形貌,得到以下结论:随测试温度升高,C/SiC复合材料的抗压、弯曲和拉伸强度性能均出现了降低。高温氧化引起碳纤维结构损伤,纤维增韧机制消失,导致强度迅速衰减;在25℃、500℃和1000℃下,C/SiC复合材料经过50次循环载荷后,试样的压缩强度增长,弯曲强度小幅降低,拉伸强度则出现大幅度下降。

高温空气;C/SiC;连续重复;高温力学性能

1 引言

复合材料由基体相与增强相构成,由于复合材料的结构具有可设计性,受到了各个领域的关注,又因比强度和比刚度较高、抗疲劳性能较好、耐高温等特点而大量应用于航空航天领域[1~3]。C/C和C/SiC是目前应用最广泛的复合材料,两种材料都具有耐高温、低密度的良好性能,但是氧化作用对C/C影响显著,从而对材料的整体性能产生了较大的影响[4~6],势必会阻碍C/C复合材料的进一步发展。C/SiC是在上世纪80年代出现的一种具有优良力学性能与良好的高温抗氧化性能的复合材料,现今已大量应用于火箭发动机、超燃冲压发动机以及临近空间飞行器等领域[7,8]。

C/SiC复合材料是在脆性的碳化硅基体中加入碳纤维来提高材料的各种性能参数,这种复合材料充分结合了碳纤维和碳化硅的各种性能优点。C/SiC复合材料具有高硬度、耐磨的特性,在高温环境下具有优良的抗氧化性、导热率高等特点,是继C/C复合材料之后的新型高性能热防护材料。

近年来,人们对C/SiC复合材料的研究不断深入,尤其关注于C/SiC在高温条件下的力学性能,研究人员对C/SiC复合材料在25℃下的拉伸性能[9~12]、剪切性能[13~15]和弯曲性能[16~18]等进行了测试,分析了材料破坏的机理。但在航空航天领域中,材料在服役过程不可避免地要承受较高的温度以及气动剪切的影响,然而现阶段对高温条件下C/SiC复合材料力学性能的研究并不全面。

本文研究了C /SiC复合材料在25~1000℃温度区间的拉伸、压缩以及断裂等力学行为,初步揭示了材料在高温条件下的力学特性,并用SEM分析了材料在高温下的破坏方式。

2 实验

2.1 试样制备

使用T300碳纤维制成2D纤维预制体后,用等温化学气相浸渗法使材料致密化。为增强纤维和基体间的结合强度,试样制备分为三阶段。第1 阶段为CVI-PyC界面层制备,制备过程中对纤维进行高温处理,预制体沉碳量检测合格后界面制备完成;第 2 阶段为CVI-SiC制备,选用化学气相渗透法在预制体内沉积多层SiC基体,其中环境温度为 1100℃,气体氛围为H2和Ar气。沉积、粗加工、沉积、精加工,得到100mm×100mm×3mm 平板状 C/SiC试样;第3阶段为涂层制备,为了提高材料的抗氧化性能,在 C/SiC试样表面多次采用CVI工艺,表面形成多层防氧化SiC涂层,表面打磨、抛光后完成试验件制备。

2.2 试验原理

2.2.1 非重复条件下力学性能测试原理

压缩试验参照标准QAVIC-06185.3—2015制样,样件尺寸6.0mm×3.0mm×3.0mm,于低周疲劳试验机上进行,设备如图1所示,位移速率0.5mm/min,实验结果为5根试样的平均值。测试后样品如图2所示。

图2 压缩实验前后样品图

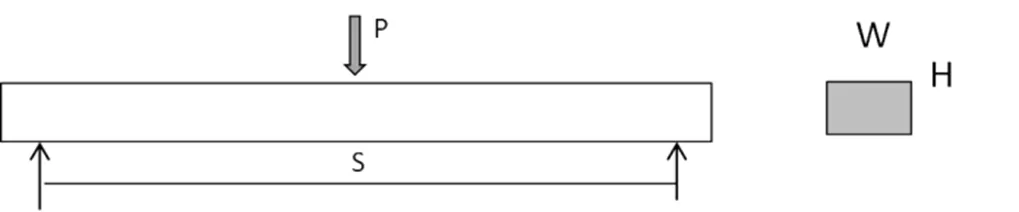

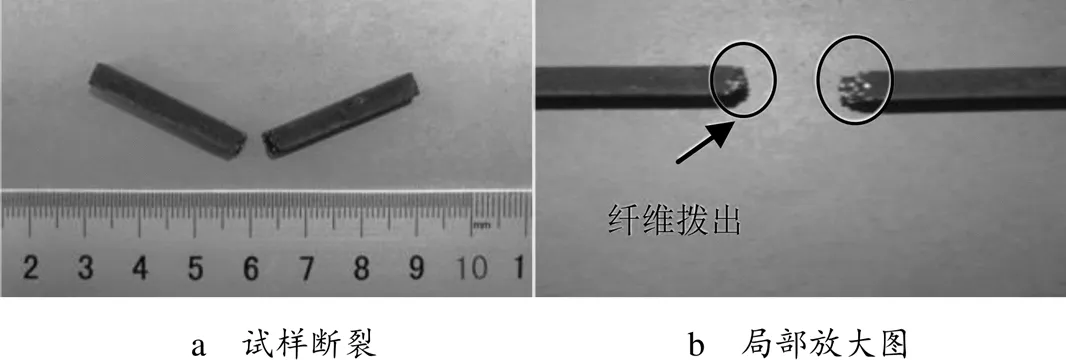

弯曲强度测试采用三点弯曲法,采用标准为GB/T14390—2008,如图3所示,试验加载速度0.5mm/min,跨距30mm,实验温度为25℃、500℃和1000℃,实验结果为3根试样的平均值。测试后样品如图4所示。

图3 三点弯曲测试弯曲强度示意图

图4 弯曲试验后试样照片

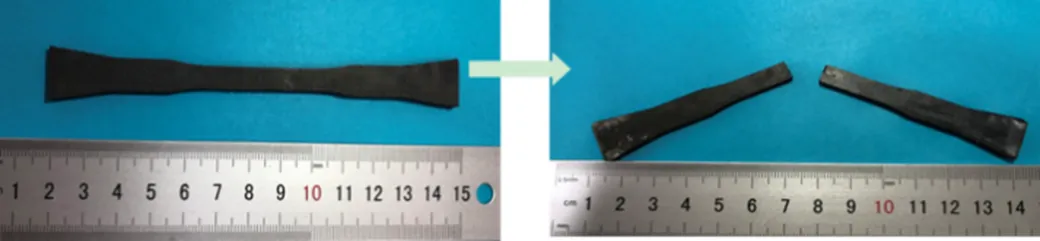

C/SiC复合材料的拉伸性能参照ASTM C1359-13标准制样测试。试样测试前后形貌如图5所示。

图5 拉伸实验前后样品图

2.2.2 重复条件下力学性能测试原理

实验温度分别为25℃、500℃和1000℃,空气氛围条件下采用疲劳试验机对复合材料开展预疲劳实验,对材料施加循环正弦载荷,载荷的最大幅值设置为在相同温度下材料抗压、弯曲及拉伸强度的一半,共加载50次正弦载荷。如果在循环加载50次后,材料本身未发生破坏,则在相同的温度下加静载荷。

3 结果与讨论

C/SiC材料经50次预疲劳循环加载后,材料本身未发生断裂,可测得其预疲劳后的压缩强度。如图6所示,在25℃温度下,未经预疲劳的样品强度为246.7MPa,经50次循环载荷后,压缩强度变为358.6MPa,提高了45.36%。在500℃温度下,未经预疲劳的压缩强度为210.2MPa,经预疲劳后,压缩强度为329.2MPa,提高了56.61%。在1000℃温度下,未经疲劳的强度为78MPa,经预疲劳后的压缩强度为113.5MPa,提高了45.46%。综上所述,经预疲劳后,材料的压缩强度不但未发生降低反而得到提升。在25℃时,加载到最大载荷的时间为16.39s,在500℃时,加载到最大载荷的时间为16.47s,在1000℃时,加载到最大载荷的时间为16.48s。

图6 C/SiC复合材料经历循环载荷后的抗压强度对比

图7 C/SiC在25℃条件下压缩实验断口形貌图

如图7所示,经过预疲劳后基体的微裂纹数量明显增加,使材料强度显著增强。当材料局部出现裂口时,这些微裂纹使裂口方向发生滑移,起到增韧效果。SiC基体经过预疲劳释放了材料本身的内应力,使碳纤维更加易于变形,裂纹延展路径变长,能量更易释放,使材料强度不仅没有下降反而还有所提高。图8为高温下预疲劳材料的断口形貌图,图8a的实验温度为500℃,其中部分纤维发生氧化,图8b的实验温度为1000℃,纤维发生了严重的氧化,SiC基体表面覆盖了大量的SiO2相,材料力学性能大幅减弱。

3.1 预疲劳对C/SiC复合材料弯曲强度的影响

图9 C/SiC复合材料经历循环载荷后的弯曲强度

C/SiC材料经50次预疲劳载荷循环加载后,测量材料的弯曲强度如图9所示。在25℃温度下,未经预疲劳的弯曲强度为480MPa,经50次载荷循环加载后,材料的弯曲强度为420MPa,下降了12.5%。在500℃温度下,未经预疲劳的弯曲强度为393MPa,经预疲劳后,材料的弯曲强度335MPa,下降了14.8%。在1000℃温度下,未经预疲劳材料弯曲强度为277MPa,经预疲劳后,材料的弯曲强度为245MPa,下降了11.6%。可以看出,经过预疲劳后,材料的弯曲强度出现了下降,但总体下降幅度有限,强度保持较好。在25℃时,加载到最大载荷的时间为20.07s,在500℃时,加载到最大载荷的时间为16.38s,在1000℃时,加载到最大载荷的时间为15.68s。

图10为材料经预疲劳后弯曲测试的断口截面图,随着温度的升高,纤维变细,其氧化程度越来越高,而强度逐渐降低,纤维的增韧效果大大减小。

图10 C/SiC材料经预疲劳后弯曲测试的断口截面图

3.2 预疲劳对C/SiC复合材料拉伸强度的影响

图11 C/SiC复合材料经历循环载荷后的拉伸强度与原始强度的对比图

图11为C/SiC复合材料在经过50次循环后,材料并未发生破坏的情况下所测试的材料的拉伸强度,与未加载的材料原始强度的对比图。在25℃下,未经预疲劳的试样拉伸强度为247MPa,经预疲劳后材料的拉伸强度为158MPa,降低了35.914%。在500℃时,未经预疲劳的试样拉伸强度为253MPa,经预疲劳后材料的拉伸强度为164.5MPa,降低了35%。由于在1000℃时,材料经历41次循环载荷后发生断裂,为了测试此高温下反复载荷后的拉伸性能,又重新对样品进行了40次载荷循环后测得的拉伸强度为61.36MPa,与未经循环的样品拉伸强度152MPa相比,降低了59.6%。

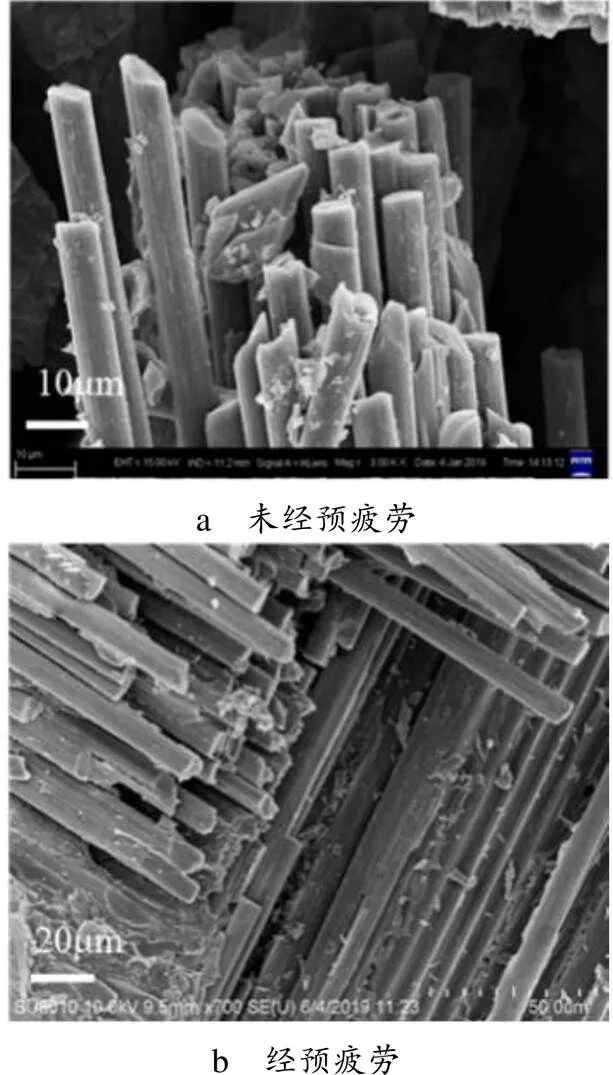

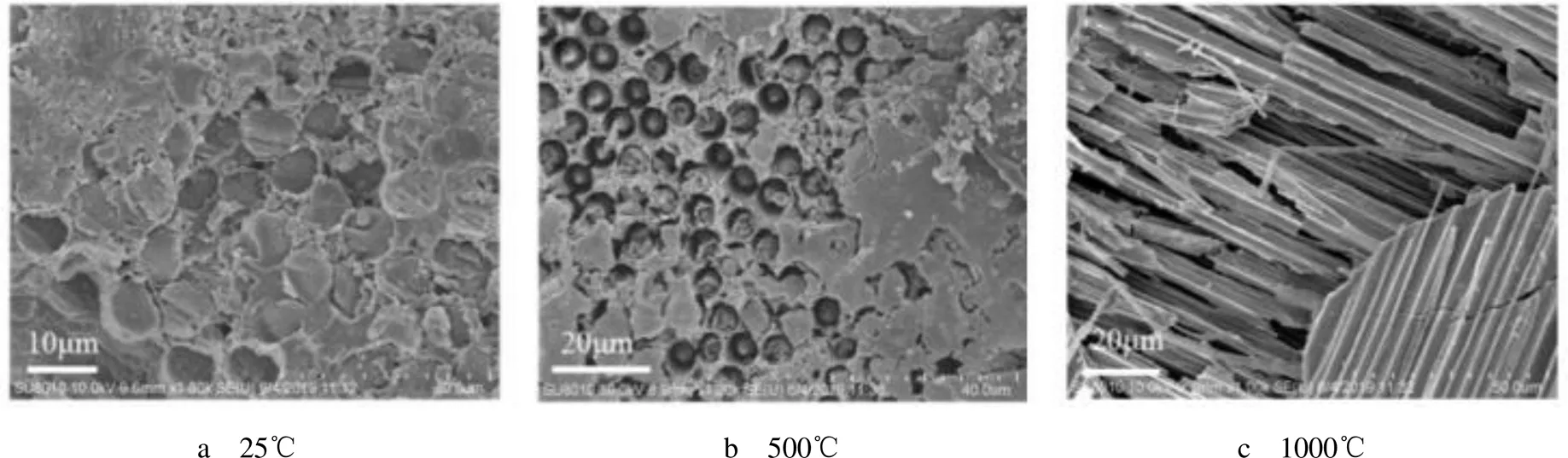

图12为C/SiC复合材料在不同测试温度25℃、500℃和1000℃时拉伸试验的断口形貌扫描电镜图。从图中可以看出,断口表面参差不齐,有纤维因断裂被拔出。随着温度的升高,纤维被氧化更为剧烈,纤维变细并失去增韧作用,同时材料的力学性能下降。

图12 C/SiC复合材料断口SEM图像

研究结果显示,拉伸与弯曲破环均应用最大拉应力破坏准则,故在理论上两者的破坏均在最大拉应力时发生,但是在实际中,拉伸强度往往小于弯曲强度。一方面是因为应力分布不同,弯曲样品的最大应力在中心外表面处,拉伸样品在整个截面上。另一方面材料存在缺陷,拉伸试样内部各处应力相同,拉伸强度与缺陷的位置无关,仅与大小有关,而弯曲强度与缺陷的位置和大小均相关。

4 结束语

通过对C/SiC复合材料高温氧化环境重复使用条件下力热性能的演化以及防热和承载性能的变化规律分析,得到如下结论:

a. 在25℃到1000℃的测试条件下,随着测试温度的升高,C/SiC复合材料的抗压强度降低了68%,弯曲强度降低了42%,拉伸强度降低了38%。

b. 随着温度的升高,高温氧化引起碳纤维结构损伤,SiC基体与碳纤维之间的热膨胀系数也不相同。断口更粗糙,纤维断裂程度加剧,纤维增韧机制消失,导致强度迅速衰减。

c. C/SiC复合材料在25℃、500℃和1000℃的试验条件下,经50次循环载荷后测得的数据,与加载前相比,试样的压缩强度分别增长了45.36%、56.61%和45.46%,说明材料具有很好的力承载能力;试样的弯曲强度出现了下降,分别降低了12.5%、14.8%和11.6%,总体下降幅度有限,强度保持较好;而试件的拉伸强度则出现了较大幅度的下降,在25℃和500℃时分别降低了35.91%、35%。在1000℃时,试样在经历了41次循环载荷后失效,故在此温度下的测试为40次循环,与加载前相比,拉伸强度降低了59.6%。

1 洪延姬,金星,李小将,等. 临近空间飞行器技术[M]. 北京:国防工业出版社,2012:1~4

2 韩杰才,陈贵清,孟松鹤,等. 新型ARMOR热防护系统[J]. 宇航学报,2004,25(3):350~354

3 黄伟,罗世彬,王振国. 临近空间高超声速飞行器关键技术及展望[J]. 宇航学报,2010,31(5):1259~1265

4 Chu Yanhui, Li Hejun, Fu Qiangang, et al. Oxidation protection of C/C composites with a multilayer coating of SiC and Si plus SiC nanowires[J]. Carbon, 2012, 50(3): 1280~1288

5 Tian Cong, Cheng Laifei, Luan Xingang. Degradation behavior of C/C Composites by atomic oxygen irradiation[J]. Journal of Inorganic Materials, 2012, 28(8): 853~858

6 杨海峰,王惠. C/C复合材料的高温抗氧化研究进展[J]. 碳素技术,2000 (6):22~28

7 张权明. CMC在航天领域的应用[J]. 宇航材料工艺,2011,41(6):1~3

8 Mühlratzer A, Handrick K, Pferiffer H. Development of a new cost-effective ceramic composite for reentry heat shield application[J]. Actaastronautica, 1998, 42(9): 533~540

9 Padamavathi N, Ghosal P, Ray K K. Solution based processing and properties of carbon fiber reinforced SiC+ZrO2 composites[J]. Composites Science and Technology, 2015, 106: 55~59

10 Li Yang, Xiao Peng, Li Zhuan, et al. Tensile fatigue behavior of plain-weave reinforced Cf/C-SiCcomposites[J]. Ceramics International, 2016, 42(6): 6850~6857

11 Mei Hui, Bai Qianglai, Li Haiqing et al. Effect of loading rate and temperature on monotonic tensile behavior in two-dimensional C/SiC composites[J]. Ceramics International, 2014, 40(10): 16635~16640

12 杨成鹏,矫桂琼,王波. 2D-C/SiC复合材料的拉伸损伤研究[J]. 航空材料学报,2010,30(6):87~92

13 Wang Xiaofei, Liu Jiachen, Hou Feng, et al. Manufacture of porous SiC/C ceramics with excellent damage tolerance by impregnation of LPCS into carbonized pinewood[J]. Journal of the European Ceramic Society, 2015, 35(6): 1751~1759

14 Tian X Y, Feng J C, Shi J M, et al. Brazing of ZrB2-SiC-C ceramic and GH99 superalloy to form reticular seam with low residual stress[J]. Ceramics International, 2015, 41(1): 145~153

15 Mayer C, Li N, Mara N, et al. Micromechanical and in situ shear testing of Al-SiCnanolaminate composites in a transmission electron microscope (TEM)[J]. Materials Science and Engineering: A, 2015, 621: 229~235

16 Yu Lei, Feng Yongbao, Yang Jian, et al. Mechanical and thermal physical properties, and thermal shock behavior of (ZrB2+SiC) reinforced Zr3[Al(Si)]4C6 composite prepared by in situ hot-pressing[J]. Journal of Alloys and Compounds, 2015, 619: 338~344

17 Pienti L, Silvestroni L, Landi E, et al. Microstructure, mechanical properties and oxidation behavior of TaC and HfC-based materials containing short SiC fiber[J]. Ceramics International, 2015, 41(1): 1367~1377

18 Nieto A, Boesl B, Agarwal A. Multi-scale intrinsic deformation menchanisms of 3D graphene foam[J]. Carbon, 2015, 85: 299~308

Study on the Evolution of Thermomechanical Properties of C/SiC Composites under High Temperature and Aerobic Reuse

Zhang Hanyi1Chen Weihua1Wang Liyan1Cheng Xiang1Li Guanshu2

(1. Science and Technology on Space Physics Laboratory, China Academy of Launch Vehicle Technology, Beijing 100076; 2. School of chemical engineering, Harbin Institute of Technology, Harbin 150001)

The mechanical properties of C / SiC composites were studied by compression, three-point bending and tensile tests. The fracture morphology of C / SiC composites at different temperatures was observed by SEM. The results show that the compressive strength, flexural strength and tensile strength of C / SiC composites decrease with the increase of testing temperature. High temperature oxidation leads to the structural damage of carbon fiber, the toughening mechanism disappears, and the strength decreases rapidly. After 50 cycles of cyclic loading at 25℃, 500℃, and 1000℃, the compressive strength of C/SiC composites increased, the bending strength decreased slightly, and the tensile strength decreased greatly.

high temperature air;C/SiC;continuous repetition;high temperature mechanical properties

国防科技重点实验室基金(61422110204)。

张晗翌(1994),硕士,材料物理与化学专业;研究方向:防隔热设计。

2020-11-17